黄蒿界煤矿副井井筒形式方案比选

2022-02-17袁泉

袁 泉

(中煤西安设计工程有限责任公司,陕西 西安 710054)

0 引言

矿井开拓形式选择的合理与否对项目建设期投资、工期和生产期运行效率、运营成本会产生较大影响[1-3]。在我国优质煤炭赋存区,相当一部分井田首采煤层埋深在400 m左右,在此埋深条件下矿井采用立井或斜井开拓都是可行的[4-6]。因此井筒形式的选择应充分结合井筒穿过地层情况,同时要经过技术条件、经济投入、运营费用和建设方使用习惯等多方面因素综合比较后再确定。

黄蒿界煤矿作为榆横矿区(南区)规划区的主力矿井,为发挥陕北地区作为国家优质能源主产区的作用,保障全国经济稳定发展对能源的需求,同时带动和促进地区相关产业发展,提高人民生活水平,加快建设黄蒿界煤矿具有积极意义。目前,黄蒿界煤矿已进入陕西省煤炭工业“十四五”发展规划开发序列,为保证项目早日建成投产,实现综合效益最大化的建设目标,确定经济合理的井田开拓方式至关重要。

1 工程概况

1.1 井田概况

黄蒿界井田位于榆林市横山区和靖边县,距离榆林市区约90 km。矿井设计生产能力3.00 Mt/a。井田内地形总体表现为中部高,东、西部低,海拔标高+1 090~+1 414 m,最高点位于井田西南部的大路湾山梁,最低点位于东部芦河河道内。地质钻孔揭露的地层由上而下依次为第四系(Q)、白垩系下统洛河组(K1l)、侏罗系中统安定组(J2a)、直罗组(J2z)、延安组(J2y),侏罗系下统富县组(J1f),三叠系上统瓦窑堡组(T3w)等。井田为南北走向,自东向西倾斜的单斜构造,地层倾角0.5°~0.8°。地质构造简单,水文地质条件属于中等型。井田内含两层可采煤层,其中3号煤为主要可采煤层,可采厚度在1.72~2.90 m,平均厚度2.36 m,煤层埋藏深度在350~580 m,埋深最浅处位于井田东部大沙淤沟河道处。

1.2 井口位置与矿井工业场地选址

根据井口位置与矿井工业场地选址原则,立足于井下开拓简单,首采区开采技术条件优越,外部运输距离短等原则,共提出3处工业场地选址方案,分别为井田东部、中部、西部场地方案。通过对各场地方案从土地性质、地形地貌、煤层埋深、建井条件、外部条件等方面进行了综合比较,确定矿井工业场地选址位于井田东部。拟选工业场地位于井田东南部,靠近靖神铁路和榆靖公路,场地标高+1 175 m左右,3号煤层标高+790 m左右,煤层埋深约385 m。经现场踏勘,工业场地周边地表基本被黄土覆盖,直立性较好,场地北部沟底有基岩出露,工业场地周边地质情况如图1所示。

图1 工业场地周边地质情况实拍Fig.1 Geological conditions around the industrial site

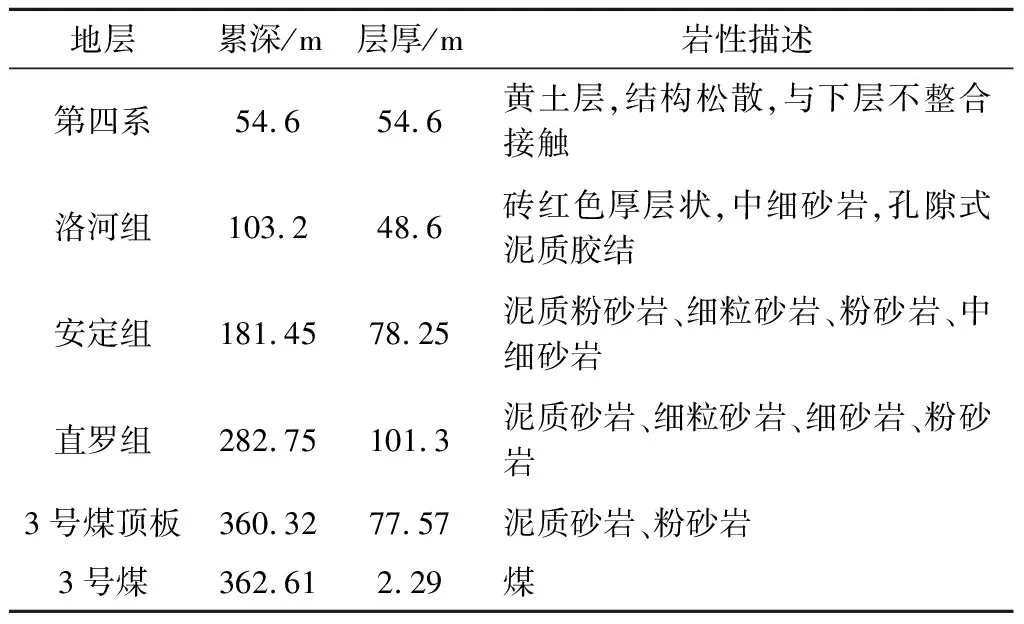

场地周边钻孔资料显示,该区域地表主要为第四系黄土层,厚度约55.0 m,主要含水层白垩系洛河组厚度约48.6 m。表土及洛河组地层富水性中等,稳定基岩段岩层稳定,富水性弱。工业场地附近地质钻孔揭露地层特征见表1。

表1 工业场地附近钻孔地层特征Table 1 Stratigraphic characteristics of boreholes near industrial sites

2 副井井筒形式方案

工业场地附近3号煤层埋深小于400 m。本井田有2个主要含水层,分别为第四系黄土层和白垩系洛河组砂岩含水层,均为中等富水性含水层。若采取立井开拓,可采用普通法施工[7-9]。若采取斜井开拓,含水层厚度适中;采用普通法施工,井筒通过洛河组风化基岩段时增加壁后注浆,加强管理也可以实现,且各含水层相互之间无水力联系,因此采用斜井在技术上也是合理的[9-11]。因此,矿井采用立井、斜井开拓方式均可行。参考类似地质条件矿井建设经验,对矿井开拓方案进行综合分析,确定主井采用 16°倾角斜井,回风井采用立井(净直径6.5 m)是最经济合理的。结合煤层赋存条件、生产能力、井下装备水平和建设单位使用习惯等因素,副井井筒形式提出3个比选方案,即大倾角轨道斜井(20°)、缓坡斜井(6°)和大断面立井。

2.1 大倾角轨道斜井方案

2.1.1 方案主要特征

地面及井下采用无轨运输,辅助材料、设备及车辆在井口吊装固定于平板车上,通过绞车牵引平板车下放至井底车场,在井底车场内设井下换装硐室,经换装后由无轨胶轮车运送至井下各作业地点。建设单位下属的麻黄梁煤矿(年生产能力240万t)采用大倾角轨道副斜井,多年来运行效果良好,积累了丰富的管理经验,值得继续推行。轨道斜井井口标高为+1 176.0 m,倾角为20°,井底标高为+783 m,全长为1 149 m,垂深为393 m;井筒净宽为5.2 m,净断面18.9 m2。井筒采用双钩串车提升的方式,铺设900 mm轨道,全矿井共配备44辆各类无轨胶轮车,以满足辅助运输需求。地面设置提升机房,选用2JK-4×2.1型双卷筒缠绕式提升机一台,卷筒直径4.0 m,卷筒宽度2.1 m;提升机采用交流变频电动机拖动,功率560 kW,转速494 r/min,提升速度3.45 m/s。施工方法按普通法考虑,局部富水地段可增加壁后注浆。表土段采用400 mm厚双层钢筋混凝土砌碹支护,稳定基岩段采用锚喷支护,喷射厚度120 mm。为提高轨道副斜井提升效率,在主斜井井筒内装备循环式架空乘人装置,皮带机与架空乘人装置之间通过栅栏网隔开,人员上下井由主斜井乘坐架空乘人装置;同时增加地面专用投料孔工程,水泥、沙子等颗粒材料直接由钻孔投放至井下。

2.1.2 方案主要优缺点

主要优点:①主、副斜井井筒落底距离近,井底附近生产系统布置集中,利于管理;②采用大倾角斜井施工,可快速通过水文地质条件复杂地层,适应性强;③斜井维护、检修方便;④建设单位在大倾角轨道斜井使用上管理经验丰富,值得继续推行。

主要缺点:①采用轨道运输,增加了井上下运输的换装环节,运输连续性相对较低;②副斜井作为主要进风井,过风断面较小,不利于后期增大风量。

2.2 缓坡斜井方案

2.2.1 方案主要特征

缓坡副斜井在蒙陕地区浅埋深矿井中应用较为广泛,具有运输连续性好、无转载环节等优点,地面材料、装备等可通过无轨胶轮车直达井下各作业地点。根据《煤矿井下辅助运输设计规范》相关规定,无轨胶轮车运行的倾斜巷道倾角不宜大于 6°。从井筒工程量角度考虑,井筒倾角采用6°,较5.5°的长度减少340 m。同时,矿井最大件下井设备(液压支架)重量约为37 t,设备重量不大。因此从建设投资和运营成本角度考虑,井筒倾角采用6°较为合理。缓坡斜井井口标高为+1 176.0 m,井底标高为+783 m,倾角为6°,总长4 372 m(含平段),垂深393 m。井筒净宽5.6 m,净断面21.3 m2。选用各种型号无轨胶轮车50辆以满足矿井辅助运输需求。施工方法按普通法考虑,局部富水地段可增加壁后注浆。表土段采用400 mm厚双层钢筋混凝土砌碹支护,稳定基岩段采用锚喷支护,喷射厚度120 mm。

2.2.2 方案主要优缺点

主要优点:①缓坡斜井可实现井上下直达运输,无中转环节,运输连续性高;②主、副斜井井筒落底距离近,利于管理。

主要缺点:①缓坡斜井井筒长达4.3 km,施工工期较长;若遇到强含水层,破碎岩段等复杂地质条件时,适应性差,工期难以保证;②缓坡斜井作为主要进风井,柴油无轨胶轮车长时间运行产生大量尾气,进风质量差,且通风距离长,增加通风阻力。

2.3 大断面立井方案

2.3.1 方案主要特征

立井井口标高为+1 176.0 m,井底车场标高为+788.0 m,井筒垂深418.0 m(含30 m井底水窝),井筒净直径9.0 m,净断面积63.58 m2,井筒内设置一套提升系统,即宽罐笼+窄罐笼提升系统。全矿井共配备44辆各类无轨胶轮车,以满足辅助运输需求。提升机选用JKMD-5×4(Ⅲ)型多绳摩擦式1台,采用交流变频电动机直联拖动,电动机选用功率3 300 kW,提升速度8.90 m/s。地面布置立井井架,井架高度35.8 m。施工方法按普通法考虑,表土及洛河组风化基岩段采用钢筋混凝土砌碹支护,稳定基岩段采用素混凝土砌碹支护。

2.3.2 方案主要优缺点

主要优点:①立井井筒施工速度快,开凿投入较少,若遇不良地层,可使用冻结法或者其他特殊凿井法,施工适应性强,施工工期有保障;②一般5~8 t的无轨车辆无需换装,可直接进罐,井筒内运行时间短,可节约辅运设备投资及辅运人员数量;③副立井井筒断面较大,有利于矿井通风。

主要缺点:①主斜井井筒落底位置较副井井底车场距离远,约1.2 km,不利于各井筒落底后快速贯通;②采用罐笼提升,运输环节较多,运送大型设备时需要换装;③立井提升系统安装、维护、检修较复杂,费用较高。

3 副井井筒形式方案对比

3.1 可比经济投资

从井巷工程量、土建工程费用、设备安装费用等可比投资项目进行经济对比,井筒均按普通法施工考虑,各方案可比经济投资对比详见表2。经可比经济投资对比,大倾角轨道斜井可比投资较缓坡斜井节省4 403万元,较大断面立井节省5 682万元。

表2 各方案可比经济投资对比Table 2 Comparison of economic investment of each scheme

3.2 运营费用

从能耗、人员薪酬、设备更新及维修费用等方面对各方案年运营费用进行对比,详见表3。由表3的年运营费用对比可知,大倾角轨道斜井运营费用较缓坡斜井节省461.5万元/年,较大断面立井节省258.3万元/年。

表3 各方案年运营费用对比Table 3 Comparison of the annual operating costs of each scheme

3.3 副井井筒形式确定

通过对黄蒿界煤矿副井井筒形式3个方案从技术条件、可比投资和运营费用等方面综合对比,大倾角轨道斜井在可比投资、运营费用方面较其他2个方案有明显优势,且井筒施工难度小、工期短。虽然井筒内采用绞车提升,轨道运输,增加了井上下运输的换装环节,运输连续性相对较低,但是采取地面投料孔向井下直接投放水泥、沙子等固体颗粒材料,人员上下井由主斜井乘坐架空乘人装置,可大幅提高井筒运输效率,完全可满足生产使用要求。同时,建设单位在大倾角轨道斜井运营、管理上具有丰富经验。因此,黄蒿界煤矿副井井筒采用大倾角轨道斜井方案。

4 结语

矿井开拓系统和井筒形式的确定,必须结合实际地质条件,并充分吸取区域成功经验和建设方使用要求。通过对比分析确定最经济、合理、可靠的技术方案,保证煤矿从建设施工到后期生产运营始终处于最佳运行状态。黄蒿界煤矿副井井筒形式的分析对比过程,对今后类似条件矿井开拓方式的合理选择具有一定借鉴意义。