深部矿井定向水力压裂高效抽采装备及现场试验

2022-02-17黄兴利

黄兴利

(陕西陕煤黄陵矿业有限公司,陕西 延安 727307)

0 引言

近年来,矿井开采活动的深度不断增加,矿井瓦斯涌出量逐年增大,致使矿井面临极大的安全生产威胁。近年来形成卸压增透强化瓦斯释排采的技术理论及实践,相同时间内可以有效释放围岩应力、增大增强瓦斯抽采体量[1]。水力致裂技术最早应用在石油工程领域,近十年来水力压裂技术也多应用于矿井顶板致裂、瓦斯卸压增透抽采[2]。其中定向水力致裂技术已成为处理硬煤硬顶、冲击地压防治、瓦斯高效抽采的重要手段[3-8]。实践表明:我国高瓦斯突出矿井进行了大量水力压裂试验并取得了一定的效果[9-10]。水力压裂抽采瓦斯的本质是通过高压水注入瓦斯集中区域,扩展周围岩体的裂隙,利用瓦斯游离特性将瓦斯排出[11-12]。

黄陵矿区为煤层瓦斯与油型气双重威胁的高瓦斯矿井,近年来出现了多次顶底板油型气异常涌出现象,最大涌出量达21万m3,涌出时间持续约1个月。这已成为影响矿井安全高效开采的头号隐蔽致灾因素,矿井瓦斯治理难度大。为此,以黄陵二号煤矿为工作背景,开展深部矿井定向钻孔水力压裂瓦斯高效抽采技术试验,对指导安全开采至关重要。

1 工程背景

1.1 矿井赋存条件及生产概况

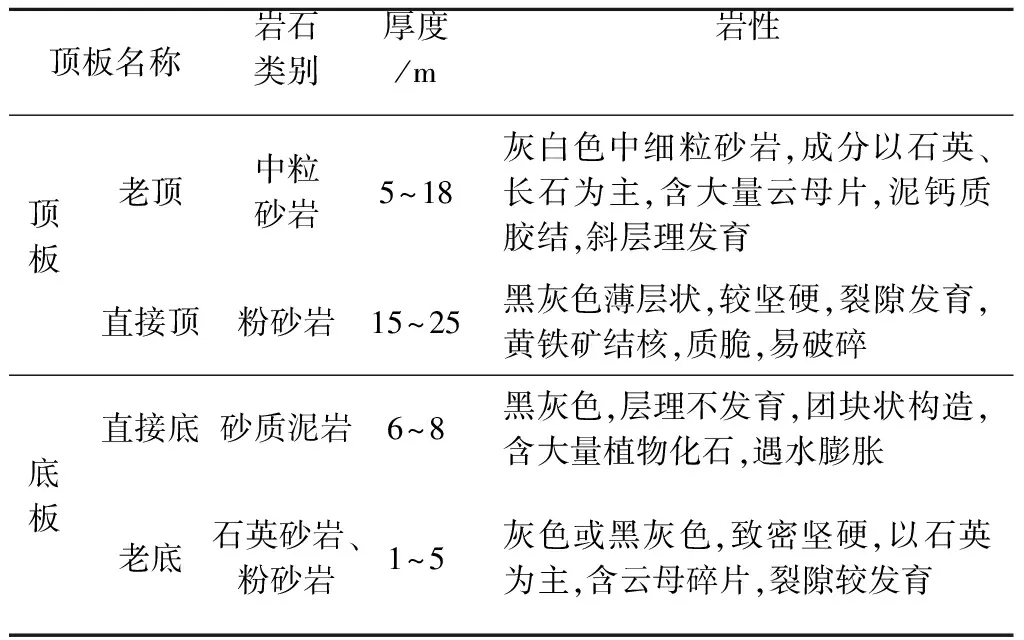

黄陵二号煤矿主采延安组2号煤层,平均埋深620 m,为稳定-较稳定煤层;煤层平均倾角2°,黄陵二号煤矿绝对瓦斯涌出量为67.17~87.89 m3/min,相对瓦斯涌出量为3.90~5.47 m3/t。根据《陕西省瓦斯地质分区图》,黄陵矿区位于渭北断隆高瓦斯带内,属高瓦斯区。井田内有46个钻孔有油气显示,有天然气喷出或煤成气逸出,从瓦窑堡组、富县组、延安组到直罗组上、下段的砂岩中均有油气发现,属于煤、油气共生矿区。工作面顶底板结构及围岩特性见表1。

表1 209工作面围岩特性Table 1 Characteristics of surrounding rock in 209 working face

矿区范围内连续性较好的岩储集层共4个,分别为直罗砂岩含气层、延安组第2段含气层、富县组含气层、瓦窑堡组含气层。4个含气层也分别称之为顶部、顶板、底部含气层。目前回采209工作面,东北部、西北部为未采区,西南紧邻207采空区,东北部紧邻211工作面。工作面设计倾向长度约300 m,走向长度4 500 m,209工作面日推进8刀(7.2 m),选用ZY10000-23/45D掩护式液压支架;沿底板进行后退式走向长壁回采,老空区顶板采用全部垮落处理。

1.2 矿井抽采现状

209工作面回采效率高、接续时间紧,导致工作面瓦斯预抽时间短、钻孔工程量大,需要采取煤层强化抽采措施,以减少钻孔施工量或缩短抽采时间,提高瓦斯抽采效率。然而,由于油型气储集层孔隙度小、渗透率低,故抽采效果不尽人意,主要存在两方面因素。一方面抽采钻孔油型气衰减快,抽采几天后,钻孔内不再有气体涌出,但在工作面回采期间受采动影响,钻孔内又有大量油型气涌出,工作面回采依然受到油型气威胁;另一方面,密集钻孔存在钻孔影响范围小、钻孔施工工程量大、成本高、钻孔利用率低、施工周期长等问题,增加了煤炭开采成本。

2 压裂施工设计及设备选型

2.1 致裂方式确定

根据209工作面地质条件及生产情况,采用“煤层+底板”定向抽采技术。2号煤层钻孔采用整体压裂方式;考虑3号煤层与2号煤层间距较小,利用分支孔形成起裂导向,2号煤层底板钻孔选择梳状长钻孔分段水力压裂方式进行。同时考虑到工作面回采期间安全问题,煤层压裂钻孔采用封隔器裸眼快速封孔工艺,封孔深度80 m;底板压裂封孔方式采用“套管+封隔器”封孔方式,套管深度60 m。为避免压裂液污染煤层,选择清水作为水力压裂液。

2.2 煤层破裂压力及压裂液用量确定

煤层破裂压力通常采用地面钻孔注入/压降试井测试方法进行直接测定。试验区煤层平均破裂压力梯度范围1.190×10-2~3.849×10-2MPa/m,压裂施工区2号煤层平均埋深620 m,计算得2号煤层破裂压力7.5~24.3 MPa。依据煤层厚度、孔隙率、压裂影响范围等参数计算压裂液用量,设计煤层孔压裂液用量240 m3,底板孔压裂液用量770 m3。

2.3 抽采设备确定

2.3.1 设备选型

选用中煤科工集团的BYW65/400型压裂泵组,如图1所示。水力压裂成套设备由压力泵、水箱、高压管汇、远程操作系统等组成,具有压力高、流量稳定、可远程操作、远程视频监控、设备运行稳定、运行时间长等特点,可保证施工过程中工作人员的安全。为了保证水力压裂封孔效果,采用井下水力压裂快速封孔装备。该装备能够实现快速稳定的封孔效果,提高施工效率,并且具有压裂后可取出重复利用等特点。

图1 BYW65/400型压裂泵组Fig.1 BYW65/400 fracturing pump unit

2.3.2 设备组成

包括压裂管柱、封隔器、压差滑套、单流阀和引鞋5个部分。

压裂管柱:高压管柱采用31/2加厚油管加工,外径89 mm,内径58 mm,单根长度3.0 m。

封隔器:根据钻孔孔径和压裂工艺选择封隔器,选其总长为1 620 mm,最大外径为86 mm,通径为50 mm,工作压力达70 MPa,耐温能达到120 ℃。

压差滑套:压差滑套总长为460 mm,最大外径为96 mm,通径为42 mm,工作压力达70 MPa,耐温能达到120 ℃。

单流阀:单流阀总长为269 mm,最大外径为96 mm,通径为35 mm。

引鞋:引鞋单件总长为179 mm,最大外径为105 mm,工作压力小于70 MPa。

3 水力压裂施工方案

3.1 水力压裂工程施工流程

水利压裂施工包括压裂前准备和水力压裂施工2个过程,水力压裂施工流程如图2所示。压裂前准备,包括压裂场地布置、压裂用电器设备配备、井下供水、供电、通风、压裂设备进场组装、压裂设备试车等;编制水力压裂安全技术措施;水力压裂工程施工,包括送工具串(含封隔器、滑套工具)、孔口设备安装、压裂钻孔封孔、压裂设备操作流程、压力、流量监测、巷道瓦斯浓度监测、压裂结束判识等。

图2 水力压裂施工流程示意Fig.2 Construction process of hydraulic fracturing

3.2 水力压裂位置确定

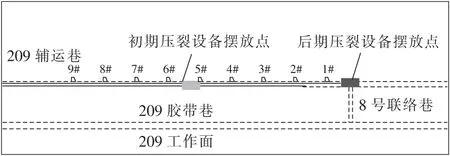

根据现场情况,水力压裂泵组平台位于209辅运巷5号与6号钻场之间,后期由于209辅运巷3号煤钻场施工,位置方位如图3所示。2020年3月23日开始压裂施工,2020年6月6日完成5个本煤层压裂孔及1个底板压裂孔施工。

图3 压裂设备位置示意Fig.3 Layout of fracturing equipment

3.3 本煤层水力压裂方案

本煤层水力压裂采用“裸眼坐封水力压裂工艺技术”,在不下入套管的前提下,设计钻探轨迹、跟踪采样,成孔后分析最佳坐封位置进行裸眼坐封,实践证明坐封效果良好。本煤层设计6个钻孔,1个为煤层孔,5个为顶板孔。根据钻孔轨迹及钻探施工情况,确定合理坐封位置见表2。

表2 本煤层孔布置方式Table 2 Borehole layout in coal seam

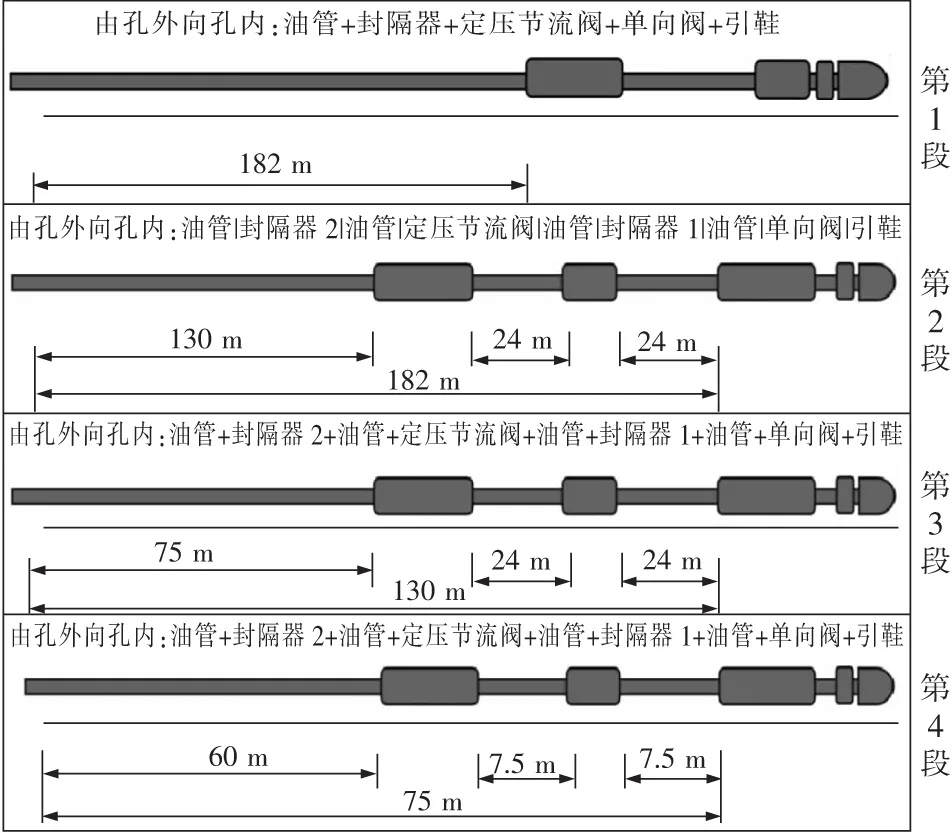

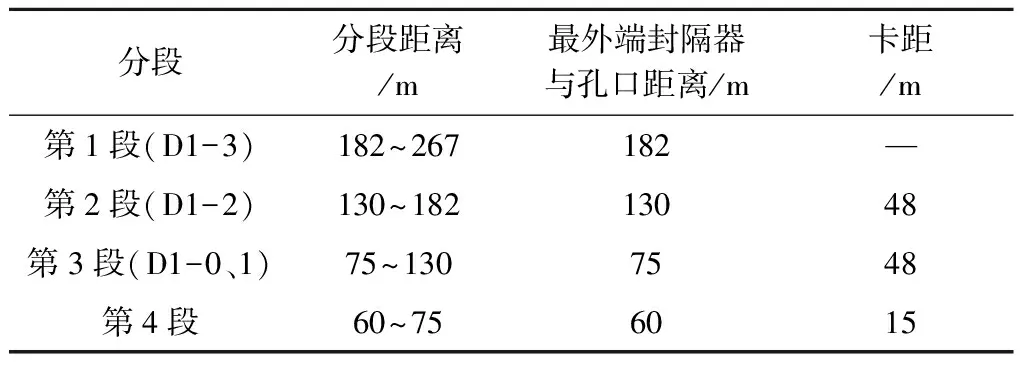

3.4 底板分段水力压裂方案

底板孔共设计267 m,分4段进行压裂。根据分段钻孔轨迹及钻探施工情况,如图4所示,采用“单封双卡”拖动式分段压裂技术。底板孔分段压裂设计见表3,工具串设计如图5所示。

图4 分段压裂钻孔轨迹Fig.4 Trajectory of segmented fracturing boreholes

图5 底板分段致裂工具串设计Fig.5 Drilling design of floor segmented fracturing

表3 底板孔分段压裂布置方式Table 3 Borehole layout of floor segmented fracturing

4 现场施工及效果检验

4.1 现场施工情况

在209工作面5-6联巷内钻场进行本煤层及底板压裂抽采技术,本煤层及底板压裂钻孔分别采用整体压裂和分段压裂。其中设计水力压裂煤层及底板钻孔分别为5个和1个,对应编号为M5、M6、M1、M2、M3和D1。通过连续统计,煤层压裂高压力处于7.8~19 MPa之间,压裂液总用量1 557.5 m3;底板孔最高注水压力22 MPa,压裂液用量775 m3。

4.2 抽采效果

M5压裂孔各时间段水样特征如图6所示,根据M5孔连续抽采1 h的水样可以看出,抽采出的水经历了“清水—浑浊—含杂质浑浊—清澈”4个阶段。同时检测排水过程中煤层压裂孔均出现瓦斯涌出浓度较高(大于1%)的情况,说明压裂效果良好。

图6 M5压裂孔各时间段水样特征Fig.6 Water sample characteristics of M5 fracturing borehole at each time period

通过高压将抽采区域的瓦斯吸出,抽采出水样颜色达到透明时逐渐降低抽采压力,分别连续抽采1 h后,孔内压力经历了“压力骤降—压力缓慢下降—压力平稳”3个阶段。以M2号压裂孔为例,M2瞬时停泵压力8.4 MPa,65 min后降为5.8 MPa,截至下一工作日16:00,压力降低至1.2 MPa,此后一直稳定在1.2 MPa。通过探测可知,顶底板、煤层瓦斯含量分别减少了 40%、68%,采空区瓦斯体积分数降低了41%,表明施工效果达到了预期。

5 结语

通过对二号煤矿地质条件的观察及生产经验,发现209工作面共有4个完整的储气岩层。提出并试验“煤层+底板”定向抽采技术,煤层采用整体压裂方式,底板采用分段水力压裂方式,并最终确定出具体压裂参数。通过在井下现场试验,各孔连续抽采1 h内水样经历了4种变化特征,样水清澈后调整钻孔相适应的压力,保证抽采的连续性。通过对不同区域的瓦斯监测,瓦斯浓度平均降低了50%,达到了预期效果。该方法在矿井内具有推广价值,有助于保证矿井的安全生产。