新型一体化高压电容器外熔断器装置设计研究

2022-02-17国网福建省电力有限公司陈伟博黄云程张国灿杨志豪刘晓磊

国网福建省电力有限公司 庄 严 赵 欢 陈伟博 黄云程 张国灿 杨志豪 刘晓磊 单 镭

1 研究背景

高压熔断器作为一种保护电力设备免受短路、过载电流损害的保护装置,其应当具备容量大、可靠性及安全性高、机械特性好等特点。

现变电站内使用的10kV高压电容器外熔断器均采用拉簧异型弹簧、弓型弹簧等作为动力机构,在装置发生熔断时弹出保险丝。这种设计方案虽能保证保险丝熔断后立即弹出,增加上下馈电端子间的安全距离,但在安装上却需要花费较高的人力和时间成本[1]。安装人员需经过一系列较为繁琐的步骤,花费较多的精力才能完成安装工作。首先需将带有弹簧的端子固定在电容器瓷瓶受电端子上,再将上节弹簧压紧折成一定角度,最后还需拧紧上节馈电端子,不仅安装费时费力且存在一定安全隐患。一方面,在上述安装过程中,弹簧极有可能滑走击伤周围的安装人员;另一方面,在10kV高压电容器外熔断器熔丝熔断后,熔断器内部的软线会由弹簧甩出,此时不仅可能甩伤瓷瓶,更可能错搭其它端子并造成短路。为解决这些问题,工作人员研究设计了许多方法。

文献[2]研究设计了一种新型高压熔丝及与其配合且方便安装的应急抢修高压熔丝装置,不仅方便运维人员随身携带,也缩短了熔断器故障维修作业时长,避免了延时送电,同时对变压器也起到了一定的保护作用;文献[3]设计了一种可快速更换的套管式高压熔断器,可有效避免传统可拆卸式熔断器可能造成的因稳定性差而掉落砸伤工人的事件。运维人员徒手即可完成套管式高压熔断器的装拆过程,操作方便、实用性更佳,大幅降低了高压熔断器在运行过程中的安全隐患。

文献[4]针对传统高压熔断设备在短时间内发生多次熔断时,作业人员的维修频率以及相应的威胁时间显著增加的问题及设备的实际使用效率降低的情况,提出了一种新型的电力高压熔断器,通过装置内部的旋动箱体与驱动马达以及旋动箱体上下侧设置的对称配合板实现了装置自动更换熔断电阻的功能,使得新型电力高压熔断器在熔断电阻熔断后能够得以及时、有效更换,保护电路设备。

但上述方案无法彻底解决传统高压电容器外熔断器问题,本文为彻底解决传统技术方案带来的安装困难、安全隐患等问题,设计了一种一体化新型高压电容器外熔断器。区别于传统的10kV高压电容器外熔断器,采用了独特的双节绝缘管结构设计,包括上节绝缘管和下节绝缘管。上节绝缘管的下端与下节绝缘管的上端内外套接。上节绝缘管的上端和下节绝缘管的下端分别引出上节双孔馈电端子和下节馈电端子。上节双孔馈电端子位于上节绝缘管内一端连接有保险丝,保险丝下端通过连接端子与铜软线的上端相连。铜软线贯穿过下节绝缘管与下节馈电端子相连而在下节绝缘管内一端连接有弹出压簧,弹出压簧另一端与上节绝缘管的下端相抵接。

本文所设计的一体化新型高压电容器外熔断器不仅可避免安装人员单手作业、双手分离操作带来的危险,且熔断器熔断后上下馈电端子间的安全距离也得到了有效保证。

2 设计方案

2.1 装置结构

本文为解决传统技术方案带来的安装困难、安全隐患等问题,提供了一种一体化新型高压电容器外熔断器的设计方案(图1)。

图1 高压隔离开关的带电维护装置结构

一体化的新型高压电容器外熔断器包括上节绝缘管、下节绝缘管、上节双孔馈电端子、下节馈电端子、保险丝、铜软线、连接端子、输出端子、弹出压簧、保险销、灭弧耐高温套管、上节螺钉、下节螺钉等。其中,上节绝缘管的下端与下节绝缘管的上端内外套接,上节绝缘管的上端和下节绝缘管的下端分别内嵌安装有上节双孔馈电端子和下节馈电端子。上节双孔馈电端子位于上节绝缘管内一端连接有保险丝,保险丝由黄铜或紫铜鍍锡压合而成,下节馈电端子的内部固定贯穿设有铜软线,铜软线6的下端连接有输出端子。

为确保保险丝熔断后实现安全弹出,下节馈电端子与下节绝缘管内的一端连接有弹出压簧,弹出压簧线径为2mm、自由长度为150mm。弹出压簧另一端与上节绝缘管的下端相抵接。当上节绝缘管内部的保险丝熔断后,弹出压簧以最快的速度让下节端脱离上节端形成安全距离。为实现安装的方便性和防止自然条件下弹性弓张对熔断器的延展,因此在上节绝缘管和下节绝缘管之间设计了保险销。保险销在上节绝缘管的下端与下节绝缘管的上端重合套接处沿径向贯穿设置。

安装人员在安装好上下端馈端端子并确认安装正确牢固后,则可拔掉保险销。拔掉保险销后,由保险丝连接铜软线牵引着下节绝缘管,保持弹出压簧的上端直接顶压在上节绝缘管的底端,形成了弹簧压缩的弹性形变状态。因此在当保险丝熔断后,下节绝缘管可与上节绝缘管迅速分离,形成安全距离。上节双孔馈电端子位于上节绝缘管内,一端连接有灭弧耐高温套管,灭弧耐高温套管罩设于保险丝外侧。灭弧耐高温套管的作用是使保险丝熔断后灭弧,以防止着火。图2即为一体化的新型高压电容器外熔断器整体隐藏绝缘管结构示意图。

图2 整体隐藏绝缘管结构示意图

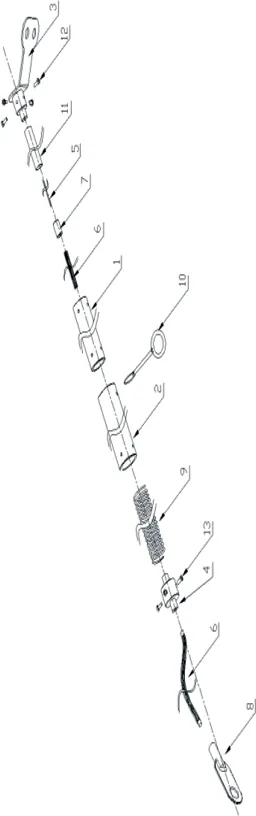

此外,上节双孔馈电端子连接端嵌入上节绝缘管的上端后通过若干个周向阵列分布的上节螺钉锁紧固定,下节馈电端子连接端嵌入下节绝缘管的下端后同样通过若干个周向阵列分布的下节螺钉锁紧固定。图3为一体化的新型高压电容器外熔断器整体爆炸结构示意图。

图3 整体爆炸结构示意图

2.2 材料选用

在材料的选用上,上节双孔馈电端子和下节馈电端子均由紫铜加工而成。上节双孔馈电端子上连体了车值规格为M10的螺柱,在螺柱上设计了输出为两孔的紫铜端子。下节馈电端子上设计了车值为M16的螺柱。M16的螺柱外部与下节绝缘管下端螺接,内部贯穿保险丝后压紧憋合固定。上节绝缘管和下节绝缘管均采用玻璃钢或者纤维材料。

上节双孔馈电端子采用紫铜或其它电阻率较小的金属导体制造,其末端设计了钣金端子套筒,使其与保险丝形成憋合。铜软线穿过下节绝缘筒末端的钣金端子套筒并进行压紧憋合,末端直接与输出端子的压紧憋合;保险丝的下端通过连接端子与铜软线的上端相连,连接端子实现了铜软线和保险丝憋合,憋合连接可利用工具液压工具或冲压压紧。

2.3 整体效果

一方面,一体化新型高压电容器外熔断器=的上下双节绝缘管压缩弹出压簧的设计,使得上节绝缘管内保险丝熔断后,弹出压簧能以最快速度让下节绝缘管脱离上节绝缘管,从而形成安全距离,确保产品的弹出安全性;另一方面,这种一体化新型高压电容器外熔断器在上节绝缘管和下节绝缘管之间安装了保险销。保险销的作用是限制保险丝的不正常拉伸,避免运输、搬动等外在因素对保险管的负面影响,使得保险丝的物理性在安装完成前不被改变。

最后,一体化新型高压电容器外熔断器内安装的铜软线处于内置端张紧、外置端柔性松弛的状态。这使得输出端子可自由调整位置,给安装作业带来了便利。相较于传统熔断器装置需耗费较大人力将弹簧压紧的安装方式,该设计更为省时省力、且免去了安装人员单手作业、双手分离操作带来的危险。

综上,传统的10kV高压电容器外熔断器均采用拉簧、异型弹簧、弓型弹簧等作为弹出发力源,确保熔断器熔断后能立马弹出形成安全距离。但此种设计方案一方面使得熔断器的安装工序较为繁琐,给现场作业带来了较高的时间和人力成本。另一方面一旦保险丝熔断,内部软线直接由弹簧甩出,软线在飞出套筒后可能甩伤瓷瓶或错搭其它端子而造成短路、带来一定的安全隐患。因此本文为解决传统技术方案的缺陷,提供了一种一体化新型高压电容器外熔断器的设计方案。

这种新型的高压电容器外熔断器设计了上下两节绝缘管,上节绝缘管的上端和下节绝缘管的下端分别引出上节双孔馈电端子和下节馈电端子,上下两节绝缘管间压缩弹出压簧,使得上节绝缘管内的保险丝熔断后、弹出压簧能以最快的速度让下节绝缘管脱离上节绝缘管,与传统的技术方案相比其安全性能大大提高。另一方面,新型的高压电容器外熔断器相较于传统熔断器装置而言,改良了需要耗费较大人力将弹簧压紧的安装方式,使安装更为省时省力,且免去了安装人员单手作业、双手分离操作带来的危险。

因此,本文所研究设计的一体化新型高压电容器外熔断器不仅具有相当的应用价值,也对高压熔断器的创新设计有一定的借鉴和参考意义。