一种验证单板保险丝承受雷击能力的测试方法

2020-06-12王娇姚华高永慧史靖宏

王娇 姚华 高永慧 史靖宏

蚌埠产品质量监督检验研究院 安徽蚌埠 233000

1 问题的提出

工程上单板电源上的保险丝熔断造成单板的返修率较大,其中雷击造成保险丝熔断约占40%左右,希望在设计之初对单板上所选保险丝究竟能承受多少次雷击进行验证,降低保险丝雷击熔断造成的返修率。常规的验证方法是直接对单板的电源口,按照要求进行1.2/50us波形的雷击验证测试,但常规的验证方法有以下不足:

(1)测试用时长,效率低,对雷击测试仪器有伤害。验证测试的频度和次数高,若验证保险丝耐受10000次雷击冲击,就要用雷击测试仪器进行10000次的雷击验证测试,至少需要10000分钟,约20.8天。

(2)模拟保险丝在高温高湿工程环境下承受雷击的能力验证不易实现。模拟验证需要将保险丝所在系统放入高温高湿箱中进行,雷击测试仪器和高温高湿箱在不同的实验室,而且雷击测试有环境规定,实现起来很难[1]。

因此考虑找一种替代常规雷击测试仪器的验证方法,能比常规方法用时短,容易模拟高温高湿工程环境验证测试,对雷击测试仪器使用无影响。若能实现是有一定价值的。

2 方法的构想

通过分析保险丝熔断及熔化热能的测试原理、雷击的特点,设计一种测试验证方法。

保险丝经受雷击的次数多少,是由保险丝融化热能决定的。保险丝本身有一定阻抗,电流通过保险丝产生热量Q=0.24I2Rt,保险丝熔体温度升高,当温度达到保险丝熔点,保险丝就熔断。

保险丝公称熔化热能是使保险丝熔断所需的能量值(热量),与温度及电压无关。保险丝公称熔化热能的测试,是给保险丝施加一个电流增量并测量融化发生的时间,如果在约8毫秒或更长的时间内不发生熔化,那么就增加脉冲电流的强度,直到保险丝的熔断时间在8毫秒以内,这时I2t就是保险丝的熔化热能。

保险丝公称熔化热能测试的关键点是控制在时间8毫秒以内,这个时间可以保证保险丝产生热量散发不出去,测试的熔化热能才更接近真实的值。

用户单板保险丝承受的雷击次数,常规的验证方法是采用雷击波形1.2/50us进行测试验证的,雷击脉冲的时间是微妙级,远远小于8毫秒。因此雷击通过保险丝时,产生的热量很难散发出去,几乎全作用于保险丝温度的升高,当温度升高到保险丝的熔断点温度时,保险丝就熔断,若达不到的话,不会熔断。

保险丝每通过一次雷击,保险丝温度会升高,保险丝会发生氧化、产生热应力,保险丝的寿命就降低,熔化热能就降低。随着保险丝承受雷击次数的增多,保险丝逐渐老化,其承受雷击次数的能力逐渐降低。因此雷击对保险丝的影响,主要是热量[2]。

根据以上分析,考虑通过一个脉冲串来模拟一个雷击脉冲,设计脉冲串和一个雷击脉冲在保险丝上产生的热能相等,即产生的热量和一个雷击脉冲相同;设计的脉冲串的时间小于8毫秒,这样脉冲串通过保险丝产生的热散发不出去,全部热量作用于保险丝,这样一个脉冲串通过保险丝的作用就等效于一个雷击脉冲通过保险丝,若设计保险丝承受10000次雷击,就给保险丝加10000次脉冲串。

通过保险丝雷击脉冲,可以在进行1.2/50us波形的雷击测试时,用电流探头测试通过单板保险丝的雷击波形获得。

采用一个脉冲串等效一个雷击脉冲方法构想如下:

(1)获取通过单板保险丝雷击电流波形,计算雷击波形的热能。根据单板所在系统电源口雷击严酷度要求,对电源口进行1.2/50us波形的雷击测试时,用电流探头测试通过单板保险丝的雷击波形(电流波形);

①所用测试仪器:示波器:频率响应200到300MHz。电流探头:频率响应10MHz以上,最大脉冲电流200A以上。

②测试电路图如下:

③计算通过保险丝一次雷击的热能。根据获得的保险丝雷击电流波形,对照下表看符合哪个图形,然后按照这个图形对应的熔化热能计算公式计算一次雷击的热能。如雷击电流波形符合正弦波,雷击电流波形的热能=1/2I2t。

(2)确定等效一个雷击热能的脉冲串。

①脉冲串内每个小脉冲波形的确定。脉冲串内每个脉冲脉宽等于实测的雷击电流波形脉宽或2倍脉宽或按照能够获得脉宽,脉宽多少根据实际情况确定;考虑到方形波容易得到,脉冲串每个小波形采用方形波形。每个小波形脉冲电流大小可以取20A25A30A不等;脉冲串中的每个脉冲波形的热能=I2t(t为波形脉宽,I为小波形脉冲电流大小)

②脉冲串脉冲个数确定:一个脉冲串的脉冲个数=通过保险丝一次雷击热能/脉冲串每个脉冲的热能;计算得到的脉冲串个数肯定不是整数,往高里取整数,若计算得到11.2个脉冲,就取值12。这样获得脉冲串的熔化热能稍大于通过保险丝雷击的熔化热能,这样验证获得的结果可靠度更高。

③脉冲串内每个脉冲的间隔时间=雷击电流波形脉宽或2倍脉宽。

④脉冲串时间确定。一个脉冲串时间一定小于8毫秒。

⑤每个脉冲串的间隔时间确定。这个时间间隔保证保险丝通过一次脉冲串后,能恢复到原状,对此问题和知名的保险丝品牌厂家Littlefuse进行了交流,通过一个脉冲串后,1秒或以上时间,保险丝可以恢复,脉冲串间隔时间按照1秒(常规雷击验证,需要1分钟)

(3)产生脉冲串的电路设计。通过以下的电路设计获得脉冲串。

电路图中的保险丝是待验证的保险丝,在所在的用户板上。2.3欧姆电阻是获得脉冲串内每个脉冲电流大小的取样电阻,电阻大小由确定的脉冲电流峰值来确定,取样电阻R=48伏/脉冲电流。图中的“保险丝所在单板”,是所选保险丝所在的单板[3]。

通过CPLD、光耦控制MOS管的导通关闭,获得脉冲串。脉冲串间隔、脉冲串内每个脉冲的宽度、间隔通过控制mos管的导通截止来获得。

在工程现场,有雷击通过保险丝时,保险丝是有工作电流通过的,测试验证时采用保险丝所在单板,保证有实际的工作电流通过保险丝,使的测试验证接近实际应用环境。

(4)验证条件。在工程现场,有雷击通过保险丝时,保险丝是有工作电流通过的,测试验证时采用保险丝所在单板,保证有实际的工作电流通过保险丝,使的测试验证接近工程应用环境

工程现场保险丝所处环境温度不是常温,验证时保险丝环境温度按照严酷的工程环境温度80度。

3 举例

某系统GTGHG单板电源上保险丝选择是2.5A,设计承受雷击10000次,通过试验验证是否承受10000次雷击要求。验证如下:

3.1 通过2.5A保险丝雷击波形的获得

测试获得通过2.5A保险丝的最大雷击电流波形如下,波形脉宽30us,脉冲电流峰值137A,波形的热能=(1/2)ip2t=0.2816A 2Sec。

3.2 确定脉冲串

脉冲串每个小波形的脉宽等于实测的雷击电流波形脉宽2倍即60us模拟,小波形间隔60us,电流峰值取值20A,小波形采用方波。

一个小脉冲波形熔化热能I2t=ip2t=202×60×10-6=24000×10-6=0.024A2Sec。

脉冲串个数=通过保险丝雷击的熔化热能0.2816A2Sec/脉冲串中小波形熔化热能0.024A2Sec=11.73,取整数12。即12个脉冲串熔化热能相当于一次通过保险丝的雷击能量。

12个脉冲波形总脉宽为12×60×2=1440us小于8毫秒,这个时间保证脉冲串产生的热量散发不出去。

脉冲串间隔设置1秒。

需要获得等效通过保险丝雷击波形能量的脉冲串如下图5。

3.3 脉冲串的实现

采用本方法提供电路(见图3)获得脉冲串。图3中保险丝所在的单板采用2.5A保险丝所在的单板GTGHG板。

脉冲电流20A通过2.3欧姆电阻获得,mos管导通电阻约0.1欧姆,通过保险的电流=48伏/(2.3+0.1)=20A。

单板采用2.5A保险丝所在的GTGHG单板,验证测试时,保证通过保险丝的电流是正常工作时的电流0.52A。

通过CPLD、光耦控制MOS管导通截止,获得通过保险丝的脉冲串(12个脉冲)。

获得脉冲串如下图6,(实际电路无法获取60us的脉宽,只能获得65us脉宽,脉冲的串波形的数量11个就等效一个雷击波形的能量)。

3.4 试验验证结果

(1)常温测试littelfuse和VICFUSE品牌保险丝各一次,实验结果表明保险丝通过1万次脉冲串后工作正常,采用高精度万用表(型号:AgilentU1251A)对比测试雷击前后保险丝的阻值,发现未有变化;

(2)将保险丝及其验证电路放在烘箱内,在高温70℃(模拟实际工程现场温度)下测试,littlefuse和VICFUSE品牌保险丝各两个样品,在高温70℃下,保险丝通过1万次脉冲串,试验结果两种保险丝正常工作,采用高精度万用表(型号:AgilentU1251A)对比测试雷击前后保险丝的阻值,发现未有变化;

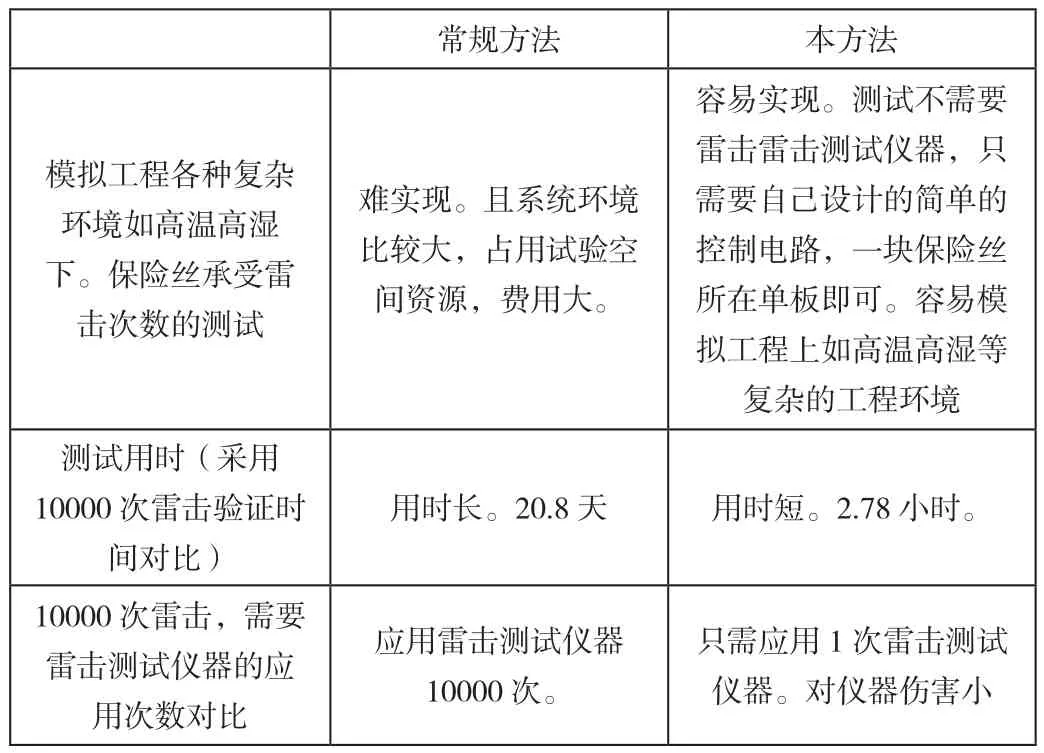

表1 本方法和常规方法对比汇总

结论:选择的GTGHG单板上2.5A保险丝在C300系统内可以承受10000次雷击。

3.5 验证时间计算

采用本方法验证保险丝需要的试验时间=10000个脉冲串时间=(一个脉冲串时间11x65x2=1430微妙x10000次)/1000000+10000)/3600=2.78小时。比用常规验证需要的166小时即20.8天相比,时间节约了很多,效率提高了很多倍。

采用常规方法,每次测试至少1分钟,10000次需要10000分钟,即20.8天。

4 结语

该方法在公司应用后,效果不错。大大缩短了测试用时,节约了资源,提高了研发效率和效果,见表1。