块矿模拟带式机干燥动力学研究

2022-02-17张鹏羽春铁军

赵 强 田 浩 张鹏羽 春铁军

(1.中冶长天国际工程有限责任公司,湖南 长沙 410205;

0 引言

烧结矿、球团矿和块矿是高炉主要的含铁原料。作为调节碱度的酸性炉料,块矿价格比球团矿价格低200元/t左右,因此,适当提高块矿比例可有效降低铁水成本[1-3]。由于块矿水分含量高,筛分效果不佳,块矿表面粘附着大量的粉料无法有效筛除,直接进入高炉后会导致高炉上部透气性恶化,堵塞高炉煤气上升通道,增加煤气上升的阻力,导致炉内压差升高,进而影响高炉顺行[4-6],因此,国内部分钢铁企业进行了块矿干燥的工业实践。

目前,开展块矿干燥技术主要有储料仓干燥、竖炉干燥、回转窑干燥和带式机干燥。储料仓干燥主要是将150~200 ℃的热废气通入块矿料仓中进行干燥,竖炉干燥是通过燃料室将烘床的温度加热到150~200 ℃,对块矿进行干燥[7-8]。储料仓/竖炉干燥有投资和运行成本低等优点,但存在干燥时间长、热交换效率较低、蒸汽易在上部物料冷凝等不足。回转窑干燥主要是在500~800 ℃的高温下进行,具有干燥速度快、干燥效率高等优点[9],但存在投资和运行成本高等不足,此外,由于干燥温度高,部分块矿在干燥过程出现热爆,产生更多的粉末,降低了块矿的回收率[10-12]。带式机干燥虽然投资成本相对较高,但其干燥温度区间在250~450 ℃,低于块矿热爆温度,块矿回收率高,同时具有处理量大、干燥效率高等优点。但随着块矿干燥被越来越多钢铁企业提上日程,未来带式机干燥块矿将具有广阔的应用前景。为了深入研究带式机干燥过程相关机理,本文对块矿模拟带式机干燥动力学进行了研究。

1 实验

1.1 实验原料

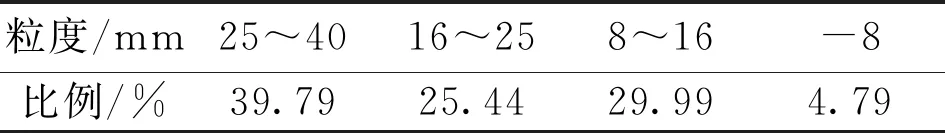

实验所用的原料为国外某块矿,块矿初始水分为7.0%,其粒度组成如表1所示。结果表明,块矿小于8 mm占比为4.79%,8~16 mm比例为29.99%,16~25 mm比例为25.44%,25~40 mm比例为39.79%。

表1 块矿的粒度组成

1.2 研究方法

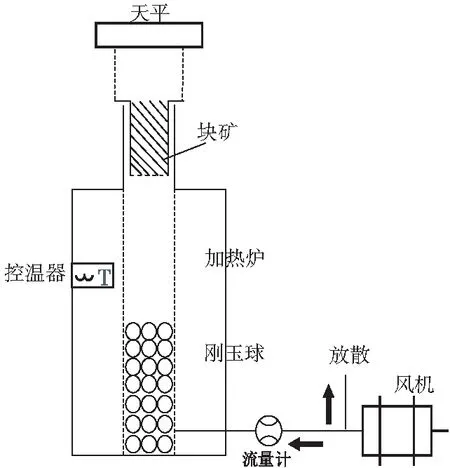

实验所用干燥温度分别为250、300、350和400 ℃,干燥介质流速分别为1.08、1.43、1.79 m/s。干燥试验干燥介质为空气,加热炉的炉底下部用刚玉球蓄热,并利用鼓风装置形成稳定的热风。待温度升高至设定温度后,根据混合块矿的粒度组成,每次按比例称取500 g左右的块矿,放到直径45 mm,高度200 mm的装置中(如图1所示),在块矿干燥过程中,通过天平时刻称取块矿质量的变化,可计算出块矿的干燥水分比MR(moisture ratio),并绘制出MR与时间的曲线。

图1 块矿干燥实验示意图

根据通常使用的干基含水率的定义,块矿的干基含水率为单位质量干矿所含水分的质量百分数,即:

(1)

式中:M—块矿干基含水率(%);ω—块矿中水分质量(g);w∞—块矿完全干燥时的干矿质量(g)。

任意时刻t的块矿干基含水率为:

(2)

式中:Mt—任意干燥t时刻的干基含水率(%);Wt—任意时刻t的块矿质量(g);t—干燥时间。

则干燥时间t时刻的干燥水分比MR为:

(3)

式中:MR—t时刻干燥水分比,g/g;Wt—任意时刻t的块矿质量,g;W0—块矿干燥前质量,g;W∞—块矿完全干燥时的干矿质量,g。

目前,对各种物料的干燥动力学研究较多,表2中的5种模型应用较为广泛,因此,本文采用以下5种模型研究块矿干燥过程动力学,并建立适用于块矿干燥的动力学方程。

表2 实验所用的5种干燥模型

2 结果与讨论

2.1 干燥试验

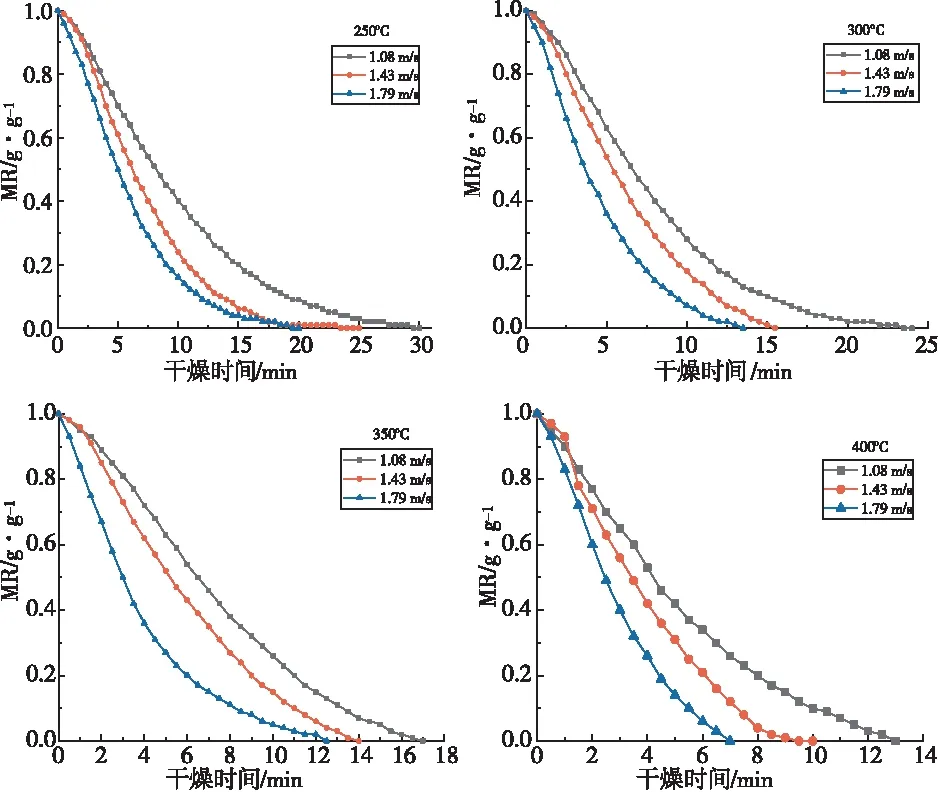

分别进行在250、300、350和400 ℃的干燥温度条件下,模拟不同干燥介质流速1.08、1.43和1.79 m/s的块矿干燥试验,干燥水分比MR与干燥时间关系如图2所示。

图2 不同介质温度和干燥介质流速对块矿干燥水分比MR的影响

随着干燥介质流速提高,或者干燥温度升高,块矿干燥时间缩短。当干燥温度250 ℃时,干燥介质流速1.43 m/s,块矿完全干燥则需要29 min,在相同温度下将干燥介质流速提高至1.79 m/s,则干燥时间降低至19 min,或者在相同介质流速下将干燥温度提高至350 ℃时,则干燥时间降低16.5 min。

2.2 干燥动力学研究

在干燥温度300 ℃,干燥介质流速1.43 m/s条件下,根据表2中的5种不同干燥模型,对块矿干燥试验的结果进行拟合,拟合结果如下图3所示。

图3 不同模型拟合与实际干燥曲线对比图

图3中黑色曲线为块矿干燥过程MR与时间的关系曲线,红色的为不同模型拟合的曲线,由图可知,Henderson and Pabis模型、Lewis模型、两相扩散模型和Wang and Singh模型的拟合曲线与实际干燥曲线存在一定的差异,Page模型拟合曲线与实际干燥曲线拟合最好。在干燥温度300 ℃,干燥介质流速1.43 m/s条件下,各模型拟合的方程式如表3所示。

表3 不同模型拟合方程

因此,采用Page模型分别在干燥温度250、300、350和400 ℃条件下,对块矿干燥试验进行拟合,其结果如图4所示,不同干燥温度下拟合方程如表4所示。

表4 不同温度下Page模型拟合方程

图4 不同温度下Page模型拟合块矿干燥曲线

拟合结果表明块矿干燥适用于Page干燥模型,即:MR=exp(-k×tn);分别对干燥风速1.08、1.43和1.79 m/s的试验进行处理,并采用Page模型进行拟合,具体结果见下表5所示。

表5 Page模型拟合的参数k和n的值

干燥温度T和干燥介质流速V对参数k和n有交互作用,采用Origin对表5中参数k和n进行拟合,如图5所示,其拟合结果如下:

图5 介质温度和介质流速对参数k和n的影响

k=0.50-1.16V-5.49×10-6T2+0.26V2;n=-0.26+0.01T+1.07V-3.29×10-6T2-0.27V2

(4)

由此可知块矿干燥的动力学方程为:

MR=exp(-(0.50-1.16V-5.49×10-6T2+0.269V2)×t-0.26+0.01T+1.07V-3.29×10-6T2-0.27V2

(5)

式中:MR—水分比,g/g;T—介质温度,℃;V—介质流速,m/s;t—时间,min。

2.3 干燥过程的讨论

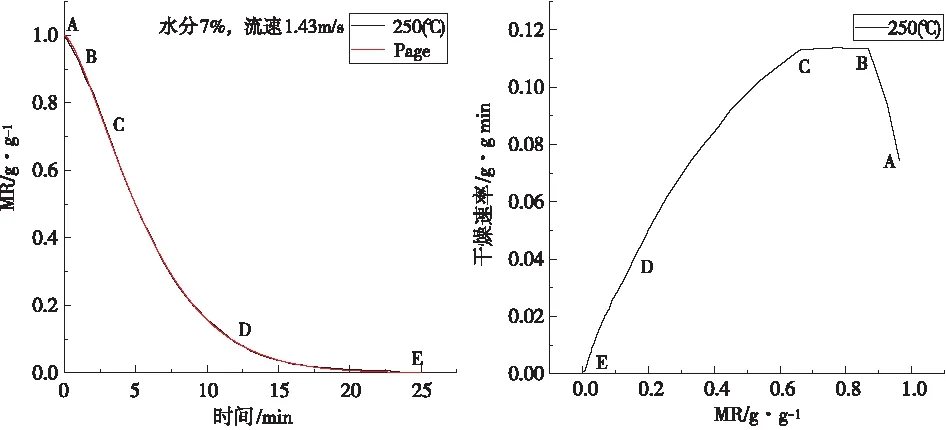

以250 ℃、介质流速1.43 m/s的块矿干燥试验为例,研究干燥过程中的临界值。根据上述力学方程可知,该条件下的干燥动力学方程为:

MR=exp(-0.073×t1.406)

(6)

对此方程的时间t求一阶导,得干燥速率方程:

(7)

由图6可知,块矿干燥分为3个阶段,分别是升速干燥阶段(AB)、恒速干燥阶段(BC)和降速干燥阶段(CE)。其中降速干燥阶段又分为第一降速干燥阶段(CD)和第二降速干燥阶段(DE)。

图6 250 ℃下Page模型拟合的块矿干燥试验

升速干燥阶段(AB):此过程发生在块矿干燥初期,大约持续了两分钟,干燥速率由0.076 g/g·min升至0.114 g/g·min。这个阶段,块矿表面与干燥介质接触,块矿表面的水分快速蒸发,干燥速度快速升高。恒速干燥阶段(BC):此过程发生在升速干燥阶段之后,持续了3 min,期间干燥速率维持在0.114 g/g·min左右。在这个阶段,块矿所含水分是在整个表面上均匀蒸发,块矿内部的水分在毛细力作用下向块矿表面扩散,在这一阶段继续进行的过程中,干燥速率保持不变。

随着块矿表面的脱水速度大于块矿内部水分向表面的迁移速率时,干燥前锋便向块矿内部转移,这时干燥进入第一降速干燥阶段(CD)。此过程持续了7 min,块矿干燥速率持续下降,由0.114 g/g·min降至0.041 g/g·min。随后进入第二降速干燥阶段(DE),水蒸气便要流经一个越来越大的距离,穿过已被干燥的各个毛细孔,一直达到块矿表面,干燥速率逐渐降低至干燥结束,此阶段持续了13 min。

3 结语

1)随着干燥温度升高,或者干燥介质流速提高,块矿干燥时间缩短。当干燥温度250 ℃时,干燥介质流速1.43 m/s,块矿完全干燥则需要29 min,在相同温度下将干燥介质流速提高至1.79 m/s,则干燥时间降低至19 min,或者在相同介质流速下将干燥温度提高至350 ℃时,则干燥时间降低至16.5 min。

2)论文采用5种常用的干燥模型对块矿模拟带式机干燥进行研究,其中Page干燥模型适用于块矿模拟带式机干燥过程,其干燥动力学方程为:MR=exp(-(0.50-1.16V-5.49×10-6T2+0.269V2)×t-0.26+0.01T+1.07V-3.29×10-6T2-0.27V2) 。

3)在干燥温度,干燥过程可分为3个阶段,升速干燥、恒速干燥和降速干燥。升速干燥阶段块矿表面的水分快速蒸发,干燥速度快速升高;恒速干燥阶段,块矿所含水分是在整个表面上均匀蒸发,干燥速率保持不变;降速干燥阶段,块矿表面的脱水速度大于块矿内部水分向表面的迁移速率,干燥速率降低。