浅谈牛顿体矿浆管道输送的设计要点

2022-02-17肖祖容陈建利

肖祖容 陈建利

(1. 攀钢集团矿业设计研究院,四川 攀枝花 617063;

0 引言

铁精矿浆最佳输送浓度介于60%~68%间,此时矿浆流态为宾汉体。长距离矿浆管道输送要求输送管径不宜小于150 mm[3]。

对于小产量的选厂,受到管径的限制,输送浓度不能满足要求,须在低浓度、牛顿体条件下输送。本次论文中以某选厂年产次铁精矿20万t,平均TFe品位50.61%,矿浆流态为牛顿体为基础数据进行分析。

1 某选厂铁精矿管道输送设计

1.1 主要设计参数

1.1.1 基础数据

(1)年正常输送铁精矿干矿量20万t,小时输送量25.8 t。

(2)输送起点、终点高差35 m,输送距离约3.55 km。

(3)输送方式:连续输送。

1.1.2 试验数据

(1)固体密度4.54 t/m3。

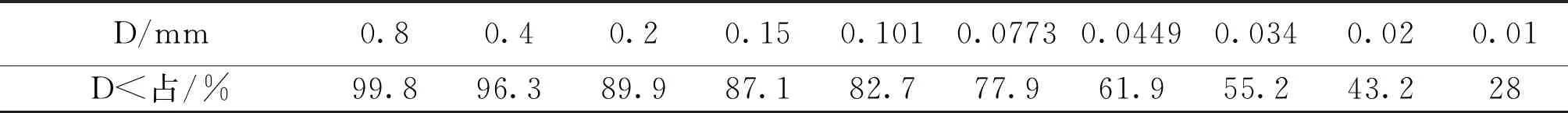

(2)粒度组成见表1。

表1 铁精矿粒度组成表[5]

(3)流变参数

①屈服应力:由于次铁精矿矿浆颗粒组成粗,浓度又比较低,沉降比较快,实验过程中又一直搅拌,因此矿浆的很小的屈服应力被搅拌破坏,因此,测不出屈服应力τ0。

②刚度系数:切应力τW与虚切变速率8V/D的关系线,详见图1[5]。

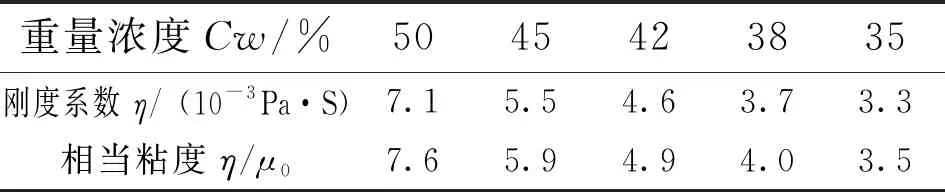

通过图1可求出不同浓度浆体刚度系数η,并把它列于表2中[5]。表2最下边一行所列即为消除温度对刚度系数的影响后的相对粘度,其中μ0为同温度的清水粘滞系数。

图1 次铁精矿浆切应力τW与虚切变速率8V/D的关系线

表2 铁精矿矿浆流变参数表T=22~23℃

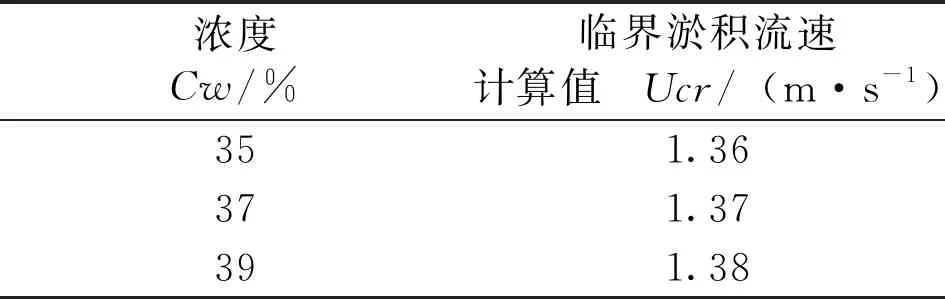

(4)临界淤积流速:试验在80、100、125、140、150 mm五种管道、不同浓度下的临界流速,结果详见表3[5]。

表3 不同浓度不同管径的钢管临界淤积流速

1.2 方案设计

1.2.1 设计原则

在进行精矿管道长距离输送中,既安全可靠又经济合理的矿浆管道水力学及工艺参数的选择按下列步骤来完成:

1)确定工艺生产波动下的矿石输送量;

2)通过计算和与工业化管道运行数据比较,确定最小流速和浓度参数;

3)根据上述结果确定可接受的矿浆浓度范围,同时根据实际经验判断;

4)根据设计的尾矿输送能力、浓度范围和流速,选择最合适的管道尺寸;

5)计算管道摩阻压力损失;

6)依据流变参数进行管道输送的稳定性验算。

7)在管线纵剖面上绘制水力坡度(摩阻损失)线,进行测压管水头线分析,为选择以下参数提供依据:

①确定满足最大许可运行压力要求的管道壁厚;

②确定管线沿途控制点(易产生气蚀、加速流等点);

③为所有的工艺流程确定矿浆流量和参数;

④为所选择的系统建立运行范围(输送能力界限、流量、浓度以及加压泵站能力)。

1.2.2 输送能力的确定

年正常输送次铁精矿干矿量20万t,小时固体量25.8 t/h;最大输送固体量27.09 t/h,最小输送固体量24.51 t/h。

1.2.3 输送浓度的确定[1]

在管道输送时,管道中需要有最小矿浆浓度来保持伪均质矿浆流的特点,以便提供足够的流变特性参数。最低的浓度要求将能使预知的粗颗粒得以悬浮,以减少对管道底部的过度磨损。低浓度可能引起矿浆的非均匀性、过多的水量输送造成能量浪费,同时增加终端站废水处理费用。较高矿浆浓度将更加经济,但同时可能导致压力损失及运行不稳定。

(1)不同浓度的矿浆刚度系数估算值见表4。

表4 不同浓度的矿浆刚度系数估算值 T=22~23℃

(2)不同浓度、不同管道内径下的阻力系数估算值见表5。可以看出:正常运量时,阻力系数以32%浓度最低,由于37%浓度矿浆粘度较32%浓度高,管道输送稳定性好;同时考虑最小输送管道内径不宜小于100 mm,设计浓度范围采用35%~39%。

表5 阻力系数估算值

(3)不同浓度、不同管道内径下的水力坡降计算值[2]。

在管道设计中,输送浓度的选定主要是为了减少管道的的工程投资和管道建成以后的运行费用,提高管道输送的经济效益。在管道运量一定时,输送浓度的选择决定于管道输送临界流速、管径。因而浓度选择存在一个最佳浓度,最佳浓度决定于输送能耗和工程投资的综合经济比较,对于距离短,初期投资少的管道,最佳输送浓度主要决定运行费用,即所谓的最佳节能浓度,即每吨公里干矿输送水平距离所消耗能量最低时的浓度。

吨公里能耗计算可采用公式E=1 000γm·Q·i/367.2·η·Gh计算。

式中:E—吨公里能耗,单位:kW·h/t·km;γm—矿浆容重,单位:t/m3;Q—输送浆体流量,单位:m3/h;i—浆体的水力坡降,单位:m泥浆柱/m;η—效率,η=0.92;Gh—每小时的固体物料的运量,单位:t/h。

理论上对输送能耗微分求出输送能耗最小的浓度。实际由于微分复杂,理论解难以求出,一般利用以上公式计算不同管径、浓度、流速时的水力比降,进行估算,估算成果见表6。

表6 次铁精矿管道输送水力坡降估算值

根据表6中的数据可以看出:若输送管道内径103 mm,输送浓度35%~39%,最小运量、正常运量和最大运量时,方案水平直线段吨公里能耗依次介于0.2160~0.2599、0.2170~0.2602和0.2176~0.2595度之间。

1.2.4 输送管径的确定

(1)设计浓度和管道内径下的临界淤积流速计算见表7。

表7 设计浓度和管道内径下的临界淤积流速计算值

(2)运行流速的确定

由表8可以看出:采用内径110 mm的管道,正常运量、输送浓度37%时的运行流速小于临界淤积流速;采用内径95 mm的管道,正常运量、输送浓度37%时的运行流速较临界淤积流速富余太多。因此输送管道内径宜介于95~110 mm之间。

表8 运行流速计算值

(3)输送管径的确定:设计拟选用D140×(8+10)钢橡复合耐磨管,内径103 mm(钢橡复合管粘结层厚度按1 mm考虑)。最小运量时,输送浓度35%~37%,流速介于1.57~1.70 m/s之间;正常运量时,输送浓度36%~38%,流速介于1.59~1.72 m/s之间;最大运量时,输送浓度37%~39%,流速介于1.61~1.74 m/s之间;均大于对应的淤积流速,且有适当的富余量,安全可靠。

1.2.5 设计管道工作压力

输送起、终点几何高差-35 m。由于输送管道出泵站后,存在一个至低点(绝对标高约1 016 m,以下称控制点),与加压泵站高差依次约为-104 m,与加压泵站间的管线长度约630 m。该点的工作压力高于泵出口压力见图2。

图2 水力梯度线示意图

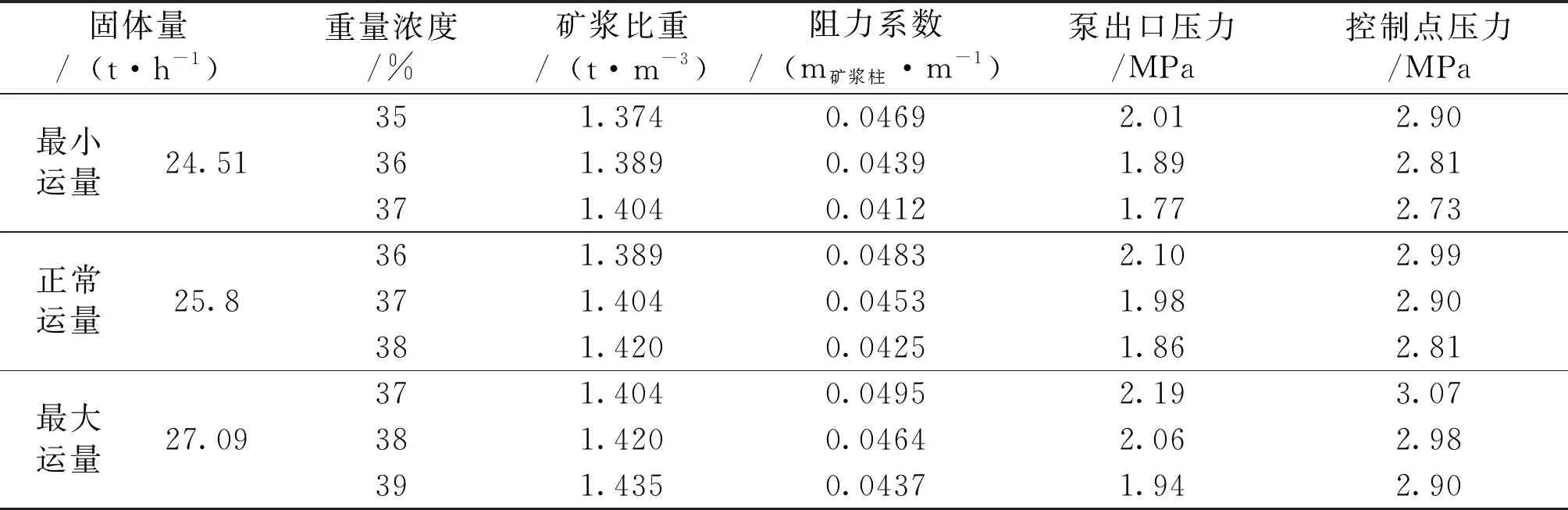

设计流量和浓度时的加压泵出口及控制点工作压力计算值见表9。

表9 工作压力计算值

由表9可以看出:加压泵出口工作压力介于1.77~2.19 MPa之间,控制点工作压力介于2.73~3.07 MPa之间。

1.2.6 加压泵

(1)加压泵流量及水力扬程计算见表10。可以看出:加压泵流量介于47.13~52.10 m3/h之间,水利扬程介于127~156 m之间。

表10 加压泵流量及水力扬程计算值

(2)加压泵选择:设计拟选用50ZJ-Ⅱ-B46型渣浆泵,单泵性能参数:Q=45~55 m3/h、H=86~85 m、η=30.5%~35.1%,n=1 480 r/min;配套电机功率75 kW/380V/台。

(3)加压泵站:泵站内设4台渣浆泵,两台串联为一组,一组工作,一组备用。配管采用单泵单管,各管道均选用D140×8(10)钢橡复合耐磨管。

两条Ⅱ级渣浆泵出浆管在泵站内合适位置合并为一条,合并点附近及两条吸浆管上均设置阀门隔断,阀门压力等级4.0 MPa。

1.2.7 管道壁厚的选择

经过测压管水头线分析得知全线各点压力,经计算可知输送管道设计承压壁厚约2 mm。考虑管道抗磨蚀厚度,设计管道壁厚采用8 mm。满足管道试压、水锤和停泵再启动条件下的壁厚要求。

2 牛顿体矿浆管道输送设计要点

1)最佳输送浓度:以靠近该矿浆宾汉体浓度为最佳。此时的矿浆粘度大、含水量少,管道阻力系数小。设计时兼顾最小管径的约束,最终确定最佳输送浓度。

2)临界淤积流速:临界淤积流速在已确定的输送浓度基础上计算。淤积流速以矿浆中的粗颗粒在管道底部跳跃前行,矿浆为拟均质流标准确定;若按照宾汉体的办法确定,会导致流速过大。

3)输送管径:输送管径在已确定矿浆体积量基础上确定。矿浆运行流速须在临界淤积流速上留有适当的安全余量[4]。

4)管道输送阻力系数:阻力系数依据现有理论计算,同时结合试验数据确定。牛顿体矿浆由于管道内底床附加损失大,因此,阻力系数较宾汉体为大。

5)管道敷设坡度:管道敷设坡度因矿浆特性不同而异,一般矿浆休止角采用8°。在地形条件不满足要求时,休止角可适当放大,且停泵后须冲洗干净。

6)停泵再启动:依据矿浆特性和管道敷设情况综合考虑。牛顿体矿浆不推荐带浆停泵,停泵前应计划将管内矿浆冲洗干净或将管内矿浆放空。

3 结语

1)牛顿体矿浆输送浓度以靠近宾汉体浓度为最佳。

2)牛顿体矿浆临界淤积流速、阻力系数等均较宾汉体大,刚度系数较宾汉体小。

3)牛顿体矿浆不宜带浆停泵。