两种激光熔覆技术在液压支架立柱上的应用对比

2022-02-17李怀志

李怀志

(山西潞安煤炭技术装备有限责任公司,山西 长治 046204)

煤矿井下是一个复杂、特殊的酸、碱性腐蚀介质的工作环境。液压支架作为煤矿机械的关键设备,在长期服役过程中,其立柱表面受冲击和腐蚀等作用,会出现不同程度的锈蚀而影响密封性,造成立柱在使用过程中失效或性能大幅下降。激光表面熔覆技术,可利用高能量密度激光束将不同成分和性能的熔覆材料在基材表层快速熔化,使得基材表面形成与基材具有完全不同成分和性能的合金层。为提高液压支架立柱的抗冲击和腐蚀性能,文章对不同的激光熔覆层厚度进行试验,以求找出一个既能满足立柱性能,又能保证良好的经济效益的中间点,并使激光熔覆技术在这个领域得到推广。

1 概 述

目前,常用的激光熔覆技术有两种,其一是普通激光熔覆技术;其二是超高速激光熔覆技术。超高速激光熔覆技术相比于普通激光熔覆技术,不仅熔覆效率、粉末利用率更高,而且加工余量低。但是,由于熔覆速度过高,熔覆后的产品会出现更高的空隙率和较弱的结合强度,担心其后面的使用过程中出现质量问题。因此,须通过试验对两种激光熔覆后的样品进行检测。

2 激光熔覆试验设计

现选取3个试验样品,对3种试验样品采取3种处理方式。样品1:采用高速激光熔覆技术,单边熔覆厚度0.6 mm,经过加工后,单边留0.3 mm熔覆层。样品2:采用高速激光熔覆技术,单边熔覆厚度0.8 mm,经过加工后,单边留0.5 mm熔覆层。样品3:采用普通熔覆试样,经过加工后,单边留0.5 mm熔覆层。试验均采用统一的熔覆粉末,对3种样品进行以下检测:①维氏硬度检测;②摩擦磨损性能测试;③粗糙度测试;④盐雾试验;⑤微观结构及冶金结合检测。通过对试验结果的分析,获得3种试验样品的优缺点,确定出合理的激光熔覆工艺。

3 试验过程及试验结果

3.1 维氏硬度检测

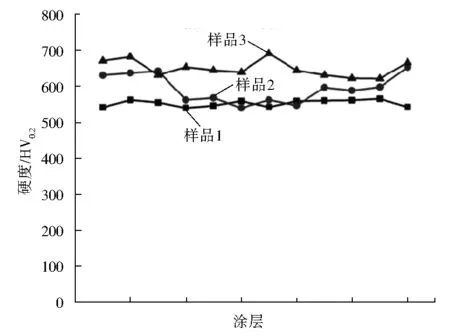

试验设备采用JMHVS-1000AT精密自动转塔数显显微硬度仪,试验参数为负载100 N(1.96 N,HV),保荷时间为10 s。试验结果如图1所示。

图1 硬度曲线

由图1可知,样品1表面平均硬度为550 HV0.2,样品2表面平均硬度为580 HV0.2,样品3表面平均硬度为630 HV0.2。整体来看,普通激光熔覆技术条件下,熔覆层硬度高于高速激光熔覆。在高速激光熔覆条件下,随着熔覆层厚度的增加,显微硬度也随之增加。

3.2 摩擦磨损性能测试

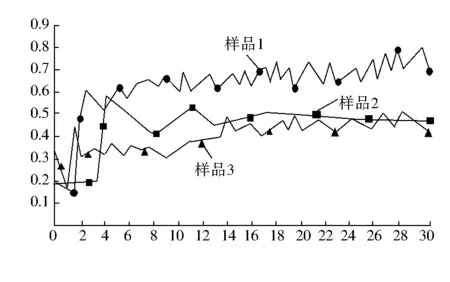

试验设备选用HSR-2M型往复式干摩擦磨损实验机,试验参数为载荷20 N,转速500 r/min,磨损时间30 min,往复距离5 mm,摩擦副材料:Si3N4陶瓷球,直径0.4 mm。试验结果如图2、图3所示。

图2 磨损率

图3 磨损量

由图2分析可知,在熔覆层厚相同的情况下,普通激光熔覆涂层表面前期磨损系数(20 min前)优于高速激光熔覆,后期磨损系数两者近似相同。根据图2样品1和样品2磨损率曲线分析可知,随着熔覆层厚的增加,磨损系数降低,耐磨性能显著提高,这与涂层表面硬度的变化趋势相同。

通过分析图3可以发现,样品1涂层磨损量为0.006 15 cm3,样品2涂层磨损量为0. 005 05 cm3,样品3涂层磨损量为0.008 5 cm3。结合3.1与3.2可以得出结论,样品2的耐磨性最好。

3.3 粗糙度测试

试验设备选用DT220型粗糙度测试仪,试验结果如表1所示。

表1 3种样品的粗糙度

根据表1可知,样品1与样品2粗糙度近似相同,均为0.63 Ra,样品3的粗糙度较高,约为0.71 Ra,说明高速激光熔覆制备的熔覆层粗糙度明显优于普通激光熔覆制备的涂层。

3.4 盐雾试验

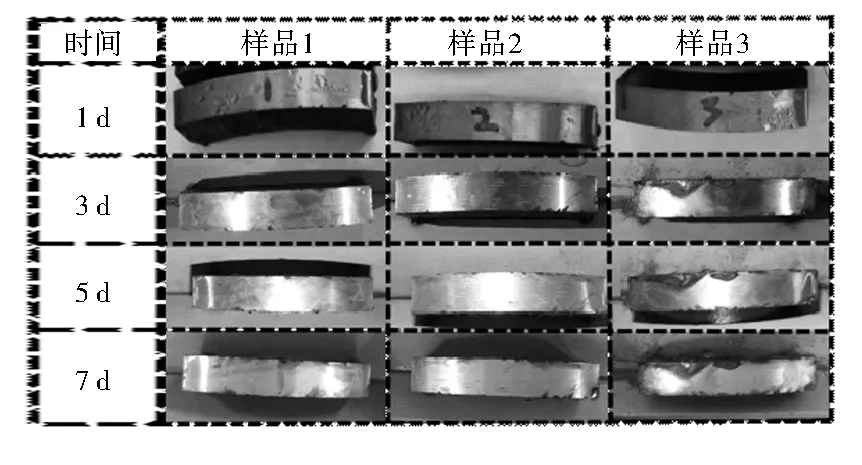

试验设备选用HS-101盐雾实验箱,试验参数为:温度35 ℃;盐雾条件:中性5%NaCl;盐雾沉降量1.5 mL/(80 cm2·h);实验周期7 d。试验结果如图4所示。

图4 盐雾试验结果

由图4分析可知,经过1 d(24 h)盐雾试验,3个编号的试样块均透明发亮、光滑平整。当盐雾试验进行到3 d(72 h)时,3个编号的样品均出现不同程度的腐蚀,尤其是普通激光熔覆制备的样品3腐蚀最为严重。且随着试验的进行,样品3腐蚀越来越严重,直至腐蚀周期(7 d)结束,样品一侧出现狭长的腐蚀坑,腐蚀坑处被腐蚀的基体脱落现象明显,裸露出内部涂层,使得涂层抗腐蚀性能更差。而由高速激光熔覆制备的样品1与样品2,相较于样品3,腐蚀程度很低,尤其是样品2,经过1个周期的腐蚀,腐蚀面积最小,涂层中部无生锈与白斑,几乎没有腐蚀现象。说明样品2的抗腐蚀性能最佳。

3.5 微观结构及冶金结合

试验设备选用Scope.A1金相显微镜,试验结果如图5所示。

图5 微观结构

图5中,(a)~(c)为样品1的微观结构图,(d)~(f)为样品2 的微观结构图,(g)~(i)为样品3 的微观结构图。通过对比图(a)、(d)、(g)可知,样品1与样品2 的涂层稀释率远远低于样品3,通过放大图(b)、(e)、(g)可以发现,样品1、样品2中涂层与基体的冶金结合线不如样品3 明显,说明样品1、样品2的冶金结合较好,且晶粒细化程度高。这是由于在高速激光熔覆过程中,基体表面产生与光束直径相当的微熔池,粉末束流在激光辐射下以熔滴或熔融态进入熔池,并快速凝固,形成熔覆涂层。粉末注入熔池后,在熔池流场作用下运动,由于高速激光熔覆冷却速度远高于传统熔覆,激光离开后熔池快速冷却凝固,形成与普通激光熔覆不同的晶粒取向。与此同时,粉末、基体、熔池交互耦合产生了极低的稀释率,提高了涂层表面质量,确保了涂层优异的性能。

4 试验结果分析

由试验结果分析得知,普通激光熔覆涂层在硬度、摩擦耐磨性上有优势。高速激光熔覆在粗糙度测试、盐雾试验、晶相结构等方面性能要优于普通激光熔覆。在同样使用高速激光熔覆的试验组,熔覆层越厚,产品的耐磨性、耐腐蚀性越好,同时熔覆效率、熔覆成本变高。高速激光熔覆在生产效率、产品质量方面有着明显的优势,且在硬度、耐磨性方面能够满足使用要求,因此高速激光熔覆更适合用于液压支架立柱千斤顶的表面处理。在厚度选择方面,由于井下腐蚀性介质种类多,腐蚀性强,建议使用单边0.5 mm的熔覆厚度,以此来保证产品性能。

5 结 语

通过普通激光熔覆与高速激光熔覆在硬度、摩擦耐磨性、粗糙度、盐雾试验、晶相结构等方面性能的对比,从生产效率、产品质量、生产成本等方面看,高速激光熔覆工艺最适合液压支架千斤立柱表面的熔覆处理。