机采棉加工工艺中双轴流管路式籽棉清理机的设计

2022-02-16王泽武

■ 王泽武

〔郑州棉麻工程技术设计研究所,河南郑州450004〕

一、我国棉花加工行业概况

我国是全球最大的棉花生产国、消费国和棉产品出口国,棉花产业链涉及农、工、商等领域,有1亿多人口从事相关产业。

棉花初加工作为棉花纺织的前端工序,其加工质量与成本,直接影响棉纤维的使用价值、经济价值以及棉产品的国际竞争力。随着棉花流通体制改革的进一步深化和棉纺织工业的快速发展,巨大的市场潜力带动了我国棉花加工产业和流通领域的飞速发展。从发展趋势和过程来看,以新疆兵团为代表的大型国有棉花加工企业更愿意尝试新工艺、新技术,加工技术水平不断提高。棉花质量检验体制改革的实施使棉花加工企业规模化和信息化程度得到了提高。

二、大型机采棉加工工艺流程及设备

棉花加工工艺流程是通过对籽棉进行加工,使之成为皮棉、短绒、棉籽的过程。我国棉花加工行业的不断发展和棉花质量检验体制改革的不断深入使小、散、乱的加工企业形式逐渐向效益型、集约化和大型化的方向发展。由地方、兵团和上市公司为代表的大型棉花加工企业逐渐向国际化接轨。我国骨干棉机制造企业紧跟国际棉机行业的发展方向,在充分吸收国外先进技术的基础上,结合我国国情,陆续开发出了自动化程度高、可靠性好的手摘棉和机采棉加工工艺流程及成套设备,基本满足了棉花加工市场的需要。

棉机成套设备的迅猛发展及快速定型也使轧花工艺流程的日臻成熟。目前,在新疆棉区,机采棉由于采收成本低、适合大面积种植和集约化加工等因素已经迅速发展并普及。近年来,很多老厂均将手摘棉生产线改造成了机采棉生产线,而新上的生产线基本上全是大型机采棉生产线。我国大型机采棉加工工艺和设备也紧跟世界最先进工艺和技术,流程已趋完善,各棉花加工企业的配置基本趋同。

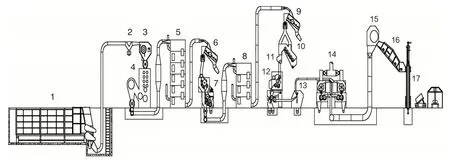

图1是目前最常用的机采棉加工流程。图中1是具有我国特色的喂棉机,目前有地坑式、地面式和自走式种喂棉机。自走式喂棉机主要对应的是方模的开模和喂棉,由于方模系统需配套专用运模车、打模机,投资巨大并且使用费工费力,在市场上属于过渡产品,目前使用的已经不多。地面式喂棉机主要对应的也是方模的开模和喂棉,在周边围上挡板后也能用于散料的喂给,目前有一定的用量。地坑式喂棉机由于适应方模、圆模和散料,使用时无需特殊摆放棉模等优势,在新疆棉花加工企业中得到了广泛应用。图中4是籽棉异纤清理机。针对我国机采棉含异纤多的特点,国内棉机制造企业针对性研制了多型籽棉异纤清理机,目前的几种机型基本原理是用缠绕辊缠卷长杂,利用不同介质在空气中悬浮特性,使用尘笼吸附较轻质薄片或细轻杂质。籽棉异纤清理机的使用取得了较明显效果,提升了棉花质量。在图1中还可看到为应对机采棉的高含杂和高水分,比手摘棉加工工艺增加了两次烘干的工艺和多次籽棉清理工艺,皮棉清理也增加到了两次。

图1 我国机采棉最常用流程

三、皮棉含杂率高的问题探讨

从图1中可看出,我们的加工工艺是和美国先进加工工艺一致的,同时喂棉和除异纤设备又是针对国情的特殊配置。不同的地方是美国生产线中各单机性能要比我们更优异,例如核心关键设备轧花机,美国切诺基公司生产的244片大型轧花机单台具有超过30 包/h 的生产能力。该公司同时也生产普通174片轧花机,生产能力约为20包/h。在产量上,我国常用的国产大型168片和171片轧花机不仅与美国的244片机型产量不在一个等级,与其174片机型也差距甚大。美棉轧工质量指标常年优于我们,皮棉质量虽然是多种因素(种子、种植、采收、加工、运输、储存等)的综合体现,但在保证大产量的同时能保证轧工质量,也说明美国的工艺与设备在对轧工质量的把握上具有较高水平。

同样的工艺流程,类似的设备,我们的皮棉含杂率总是不能轻松的控制在2.5%(收储的标准含杂率要求小于2.5%)以下,这个问题也一直困扰着各棉花加工企业。

较高的皮棉含杂率会加重下游纺织企业的生产负担甚至造成设备过早报废;较高的皮棉含杂率会降低纱线强度,容易产生断头和疵点;杂质中的叶杂还会使纱线的颜色级降级;大量的杂质也使原棉可用率降低,增加了用棉企业的经济负担,影响了我国棉纺织品的质量提升,使我国出口的棉纺织品长期徘徊于中低档次。

针对皮棉含杂率高的问题,笔者分析主要有以下几种原因:1.产量直接决定棉农的经济收入,我国在棉花培育、种植方面一直追求高产密植。由于植株密度高,在喷洒脱叶剂后,大量棉叶浮于植株之上不能落地,被采摘时混入籽棉造成籽棉含杂率过高。2.第一棉铃距地面过近(小于8 cm),在采摘时,为了追求采净率和保产量,采棉机的摘锭压的很低,将杂质和地面的泥土、沙石一同混入籽棉,造成籽棉含杂率过高。同时摘锭压的过低,也会将地面铺设的地膜和滴灌带收入籽棉,产生大量异纤。3.国外是大农场模式,即自己的籽棉自己加工,也可委托轧花厂代加工,农户最终交售的是合格的皮棉。我们则是由农户将籽棉交给轧花场后就完成交易了,个别农户不免有掺杂使假的冲动。在卖方市场时,轧花厂“一试五定”的规定往往沦为虚设,把关不严、人情棉等现象使厂方收购的籽棉含杂率过高。目前我们科研单位正在进行棉包信息系统的推广就用所以要从棉包精准追踪到农户和地块,应能较好地解决这一问题。4.造成皮棉含杂率高的原因还和加工设备有关。如前面所述,在工艺流程基本一致时,我们的设备单机能力较差,特别是籽棉清理设备,应清未清或效率低,导致付轧时进入轧花机工作箱的籽棉含杂率过高,轧花机所轧出的皮棉杂质含量也相应较高。后续的皮清机的除杂效率是一定的,经皮清机除杂的皮棉也是随前期籽棉含杂率同步浮动。

四、解决方案

要降低皮棉含杂率,关键是要解决籽棉含杂率高的问题。有以下方案:在育种方面提高第一棉铃距地面的距离;摸索更好的植棉方法,不要过度密植;严格采摘纪律;使用不易破碎的地膜和滴灌带,并做好回收工作;实行优质优价,严厉打击掺杂使假行为。这些方案均能有效降低籽棉含杂率高的问题。但最关键的是提高生产线中的籽棉清理能力,做到应清尽清、提前开松、早清早落。目前常用的籽棉清理机清理效率是一定的,可提升潜力不大,在籽棉含杂较低时,按目前的工艺流程是能达到2.5%的皮棉含杂率的。当加工籽棉含杂较高或后期棉时,通过调整工艺或设备参数也很难达到目标。为了应对这一情况,很多棉机制造企业和加工企业也做出了探索。目前主要的解决方案是:1.提高烘干温度,降低籽棉含水率,籽棉含水率越低越容易在后续的清理中使杂质脱离纤维。一般的经验是含水率在4%~5%时,籽棉清理效率最高。但是过高的烘干温度不但浪费能源,而且容易破坏棉纤维表面蜡质层,特别在后续的轧花和皮清环节棉纤维更容易被机械损伤,使最终的皮棉长度变短、强力变弱、短纤维率增加。2.使用双层籽棉清理机。将生产线中六辊筒籽棉清理机用双层拥有十二个清理辊筒的清理机代替,在籽棉杂质含量小时仅启用单层清理,杂质含量大时使用双层清理。这样增加了击打除杂次数,提高了除杂率,目前看有较好的效果。不足之处主要是更换成本和工作量较大。在已经成型的生产线或空间局促的车间更换困难或无法更换。双层清理中击打次数的增加对棉纤维质量的损伤尚无数据或对比实验确认。3.在喂料机出料口增加一清理设备,此设备是一个清理辊+格条栅结构,喂料机排出的籽棉进入该设备,被清理辊筒清理打击,提前初步开松除杂后再进入车间的清理设备,这样后续清理设备更易于清理除杂。这个设备投资少、简单有效,目前在私人较小的生产线应用的比较多。

五、设计思路

针对目前机采籽棉含杂率高,加工的皮棉含杂率在2.5%的及格线上下徘徊的情况,笔者设计了轴流管路式清理机(详见图2)。设计思路和棉纺加工除杂思路是一致的,即早开松、早落杂、轻打击。

图2 双轴流管路式籽棉清理机

本机的工作过程是:4籽棉流从1或3进棉口被负压吸入2机体。4籽棉流从管路进入2机体的腔体空间突然空间放大,4籽棉流速度降低。4籽棉流被轴向布置的旋转的两个5刺钉辊筒打击并被刺钉带动旋转,在旋转中和9开松刀作用,同时两个5刺钉辊筒存在速度差,这些因素对籽棉团形成了很好的初步撕扯、开松并使杂质暴露的作用。开松后的籽棉更利于后续的除杂。4籽棉流在刺钉辊筒5的旋转和7、8出棉口处的负压合力作用下绕5刺钉辊筒呈螺旋状旋转前进。4籽棉流在螺旋状旋转前进中与11除杂格条栅多次产生冲击作用,击落纤维上附着的杂质。12调节手柄可以调节格条栅之间的间隙,可控制落杂量。杂质落入2机体内,通过14排杂避风阀排出本机。4籽棉流在负压作用下从7或8出棉口排出本机,完成在本机的开松除杂任务。

六、原理、性能和特点

本机籽棉管路中负压抽吸的棉流轴向运动和刺钉辊筒的旋转运动合成为螺线轴向运动,利用两刺钉辊筒的速度差和与开松刀、除杂格条栅的作用达到开松除杂的目的。在负压一定时,辊筒长度越长,籽棉流与开松刀、除杂格条栅的作用次数越多,除杂效果越好。六辊筒清理机对棉流可以看作对棉花进行六次间断接触打击,本机则只有一次打击,刺钉俘获棉流后进行除杂,当与除杂格条栅接触的次数(螺旋6圈时)与六辊筒相同时,对棉花的打击要远小于目前使用的六辊筒清理机。

本机结构简单、成本低、重量轻、占用空间小;全密封结构的设计,使风量不会产生损失,同时也不会产生粉尘外溢和噪声超标的情况;籽棉运动方向与负压方向一致,不容易产生堵车现象。本机不能取代现有籽棉清理机,但能提前开松、落杂,助推后续的籽棉除杂,起到事半功倍的效果。

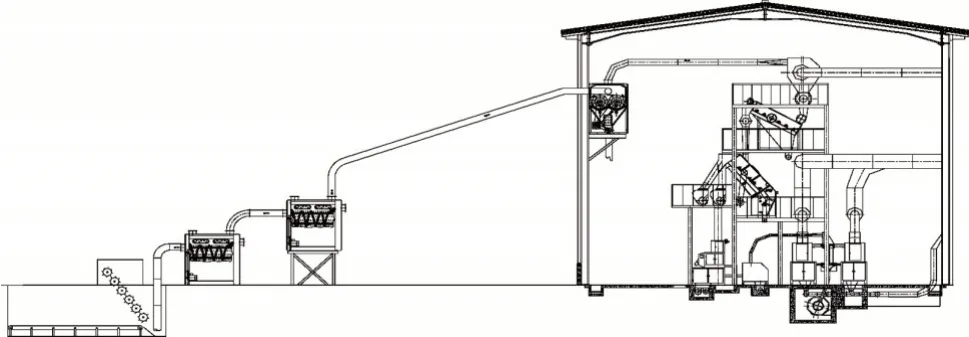

本机工艺配置灵活,能在现有的多种生产线上灵活安装。如图3、4所示,本机既能在同一水平管道中串联安装,又能在一水平一竖直的管道上安装,同时还支持平地或平台支架安装。本机设计了一套水平进出棉口和一套垂直进出棉口,可根据管道情况灵活使用。同时,在一条生产线上可以根据需要安装一台或多台本机,达到更好的清理效果。☆

图3 应用举例1

图4 应用举例2