高炉喷吹废轮胎热解气可行性的数值比较

2022-02-16郭同来储满生柳政根黄伟军赵烁

郭同来,储满生,柳政根,黄伟军,赵烁

(1.河北工程大学 材料科学与工程学院,河北 邯郸,056038;2.东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳,110819;3.东北大学 冶金学院,辽宁 沈阳,110819)

据统计,2021 年底中国的汽车保有量达到了3.02 亿辆,随之而来的是废旧轮胎数量的大幅增加。然而,我国每年对废旧轮胎的利用率不足50%,且经过多年的累积,库存量愈发庞大[1]。废轮胎具有强稳定性和抗生物降解性,若处理不当,不仅会造成资源的巨大浪费,还会带来环境影响和安全隐患[2]。因此,2021年国务院在《关于加快建立健全绿色低碳循环发展经济体系的指导意见》中提出了要加强废旧轮胎的回收利用[3]。在众多处理方法中,热裂解技术被认为是当前处理废轮胎的最佳方式[4-5]。

热裂解是将废轮胎在无氧气氛下加热至适当温度,使高分子有机化合物分解为热解炭、热解油以及热解气的过程[6-7]。热解气的主要成分包括H2,CO,CO2,CH4以及含有2~6 个C 原子的烷烃[5,8]。由于裂解工艺不同,热解气的热值也有差异,一般在20~65 MJ/m3之间[9],均高于焦炉煤气(19.9 MJ/m3[10]),部分甚至高于天然气(40.6 MJ/m³[10])。因此,可考虑将废轮胎热解气作为还原气喷入高炉。

截至目前,关于高炉喷吹废轮胎热解气的研究尚未见到报道,但是有大量其他相关的研究,包括高炉喷吹废轮胎颗粒[11-12]、天然气[13-15]、焦炉煤气[16-18]以及氢气[19-21]。与传统高炉相比,高炉喷吹废轮胎颗粒有望提高煤粉的燃尽率、改善铁氧化物的还原效果以及减少CO2的排放。然而,废轮胎中含有对原燃料和炉衬有害的元素Zn,限制了废轮胎颗粒的喷吹。相比较而言,天然气、焦炉煤气以及氢气等都是优质清洁能源,用于高炉喷吹可降低焦炭消耗、减少CO2排放以及增加生铁产量,为废轮胎热解气用于高炉喷吹提供了理论参照。此外,LUO等[22]采用高炉渣余热作为废轮胎裂解的热源,不仅实现了炉渣余热的高效利用,而且为废轮胎热解气用于高炉喷吹提供了便利。

本研究基于质量平衡和焓平衡理论,建立了高炉风口喷吹还原气回旋区数学模型,利用该模型系统比较了废轮胎热解气(WTPG)、天然气(NG)、焦炉煤气(COG)以及氢气(H2)对回旋区理论燃烧温度、炉腹煤气流量、炉腹煤气成分、焦炭质量流量以及回旋区形状的影响。同时,针对回旋区形状的变化,提出了形状补偿方案,以期为废轮胎可燃固废的高效化处理提供新的思路。

1 模型的建立

1.1 假设条件

假设热风由O2,N2以及H2O 组成,并且还原气与热风充分混合;还原气中的烷烃在风口鼻子区燃烧为CO和H2;水煤气反应、碳的溶解损失反应以及煤粉和焦炭的燃烧反应同时进行[23]。基于以上假设,模型考虑的主要化学反应如下:

1.2 模型的计算

1.2.1 炉腹煤气的组成

炉腹煤气最终成分为CO,H2以及N2,其流量的计算公式如下,

式中:Vbosh,VCO,VH2以及VN2分别为炉腹煤气及其组分CO,H2以及N2的流量,m3/min;w(O)b,w(H)b以及w(N)b分别为鼓风中O,H以及N的流量,kg/min;w(O)r,w(H)r以及w(N)r分别为还原 气 中O,H以及N 的 流 量,kg/min;w(O)c,w(H)c以及w(N)c分别为煤粉中O,H以及N的流量,kg/min;MO,MH以及MN分别为O,H以及N的摩尔质量,g/mol。

1.2.2 回旋区形状

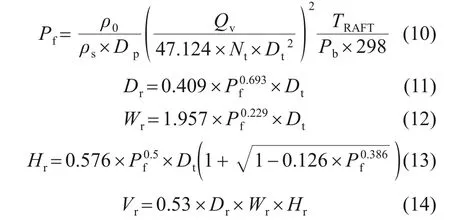

为了研究影响回旋区的因素,张立国等[24]结合现场数据,以羽田野道春等[25]提出的公式为基础,得到了与生产实际高度耦合的计算公式。为了便于计算,本文对原公式进行了部分变换,具体如下:

式中:Pf为渗透因子;ρ0为炉腹煤气密度,kg/m3;ρs为焦炭真密度,kg/m3;Dp为风口焦炭粒径,m;Qv为风口鼻子区气体流量,m3/min;Nt为风口数,个;Dt为风口直径,m;TRAFT为理论燃烧温度,K;Pb为鼓风压力,kPa;Dr,Wr和Hr分别为回旋区深度、宽度以及高度,m;Vr为回旋区体积,m3。

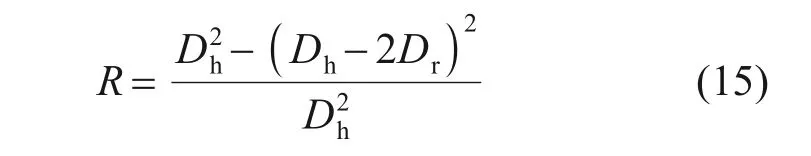

回旋区的形状变化会影响初始煤气流的合理分布。为了解决这一问题,引入参数,即回旋区面积与炉缸面积之比R[26]:

式中:Dh为炉缸直径,m。

实测数据表明,当炉缸直径为11.6 m 时,回旋区深度为1.45 m,R为0.438[26]。本研究炉缸直径为11.5 m,无热解气喷吹时,模型计算的回旋区深度为1.45 m,R为0.441,与实测数据高度吻合。

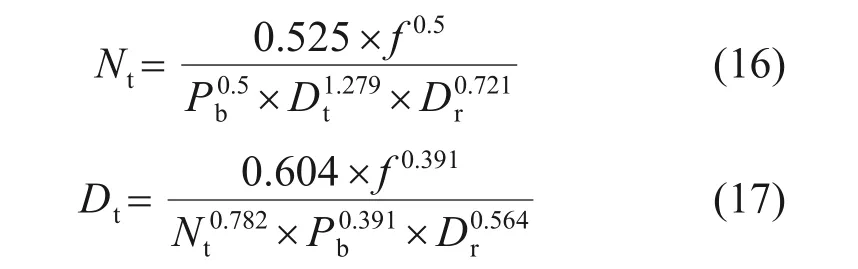

在计算过程中,可保持还原气喷吹前后的面积比R一致,实现形状补偿。由式(15)可知,调整面积比R就是调整回旋区深度Dr。由式(10)和(11)可知,ρ0,Qv以及TRAFT为计算结果,无法调整;ρs和Dp是与焦炭相关的物性参数,影响炉内的透气透液性,不容易调整。因此,可通过调整风口数、风口直径或者风压来调整Dr。

由式(10)和(11)推导得到风口数、风口直径以及风压的计算公式,具体如下,

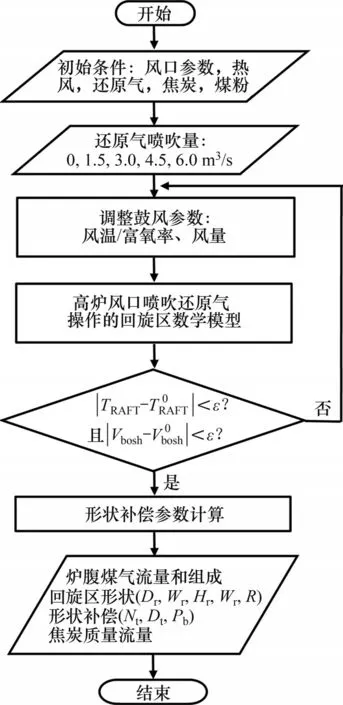

1.2.3 计算步骤

图1 高炉风口喷吹还原气的模拟流程图Fig.1 Simulation flowchart of injecting reducing gas into blast furnace through tuyere

2 计算条件

模拟高炉的有效容积为2 580 m3,炉缸直径为11.5 m,风口直径为0.12 m,风口数为30个,风温为1 150 ℃,风压为303.9 kPa,风量为4 119 m3/min,鼓风湿度为2.3 g/m3,富氧率为3.0%。焦炭的固定碳质量分数为85.83%,灰分为13.12%,真密度为 650 kg/m3,风口焦粒径为0.015 5 m。煤粉中C,H,N,O 以及灰分的质量分数分别为81.54%,4.22%,1.61%,3.72% 以及8.91%,喷吹量为 9.0 kg/s,喷吹温度为25 ℃。氢气、焦炉煤气、天然气以及废轮胎热解气的低位发热值分别为10.79,17.65,35.17以及56.55 MJ/m3。还原气的具体成分见表1,其喷吹温度为25 ℃,喷吹量分别为0,1.5,3.0,4.5 以及6.0 m3/s,无还原气喷吹的基准操作(Base)的理论燃烧温度为2 198.47 ℃,炉腹煤气流量为5 409.95 m3/min。

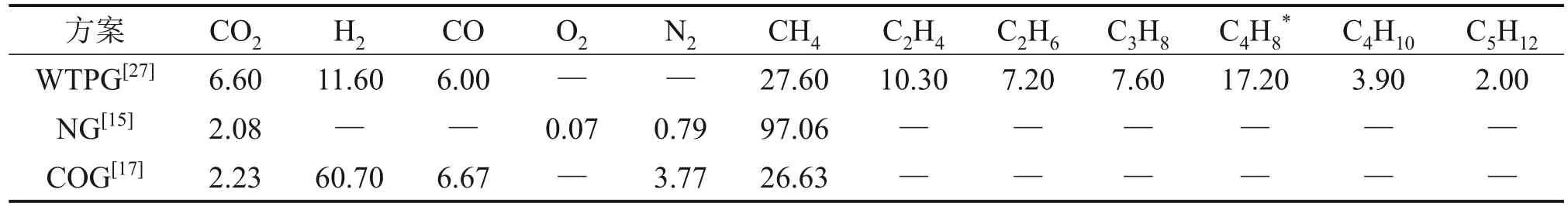

表1 还原气的化学成分(体积分数)Table 1 Chemical compositions of reducing gases(volume fraction) %

3 结果与讨论

3.1 热补偿前喷吹还原气对回旋区的影响

在保持风口参数、鼓风及燃料条件不变的前提下,将还原气通过风口直接喷入高炉,计算分析回旋区各项指标的变化。图2所示为热补偿前理论燃烧温度、炉腹煤气量以及回旋区体积随还原气喷吹量的变化趋势。由图2可见:随着还原气喷吹量增加,理论燃烧温度均呈下降趋势,而炉腹煤气量和回旋区体积均呈上升的趋势,其中,变化幅度由大到小依次为喷吹废轮胎热解气、天然气、焦炉煤气以及氢气。

图2 热补偿前喷吹还原气对回旋区状况的影响Fig.2 Impact of reducing gas injection on raceway state before thermal compensation

理论燃烧温度下降的主要原因如下:

1) 还原气常温入炉,带来的显热较少;

2) 烷烃分解消耗了自身不完全燃烧所产生的大量热量;

3) 烷烃燃烧消耗了大量氧,在没有其他氧来源的情况下,用于焦炭燃烧的氧大幅降低。

由于废轮胎热解气含有较大比例的高分子烷烃,所以,理论燃烧温度降幅最大,而H2能影响理论燃烧温度的仅仅是显热,所以,降幅也最小。同样,废轮胎热解气含有的烷烃在回旋区产生了大量还原气,促使炉腹煤气量的增幅最大,而其他几种气体中,CH4含量由高到低依次为天然气、焦炉煤气以及氢气,所以,炉腹煤气量也依次递减。

回旋区体积的变化归因于风口鼻子区气体流量的大幅增加。由式(10)可知,在ρs,Dp,Nt,Pb以及Dt一定的前提下,Pf与ρ0,以及TRAFT成正比,而Vr与成正比,这些因素的综合作用促使不同还原气的回旋区体积呈现不同的增幅。因此,还原气中大分子烷烃所占比例能够显著影响回旋区理论燃烧温度、炉腹煤气量以及回旋区体积。

3.2 热补偿后喷吹还原气对回旋区的影响

热补偿前,回旋区热制度的变化会影响高炉的稳定顺行,有必要采取热补偿措施,保证还原气喷吹前后的理论燃烧温度和炉腹煤气量不变。在此前提下,本研究通过调整鼓风参数进行热补偿,即提高风温或者加大富氧,同时降低风量。

3.2.1 提高风温

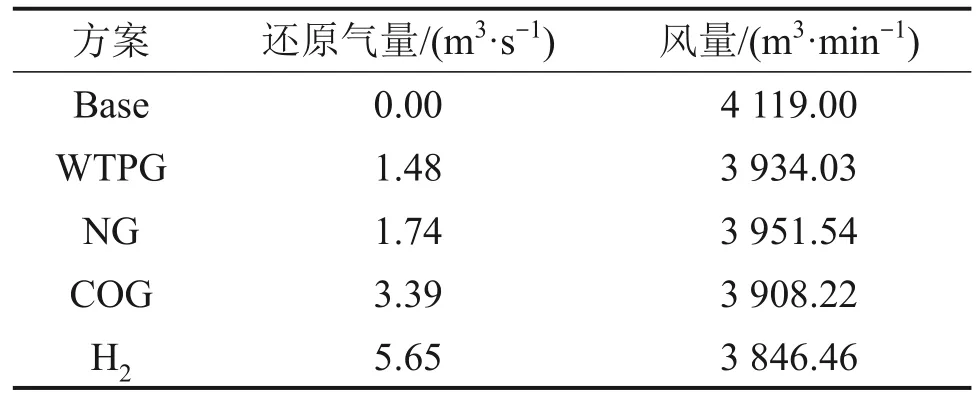

一般情况下,受到热风炉拱顶承受能力的限制,风温不超过1 350 ℃。因此,以1 350 ℃作为风温调节的最高温度,利用回旋区模型计算最大还原气喷吹量和对应的风量;为了便于比较,计算每喷吹1 m3/s还原气后的炉腹煤气体积分数、焦炭质量流量、回旋区尺寸以及R。

表2所示为最高风温下不同还原气的适宜喷吹量和对应的风量。由表2 可知:当风温为1 350 ℃时,废轮胎热解气、天然气、焦炉煤气以及氢气的适宜喷吹量依次增加,而对应的风量则依次降低。前者主要归因于喷吹不同还原气,理论燃烧温度的降低幅度不同,单位流量温降越大,适宜的喷吹量就越少。还原气的喷吹量每增加1 m3/s,废轮胎热解气、天然气、焦炉煤气以及氢气需要补偿的风温分别为135.14,114.94,59.00 以及35.40 ℃,对应的风量分别降低124.98,96.24,62.18以及48.24 m3/min。

表2 最高风温下还原气的适宜喷吹量和对应的风量Table 2 Appropriate injection rate of reducing gas and corresponding blast rate under maximum blast temperature

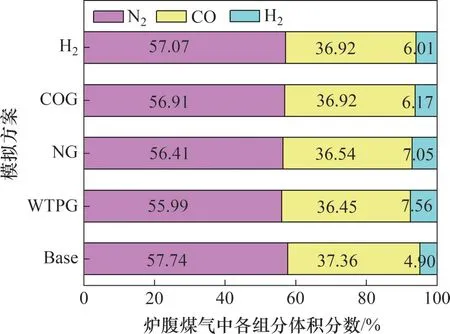

图3所示为风温补偿后单位还原气喷吹量对炉腹煤气中各组分体积分数的影响。由图3可知:与无还原气喷吹操作相比,各喷吹方案炉腹煤气中氢气和还原气的总体积分数均有所增加,而CO的体积分数均降低。每增加1 m3/s 的还原气喷吹量,废轮胎热解气、天然气、焦炉煤气以及氢气喷吹操作的H2体积分数分别增加约2.66%,2.15%,1.27%以及1.11%,CO 的体积分数分别降低约0.91%,0.82%,0.44%以及0.44%,还原气的总体积分数分别增加约1.75%,1.33%,0.83%以及0.67%。

图3 单位还原气喷吹量对炉腹煤气中各组分体积分数的影响Fig.3 Impact of unit reducing gas injection rate on volume fraction of various components in bosh gas

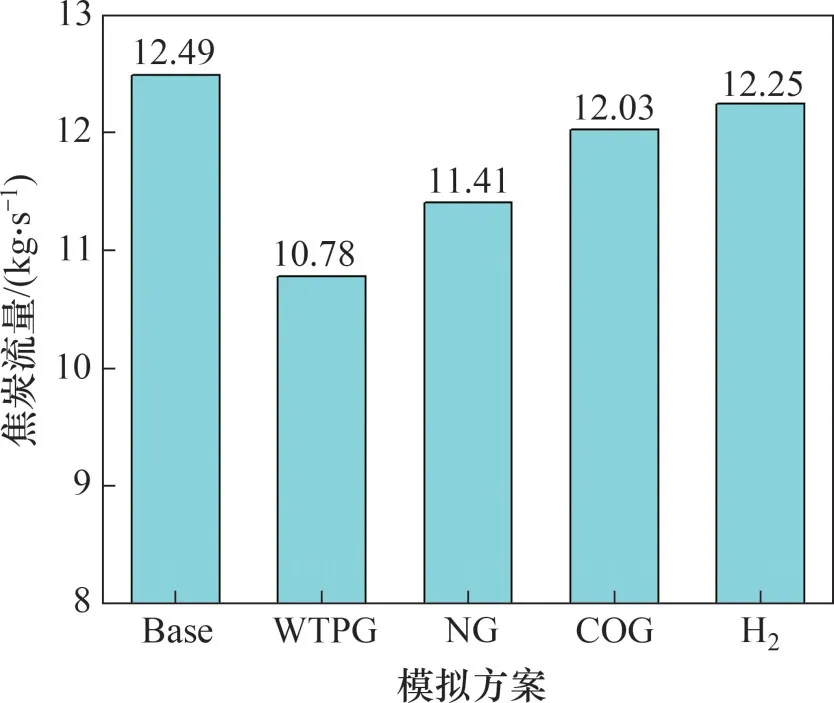

图4所示为风温补偿后单位还原气喷吹量对回旋区参与反应的焦炭质量流量的影响。由图4 可知:与无还原气喷吹操作相比,各喷吹方案焦炭的流量均不同程度下降。每增加1 m3/s的还原气喷吹量,废轮胎热解气、天然气、焦炉煤气以及氢气喷吹操作的焦炭流量分别降低约1.71,1.08,0.46以及0.24 kg/s。焦炭流量的变化除了受风温的影响外,还与剩余氧量有关,经过还原气与氧燃烧反应后,剩余氧量由大到小的顺序为喷吹氢气、焦炉煤气、天然气以及废轮胎热解气。

图4 单位还原气喷吹量对回旋区焦炭质量流量的影响Fig.4 Impact of unit reducing gas injection rate on the mass flow rate of coke in raceway

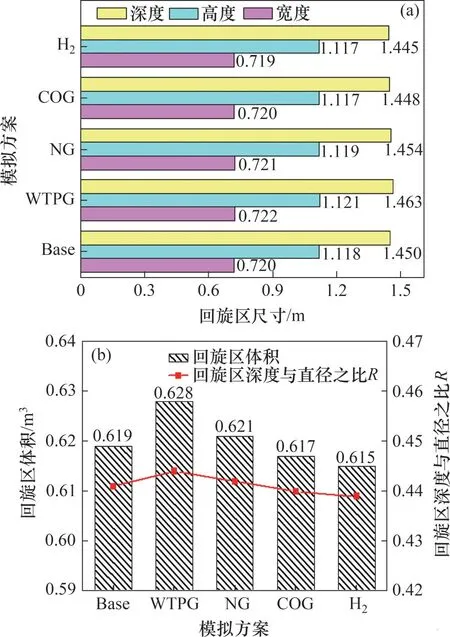

图5所示为风温补偿后单位还原气喷吹量对回旋区形状和R的影响。由图5可知:回旋区的尺寸(深度、高度和宽度)、体积以及R的变化趋势是一致的。与无还原气喷吹相比,喷吹废轮胎热解气和天然气后,回旋区尺寸、体积以及R均不同程度增加,而喷吹焦炉煤气和氢气后,这些指标均不同程度降低。喷吹单位流量还原气后,回旋区体积由大到小的顺序为喷吹废轮胎热解气、天然气、焦炉煤气以及氢气。表3所示为适宜还原气喷吹量对风口鼻子区气体流量和炉腹煤气密度的影响。基于表3,由式(10)计算可知,渗透因子由大到小的顺序为喷吹废轮胎热解气、天然气、焦炉煤气以及氢气,这与回旋区体积的降序完全一致。

图5 单位还原气喷吹量对回旋区形状及R的影响Fig.5 Impact of unit reducing gas injection rate on the shape of raceway and R

表3 还原气喷吹对鼻子区气体流量和炉腹煤气密度的影响Table 3 Impact of reducing gas injection on volume of gas in nose area and density of bosh gas

3.2.2 加大富氧

图6所示为热补偿后富氧率和风量随还原气喷吹量的变化趋势。由图6可见:随着还原气喷吹量增加,富氧率均逐渐增加,而风量则相应降低。每增加1 m3/s还原气喷吹量,废轮胎热解气、天然气、焦炉煤气以及氢气喷吹操作的富氧率分别平均增加约3.18%,2.51%,1.14%以及0.64%,而风量分别平均降低约199.58,159.85,94.57 以及67.39 m3/min。比较而言,喷吹氢气可最大程度地降低氧气消耗,增加热风的利用率。

图6 喷吹还原气对富氧率及对应风量的影响Fig.6 Impact of reducing gas injection on oxygen enrichment and corresponding blast rate

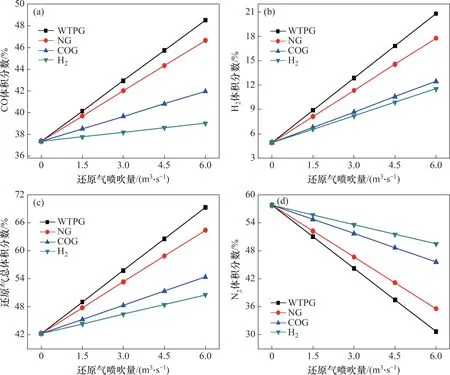

图7所示为富氧补偿后炉腹煤气中各组分的体积分数随还原气喷吹量的变化趋势。由图7 可知:随着还原气喷吹量增加,炉腹煤气中CO和H2的体积分数均逐渐增加,而N2的体积分数则逐渐降低。CO体积分数增加主要归因于以下几个方面:

1) 加大富氧操作强化了回旋区焦炭和煤粉的燃烧,增加了CO的体积分数;

2) 还原气的成分中含有一定量的CO 和CO2,增加了CO的体积分数;

3) 还原气中含有的烷烃参与燃烧反应,也产生了一定量的CO。

H2体积分数增加归因于还原气本身含有大量的氢气或者富氢气体。N2体积分数降低主要归因于鼓风带入的N2量大幅减少。

由图7还可知:随着还原气喷吹量增加,炉腹煤气中CO,H2以及还原气(CO+H2)体积分数增幅由大到小的顺序均为喷吹废轮胎热解气、天然气、焦炉煤气以及氢气,这主要归因于每种还原气中含有的氢气、烷烃以及碳氧化物的体积分数不同,参与反应产生的H2和CO体积分数也各有差异。由于炉腹煤气量保持不变,故N2体积分数降幅由大到小的喷吹气体方案依次为废轮胎热解气、天然气、焦炉煤气以及氢气。

图7 富氧补偿后喷吹还原气对炉腹煤气中各组分体积分数的影响Fig.7 Impact of reducing gas injection on volume fraction of various components in bosh gas after increasing oxygen enrichment

与无还原气喷吹操作相比,每增加1 m3/s还原气喷吹量,喷吹废轮胎热解气、天然气、焦炉煤气以及氢气操作的CO的体积分数分别增加1.86%,1.55%,0.77%以及0.28%,H2的体积分数分别增加2.65%,2.15%,1.26%以及1.11%,还原气的总体积分数分别增加4.51%,3.70%,2.03%以及1.39%。可见,在焦炭的料柱骨架作用尚未取代之前,无论是从制氢成本还是从废气再利用角度考虑,喷吹氢气可能并不是最好的选择。

图8所示为富氧补偿后回旋区焦炭的质量流量随还原气喷吹量的变化趋势。由图8可知:除了喷吹废轮胎热解气之外,其他操作的焦炭流量均随着还原气喷吹量增加而逐渐升高。每增加1 m3/s还原气喷吹量,废轮胎热解气喷吹操作的焦炭流量降低0.16 kg/s,天然气、焦炉煤气以及氢气喷吹操作的焦炭流量分别增加0.25,0.21以及0.16 kg/s。

图8 富氧补偿后喷吹还原气对焦炭质量流量的影响Fig.8 Impact of reducing gas injection on the mass flow rate of coke after increasing oxygen enrichment

焦炭的流量增加主要归因于富氧补偿加强了回旋区的燃烧,焦炭燃烧量增加。由表1可知,与其他几种还原气相比,废轮胎热解气含有较大体积分数的高分子烷烃,这些烷烃在回旋区燃烧产生的热效应不仅可以弥补自身热分解耗热和废轮胎热解气常温入炉造成的热损失,而且有富余。因此,喷吹废轮胎热解气后焦炭的质量流量下降。

图9所示为富氧补偿后回旋区形状随还原气喷吹量的变化趋势。由图9可知:回旋区的深度、宽度、高度以及体积均随着还原气喷吹量增加而下降,其中下降幅度最大和最小的喷吹方案分别为天然气和氢气。每增加1 m3/s还原气喷吹量,喷吹废轮胎热解气、天然气、焦炉煤气以及氢气的回旋区体积分别缩小2.72%,3.04%,1.97%以及1.64%。

图9 富氧补偿后喷吹还原气对回旋区形状的影响Fig.9 Impact of reducing gas injection on the shape of raceway after increasing oxygen enrichment

3.3 喷吹还原气的形状补偿

表4所示为风温补偿后单位还原气喷吹量对形状补偿参数的影响。一般风口数的取值原则为整数且为偶数,因此,在取值的时候对计算值进行了修正。由表4 可知:与无还原气喷吹操作相比,风口数减少的喷吹气体方案为焦炉煤气和氢气,风口数增加的喷吹气体方案为天然气以及废轮胎热解气。然而,修正后的风口数将会造成R更大的波动,所以调整风口数应慎重考虑。与无还原气喷吹操作相比,风口直径和风压增幅最大的喷吹气体方案是废轮胎热解气,然后是天然气;风口直径和风压降幅最大的喷吹气体方案是氢气,然后是焦炉煤气。

图10 所示为富氧补偿后喷吹不同还原气对风口直径和风压的影响。由图10 可知:在富氧补偿条件下,随着还原气喷吹量增加,风口直径逐渐缩小,风压逐渐降低,其中,缩小/降低幅度由大到小的气体方案依次为喷吹天然气、废轮胎热解气、焦炉煤气以及氢气。

图10 富氧补偿后还原气喷吹量对形状补偿参数的影响Fig.10 Impact of reducing gas injection rate on shape compensation parameters after increasing oxygen enrichment

由上述分析可知,若回旋区面积与炉缸面积之比R减小,则可通过缩小风口直径或降低风压来进行形状补偿;相反,则可通过增大风口直径或提高风压来进行形状补偿。

4 结论

1) 热补偿前,还原气中高分子烷烃体积分数对理论燃烧温度、炉腹煤气量以及回旋区体积均有显著影响,其中,影响程度由大到小依次为喷吹废轮胎热解气、天然气、焦炉煤气以及氢气。

2) 热补偿后,随着还原气喷吹量增加,风温/富氧率增加,风量降低,炉腹煤气中H2和还原气的总体积分数均增加,其中,变化幅度由大到小依次为喷吹废轮胎热解气、天然气、焦炉煤气以及氢气。

3) 焦炭流量随风温提高而降低,按降低幅度由大到小依次为喷吹废轮胎热解气、天然气、焦炉煤气以及氢气;除了废轮胎热解气之外,天然气、焦炉煤气以及氢气喷吹方案的焦炭流量均随富氧率增加而增加。

4) 回旋区体积随风温提高而增大的喷吹操作是废轮胎热解气和天然气,缩小的喷吹操作是焦炉煤气和氢气;回旋区体积随富氧率增加而缩小,按缩小幅度由大到小依次为喷吹天然气、废轮胎热解气、焦炉煤气以及氢气。

5) 形状补偿后,风口直径和风压随风温提高而增加的喷吹操作是废轮胎热解气和天然气;风口直径和风压均随富氧率增加而降低,按降低幅度由大到小依次为喷吹天然气、废轮胎热解气、焦炉煤气以及氢气。