高体积分数SiC 增强铜基复合材料的制备与性能研究

2022-02-16杨成刚吴集思

张 强, 杨成刚, 姚 波, 吴集思, 钱 文

(1. 南昌航空大学航空制造工程学院, 江西 南昌 330063;2. 陆军航空兵学院航空机械工程系, 北京 101123)

0 前 言

随着现代电子技术的快速发展、芯片集成技术的不断提高,对于传统的电子封装材料的散热、导电、热膨胀性能等提出了更高的要求[1-3]。 传统的电子封装材料Cu、Al 已经不能满足其性能要求,理想的电子封装材料需具有:良好的导电、导热性能;良好的力学性能;低的热膨胀系数;密度低、质轻等优点,这使得电子封装材料成为现如今材料科学研究领域的热点之一[4-6]。 金属基复合材料由于其各向异性小、性能优越、材料成型容易等优点,近年来发展飞快[7]。 1992 年在美国举办的新材料与电子封装专题讨论会上,一致认为金属基复合材料最重要的发展方向是用作电子封装材料[8]。 在众多金属基复合材料中,铜基复合材料具有高的热导率、低的热膨胀系数、优越的导电性、良好的力学性能等优点,使得铜基复合材料成为电子封装用复合材料中最引人注目的一种金属基复合材料[9,10]。 目前,常用的电子封装用铜基复合材料主要有Al2O3/Cu 复合材料、SiC/Cu 复合材料、W/Cu 复合材料、Mo/Cu 复合材料等,作为金属基的增强物,SiC 颗粒具有高模量、低热膨胀、高热导率、高硬度、成本低廉等诸多优点,使得SiC/Cu 复合材料具有广泛的应用前景[11,12]。

范冰冰等[13]采用真空热压法制备了含不同体积分数SiCp 颗粒的铜基复合材料,研究发现,随着SiCp 体积分数的增加,复合材料的显微硬度明显提高,而抗弯强度、相对密度急剧下降,SiCp 体积分数30%的SiCp/Cu复合材料力学性能最好,其显微硬度达到2 087.2 MPa;朱德智[14]采用挤压铸造法制备了可用于电子封装的SiCp/Cu 复合材料,SiCp 颗粒粒径分别为10,20,63 μm,体积分数为55%。 经试验发现,SiCp 颗粒粒径为63 μm 的SiCp/Cu 复合材料相对密度达到97.8%,其材料的硬度达到298 HB,热膨胀系数为8.52×10-6/℃。 此前相关研究着重于SiC/Cu 复合材料的制备及其性能研究,但SiC 与Cu 在950 ℃以上存在一定的界面反应,且SiC 与Cu 两者间湿润性差等问题,使得复合材料性能提升有限,故此大量研究者尝试采用表面改性法来改善SiC 与Cu 的界面结合,进一步提高复合材料的致密度和性能。 其中,刘猛等[15]采用包裹粉末热压法在SiCp颗粒表面涂覆Mo 薄层,利用热压烧结法制备出了SiCp/Cu 复合材料,发现SiCp/Cu 复合材料热导率明显提高,当SiCp体积分数为50%时,SiCp/Cu复合材料热导率达214.16 W/(m·K)。 SiCp颗粒粒径为10 μm 的SiCp/Cu 复合材料的平均线膨胀系数(20~100 ℃)达到8.54×10-6/℃;代巧飞[16]通过引入铜硅氧化物来改变SiC 和Cu 的润湿性,其复合材料的致密度达99.81%,抗弯强度为470 MPa,硬度为1.85 GP。 由此可知,SiC 颗粒表面改性能有效提高复合材料的电子封装性能。 但关于更高体积含量的SiC/Cu复合材料的相关研究鲜见报道,其电子封装性能也未进行相关研究。

因此,本研究通过化学镀法实现β-SiC 颗粒表面金属化并结合粉末冶金法制备出高体积含量的β-SiC@Cu/Cu复合材料,探究SiC 体积分数对β-SiC@Cu/Cu 复合材料的物相、显微组织与热膨胀系数的变化规律,明确SiC 颗粒表面镀覆Cu 对SiC 与Cu 间的界面改善行为,为进一步开发高性能电子封装材料提供基础数据与实验参考。

1 试 验

1.1 Cu 包覆β-SiC 复合粉体的制备

试验选用市售高纯β-SiC 颗粒(纯度高于99.9%,D50=50 μm)为增材相,其粒径大小分布图如图1 所示,颗粒大小较均匀。 以亚微米级电解铜粉(D50=5 μm)为金属粘接相。

图1 β-SiC 颗粒大小分布图Fig. 1 The distribution of β-SiC particle size

采用化学镀法在β-SiC 颗粒表面均匀沉积包覆铜层:将β-SiC 颗粒置于无水乙醇中进行超声清洗30 min,之后加入去离子水超声清洗5 min 以去除过β-SiC颗粒表面的油污、有机物等杂质;将洗净的β-SiC 颗粒放置于硝酸、氢氟酸和去离子水的粗化液中进行表面粗化15 min;将粉体滤出后用去离子水清洗并烘干,置于SnCl2·2H2O(SnCl2浓度为0.01 mol/L)和浓盐酸[浓度为20%(体积分数)]的混合液中超声振荡进行敏化处理15 min;将敏化处理后的SiC 粉体缓慢加入到AgNO3(0.003 mol/L)和氨水配制的活化溶液中,超声振荡10 min 后过滤并用去离子水超声清洗,烘干后得到活化β-SiC 粉体。 将镀铜的金属盐CuSO4·5H2O与配位剂EDTA·2Na、Na2C4H4O6按质量比3 ∶3 ∶5在去离子水中溶解,置于恒温磁力搅拌器上搅拌并加热至80 ℃,用NaOH 溶液[浓度为30%(质量分数)]调节镀液pH 值为10,然后依次加入SiC 粉体和还原剂HCHO[浓度为37%(质量分数),用量为8 mL/L]并持续进行搅拌,当镀液中出现气泡后20 min 完成施镀,进行清洗烘干,得到铜包覆的β-SiC 复合粉体。

1.2 复合材料的制备

将经化学镀所获β-SiC@Cu 复合粉体与铜粉按原始加入的SiC 与整体Cu 分别配比成SiC 含量(体积分数)为50%,60%和70%均匀混合。 随后采用液压机将混合粉在350 MPa 压力下保持5 min 后将混合粉压制成直径为φ20 mm 的圆饼形生坯材料。 最后,将β-SiC@Cu/Cu复合材料生坯放入KP6-6012 型电阻炉中进行氢气氛下烧结,以10 ℃/min 升温速率升至910℃并保温1 h,待保温结束后随炉冷却至室温,既得高体积SiC@Cu/Cu 复合材料。

1.3 样品的性能及表征

采用D8ADVANCE-A25 型X 射线衍射仪(XRD)对β-SiC@ Cu/Cu 复合材料进行物相组成分析;采用Phenom-XL 台式扫描电子显微镜(Field Scanning Electron Microscope, FSEM) 对复合材料显微组织及断口形貌进行观察,并借助其附带的能谱仪(EDS)对不同区域进行能谱(EDS)分析;依据阿基米德原理对经烧结后复合材料进行密度测定,并分析其致密度;借助于DIL402PC 型热膨胀仪测定烧结成形后β-SiC@Cu/Cu复合材料由室温到300 ℃时的平均线膨胀系数,升温速率为5 ℃/min;同时,试样的抗弯强度在KD11-2 型万能力学试验机上进行测试,试样尺寸为4 mm×4 mm× 40 mm,跨距为30 mm,压头加载速率0.5 mm/min,最大载荷为5 000 N,并为提高测试结果正确性,在同一条件下复合材料进行3 次检测,取平均值为其抗弯强度。

2 结果与讨论

2.1 β-SiC 粉体化学镀

通过化学镀铜的方法在β-SiC 颗粒表面包覆铜以改善β-SiC 与Cu 之间的润湿性,形成β-SiC 为“核”,Cu 为“壳”的β-SiC-Cu 复合粉体。 图2 为β-SiC 颗粒化学镀前后的微观形貌,从图2 可知β-SiC 颗粒表面化学镀前光滑、干净,其整体形状呈不规则;化学镀后β-SiC颗粒表面有包裹完整的铜层,铜层细小致密且连续,未见裸漏的SiC。 经测量其镀铜厚度达到3 μm。

图2 化学镀前后β-SiC 颗粒表面微观形貌Fig. 2 The microstructure of β-SiC particles before and after chemical plating

2.2 物相组成

图3 为SiC 含量为50%(体积分数)β-SiC@Cu/Cu复合材料的XRD 谱,从图中可看出仅存在SiC 与Cu 2个物相的衍射峰。 在2θ为43.3°、50.4°、74.0° 处出现Cu 的衍射峰,这些峰分别对应于Cu 的3 个最强衍射峰,即Cu 的(111)、(200)、(220)晶面,其衍射峰强度依次降低。 较Cu 的衍射峰而言,SiC 各衍射峰均较弱,且未检测到其它中间相的存在。 其主要归因于化学镀过程中金属铜沉积在β-SiC 颗粒表面,降低了SiC 衍射峰的衍射强度;同时,表明在复合材料制备过程中β-SiC 相与Cu 相间未发生化学反应,因而保留了两物相各自优异的性能,有利于提高材料的力学和电子封装性能。

图3 β-SiC@Cu/Cu 复合材料的XRD 谱Fig. 3 The XRD pattern of β-SiC@Cu/Cu composite

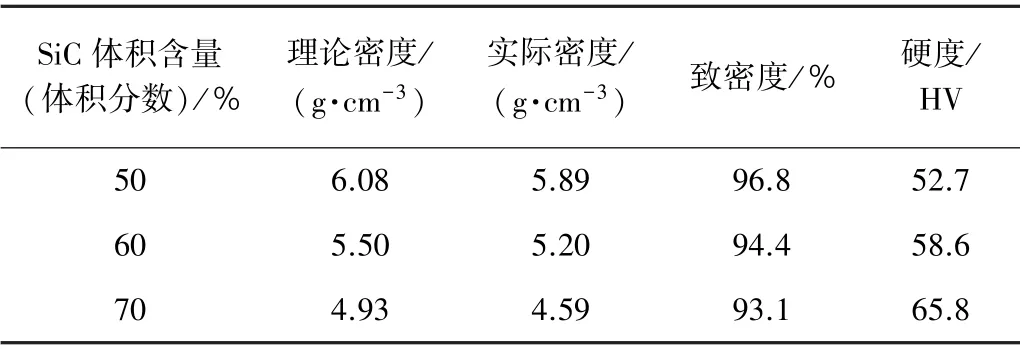

此外,对不同SiC 体积含量复合材料的致密度及显微硬度进行了测定,其统计结果列于表1 中。 由表可知,随着SiC 体积含量由50%增加至70%,复合材料的致密度由96.8%降低至93.1%,而材料的显微硬度则由52.7 HV 增加至65.8 HV。 这主要归因于高的SiC 体积含量使得混合粉末在模压成形过程中硬度较大的SiC颗粒不易发生塑性变形且粒径较大,从而降低了材料的致密度,同时复合材料的显微硬度随之增加。

表1 β-SiC@Cu/Cu 复合材料的致密与显微硬度Table 1 Density and microhardness of β-SiC@Cu/Cu composite

2.3 复合材料的显微结构

图4 为SiC 体积分数为50%、60%和70%β-SiC@Cu/Cu 复合材料显微组织背散射图。 依据相关原理可知,图中灰色不规则块体为SiC 颗粒,白色为Cu 相。由图4 可清晰地观察到,不同SiC 含量复合材料的组织形貌存在较多相似的显微结构(即SiC 颗粒均匀分布在铜基体中,部分SiC 颗粒被铜包裹),但也存在一定差异。

图4 不同体积分数β-SiC@Cu/Cu 复合材料微观结构与EDS 谱Fig. 4 Microstructure and EDS spectra of β-SiC@Cu/Cu composites with different volume fractions

当SiC 含量较低(50%)时,复合材料部分微区发现了连续的铜相,且SiC 颗粒存在一定程度聚集,并在两相结合处和SiC 颗粒聚集处发现了一定量的孔隙(如图4a 所示)。 这是因为两相间界面能较大存在一定程度的不润湿行为及SiC 颗粒塑性较低不易发生塑性变形,致使材料内部存在一定孔隙。 随着SiC 相体积含量的增加,复合材料中连续的铜相显著降低且观察到更多的孔隙,具体如图4b 所示。 当SiC 体积含量增加至70%时(如图4c 所示),SiC 颗粒均匀分布在铜基体中,连续的铜相面积达到最小。 此外,在复合材料显微组织结构中还发现“核-壳”结构,为进一步观察其显微结构对其进行更大倍率观察,具体结果展示于图4d中。 同时,为准确探明“核-壳”结构元素组成,对其进行了微区EDS 检测,具体结果如图4e 和4f 所示。 由检测结果可知,“核”主要由Si 和C 元素组成,并依据材料组成可知其为SiC;“壳”层主要由Cu 组成。 由此可知,复合材料内部形成了一些以Cu 为“壳”、以SiC 为“核”的显微组织。

2.4 复合材料的抗弯性能

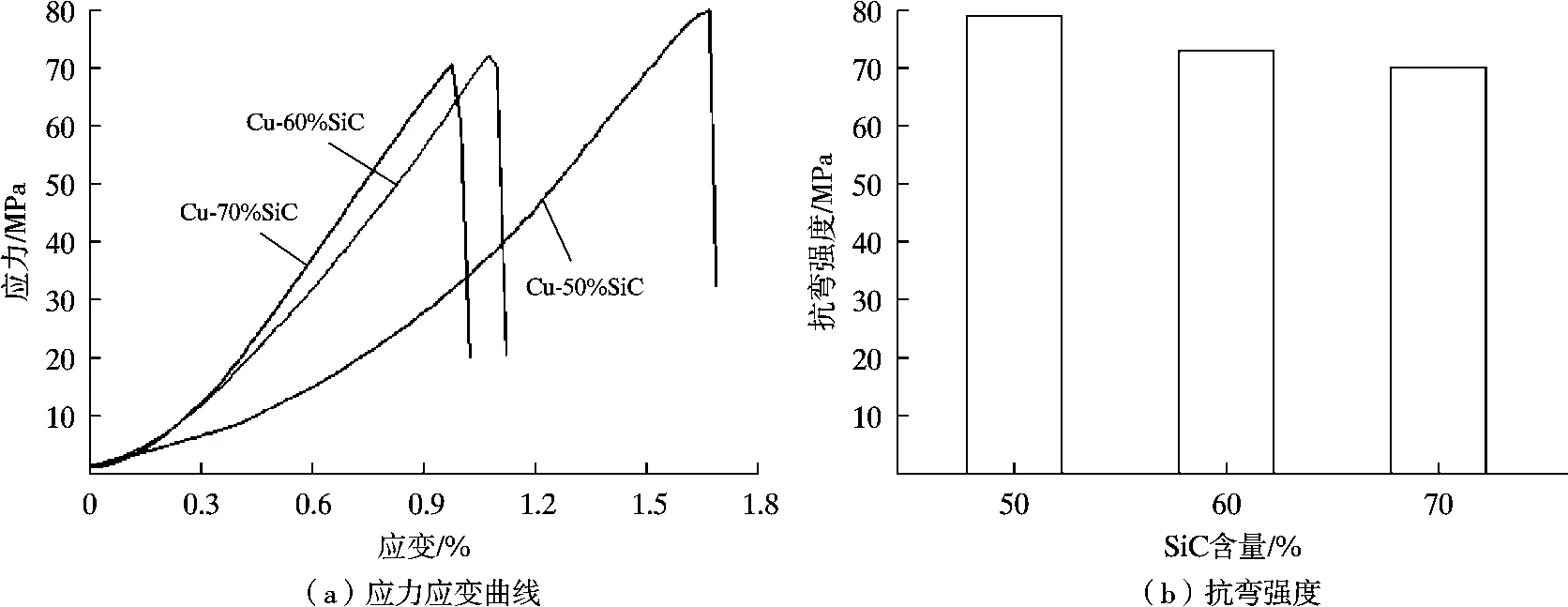

图5 为不同SiC 含量的β-SiC@Cu/Cu 复合材料应力-应变曲线及屈服强度。 由图5a 可显著观察到,不同SiC 含量的复合材料均未发现明显的屈服阶段,所有复合材料超过其屈服强度均发生断裂,表现出显著的脆性断裂,其主要归因于高的SiC 含量使得材料韧性较差。 此外,当SiC 体积较低(50%)时复合材料弹性变形阶段显著长于更高体积含量的复合材料;同时,可发现随着SiC 体积含量由50%增加至70%,复合材料的抗弯强度则由79 MPa 降低至70 MPa。 这可归因于高的SiC 体积含量使得颗粒间金属Cu 相含量较低,较低的金属相不能够有效地将离散分布的SiC 颗粒连接起来,且更多脆弱的SiC 与Cu 结合界面易成为裂纹萌生的源头及扩展的通道,进而使得复合材料的抗弯强度随着SiC 体积分数的增加而下降。

图5 SiC 体积含量对β-SiC@Cu/Cu 复合材料抗弯性能的影响Fig. 5 The effect of SiC volume content on flexural properties of β-SiC@Cu/Cu composites

2.5 断口形貌

为进一步明确β-SiC@Cu/Cu 复合材料的断裂行为,对其断口进行了显微组织观察,具体结果如图6 所示。 图6a 为SiC 体积分数为50%复合材料的断口形貌,断裂面呈现出凹凸不平,裂纹主要集中在SiC 颗粒与Cu 基体界面的结合处,也有少部分是SiC 颗粒的脆性断裂。 对其进行放大观察(图6b)可观察到,SiC 表面存在液相包裹痕迹;其可能原因为经化学镀后β-SiC@Cu复合颗粒表面Cu 与添加Cu 相在烧结过程中发生了互熔,从而在界面处形成了一定量的液相。同时,液相包裹层的形成能够有效提高SiC 颗粒间的结合,从而提高复合材料的力学性能。 此外,对SiC 体积分数为70%复合材料的断口也进行了组织观察,可发现在较小放大倍率下两复合材料断口并无显著区别(如图6c 所示),而在其较大放大倍率下可观察到在SiC 颗粒表面存在大量细小颗粒(如图6d 所示),其主要归因于低的金属相不能有效地将离散分布在材料内部的金属Cu 相进行良好的连接在一起,且烧结过程中已镀覆好的Cu 为降低其表面能而发生局部团聚,从而在SiC 颗粒表面形成微凸点。 SiC 颗粒间连续Cu 相不能良好形成,从而降低了复合材料的抗弯强度。

图6 不同SiC 含量的β-SiC@Cu/Cu 复合材料断口SEM 形貌Fig. 6 The fracture morphology of β-SiC@Cu/Cu composites with different SiC content

2.6 热膨胀系数

热膨胀系数作为电子封装材料的一项重要性能指标,决定了其能否应用于电子领域,故对上述复合材料进行了热膨胀系数检测,具体结果如图7 所示。 由图7可知,不同SiC 体积含量β-SiC@Cu/Cu 复合材料的热膨胀系数均显著低于基体铜的热膨胀系数(17×10-6/℃),表明SiC 增强相的加入能有效改善材料的热膨胀性能,这是因为SiC 颗粒的热膨胀系数仅为4.5×10-6/℃,远远低于Cu 基体的热膨胀系数,并且在β-SiC@Cu/Cu复合材料中,SiC 颗粒对Cu 基体的膨胀起到抑制和约束的作用。 同时,可发现随着SiC 体积含量的增加,β-SiC@Cu/Cu 复合材料的热膨胀系数在下降,这是因为随着SiC 含量的增加,Cu 基体减少且SiC-Cu界面增加;SiC 增强颗粒在高温的条件下对于Cu 基体的作用多,从而使得复合材料的整体热膨胀系数下降。 由试验结果可知,不同SiC 体积含量下复合材料的热膨胀系数均介于4.5×10-6~10.0×10-6/℃之间,能够满足电子封装用材料关于热膨胀系数的相关要求(7.0×10-6~10×10-6/℃)。

图7 不同体积分数β-SiC@Cu/Cu 复合材料的热膨胀系数随温度的变化曲线Fig. 7 Thermal expansion coefficient curves of β-SiC@Cu/Cu composites with different volume fractions as a function of temperature

3 结 论

(1)通过化学镀在SiC 颗粒表面镀上铜粉,并采用粉末冶金的方法制备β-SiC@Cu/Cu 复合材料,SiC-Cu的界面结合良好,SiC 在连续的铜基体中均匀分布,无明显的有害中间相生成,且没有明显的气孔缺陷。

(2)SiC/Cu 复合材料的致密度较高,高于90%;抗弯性能优越,在70 MPa 以上,均随着SiC 体积分数的增加而降低;SiC/Cu 复合材料的热膨胀系数随着SiC体积分数的增加而降低,且均介于4.5×10-6~10.0×10-6/℃之间,能满足现代电子封装用材料性能的要求。