J55、3Cr 在模拟长庆油田环境中的CO2 及H2 S 腐蚀研究

2022-02-16李建中张发旺赵伟轩赵海勇张立原郭倩倩魏紫滢张峰彬李晓亮

李建中 , 张发旺, 赵伟轩, 赵海勇, 张立原, 赵 幸, 郭倩倩, 魏紫滢, 张峰彬, 丁 凯, 李晓亮

(中国石油天然气股份有限公司长庆油田分公司第十一采油厂, 甘肃 庆阳 745000)

0 前 言

在油气开发过程中,套管是极其重要的井下管柱,然而套损现象在我国某些油田日益严重。 套损不仅会造成巨大的经济损失,还会使油气田的安全生产受到威胁,并影响油气资源的顺利开采。 造成套损的原因中,腐蚀是重要因素之一,其中尤其以CO2、H2S 腐蚀为主[1,2]。 干燥的CO2、H2S 本身不具有腐蚀性,但二者溶于水后具有较强的腐蚀性,在水中电离导致油套管发生电化学反应,形成全面腐蚀和局部腐蚀,进而引起套管变薄、腐蚀穿孔等现象。 因此,能否有效地减缓CO2、H2S 腐蚀关系到油田能否长期稳定发展。

长庆油田的井下腐蚀环境较复杂,目前大多数套管材料为J55,耐蚀性较差。 同时由于单井产量的限制,不宜采用不锈钢、镍基合金等高耐蚀合金作为套管。 因此,在综合考虑耐蚀性和经济性原则的基础上,既能不大幅增加管柱成本又具有较优耐蚀性能的3Cr低合金钢成为一种优选的材料[3]。

本工作在结合长庆油田具体腐蚀工况的基础上,对J55 和3Cr 2 种材料进行高温高压釜模拟试验,并通过二者的腐蚀机理分析,以期为解决类似环境中套管的腐蚀问题提供必要的技术支撑。

1 试 验

1.1 试 材

选用J55 和3Cr 钢作为试材,其化学成分见表1。试样尺寸为50 mm×10 mm×3 mm,经320,600,1 200 号砂纸打磨,其表面粗糙度小于等于1.6 μm,利用无水乙醇及丙酮清洗除油,冷风吹干;由表可知,3Cr 钢中的Cr元素含量明显比J55 钢高,约3%左右。

表1 试验钢的化学成分(质量分数) %Table 1 Chemical composition of test steel %

1.2 高温高压腐蚀试验

1.3 测试分析

用蒸馏水清洗去除试样表面的腐蚀介质,再利用无水乙醇脱水,之后烘干待用。

试样表面腐蚀产物的清除方法是:冲洗表面后放入无水乙醇中脱水,冷风机吹干后将试样泡入配制的酸洗液(酸洗液配方为:8 g 六亚甲基四胺、100 mL 盐酸,加H2O 定容至1 L),超声波清洗试样5 min 后用蒸馏水冲洗表面残酸,利用无水乙醇脱水,干燥后称重(精确到0.1 mg)并计算其失重及腐蚀速率,均匀腐蚀速率和点蚀速率分别按式(1)和式(2)计算:

式中:v为均匀腐蚀速率,mm/a;v’为点蚀速率,mm/a;m为试验前试样质量,g;m1为试验后试样质量,g;S为试样的总面积,mm2;ρ为试样材料的密度,g/cm3;t为试验时间,d;h为点蚀坑深度,mm。

每组条件下取3 个试样的均匀腐蚀速率的平均值作为该条件下的均匀腐蚀速率。 采用金相聚焦法对每个试样表面点蚀坑深度进行测量,取每种条件下的最大点蚀坑深度,根据公式(2)计算最大点蚀速率。

采用JSM-5800 型扫描电子显微镜(SEM)观察腐蚀之后试样的表面腐蚀形貌。 采用OXFORD ISIS 能谱仪(EDS)分析试样腐蚀产物中的元素含量。 利用XRD-6000 型X 射线衍射仪(XRD)分析腐蚀产物物相组成。

2 结果与讨论

2.1 腐蚀速率

3 种条件下J55 和3Cr 的均匀腐蚀速率和最大点蚀速率计算结果如图1 所示。

图1 不同条件下J55 和3Cr 的腐蚀速率Fig. 1 Corrosion rate of J55 and 3Cr under different conditions

由图1a 可知,在3 种不同试验条件下,3Cr 钢的均匀腐蚀速率均低于J55 钢,表明3Cr 钢在3 种环境中均比J55 拥有更高的抗CO2和H2S 腐蚀性能。 均匀腐蚀速率反映了材料整体的腐蚀状况,从均匀腐蚀速率结果看,在只有CO2的腐蚀环境中(条件1),J55 钢和3Cr的均匀腐蚀速率分别为0.211 7 mm/a 和0.161 0 mm/a;在只含H2S 腐蚀环境中(条件2),J55 钢和3Cr的均匀腐蚀速率分别为0.070 3 mm/a 和0.052 0 mm/a。 2 种材料在单独CO2环境中的腐蚀速率几乎是单独H2S 腐蚀环境中(条件2)的3 倍多,表明CO2造成的腐蚀比H2S 更严重。 而在CO2和H2S 共存环境中(条件3)中,虽然比条件2 增加了1.0 MPa 的CO2分压,但是J55 钢和3Cr 的腐蚀速率(分别为0.068 9 mm/a和0.040 3 mm/a)与只含H2S 腐蚀环境中的差别不大,表明在该CO2和H2S 共存环境中,H2S 腐蚀为主控因素,CO2的存在对该环境中的腐蚀速率影响不大。

点蚀速率反映了材料局部腐蚀的状况,其造成的危害比均匀腐蚀更加严重,是井下油管和套管穿孔失效的主要原因之一。 由图1b 可知,3 种试验条件下3Cr钢的最大点蚀速率均小于J55 钢,同样表现出较高的抗CO2和H2S 腐蚀性能。 尤其是在CO2和H2S 共存环境中(条件3)中,J55 钢的最大点蚀速率大约是3Cr 的3 倍。假如以腐蚀穿孔时间作为管柱的使用寿命,那么同样规格壁厚的3Cr 管柱使用寿命将是J55 管柱的3 倍。

2.2 腐蚀产物组织结构

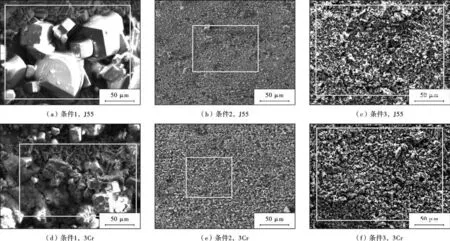

图2 不同条件下J55 和3Cr 的腐蚀产物形貌及EDS 分析位置Fig. 2 Morphology and EDS analysis area on corrosion products of J55 and 3Cr under different conditions

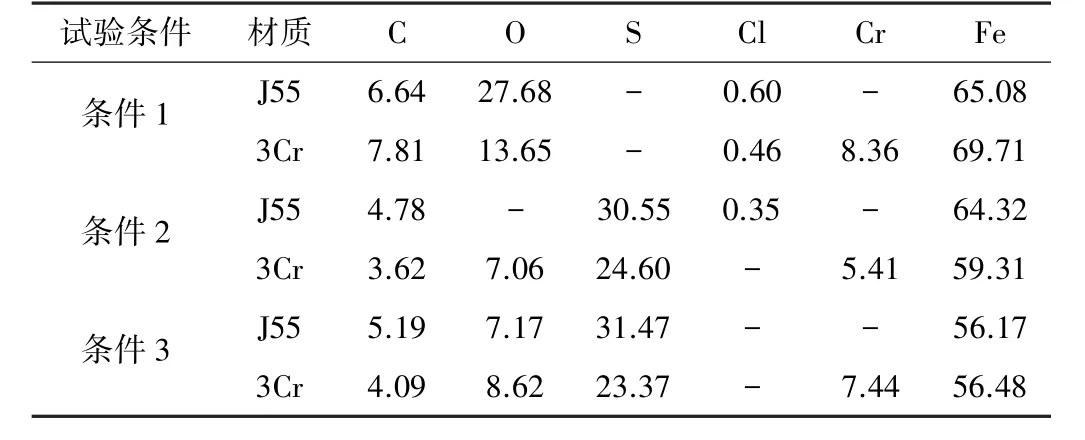

由表2 可知,不同环境中试验后,3Cr 钢腐蚀产物膜中Cr 含量均高于基体中的平均含Cr 量(3%),表明Cr 在腐蚀产物中出现富集。 除Cr 元素之外,在单独CO2环境下(条件1)J55 和3Cr 钢腐蚀产物中的主要元素为C、O 和Fe,推测其产物主要为FeCO3。 单独H2S环境下(条件2)2 种材料腐蚀产物中的主要元素为S和Fe,推测其主要产物为FeS。 CO2和H2S 共存环境下(条件3)2 种材料腐蚀产物中的主要元素为C、O、S 和Fe,推测其主要产物为FeCO3、FeS 和一些含氧化合物。

表2 不同条件下试样表面产物膜EDS 分析结果(质量分数)%Table 2 EDS analysis results of product film on sample______surface under different conditions(mass fract_________ion)_%

图3 为3 种不同试验条件下,J55 和3Cr 表面腐蚀产物XRD 分析结果。 由图3 分析结果可知,单独CO2腐蚀时(条件1),J55 和3Cr 表面的腐蚀产物主要为FeCO3。 单独H2S 腐蚀时(条件2),J55 和3Cr 表面的腐蚀产物主要为FeS0.9。 CO2与H2S 同时共存(条件3)时,J55 和3Cr 表面的腐蚀产物依然以FeS0.9为主,未检测到FeCO3衍射峰。 另外,在3 种试验条件下,3Cr 的产物膜中均存在Cr(OH)3。 腐蚀产物的XRD 分析结果和表2 中腐蚀产物能谱分析结果基本一致。

图3 不同条件下试样表面产物膜XRD 分析结果Fig. 3 XRD analysis results of product films on sample surface under different conditions

2.3 腐蚀机理分析

CO2气体本身不具有腐蚀性,当CO2溶于水后,形成H2CO3,会造成对金属基体的腐蚀作用,其腐蚀机理为:

H2S 溶于水与Fe2+会生成黑色难溶的FeS 沉淀物紧贴在金属基体表面,呈锈垢状。 腐蚀机理为:

可见,CO2与H2S 腐蚀之后腐蚀产物分别为FeCO3和FeS。 一般根据环境中H2S 的浓度不同,FeS 还表现为FeS1-x、Fe1-xS 等多种形式,本工作中生成的硫化亚铁均为FeS0.9。

众所周知,腐蚀中形成的腐蚀产物膜,其致密度、覆盖度和稳定性是影响腐蚀产物膜对基体保护作用的主要因素[4,5]。 腐蚀产物膜通过控制离子的扩散状态,从而影响基体的腐蚀速率。 图4 为3 种不同条件下J55 钢表面腐蚀产物形貌。 由图可知,单独CO2环境下J55 表面的FeCO3晶粒较粗大,并且堆积较为疏松(图4a)。 这种结构的腐蚀产物膜无法对基体形成有效保护,腐蚀介质很容易穿过疏松的腐蚀产物膜到达金属基体表面,加速基体的腐蚀。 而在单独H2S 和H2S 与CO2共存条件下,J55 表面的腐蚀产物晶粒均比较细小且堆积紧密(图4b、图4c),从而在一定程度上阻碍腐蚀介质的扩散,延缓腐蚀的发生。 对不同条件下3Cr钢表面腐蚀产物形貌进行分析,也观察到了与J55 类似的情况。 由于不同条件下腐蚀产物膜形态上的差异,造成单独CO2腐蚀时J55 和3Cr 的均匀腐蚀速率远大于单独H2S 和H2S 与CO2共存腐蚀时。

图4 不同条件下J55 钢表面腐蚀产物形貌Fig. 4 Morphology of corrosion products on the surface of J55 steel under different conditions

至于H2S 与CO2共存腐蚀时,J55 和3Cr 的腐蚀产物中均未出现腐蚀产物FeCO3的现象,则与CO2和H2S 2 种腐蚀竞争的结果有关,这种现象无论是在碳钢上还是低Cr 钢上都出现过[1,3,6]。 其主要原因是由于HS-的吸附能力非常强,优先吸附在阳极上形成FeS0.9,从而抑制了CO2腐蚀,整个腐蚀过程H2S 腐蚀起主导作用[1]。 由于H2S 与CO2共存时以H2S 腐蚀为主,因此J55 和3Cr 在H2S 与CO2共存时的均匀腐蚀速率与单独H2S 腐蚀时相差不大。

3Cr 试样在CO2腐蚀环境中,表面形成氢氧化铬,其化学性质比较稳定,随着腐蚀的进行,腐蚀产物膜中的FeCO3逐渐被溶解,而Cr 在腐蚀产物膜中富集。 由表2 的分析结果可知,腐蚀产物膜中Cr 的含量均明显高于基体的Cr 含量。 陈长风[7]研究表明,Cr(OH)3具有一定的阳离子选择透过性,可以有效地阻碍阴离子穿透腐蚀产物膜到达金属表面,从而阻碍HCO-3和C直接与基体反应生成FeCO3,使基体金属腐蚀速率降低。

从表2 能谱分析结果和图3b XRD 分析结果看,单独H2S 腐蚀和H2S 与CO2共存腐蚀环境下,产物膜中也都出现Cr 元素富集及存在Cr(OH)3的情况,从而增强了膜层的致密性,阻碍了溶液中的离子向金属表面扩散,进而降低了腐蚀速率[6,7]。 因此,在本工作3 种不同条件下,无论是均匀腐蚀速率还是最大点蚀速率,3Cr 钢都明显低于J55 钢。

3 结 论

(1) J55 和3Cr 在1.0 MPa CO2环境中的均匀腐蚀速率分别为0.211 7 mm/a 和0.161 0 mm/a,显著大于其在0.3 MPa H2S 环境中0.070 3 mm/a 和0.052 0 mm/a的均匀腐蚀速率,主要原因在于CO2环境中生成了保护效果较差的疏松状腐蚀产物膜。

(2) 在1.0 MPa CO2和0.3 MPa H2S 共存环境中,J55 和3Cr 的均匀腐蚀速率分别为0.068 9 mm/a 和0.040 3 mm/a,与J55 和3Cr 在只含0.3 MPa H2S 环境中的均匀腐蚀速率差别不大,说明在1.0 MPa CO2和0.3 MPa H2S 共存环境中H2S 腐蚀占主导地位。

(3)Cr 元素在腐蚀产物膜中的富集及Cr(OH)3的形成,改善了腐蚀产物的稳定性和致密性,从而使3Cr表现出比J55 更好的抗腐蚀性能。