极潮湿环境中管道腐蚀防护研究

2022-02-16杨兴乾赵少勇祖运鹤

杨兴乾, 赵少勇, 邹 波, 张 威, 祖运鹤, 谢 凡, 汪 洋, 田 丰, 占 稳

(1. 贵州乌江水电开发有限责任公司思林发电厂, 贵州 铜仁 565102;2. 武汉材料保护研究所有限公司 特种表面保护材料及应用技术国家重点实验室, 湖北 武汉 430030)

0 前 言

西南某水电厂机组技术供水系统供水管线外防腐采用涂层保护。 因管道服役环境湿度极大,且部分管道浸泡在水中,管道表面水汽凝结和流挂现象严重,造成管道逐渐生锈,原有的涂层逐渐出现鼓包、开裂、脱落的现象,给安全生产带来隐患。 尽管淡水环境中碳钢的腐蚀行为已有大量的研究[1-7],但大多集中在无涂层或无阴极保护情况下碳钢的腐蚀行为及腐蚀影响因素方面,缺少对于潮湿环境中有阴极保护情况下,涂层缺陷处碳钢的腐蚀机理及腐蚀产物演变情况的研究,以及缺少不同阴极保护条件对涂层缺陷处碳钢腐蚀影响的研究。

针对淡水环境中的碳钢腐蚀行为,有研究指出在水环境中随着腐蚀时间的增加,腐蚀产物附着在样品表面,造成样品基体处溶解氧含量的降低,导致腐蚀速率随腐蚀时间的增加而降低[8]。 Chernov 等[9]指出在不考虑淡水的温度、pH 值、硬度、含盐量的情况下,碳钢在淡水环境中的腐蚀速率随着浸没在水中深度的增加而减小,即碳钢在淡水中的腐蚀速率与水中溶解氧的含量有关。 Melchers[10,11]给出了一个适用于淡水和海水环境中低合金钢的腐蚀模型:低合金钢在淡水和海水中的腐蚀速率主要取决于水的硬度、pH 值、营养程度,更高的pH 值和低硬度的水环境有助于吸氧腐蚀;水体的营养程度越高,越有助于腐蚀。 Rao 等[12]指出硫酸盐还原菌会造成冷却水系统中碳钢的点蚀。 针对有阴极保护情况下涂层破损处碳钢的腐蚀行为,Song 等[13-15]构建了电化学反应和传质模型,揭示了涂层破损处氧的消耗不受阴极保护的影响,涂层破损处溶液碱性的增加主要是阴极极化过程中水的消耗产生的。 Zhong 等[16]采用微区EIS 测量技术,研究了阴极保护情况下埋地管道涂层破损处碳钢的腐蚀行为,研究表明,在有阴极保护情况下,涂层破损处碳钢的腐蚀速率和施加的阴极保护电位以及涂层破损处的几何形状有关;在有效的阴极保护电位下,涂层破损处碳钢的腐蚀主要是受氧的还原、溶液中氧的传质以及缺陷处的深度和宽度比的影响。

为了更好地了解淡水极潮湿环境下,采用阴极保护和涂料联用技术下,涂层破损处碳钢的腐蚀行为及腐蚀产物的演变以及阴极保护对腐蚀的影响,本工作以水电厂的自然水环境为研究对象,采用全浸试验和失重法测试碳钢的腐蚀速率,利用表面分析技术表征腐蚀产物的形貌组成及演变情况,采用电化学测试分析碳钢的腐蚀电化学参数,探究阴极保护和涂料联用技术下涂层破损处碳钢的腐蚀机理。

1 试 验

试片采用Q235 钢,按10 mm×10 mm×3 mm 和50 mm×100 mm×5 mm 2 种尺寸加工。 10 mm×10 mm×3 mm 尺寸试片用于电化学测试,50 mm×100 mm×5 mm尺寸试片用于表面形貌观察以及失重试验。 用分析天平称量样品的初始质量m0并做记录。 用WH-308 环氧富锌底漆、TY-1368 环氧云铁中间漆、WH-841 丙烯酸聚氨酯面漆涂覆在试片上。 在规格为50 mm×100 mm×5 mm 样品的中间留出一个10 mm×10 mm 的区域不涂油漆,用于观察阴极保护对涂层缺陷的影响。 在10 mm×10 mm×3 mm 的样品上刻一道十字缺陷,用于电化学测试,探究阴极保护作用下涂层缺陷处样品的腐蚀行为。 试验装置示意如图1 所示,采用稳压直流电源给样品施加电流,通过可调电阻对样品施加不同大小的阴极保护电流,使得样品的阴极保护电位(vs SCE,下同)分别为-0.709 V(欠保护状态)、-1.073 V(保护状态)、-1.403 V(过保护状态),将样品编号为1,2,3 号,将未施加阴极保护的空白对照组样品编号为4 号。 模拟腐蚀溶液[17]成分(g/L)如下:CaCl20.222,NaCl 0.936,KNO30.586,Na2SO40.284,MgSO4·7H2O 0.394,NaHCO30.302。

图1 试验装置示意Fig. 1 Schematic diagram of experimental device

通过失重试验测试样品腐蚀速率。 将腐蚀一定时间的样品取出,把样品表面的涂层和腐蚀产物去除干净,干燥后测试样品腐蚀失重后的质量m1。 样品理论上的腐蚀速率vcorr由法拉第定律确定,用试验时间段内阳极电流的一半来计算,如下式:

式中:vcorr为腐蚀速率,mm/a;m为质量损失,本试验中,m=m0-m1;S为裸露面积,cm2;t为腐蚀试验时间,h;ρ为试片钢材密度,g/cm3。

使用IMX686 数码相机进行宏观形貌分析,采用LEO1450 扫描电子显微镜(SEM)及其自带的能谱仪观察腐蚀产物的微观形貌及合金元素分析。 电化学采用三电极体系,用铂片作辅助电极,饱和甘汞电极(SCE)作参比电极,工作电极为测试样品,使用CHI760D 电化学工作站测量样品的极化曲线和交流阻抗谱。 在模拟腐蚀溶液中先进行开路电位测试,并记录开路电位。然后进行EIS 测试,频率范围1.0×(10-2~106) Hz,振幅为10 mV,测完交流阻抗谱之后,条件不变,测极化曲线,扫描速度用5 mV/min。 使用Origin 软件做出交流阻抗谱图和极化曲线,用Zsimpwin 软件对交流阻抗谱的数据进行拟合。

2 结果与讨论

2.1 腐蚀产物宏观形貌

观察涂层破损处,腐蚀14,28,42,56,80 d 后腐蚀产物宏观形貌可以看到,在腐蚀前期,1 号样品表面出现一层颗粒细小而疏松的粉末状锈层;2 号、3 号样品表面出现较为致密的颗粒状锈层。 在涂层缺陷处有白色粉末状腐蚀产物析出,初步分析白色粉末为MgCO3、Mg(OH)2、CaCO3等沉淀。 在阴极保护电位较负的3 号样品腐蚀缺陷处,白色粉末更多;且在腐蚀到28 d 时,3号样品涂层缺陷处的周围,出现了明显的涂层阴极剥离,说明过负的阴极保护电位可能会降低涂层和钢基体的结合力,造成涂层的阴极剥离;腐蚀到42 d 和56 d时,1 号和2 号样品的腐蚀产物明显增多,3 号样品的腐蚀产物增加得不明显,主要是白色粉末析出较多。

腐蚀2 个月之后,1 号样品表面的腐蚀产物较多,为结构较为疏松的浮锈,没有白色的钙镁化合物析出;2 号样品表面腐蚀产物较为致密,且腐蚀产物中有白色晶体状的钙镁化合物析出;3 号样品表面腐蚀产物完全被白色钙镁化合物析出覆盖,腐蚀产物较少;4 号样品表面腐蚀产物是疏松的浮锈,浮锈附着力差,在溶液中发生扩散。 腐蚀3 个月时,1 号样品表面腐蚀产物仍较多,为较为疏松的浮锈;2 号样品腐蚀产物较少,且集中在涂层缺陷处的边缘部分;3 号样品表面腐蚀产物主要是白色的钙镁化合物,集中在涂层缺陷处的边缘部分;4号样品腐蚀产物不均匀,腐蚀产物集中在涂层缺陷的半边,可能发生了原电池腐蚀,加速了腐蚀的不均匀性。

图2 是剥离表面涂层后样品基体的腐蚀情况。 从图中可以看出,阴极保护电位越负,样品表面的点蚀越少。 其中阴极保护电位最负的3 号样品表面的点蚀最少,处于欠保护电位的1 号样品表面的点蚀较多,作为空白对照组的4 号样品表面的点蚀最多。 阴极保护电位最负的3 号样品涂层缺陷处周边的涂层出现了开裂和剥离,将样品背面涂层剥离后,可见钢基体表面有水渍。

图2 样品涂层剥离之后基体腐蚀状况Fig. 2 Corrosion status of the substrate after peeling off the sample coating

2.2 腐蚀产物的微观形貌及合金元素分布

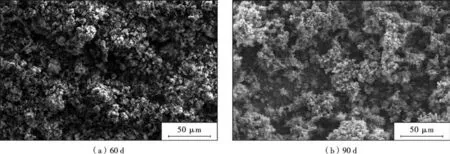

图3~图6 分别为1~4 号样品腐蚀60,90 d 后腐蚀产物微观形貌。 从图3a 中可以看出,1 号样品的腐蚀产物为颗粒状的、分布较为密集的浮锈, 随着腐蚀时间的延长,腐蚀产物聚集,颗粒状的浮锈粒径变大。 腐蚀60 d 时,2 号样品的腐蚀产物是丝状连接的锈,尚未形成完整锈层;在腐蚀90 d 时,腐蚀产物为片状,开始形成完整的锈层。 3 号样品腐蚀60 d 时,腐蚀产物较少,腐蚀较轻;腐蚀90 d 时,腐蚀产物为平整片状的锈层。4 号样品腐蚀60 d 时腐蚀产物为疏松多孔状的锈,腐蚀90 d 时,腐蚀产物仍为疏松多孔状。

图3 1 号样品腐蚀产物微观形貌Fig. 3 Micro-morphology of corrosion products of Sample 1

图4 2 号样品腐蚀产物微观形貌Fig. 4 Micro-morphology of corrosion products of Sample 2

图5 3 号样品腐蚀产物微观形貌Fig. 5 Micro-morphology of corrosion products of Sample 3

图6 4 号样品腐蚀产物微观形貌Fig. 6 Micro-morphology of corrosion products of Sample 4

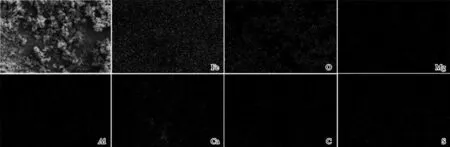

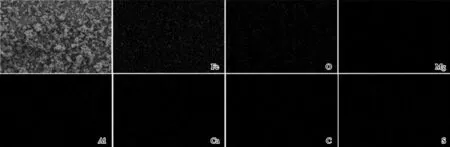

1~4 号样品试验90 d 腐蚀产物中合金元素的分布 如图7~图10 所示。

图7 1 号样品试验90 d 腐蚀产物中元素分布Fig. 7 Element distribution in corrosion products of Sample 1 after experiment for 3 months

图8 2 号样品试验90 d 腐蚀产物中元素分布Fig. 8 Element distribution in corrosion products of Sample 2 after experiment for 3 months

图9 3 号样品试验90 d 腐蚀产物中元素分布Fig. 9 Element distribution in corrosion products of Sample 3 after experiment for 3 months

图10 4 号样品试验90 d 腐蚀产物中元素分布Fig. 10 Element distribution in corrosion products of Sample 4 after experiment for 3 months

1 号和4 号样品中腐蚀产物主要为铁的氧化物。 1号样品中有部分钙的化合物,分布在锈层平整处;2 号样品表面被钙的化合物覆盖,3 号样品表面被钙和镁的化合物覆盖,而2 号和3 号样品的腐蚀产物均较为致密,故可进一步确定腐蚀产物中钙和镁的化合物对形成稳定的保护性锈层具有一定的促进作用,腐蚀产物可有效保护钢基体。

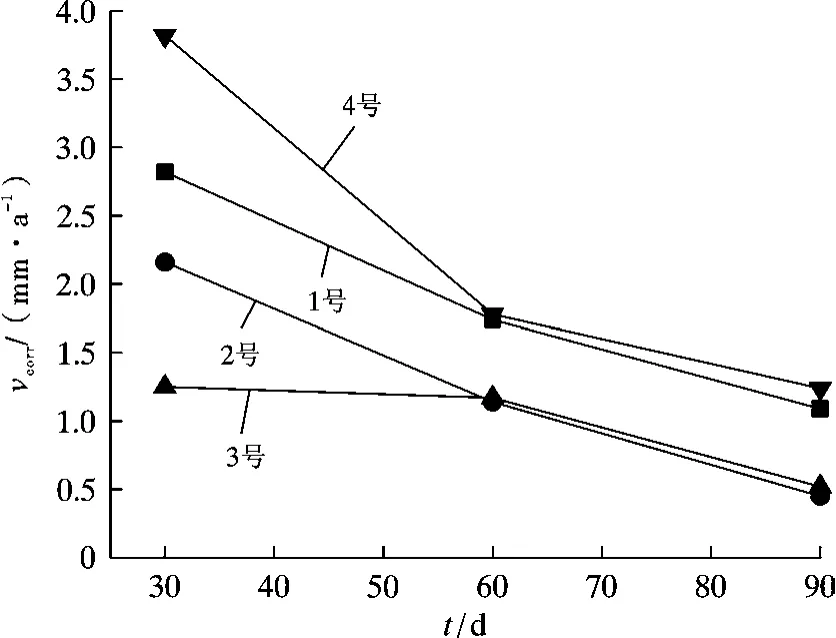

2.3 失 重

计算得到不同样品腐蚀30 d 和60 d 后的腐蚀速率如表1 所示。 不同阴极保护电位下样品腐蚀速率随腐蚀时间的变化曲线如图11 所示。 施加阴极保护的样品腐蚀速率明显小于自然腐蚀的样品,且样品的腐蚀速率随着阴极保护电位的负向偏移而减小。 随着腐蚀时间的延长,样品的腐蚀速率均明显下降,在腐蚀60 d 和90 d 后,处于正常保护电位的2 号样品的腐蚀速率最低,且 腐蚀速率随腐蚀时间的延长有继续下降的趋势。

表1 样品腐蚀30,60,90 d 的腐蚀速率Table 1 Corrosion rate of samples afer corrosion for 30, 60,90 d

图11 样品腐蚀速率随腐蚀时间的变化Fig. 11 Changes of corrosion rate with corrosion time of samples

2.4 电化学测试

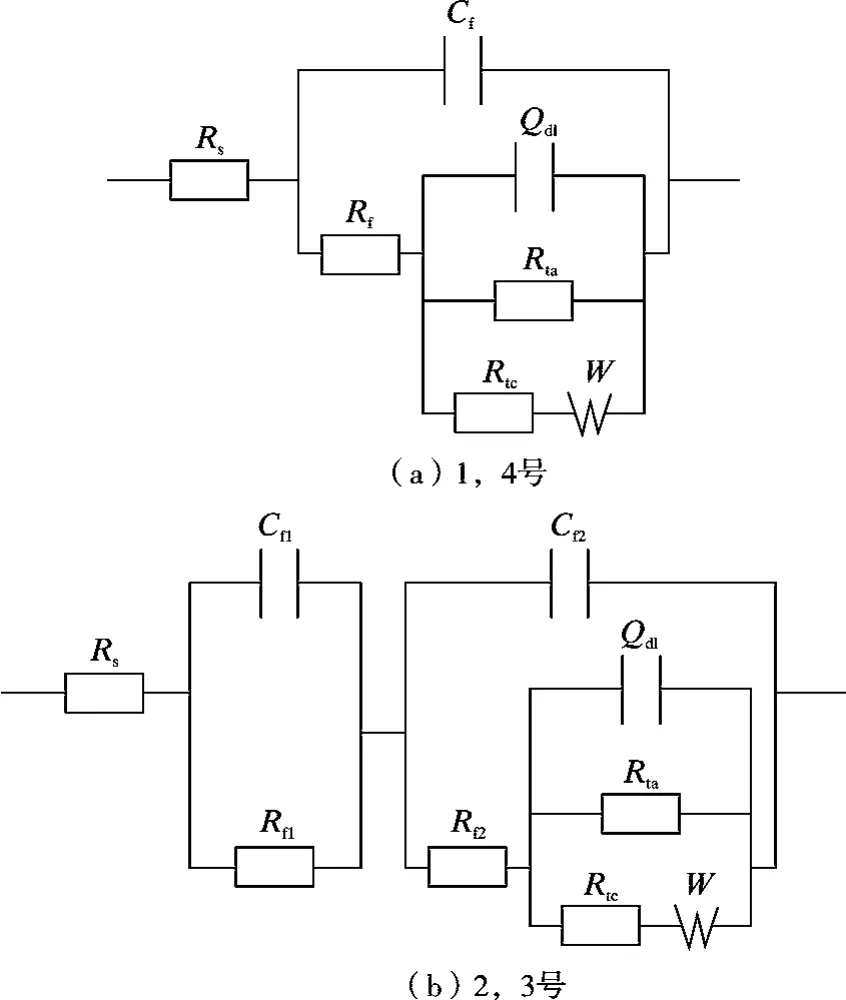

1,2,3,4 号样品的电化学阻抗谱如图12~图15 所示, 样品的Nyquist 谱均由高频区和中频区的容抗弧以及低频区的扩散尾组成。 高频区的容抗弧是由于锈层的充放电形成的,中频区的容抗弧是锈层和溶液界面双电层的充放电形成的,低频区的扩散尾表示溶液在钢基体表面的扩散导致的电荷转移。 1,2,3 号样品高频区容抗弧的半径随腐蚀时间的增加而变大,但是4 号样品的高频区容抗弧随时间增加反而变小了。 更大的容抗弧代表着更好的锈层保护性。 从图12,图15 中可以看出,1,4号样品的Bode 图中有2 个波谷,即有2 个时间常数,对应的等效电路中有2 个电容元件,故采用如图16a 所示的等效电路。 图13、图14 中可以看出,2 号和3 号样品的Bode 图中有3 个波谷,即有3 个时间常数,对应着3个电容元件,故采用图16b 所示的等效电路。 从3 号样品的宏观形貌知样品发生了阴极剥离,溶液可以进入到涂层和钢基体之间,故在图16a 等效电路的基础上,增加了涂层和锈层之间的双电层电容以及涂层的电阻。

图12 1 号样品的电化学阻抗谱Fig. 12 Electrochemical impedance spectra of Samples 1

图13 2 号样品的电化学阻抗谱Fig. 13 Electrochemical impedance spectra of Samples 2

图14 3 号样品的电化学阻抗谱Fig. 14 Electrochemical impedance spectra of Samples 3

图15 4 号样品的电化学阻抗谱Fig. 15 Electrochemical impedance spectra of Samples 4

图16 等效电路Fig. 16 Equivalent circuit

采用等效电路拟合,得到的拟合结果列于表2 中。表中锈层电阻Rf代表着锈层阻抗,Rf越大,表明锈层越稳定,锈层的保护性越好。 从表2 可以看出:2 号和3 号样品的锈层电阻随腐蚀时间的增加而增加,表示样品表面逐渐形成了稳定性的锈层, 与微观形貌观察到的样品表面致密性的锈层的结果一致, 锈层的保护性较好;1 号和4 号样品的锈层电阻随腐蚀时间的增加而减少,样品表面未形成稳定性的锈层,对应微观形貌观察到的样品表面锈层呈现的浮锈状态。ndl代表常相位角元件的电容特性,其值越接近1,常相位角元件的电容特性越强。 电荷转移电阻Rta代表着溶液中的离子在钢基体和腐蚀产物界面处扩散的难易程度[18],Rta的值越大,表示离子扩散的阻力越大,钢基体的腐蚀速度越慢,随着腐蚀时间的增加,样品的Rta均增大,且2 号和3 号样品电荷转移电阻随时间增大的趋势比1 号和4 号的要更明显。 在腐蚀不同时间内,施加阴极保护的1,2,3 号样品的电荷转移电阻均比作为空白对照的4 号样品的大。

表2 交流阻抗谱的拟合参数Table 2 Fitting parameters of AC impedance spectrum

样品的极化曲线如图17 所示,自腐蚀电位、自腐蚀电流密度、腐蚀速率见表3。 腐蚀30 d 时,随着阴极保护电位的负向偏移,样品的自腐蚀电流密度减小,阴极保护电位负向偏移最大的3 号样品的自腐蚀电流密度最小,腐蚀速率最慢;而阴极保护电位负向偏移最小的1 号样品自腐蚀电流密度较大,腐蚀速率较快。 未施加阴极保护的空白对照组4 号样品的自腐蚀电流密度最大,腐蚀速率最快。 随着腐蚀时间的延长,在腐蚀90 d 时,处在正常阴极保护电位范围内的2 号样品的腐蚀电流密度最小,腐蚀速率最慢。 施加了阴极保护电流的1,2,3 号样品的腐蚀电流密度均明显的小于作为空白对照组的未施加阴极保护电流的4 号样品。

图17 样品的极化曲线Fig. 17 Polarization curve of samples

表3 自腐蚀电位和自腐蚀电流密度_Table 3 Self-corrosion potential and self-corrosion current

3 结 论

(1)带有涂层的样品在外加电流阴极保护的情况下,腐蚀速率相比未施加阴极保护的样品腐蚀速率低,且随着腐蚀时间的延长,样品的腐蚀速率明显降低。外加电流阴极保护可以有效降低样品的腐蚀速率,在腐蚀初期,施加在样品上的阴极保护电位越负,样品的腐蚀速率越低;随着腐蚀时间的延长,处在正常阴极保护电位范围内的样品腐蚀速率最低。

(2)通过样品的微观形貌观察,结合交流阻抗分析,在正常的和过保护的阴极保护电位下,样品腐蚀后腐蚀产物较为致密平整,腐蚀比较均匀。 腐蚀进行一定时间后,样品表面形成稳定性的锈层,锈层表面被钙和镁的化合物覆盖,腐蚀产物具有一定的保护性。 在未施加阴极保护和欠保护的阴极保护电位下,样品腐蚀产物呈细小疏松的颗粒状,腐蚀产物为没有保护性的浮锈。

(3)过于负向的阴极保护电位,会造成样品表面涂层的阴极剥离,反而不利于样品的腐蚀防护。 正常的阴极保护电位最适合带涂层钢结构的腐蚀防护,在对钢结构施加阴极保护时,应避免出现电位过负的情况。