低温等离子体表面处理技术研究

2022-02-16乔乾森巴德玛李长青崔海超

乔乾森, 巴德玛, 李长青, 崔海超

(1. 陆军装甲兵学院装备保障与再制造系, 北京 100072;2. 中国人民解放军32178 部队, 北京 100012; 3. 中航工业复合材料技术中心, 北京 101300)

0 前 言

随着社会高速发展,高端设备不断向轻量化发展,如在航空航天、汽车工业、船舶工业等领域,设备轻量化主要是轻质材料的大量使用,其中以轻质合金材料、树脂基复合材料等应用最为广泛。 轻质材料通常在表面涂覆功能涂层来满足材料的使用需求。 但是轻质材料广泛使用的铝合金存在着表面惰性强、不易粘接的缺点,树脂基复合材料表面的大分子链缺少活性基团,表面光滑且润湿性差,故在粘接前需要对其表面进行改性,提高其粘接强度。 常用的表面预处理的方法为机械法、化学法等。 机械法操作简便但重现性差,效率低,且容易造成材料的二次污染等,难以满足工业上的大规模使用;化学法使用时容易产生有害气体或液体,不利于绿色可持续发展。 随着等离子体技术不断发展,国内外研究人员使用低温等离子体(Low -Temperature Plasma,LTP)对材料表面进行改性并取得了良好的研究进展。

低温等离子体技术从20 世纪60 年代发展至今,取得了良好的应用前景。 LTP 是由电离了的气体组成,主要包括电子、离子、分子、中性基团等气体团,总体上呈现电中性,称为物质的“第四态”。 等离子体在宇宙中广泛存在,如太阳等恒星、极光、闪电等中;由于地球上温度低,故天然等离子体在地球上很难稳定存在,常使用人工气体放电方法产生稳定可控的低温等离子体,常用的气体放电方法有辉光放电、介质阻挡放电、电晕放电、射流放电等。 LTP 具有大量高能活性粒子,可以使反应物分子产生激发、电离或断键,在材料表面产生刻蚀、交联或聚合等一系列的理化反应,在材料表面改性方面具有良好的应用前景[1-5]。

LTP 可以对多种材料进行表面改性处理,且LTP技术属于干式工艺,几乎不产生有害气体或液体,目前此类研究已取得了良好的研究进展。 Li 等[6]采用空气介质阻挡放电等离子体对三维编织碳纤维环氧树脂复合材料进行表面改性,结果表明低温等离子体处理后,材料表面水接触角明显减小,亲水性增加,X 射线光电子能谱(XPS)测试表明,材料表面的含氧官能团和含氮官能团明显增加,且表面粗糙度增加,有利于材料表面粘涂某些功能涂层,扩大其使用范围。 马云云[7]利用LTP 对木材进行表面处理,发现材料表面的粗糙度有所增加,且表面活性官能团数量增加,改善了材料的理化性能,从而提高了木材的胶接强度。 此外LTP 在纺织业中也得到了广泛应用[8]。 张忠涛[9]利用等离子体射流对碳纤维复合材料(CFRP)进行表面改性,结果表明CFRP 表面的润湿性和粘接性能明显提高,且表面含氧官能团增加,提高了润湿性,有望拓展CFRP 材料在航空航天等领域的应用。

目前使用LTP 对轻质材料中的铝合金、树脂基复合材料进行改性的研究较少,本工作使用LTP 对铝合金、树脂基复合材料2 种目前应用广泛的轻质材料进行表面改性,研究LTP 处理技术对材料表面活性及粘接性能的影响。

1 试 验

1.1 试材及其表面改性

试验所用的铝合金为7075 铝合金,为Al-Zn-Mg-Cu 合金,材料厚度为3 mm;树脂基复合材料为碳纤维/环氧树脂复合材料。 2 种材料表面处理的尺寸为25 mm×25 mm×3 mm,单搭接拉伸剪切试验试样尺寸为100 mm×25 mm×3 mm;胶黏剂采用E-7 胶黏剂。

试样先在无水乙醇中超声清洗20 min,然后放入去离子水中超声清洗10 min,自然晾干。 采用TFR02-PL-3500 型等离子表面处理机分别对铝合金、复合材料表面进行处理,设备的频率为20 kHz,设置输入功率为600 W,喷枪口距试样表面距离为15 mm 恒定,采用弓字形往复运动,改变材料表面处理的时间对材料进行表面改性处理。

1.2 测试分析

采用JY-PHB 接触角测试仪对试样表面接触角进行测量,使用蒸馏水为测试液体,每种工艺下测量5 组数据取平均值,然后通过Fowkes 方法对材料表面自由能进行计算;采用FEI Quanta 200 场发射扫描电子显微镜(SEM) 对试样的微观显微形貌进行观察;采用ESCALAB 250XI 型X 射线光电子能谱仪(XPS)对试样的理化性能进行分析。

采用MTS Exceed E45 万能试验机对单搭接试样进行拉伸剪切试验,参照GB/T 7124-2008 标准,万能试验机的横梁移动速率为2 mm/min,室内温度为25 ℃,拉剪结果取5 组试验平均值[10]。

2 结果与讨论

2.1 接触角与表面能

图1 为铝合金、复合材料表面水接触角随低温等离子体处理时间的变化曲线。 从图1a 可以看出随着处理时间的增加,铝合金表面水接触角先快速下降,然后缓慢降低,当处理时间为10 s 时,铝合金表面水接触角从79.8°下降到41.1°,当处理时间为60 s 时,铝合金接触角为12.0°。 图1b 中复合材料处理10 s 时,水接触角从81.5°下降到19.5°,处理60 s 时接触角为8.8°,远远小于未处理的试样。

图1 表面水接触角随处理时间的变化Fig. 1 Variation of surface contact angle with treatment time

利用Fowkes 方法计算得出表面自由能,图2 为随着LTP 处理时间增加,铝合金、复合材料表面自由能的变化曲线。 可以看出当处理时间增加时,铝合金、复合材料2 种材料的表面自由能先迅速增加后缓慢增加,当处理时间为60 s 时,铝合金表面自由能从25.2 mJ/m2升高到71.2 mJ/m2,增长了1.8 倍,复合材料表面自由能从24.0 mJ/m2增加到71.9 mJ/m2,增长了2.0 倍。

图2 表面能随处理时间的变化Fig. 2 Variation of surface energy with treatment time

低温等离子体中含有大量的高能活性粒子,对材料表面的改性只作用于材料的表面,低温等离子体处理时间增加,到达材料表面的活性粒子的数量增加,铝合金与复合材料的表面水接触角明显减小,润湿性提高,表面自由能增加。 当低温等离子体的处理时间足够长时,随着处理时间的增加,材料表面的润湿性与表面自由能虽有所增加但是增加的幅度很小,这是因为当处理时间足够长时,材料表面活性基团数量几乎达到饱和状态,故处理时间增加到一定值时, 材料表面的接触角与表面自由能几乎不变。 根据扩散理论,润湿性增加对粘接强度的提高有促进作用[11,12]。

2.2 表面显微形貌

图3 为铝合金经低温等离子体处理前后表面SEM形貌,处理时间为60 s。 从图中可以看出,低温等离子体处理前后铝合金表面都只有些许的机械划痕,处理后表面显微形貌并未发生明显的变化。 图4 为碳纤维复合材料LTP 处理前后表面SEM 显微形貌。 从图中可以看出LTP 处理后的试样表面有些许的碳纤维裸露出来,原始试样表面未观察到任何裸露的碳纤维,说明碳纤维复合材料处理后表面显微形貌发生改变,粗糙度增加,有利于粘接强度的提高。 通过2 种材料处理前后的SEM 形貌对比发现,在处理60 s 的工艺下,铝合金表面显微形貌未发生明显变化,复合材料表面显微形貌发生变化,可能原因是铝合金是金属材料,硬度及熔点等性能都比复合材料高,故在此工艺下,铝合金的表面显微形貌未发生明显变化,复合材料表面显微形貌发生变化。

图3 铝合金LTP 处理前后表面微观形貌Fig. 3 Surface morphology of aluminum alloy before and after surface treatment

图4 复合材料LTP 处理前后表面显微形貌Fig. 4 Surface micromorphology of composites before and after treatment

2.3 XPS 分析

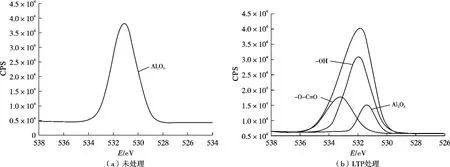

图5 为对铝合金表面进行XPS 分析的O1s 的光谱图,利用最小二乘法对O1s 曲线进行拟合,通过拟合图可以看出,未处理时氧元素只有1 个峰位,即Al2O3峰(531.1 eV),经过LTP 处理后,氧元素峰位可以拟合出3 个峰,分别为峰位531.1 eV 对应Al2O3,峰位在532.3 eV 附近对应-OH 基团,峰位在533.2 eV 左右对应-O-C =O基团,且氧元素主要以羟基的形式存在,其次是-O-C =O基团,故低温等离子体处理后,铝合金表面含氧官能团的种类及数量增加,表面极性增强,根据化学键结合理论,有利于增加其粘接强度。 图6 为复合材料LTP 处理前后表面XPS 谱。 图6a,6b 分别为LTP 处理前后XPS 全谱,从图中可以看出处理后氧元素含量明显增加,碳元素含量有所下降。 利用最小二乘法对C1s 进行分峰拟合如图6c,6d 所示,可以拟合出3 种峰,分别为结合能在284.8 eV 附近的碳氢键或碳碳单键(C-H、C-C),结合能在286.1 eV 附近的碳氮或碳氧单键(C-N、C-O),结合能在289.1 eV 附近的碳氧双键(C =O、-O-C =O)。 LTP 处理后复合材料表面活性基团的数量明显增加。 氧元素含量以含氧官能团的形式增加,根据化学键理论,含氧官能团增加有利于粘接时形成化学键结合,有利于粘接强度的提高[13,14]。

图5 铝合金LTP 处理前后表面XPS 谱的O1s 拟合Fig. 5 O1s fitting diagram of surface XPS spectra of aluminum alloy before and after LTP treatment

图6 复合材料LTP 处理前后表面XPS 谱Fig. 6 Surface XPS spectra of composites before and after LTP treatment

2.4 拉伸剪切强度

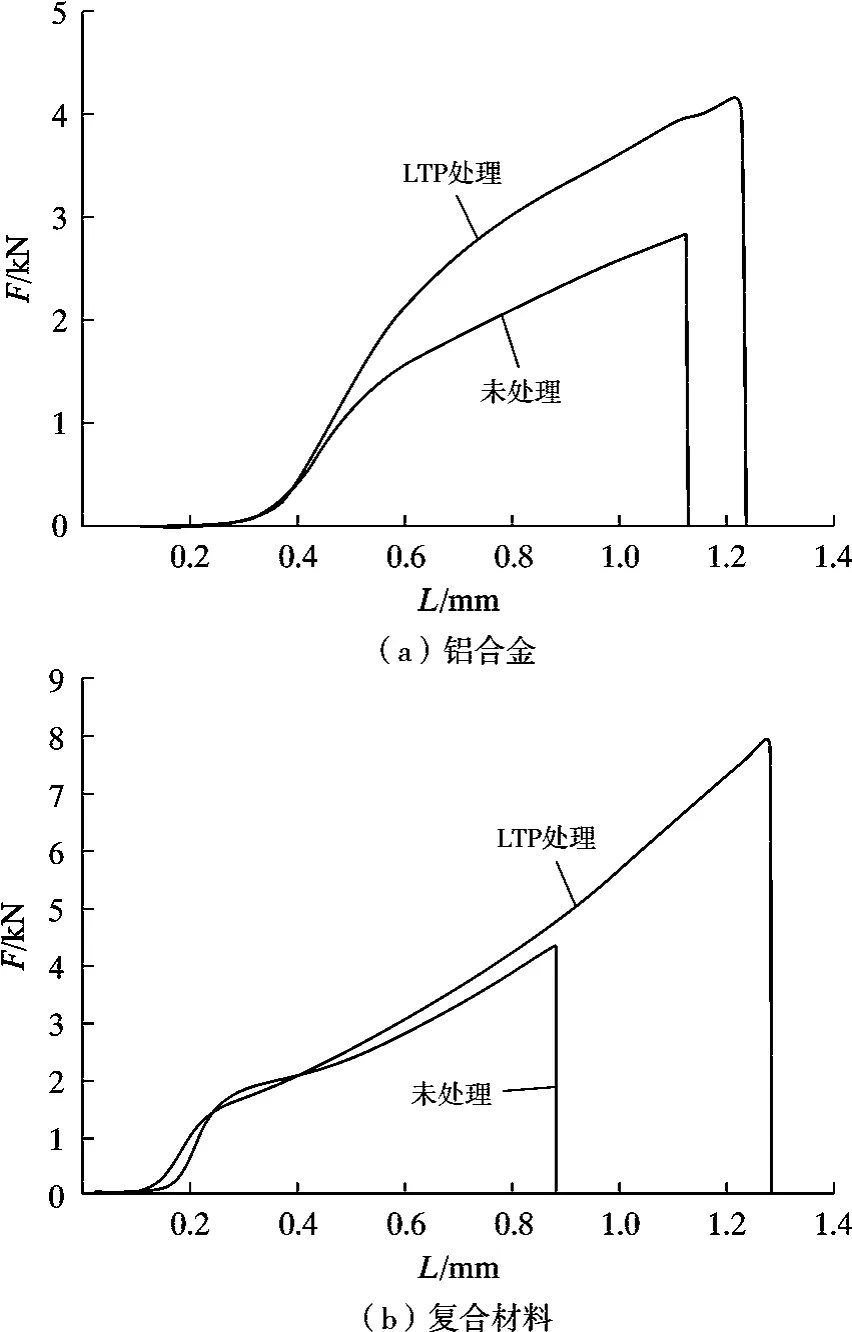

根据GB/T 7124-2008 标准,单搭接拉伸剪切试验的粘接区域为25.0 mm×12.5 mm,面积为25 mm×25 mm 试样的一半,故使用LTP 对搭接区域处理时间为30 s。 图7 为2 种材料经过LTP 处理前后的拉伸剪切试验载荷-位移曲线,曲线为每种工艺下5 组数据的其中1 组。

图7 拉伸剪切试验载荷-位移曲线Fig. 7 Load-displacement curve of tensile shear test

从图7a 可以看出,铝合金经过LTP 处理后,拉伸剪切所需要的载荷明显大于未处理试样的拉剪载荷,说明经LTP 处理后,粘接强度有所提高,平均拉剪强度如表1 所示,LTP 处理后铝合金拉伸剪切强度为14.3 MPa,与未处理试样相比强度提高了37.5%。 从图7b可以看出,复合材料LTP 处理后,拉伸剪切所需要的载荷明显增大,说明经LTP 处理后,复合材料粘接强度明显提高,从表1 可以看出复合材料未处理时其拉剪强度为16.6 MPa,LTP 处理后强度增加到26.9 MPa,提高了62.0%。 经过LTP 处理后,2 种材料的润湿性增加,表面能增加,表面极性官能团增加,根据化学键结合理论,其粘接强度增加;其中复合材料的表面粗糙度增加,根据机械结合理论,增强其粘接强度[14,15]。

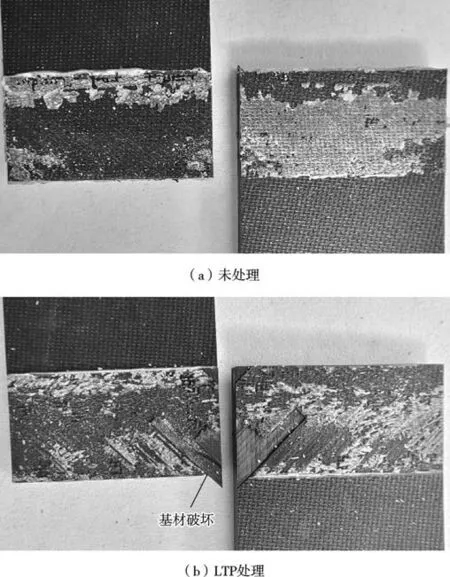

图8 为LTP 处理前后复合材料拉剪试样接头破坏图。 图8a 为未处理试样的搭接接头断口图,可以看出基体材料与胶黏剂完全分离,一侧为裸露的复合材料,对应的另一侧则为胶黏剂,且复合材料表面无损伤,说明胶黏剂的内聚强度大于胶黏剂与基体之间的界面结合强度,破坏形式为界面破坏。 图8b 为经过LTP 处理后的粘接失效接头断口图,从图中可以看出,部分区域的复合材料基材破坏,说明此时胶黏剂与基体之间的界面结合强度大于复合材料的层间剪切强度,导致基材发生损坏,此时的破坏模式为基材破坏。可以看出LTP 处理后粘接强度明显增加,破坏形式从界面破坏到基材破坏,LTP 处理后润湿性与表面能增加,粗糙度增加、表面活性增加共同作用导致粘接强度提高[14,15]。

图8 复合材料拉剪试样破坏接头Fig. 8 Composite tensile shear specimen failure joint

3 结 论

(1)铝合金与复合材料经LTP 处理后,表面水接触角明显减小,润湿性增加,表面自由能增加。 在处理时间为60 s 时,铝合金表面自由能增加1.8 倍,碳纤维/复合材料表面自由能增加了2.0 倍。

(2)经过LTP 处理后,铝合金表面形貌未发生明显变化,碳纤维复合材料表面显微形貌发生改变;通过XPS 分析处理后试样表面的氧元素含量都有所增加,且主要以含氧官能团的形式存在,根据化学键理论,为粘接强度的提高奠定了基础。

(3)经过LTP 处理后,铝合金与复合材料的拉剪强度都有所提高。 当处理时间为30 s 时,铝合金的拉剪强度提高了37.5%,复合材料的拉剪强度提高了62.0%。 这主要是由于LTP 处理后表面含氧官能团种类及数量增加,增强其表面活性及润湿性能,为粘接时在界面处形成化学键结合提供了基础。