泵式空间导叶用于多级液力透平的性能分析

2022-02-16贾凯凯张利红

贾凯凯,张利红

(华北水利水电大学电力学院,河南 郑州 450045)

在石油化工、钢铁冶金等领域,存在大量废弃的高压液体,通常由反转泵式液力透平进行余能回收。反转泵式液力透平直接反转不同类型的离心泵(主要是多级泵),其内部流态紊乱、效率低,促使众多学者开始研究水轮机模式多级液力透平[1-2]。在多级液力透平中,级间导叶影响其后的每一个过流部件,故而对透平整体性能影响很大。已有学者研究了水轮机模式多级液力透平常见的级间导叶[3-5],但为了寻求效率更高的级间导叶,本文根据水轮机模式多级液力透平的工况对深井离心泵中的新型空间导叶进行参数优化设计,使其可用于水轮机模式多级液力透平中。

在研究深井离心泵中的新型空间导叶的众多文献中,丛小青[6]等为优化离心泵,选取空间导叶的包角等因素,对实验模型进行计算分析,得出空间导叶叶片包角对扬程和效率的影响较大。袁丹青[7]等研究了新型空间导叶的叶片进口安放角、叶片包角、叶片出口安放角和进口扭曲叶片包角,得出叶片进口安放角对新型空间导叶效率影响最大。许爽[8]等研究空间导叶式压水室后得出:导叶出口圆周速度在出口角为直角时大幅降低;存在较优的叶片进口角能降低叶片进口冲击;包角的大小与流道扩散度息息相关。进一步研究得出轴向长度对额定效率影响最大。张人会[9]等进行了模拟分析,计算结果表明:叶片进口水流拥挤程度在叶片包角增大时加剧,且叶片包角过大可能使导叶进口的水流更拥挤,效率及扬程指标反而会下降。周岭[10]等研究了导叶叶片数对泵性能的影响。通过模拟分析得出:小流量工况下,叶片数增加,泵的扬程升高;大流量工况下,叶片增多会占据流道面积,从而造成水力损失增多。程效锐[11]等运用正交设计法,选取空间导叶的4个参数,试验后得出:泵的扬程和轴功率受导叶叶片轴向长度影响明显;潜水泵效率受导叶进口宽度影响最大,且导叶叶片与导叶场域出口保持适当的距离能提升效率。

根据相关文献以及水轮机模式多级液力透平的工况,对深井离心泵中的新型空间导叶进行优化设计,并将其反向放置于水轮机模式多级液力透平中。选定新型空间导叶的主要试验因素:叶片数、叶片包角、叶片出口角和轴向长度,设计正交方案,建立模型并计算分析,以提高液力透平的余能回收效率。

1 正交试验方案

1.1 试验目的

探究深井离心泵式新型空间导叶用于水轮机模式多级液力透平时,空间导叶几何参数的变化对液力透平性能的影响规律,并找出各参数影响新型空间导叶性能的主次顺序。

1.2 试验对象

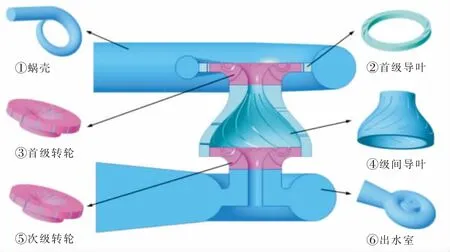

以水轮机模式二级液力透平为试验对象。液力透平部件包括:蜗壳、首级导叶、首级转轮、级间导叶、次级转轮和出水室。转轮单位设计扬程H为187m,额定流量Qr为0.89m3/s,额定转速n为1500r/min。

新型空间导叶参数根据转轮参数确定:导叶内流线进口直径D1=首级转轮出口内径=78mm,导叶外流线进口直径D2=转轮出口直径=290mm,导叶内流线出口直径D3=转轮进口直径=510mm,导叶外流线出口直径D4=首级导叶外径=624mm,导叶轴向长度L=(0.5—0.7)D3,导叶叶片数Z与转轮叶片数(14)互质,导叶叶片包角φ=60°—95°,叶片出口角α1=13.66°,叶片进口角α2=90°,导叶叶片厚度δ=6mm。

1.3 试验因素及试验方案

选定新型空间导叶的主要试验因素为:叶片数Z、叶片包角φ、叶片出口角α1和轴向长度L。根据各参数的取值范围确定各因素水平,如表1所示。选用L9(34)正交表,确定试验方案,如表2所示。

图1 泵式新型空间导叶参数示意图

表1 因素水平

表2 试验方案

2 计算方法

2.1 三维建模

本试验使用Creo4.0进行三维建模。分别建立各过流部件水体模型后,装配模型,构建整个计算域模型。装配示意图见图2。

图2 整体三维仿真模型水体图

2.2 网格划分

本试验把仿真模型导入ICEM进行网格划分,并采用非结构化网格的八叉树方法进行网格自动划分。为了尽可能降低网格数量的影响,基于方案1建立5种不同网格数量的模型,进行网格无关性分析。图3为网格无关性分析计算结果,可得,当网格总数达到700万以后,效率波动小于0.3%,可以忽略网格数量的影响。表3为各方案网格总数。

图3 网格无关性分析

表3 各方案网格总数

2.3 数值计算方法

本试验的模拟计算使用Fluent软件,数值分析采用定常计算,湍流模型为标准k-ε模型。计算收敛残差值RMS设置为10-5,计算迭代步数为1 000。

进口条件:蜗壳进口设置为速度进口,液力透平进口速度为13.9m/s。出口条件:出水室出口设置为无压出口,即P=0Pa。固壁条件:壁面采用无滑移壁面条件。

对模拟计算所得数据进行后处理时,相关计算公式如下:

扬程H:

效率η:

过流部件损失Ps:

式中:Pin为蜗壳进口总压,由软件模拟计算得出;Pout为出水室出口总压,由软件模拟计算得出;ρ为液体密度,103kg/m3;g为比例系数,9.81N/kg;M为轴扭矩,由软件模拟计算得出;n为额定转速,1 500r/min;Q为工作流量,0.89m3/s;Pin′为过流部件进口压力,由软件模拟计算得出;Pout′为过流部件出口压力,由软件模拟计算得出。

3 结果与分析

3.1 试验结果

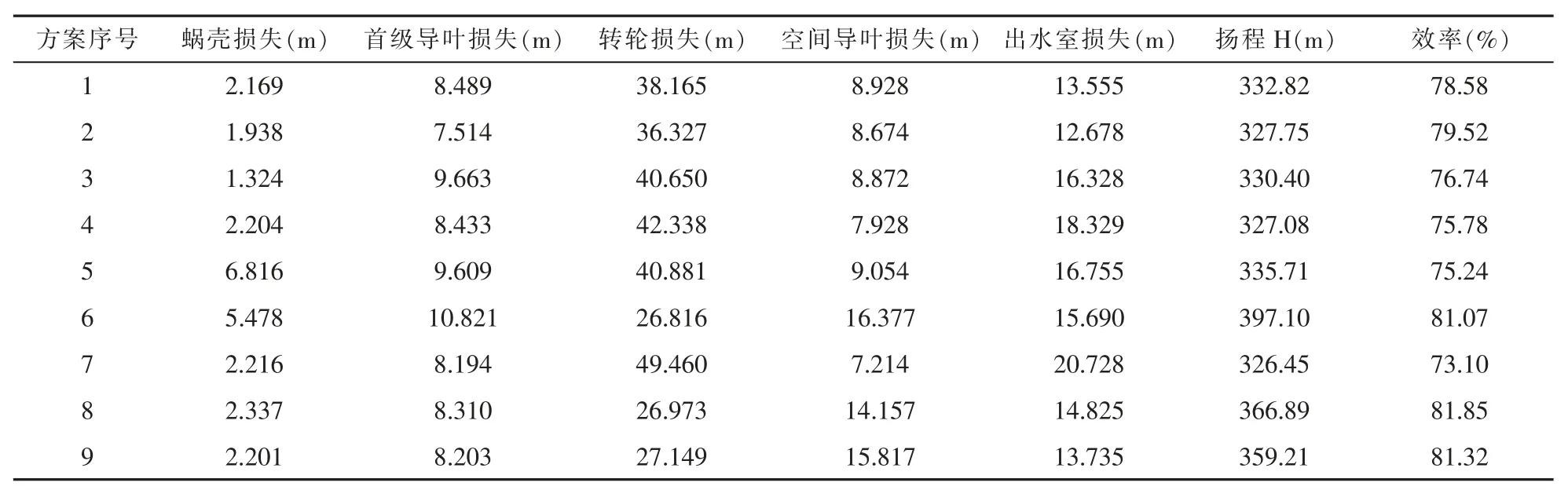

模型导入Fluent软件进行模拟计算,将所得数据代入式(1)—(3),计算后得出额定工况(Q=0.89m3/s)下9组方案的各过流部件损失、扬程和效率值,结果如表4所示。

3.2 性能分析

在9组方案中,扬程极差为397.10-326.45=70.65m,方案6的扬程最高,达到397.10m,满足设计要求,其参数组合为A2B3C1D2;效率极差为81.85%-73.10%=8.75%,方案8的效率最高,达到81.85%,其参数组合为A3B2C1D3。

由表4蜗壳和首级导叶的损失可知,空间导叶参数变化基本不影响在其前的过流部件。再结合转轮、空间导叶和出水室三者的损失,可知空间导叶参数变化对空间导叶、下一级转轮和出水室本身的影响很大,参数组合较优的方案中,空间导叶、转轮和出水室三者的损失之和相对更小,故而效率更高。由此可空间导叶对水轮机模式多级液力透平的影响很大。

表4 数值计算结果

3.3 因素分析

对正交试验的结果进行极差分析,结果如表5所示。K分别为各因素同一水平的相同评价指标值的平均值,例如扬程指标中叶片数的K1=(332.82+327.75+330.40)/3=330.32(m)。R为同一因素各水平K值的极差,例如叶片数的Rh=Rmax-Rmin=353.29-330.32=22.97(m)。

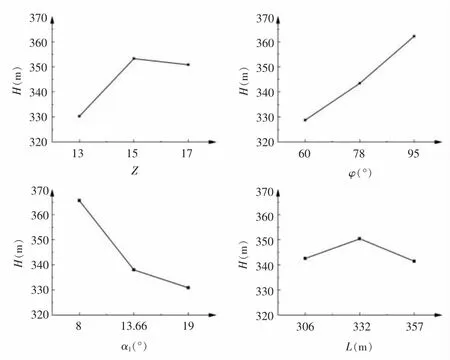

以同因素三个水平为横坐标,扬程和效率分别为纵坐标,绘制同因素各水平K值与扬程和效率的关系图,如图4、图5所示。

图4 因素-扬程关系图

图5 因素-效率关系图

在表5中,各因素的R值均不相同,说明所选因素对水轮机模式多级液力透平的性能影响程度不同。根据R值大小,可以得出各因素对扬程和效率的影响主次顺序均为:C>B>A>D。

表5 极差分析表

由图4和图5,可得各因素与评价指标之间的关系:

叶片数为Z2(15)时扬程最高,但在叶片数为Z3(17)时,效率较高。由于叶片数对扬程和效率的影响趋势不同,故仍需进一步试验,选取更多数据,寻找最优叶片数。

随着包角增大,扬程和效率逐渐升高,但扬程斜率由小变大,效率斜率由大变小。由于试验在包角的取值范围内选取了3个值,数据较少,所得结果仅为大致走势,且包角为78°、95°效率相差仅0.84%,因此包角最优值仍需进一步试验来确定。

随着叶片出口角减小,扬程和效率逐渐升高。但在空间导叶和次级转轮的过渡段,出口角过小会加剧相邻流道的水流影响,使得紊乱加剧。故出口角存在最优值使得扬程和效率最高。

叶片轴向长度为L2(332mm)时扬程最高,但轴向长度较小时,效率较高。由表4可知,轴向长度减小会减少空间导叶损失,可知水流进入次级转轮前拥有更多环量。同时轴向长度是影响叶型的关键因素,有必要进一步试验寻找最优值。

4 结论

1)把深井离心泵中的新型空间导叶用于水轮机模式多级液力透平,以水轮机模式二级液力透平为例,通过软件模拟分析,最高扬程达397.10m,最高效率达81.85%,满足设计要求。

2)选取4个因素对试验对象扬程和效率的影响主次顺序均为:C>B>A>D。

3)通过对正交试验结果进行极差分析,可得单因素影响:叶片数为Z2(15)时扬程最高,但在叶片数为Z3(17)时,效率较高;随着包角增大,扬程和效率逐渐升高,但扬程斜率由小变大,效率斜率由大变小;随着叶片出口角减小,扬程和效率逐渐升高;叶片轴向长度为L2(332mm)时扬程最高,但轴向长度较小时,效率较高。