工业固体废弃物再利用对混凝土抗压强度影响研究综述

2022-02-16王晨晨王学志贺晶晶

王晨晨,王学志,贺晶晶

(1.辽宁工业大学土木建筑工程学院,锦州 121001;2.中国电建集团西北勘测设计研究院工程实验监测院,西安 710000)

可持续发展是指当前人类的生产、生活和创 造行为,不会对未来人类的生存需求产生影响。该模式早在1987年就被称为世界的发展模式[1]。我国也自1972年开始开展生态环境保护工作[2]。近年来,随着工业化的不断发展以及国家对新型城镇化建设的大力推进,冶金废渣、建筑垃圾等副产品的产量也在不断攀增,而资源二次利用率却只有10%左右,当前这些工业固体废弃物的处理方式大多以堆放、填埋为主,不仅造成了土地资源紧张,也加剧了环境污染。在“十四五”规划中提到,当前我国大宗工业固体废弃物仍面临产生强度高、利用不充分、综合利用产品附加值低等严峻挑战。关于工业固体废弃物资源化利用的高质量途径探索成为当前研究重点。

混凝土力学性能良好,具有耐久性、低成本、高刚性等诸多优点,是土木工程中最广泛使用的建筑材料。混凝土绿色化是可持续发展和生态环境保护的重要环节。将各行业产生的固体废弃物综合应用于混凝土无疑属绿色混凝土范畴[3],这不仅响应了国家“十四五”规划中关于该领域的主要目标,即:到2025年,大宗固体废弃物的综合利用能力显著提升,利用规模不断扩大,新增工业固体废弃物综合利用率达到60%,实现了资源的二次利用。还能降低混凝土制备的经济成本,利于保护生态环境,产生经济效益的同时也产生了生态效益。

通过归纳大量文献研究,总结了众多学者在该研究领域的工作进展和研究成果,总结了关于硅锰渣、粉煤灰和煤矸石这3种固体废弃物的物理化学特性,然后从理化性质角度对工业固废应用于混凝土制备中的可行性作出了一定的机理分析,并进一步讨论了不同的掺量水平对混凝土抗压强度的影响,系统性的针对工业固体废弃物的再利用对混凝土的抗压强度的影响研究现状进行了综述。

1 工业固体废弃物的物理化学特性

1.1 硅锰渣

硅锰渣的结构疏松,外观常为浅绿色,由一些形状不规则的多孔非晶体粒组成[4],颗粒密度在2.94cm3左右[5]。研究得出硅锰渣具有很强的抗湿干、冻融、温度变化和化学腐蚀的能力[6],且有与高炉炉渣相似的硅钙性质,但其化学成分不同[7],表1为硅锰渣的主要化学组成成分及含量,且可以看出硅锰渣的主要化学组成为SiO2和CaO,其次是Al2O3和MnO,其含量总和接近90%,由于硅锰渣中MnO含量较低,CaO比例较高,这使其可以替代水泥用于混凝土[8]。

表1 硅锰渣的主要化学成分组成

1.2 粉煤灰

粉煤灰由细小的粉状颗粒组成,主要为球形、固体或中空,大部分为玻璃性质(无定形),平均粒径<20μm[9],比表面积在170m2/kg到1 000m2/kg之间,pH值在1.2到12.5之间[10],质地很轻。粉煤灰主要组成成分中按照氧化物的含量由大到小依次为:SiO2>Al2O3>Fe2O3>CaO>MgO>K2O[11]。根据CaO含量是否大于10%,粉煤灰被分为胶凝灰或者火山灰,具有火山灰性质的主要是F类(由燃烧无烟煤或烟煤所得,CaO含量一般低于10%)粉煤灰[12],其中的SiO2与CaO水化释放的Ca(OH)2反应生成CaO.SiO2.2H2O,使得F级粉煤灰替代部分水泥时可以降低水化热,从而降低混凝土早期开裂的风险[13],此特性使其在混凝土和其他建筑应用中可以替代水泥使用。

1.3 煤矸石

煤矸石(图1a)是在煤成形过程中与煤共同沉积的有机化合物和无机化合物混合在一起的岩石,通常呈薄层,其外观呈黑色或灰黑色,表面多粘附煤泥和细颗粒,呈疏松状,片状颗粒和孔隙较多,性能波动较大。煤矸石在一定温度下经过长期堆放会发生自燃,形成自然煤矸石(图1b),自然煤矸石堆积密度通常在900kg/m3—1 300kg/m3,且孔隙率高,含碳量低,具有一定的火山灰特性[14]。煤矸石与普通石子相比,由于其松散密度在1 100kg/m3左右,所以多用于制备轻骨料混凝土。

图1 煤矸石图片[15]

2 工业固体废弃物对混凝土抗压强度影响研究现状

抗压强度是指标准试件在压力作用下直至破坏时的临界值,单位面积所能承受的最大压力,是混凝土基本力学性能之一,是开展其它性能试验的前提条件。由于固体废弃物的加入本身会使混凝土强度降低,而抗压强度是固体废弃物掺加量对强度损失最直观的体现,只有当抗压强度在规范要求范围内,对其他力学性能及耐久性进行研究才有意义。通过实验室试验研究不同因素对混凝土抗压强度的影响,从而也为实际工程中混凝土应用提供依据。

下文通过总结国内外学者对硅锰渣、粉煤灰、煤矸石掺量对混凝土抗压强度的影响,总结出将其当做原材料时,用于混凝土制备的最佳掺量范围。

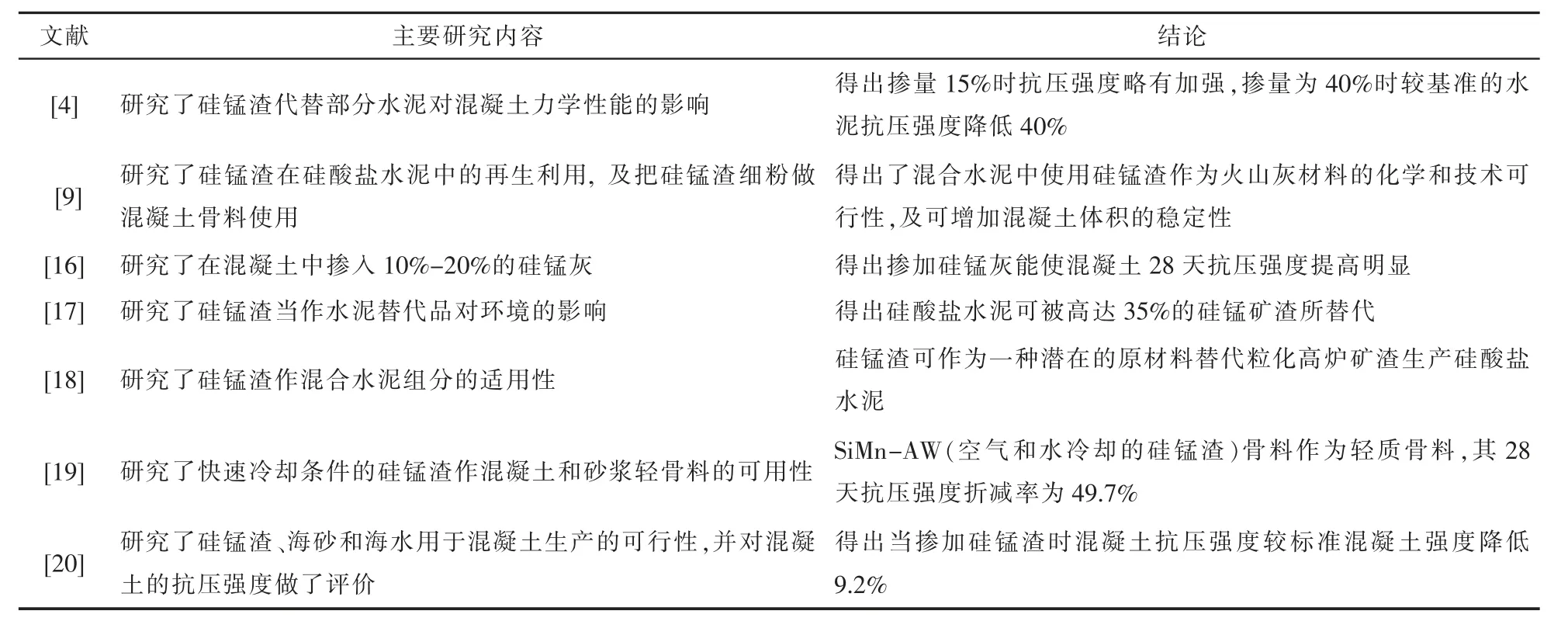

2.1 硅锰渣对混凝土抗压强度影响的研究

我国钢铁产量居世界首位,随着钢铁产量的增加,工业环节所产生的废弃物硅锰渣的产量也居高不下,如何对硅锰渣进行最佳资源化处理是我们一直探究的。国内外学者通过将硅锰渣筛分、磨细用做胶凝材料或轻骨料进行了研究,表2主要为不同学者将硅锰渣作原材料使用时对混凝土抗压强度的影响进行的研究。

表2 国内外学者对硅锰渣的研究

当前对硅锰渣的研究多数以国外学者偏多,且其研究方向都比较分散或与其他材料一起使用[9]。从文章中可以看出硅锰渣最常用做的材料还是取代部分水泥,且用量都不超过40%,掺量为15%时一般为最佳掺量,强度降低可接受范围掺量为30%[4,16,17]。

硅锰渣中高含量的SiO2和Al2O3,所表现出的火山灰特性使其可以取代胶凝材料用于混凝土[18],但由于碱性氧化物的存在,这会抑制混凝土的强度发展,且硅锰渣由于其矿物学特性本身呈酸性,这也是限制其在混凝土中大量取代胶凝材料的原因之一。若可以通过一定的物理化学方法对硅锰渣进行一定的预处理便可以提高其在混凝土中的掺加量,提高硅锰渣的利用率。

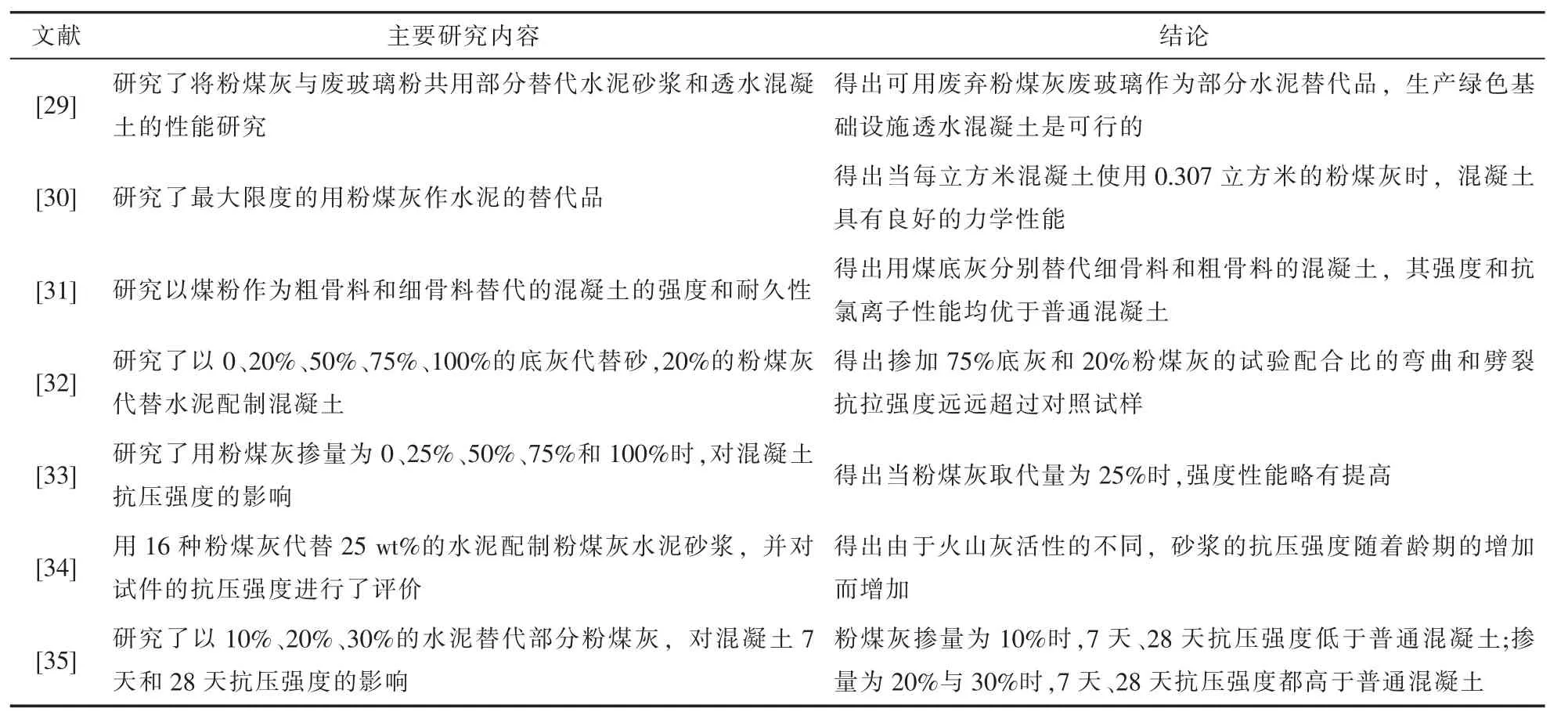

2.2 粉煤灰对混凝土抗压强度影响的研究

粉煤灰作为一种工业废料,合理利用于混凝土不仅可以降低水泥的使用,增强经济效益,而且对混凝土的后期强度还有一定的提高作用。粉煤灰部分取代水泥,对早期强度略有降低,对后期强度有一定提高作用主要是因为粉煤灰前期火山灰活性反映不充分,其胶凝性无法充分展现,而随着时间的增长,粉煤灰中的SiO2和Al2O3与水泥反应生成的Ca(OH)2越来越多,使混凝土后期强度、不透水性都有一定程度的增加。随着对粉煤灰研究的深入,其掺量已不仅限于规范中要求的30%,越来越多的研究开始侧重大掺量(即其掺量超出规范要求的30%甚至全部取代)粉煤灰对混凝土的影响,粉煤灰大掺量应用于混凝土可以更大程度上解决粉煤灰的用量。粉煤灰在混凝土中的应用已成为研究重点,表3、表4分别介绍了国内外学者对将粉煤灰用于混凝土时对混凝土抗压强度的影响研究。

表3 国内学者对粉煤灰的研究

表4 国外学者对粉煤灰的研究

通过不同学者对粉煤灰的研究可以看出当粉煤灰的掺量在10%—15%时,其力学性能表现最好[21,22],当增大粉煤灰的掺量时,其前期性能降低明显,但对后期强度有一定的提高作用[23-26],原因除了SiO2和Al2O3与水泥发生化学反应生成了Ca(OH)2外,还因为粉煤灰中粒径很小的微珠和碎屑在水泥中可以相当于未水化的水泥颗粒,极细小的微珠相当于活泼的纳米材料,能明显地改善和增强混凝土及制品的结构强度,提高匀质性和致密性[27-28]。

综合学者们的研究可以看出粉煤灰掺量超过30%时性能开始出现明显降低[30,32,33],而在大掺量粉煤灰研究中有的学者得出当粉煤灰掺量60%时,水泥砂浆180天的抗压强度可以达到标准水泥砂浆的95%,当研究大掺量粉煤灰时还可以通过碱激发等化学方法在一定程度上增加其强度,通过部分学者对大掺量粉煤灰的研究,可以看出混凝土后期强度的优势明显优于早期强度[34],突出了研究大掺量粉煤灰时的研究重点,也为将粉煤灰大掺量用作混凝土胶凝材料提供了依据,这也可以更好地大批量处理粉煤灰。

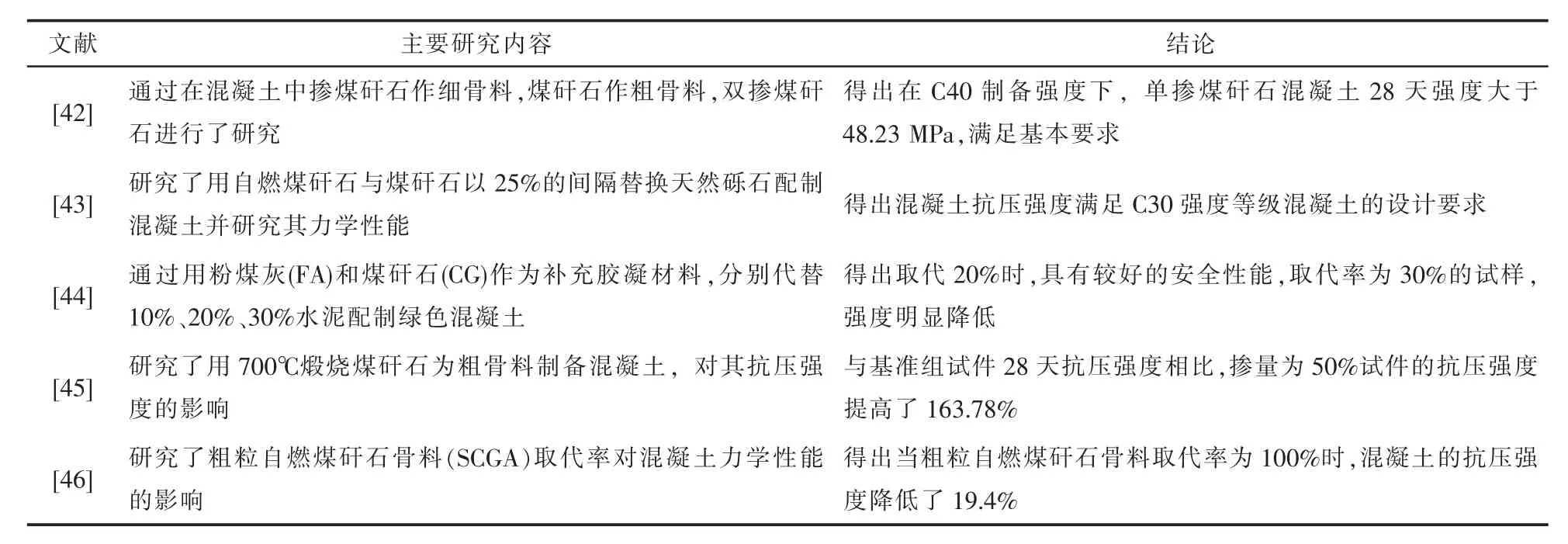

2.3 煤矸石对混凝土抗压强度影响的研究

冬季北方地区的供暖需要消耗大量煤炭,煤炭的开采与洗选必然会产生煤矸石,煤矸石的大量堆放不仅会占用土地,煤矸石的长期堆放会使硫化物溢出污染大气,甚至长期堆放的煤矸石会发生自燃造成火灾的发生。当前国内煤矸石的用途多为回收煤炭和黄铁矿、用于发电、制造建筑材料等,但煤矸石的整体利用率仍然不高,为提高煤矸石的利用率,多数学者将煤矸石用作混凝土骨料,因为混凝土的易取材和使用普遍性,如果煤矸石在混凝土中合理应用,将会很大程度上降低煤矸石对堆放对环境和土地造成的污染。

表5 和表6分别为国内外学者将煤矸石单独或者与其他材料混合作为混凝土原料对混凝土抗压强度影响的研究。

表5 国内学者对煤矸石的实验研究

表6 国外学者对煤矸石的实验研究

通过上述研究可以看出单掺煤矸石的混凝土其掺量在30%以下性能影响最小,掺量超过30%会使混凝土强度降低明显[36-39],原因主要是煤矸石内部结构疏松多孔[40],且煤矸石掺量过大会形成强砂浆包裹弱骨料的现象,充当粗骨料的煤矸石无法发挥其作用,致使混凝土强度降低。有的学者会在煤矸石混凝土的基础上研究粉煤灰掺量对其性能的影响,这使粉煤灰与煤矸石可以共同消耗,大程度的增加固废用量,在煤矸石混凝土基础上掺加粉煤灰时,按其掺量不同,60天或90天抗压强度能达到甚至超过未掺粉煤灰的煤矸石混凝土[41]。

这些研究多以自然煤矸石为研究对象,同样得出当煤矸石掺量不大时,可以使混凝土抗压强度满足规范要求[42,43],但当煤矸石掺量超过30%时,抗压强度出现明显降低[44],这是因为自然煤矸石较原状煤矸石来说含碳量低,且火山灰特性增强,使其与水泥界面的结合得以改善,所以在强度变化上自然煤矸石普遍优于原状煤矸石[45]。也有的学者得出当自然煤矸石100%取代粗骨料时,混凝土强度较基准强度降低19.4%[46]。

煤矸石自身疏松多孔,吸水率大是降低混凝土强度的主要原因,且煤矸石自身强度劣于天然骨料的强度,这导致其在混凝土中的掺加量不宜过高,避免引起过多的强度损失;其煤矸石本身的不稳定性会使混凝土产生裂缝,这也是在研究和实际应用中应高度重视的问题,在实验室实际应用煤矸石时常用高温煅烧等方法除去一些表面杂质,尽量减小其对强度损失的影响。

3 结语

1)通过对各种固体废弃物的物理化学特性总结得出,将其掺入混凝土取代部分原材料具有一定的可行性。

2)通过分析其各自的掺量对混凝土抗压强度的影响得出,通过控制其掺量可使取代部分骨料后的混凝土达到标准抗压强度的要求。

3)通过固体废弃物综合应用于混凝土大大降低了工业废弃物的堆放对环境造成的危害,响应了可持续发展和生态环境保护的号召,降低了混凝土的生产成本,有利于提高企业和社会的经济效益。

4)硅锰渣、煤矸石、粉煤灰各自作为一种工业废弃物应用于混凝土有一定的可行性与合理性,但其掺量也局限在某一定量,如何大宗化的利用工业固体废弃物,将其综合应用于混凝土以及对混凝土性能的影响值得我们继续探究。