CS外墙挂板节点区域竖向承载能力试验及有限元分析

2022-02-16常铭昊马小永

常铭昊,晋 强,马小永,朱 琳,胡 荻

(1.新疆农业大学 水利与土木工程学院,新疆 乌鲁木齐 830052;2.新疆冶金建设(集团)有限责任公司,新疆 乌鲁木齐 830000;3.新疆BIM及装配式工程技术研究中心,新疆 乌鲁木齐 830052)

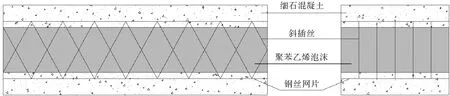

装配式建筑是一种绿色环保的建筑模式,具有节约资源和能源、减少施工污染、提高施工效率和质量安全水平等优点,是推进建筑业供给侧结构性改革和新型城镇化发展的重要举措。新疆地处我国西北地区,气候恶劣且属于地震多发区,对于围护结构有着较高的要求。混凝土夹芯板(concrete sandwich panel,CS板),是使用高强度镀锌钢丝焊接成立体的空间网架、中间填充聚苯乙烯泡沫塑料形成的刚性整体(图1),在芯板两侧浇筑混凝土面层形成的具有轻质、高强、隔声、隔热、保温、防火、抗震等性能的新型多功能复合预制装配式构件。

图1 CS板构造示意图Fig. 1 Diagram of concrete sandwich panel

国内外科研人员对装配式结构进行了大量试验和分析。Amran等[1]对混凝土夹芯板进行轴心受压试验并辅以有限元分析,证明试件的极限承载能力随着高厚比的增加,呈非线性下降趋势。Alchaar等[2]对轴向偏心受压状态下的混凝土夹芯板进行了有限元分析,发现该混凝土夹芯板的复合作用会使其呈塑性破坏模式。Fernando等[3]使用可降解材料作为夹芯层,制成轻质混凝土夹芯板并通过试验证明其能够满足承重墙和非承重墙使用要求。王来等[4]设计并制作出一种带拉条多腔钢板混凝土组合墙,其承载力、塑性变形能力、耗能能力和抗震性能良好。吴金虎等[5]对预制混凝土外墙挂板上承式节点进行分析,提出外墙挂板节点承载力的计算方法。肖明等[6]提出在不同工况下点支承外墙挂板与主体结构连接节点的计算公式。李清海等[7]采用不同配筋率的钢丝网片对混凝土外墙挂板进行增强增韧,分析配筋率对混凝土外墙挂板在弯曲荷载作用下不同阶段强度、挠度的影响规律,结果表明试件的比例极限强度、破坏强度及其对应挠度均随配筋率的增加呈线性增加趋势。王秀芬等[8]结合试验提出了CS板的轴心受压临界承载力公式。王凯等[9]通过有限元方法分析荷载作用形式、斜插丝和开洞等因素对CS板竖向承载力的影响。目前,CS板已经在实际工程领域得到广泛应用[10-11],但是对CS外墙挂板承重节点部分的研究还较为欠缺。因此本研究采用试验与有限元分析相结合的方法,对CS外墙挂板节点区域的竖向承载能力进行研究,为CS外墙挂板的节点区域设计提供参考。

1 试验概况

1.1 设计思路

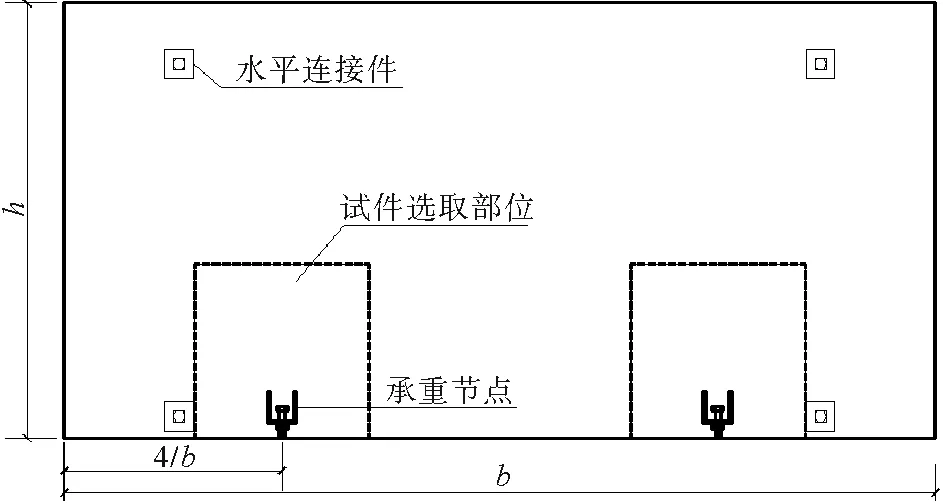

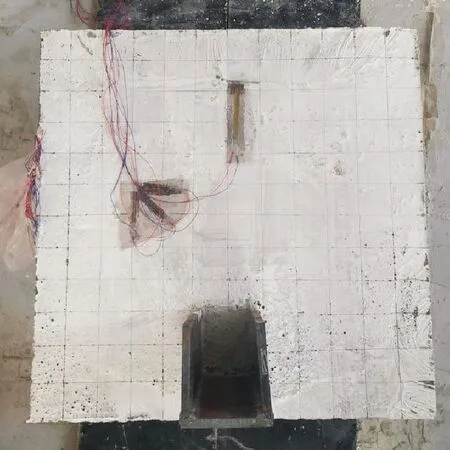

外墙挂板作为装配式建筑中最大的围护结构,其竖向承重节点的承载能力至关重要。实际使用过程中,外墙挂板的承重节点主要承受其自重及竖向地震荷载等竖向力的作用。考虑外墙挂板在承受竖向荷载时应力主要集中在承重节点周围,针对CS外墙挂板的节点区域进行试验设计及试件制作(如图2所示),并通过试验与有限元模拟探究其承载能力。

图2 试件选取部位示意图Fig. 2 Diagram of selected area of specimens

1.2 试件设计与制作

1.2.1 试件设计

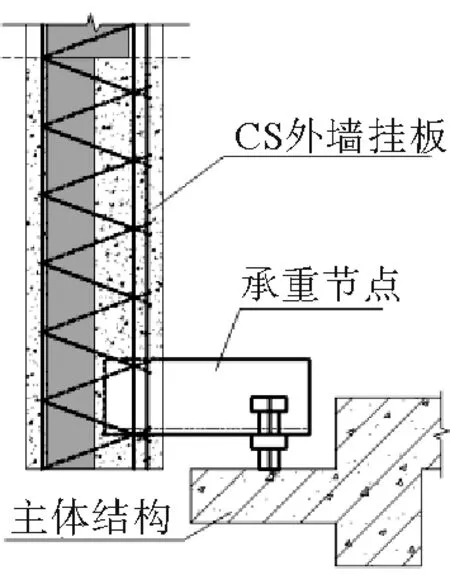

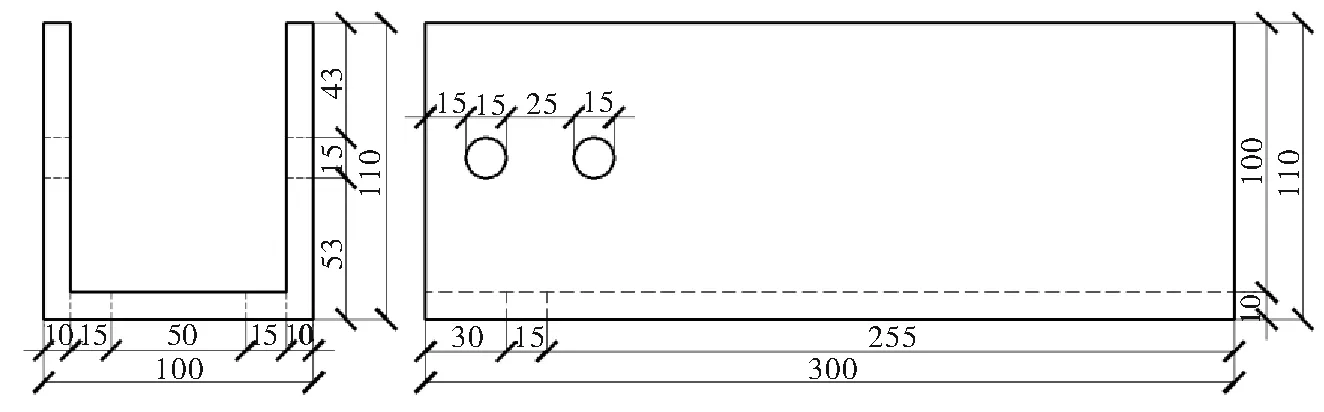

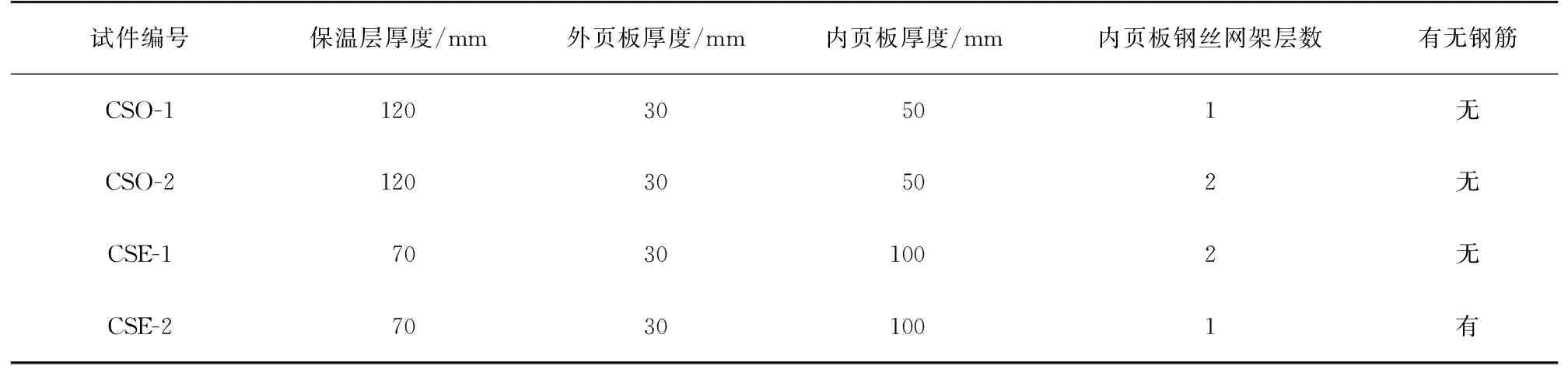

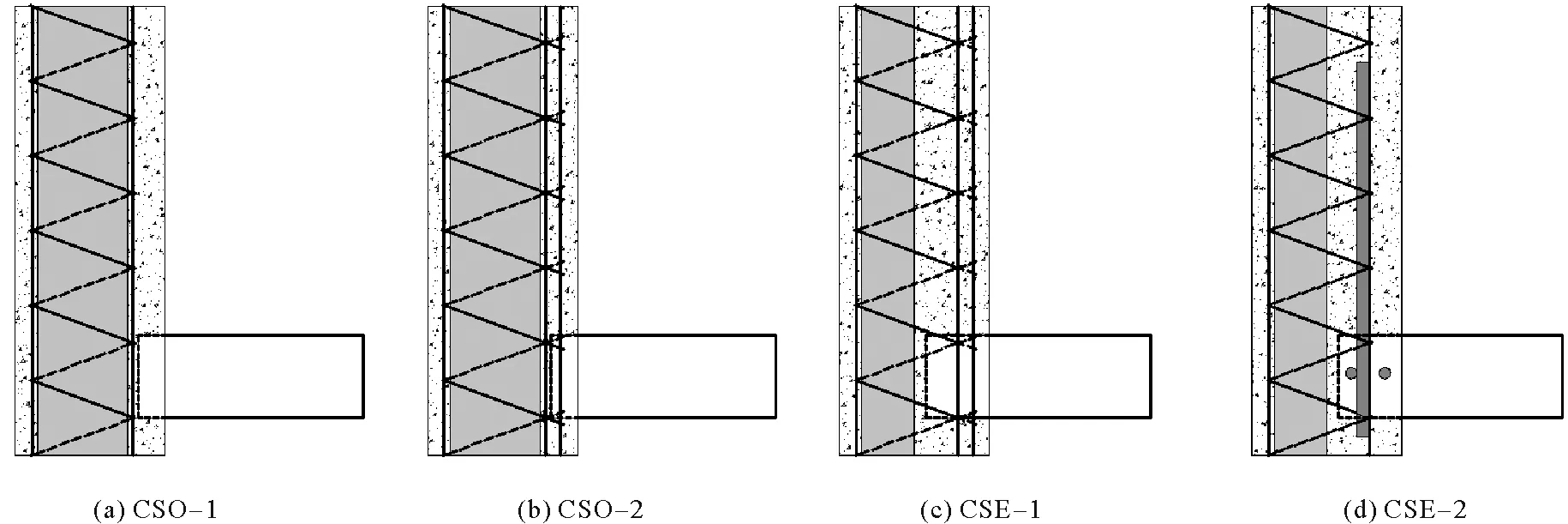

设计并制作了4种CS外墙挂板节点区域的试件,CS板根据《钢丝网架混凝土复合板结构技术规程》[12]制作,试件根据国家建筑标准设计图集《预制混凝土外墙挂板(一)》[13]设计,CS外墙挂板与主体结构连接见图3,槽钢节点尺寸详图见图4。墙板尺寸均为600 mm×600 mm×200 mm,钢丝网片规格为50 mm×50 mm,4种试件的变量参数为:聚苯乙烯泡沫保温层厚度、混凝土内页板厚度、内页板的钢丝网片层数以及有无钢筋,各试件的主要参数详见表1,构造示意见图5。

图3 墙板与主体结构连接示意图Fig. 3 Diagram of connection between CS panel and main structure

图4 承重节点尺寸详图Fig. 4 Details of channel joint dimensions

表1 墙板试件基本参数Tab. 1 Basic parameters of specimens

图5 CS外墙挂板节点构造示意图Fig. 5 Diagram of joint construction of CS exterior cladding panels

试件的混凝土设计强度等级为C30,浇混凝土后养护28 d,实测混凝土的立方体抗压强度为31.2 MPa,钢丝、钢筋以及钢板的基本力学性能如表2所示。

表2 钢材的力学性能Tab. 2 Mechanical properties of steel

1.2.2 试件制作流程

选定混凝土配合比后,开始CS外墙挂板节点试件的制作,制作流程为:切割CS板→浇筑外页板→养护7 d→CSO-2、CSE-1额外焊接钢丝网→焊接节点→浇筑内页板→养护28 d→试件脱模→粘贴混凝土应变片→试件刷白并画线→开始试验。

1.3 试验量测及加载方案

1.3.1 量测方案

试验仪器:TS3826静态电阻应变仪、百分表、放大镜、位移计、液压千斤顶、压力传感器等。采集的数据有:混凝土应变、墙板的轴向位移、开裂荷载、极限荷载等。

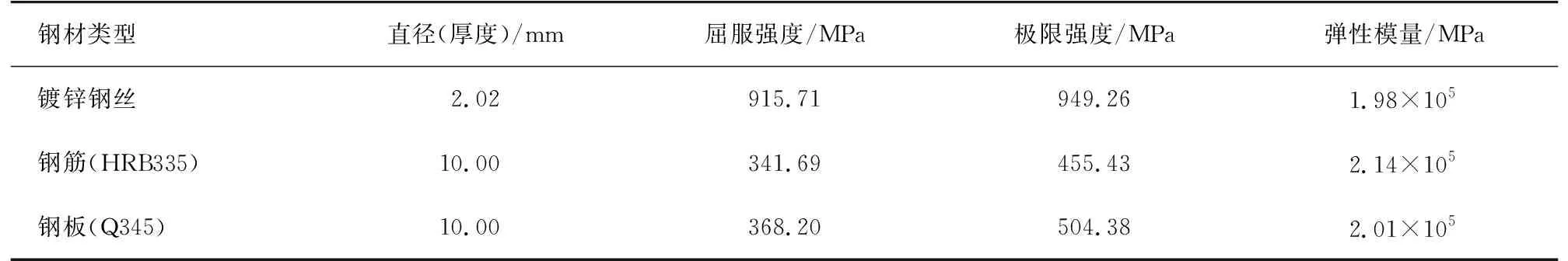

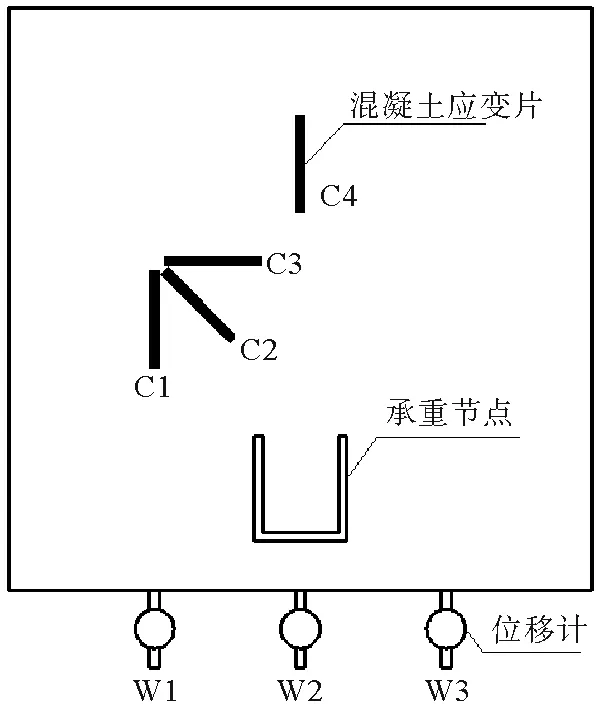

使用位移计测量墙板底部的竖向位移,墙板裂缝的发展状况则使用放大镜进行观察。试件如图6,混凝土、竖向位移的测点布置如图7所示。

图6 试件示意图Fig. 6 Diagram of specimens

图7 混凝土应变片和位移计布置Fig. 7 Concrete strain gauge and displacement meter layout

1.3.2 加载方案

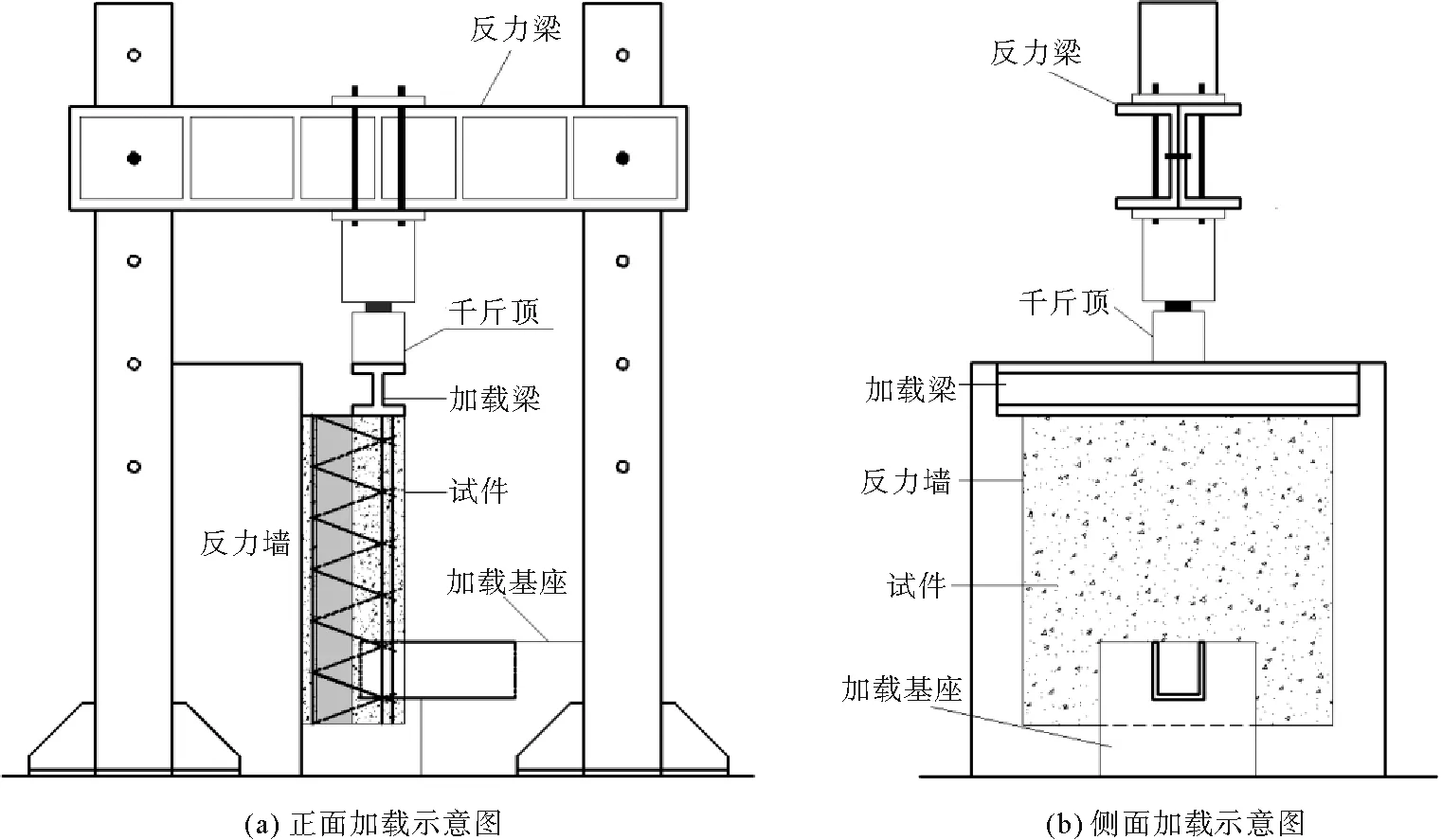

加载装置如图8所示,目的在于测量外墙挂板承重节点的极限承载能力。反力墙和加载基座用于限制试件除竖直方向以外的位移,模拟外墙挂板承重节点真实的受力情况。竖向均布荷载由千斤顶通过分配梁施加在内页板上;墙板外页板通过反力墙固定,限制其水平位移;承重节点直接嵌入加载基座预留出的凹槽中,限制其水平和竖直向下位移,内页板与加载基座的水平距离为50 mm。

图8 加载装置Fig. 8 Loading device

采用单调分级加载,根据有限元计算结果得到极限承载能力预估值,使用100 t压力试验机进行加载,CSO-1、CSO-2每级荷载为4 kN,试件开裂后每级荷载为2 kN;CSE-1、CSE-2每级荷载为18 kN,开裂后每级荷载为9 kN。每施加一级荷载后静置2 min以观测试件形态和采集数据。

1.4 试件加载变化

4块试件的加载变化基本相同。在施加荷载的初始阶段,墙板外观无明显变化;继续加载至接近开裂荷载时,试件表面无裂缝产生,节点区域的内部因混凝土和钢丝受压发出响声;随后板底传来持续轻响,槽钢底部混凝土出现细小裂缝并逐渐蔓延;继续加载,底部和内页板混凝土凸起并大块脱落,槽钢外端向上翘起,试件失去承载能力,宣告被破坏。

4块试件的破坏形态如图9所示,最终破坏形式均为节点周边区域产生局部压溃,墙板其他部位无明显变形。由于4块试件的高厚比相较于实际墙板小,在加载过程中水平变形较小,当试件接近极限承载能力时破坏较为迅速,试件均表现为脆性破坏。4块试件的节点均无明显弯曲、破坏现象,说明试件所使用的承重节点刚度满足使用要求。墙板试件外页板均无明显破坏现象。

图9 CS外墙挂板试件破坏形态图Fig. 9 Failure pattern diagrams of specimens

2 试验结果与分析

2.1 破坏形态分析

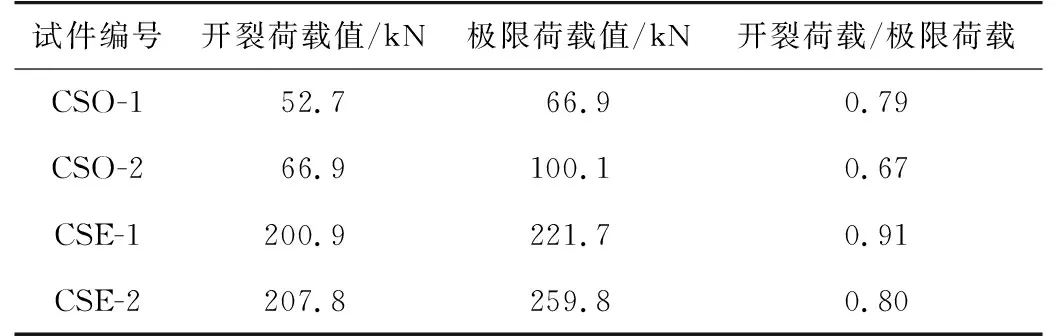

表3为试件开裂与破坏荷载对比:

表3 CS外墙挂板试件开裂荷载与破坏荷载对比Tab. 3 Comparison of cracking load and failure load of specimens

1) 对比CSO-1和CSO-2可知,双层钢丝网架可以显著提升节点的承载能力,CSO-2的开裂荷载和极限荷载比CSO-1分别提升27%和50%,并且CSO-2开裂荷载与极限荷载的比值为0.67,说明在混凝土开裂后墙板没有立即失去承载能力。

2) 由内页板厚度为100 mm的两块试件可知,双层钢丝网片和单层钢丝网片加钢筋的两种加固方式的开裂荷载相差不大,CSE-2的极限荷载比CSE-1提升17%,分析原因主要是钢筋的屈服强度远大于钢丝,因此在混凝土开裂后仍具有相当的承载能力。

3) 与CSO-2相比,CSE-1的开裂荷载和极限荷载分别提升300%和221%,说明内页板节点区域混凝土面层的厚度对提高外墙挂板的竖向承载能力起关键作用。

2.2 荷载-位移曲线分析

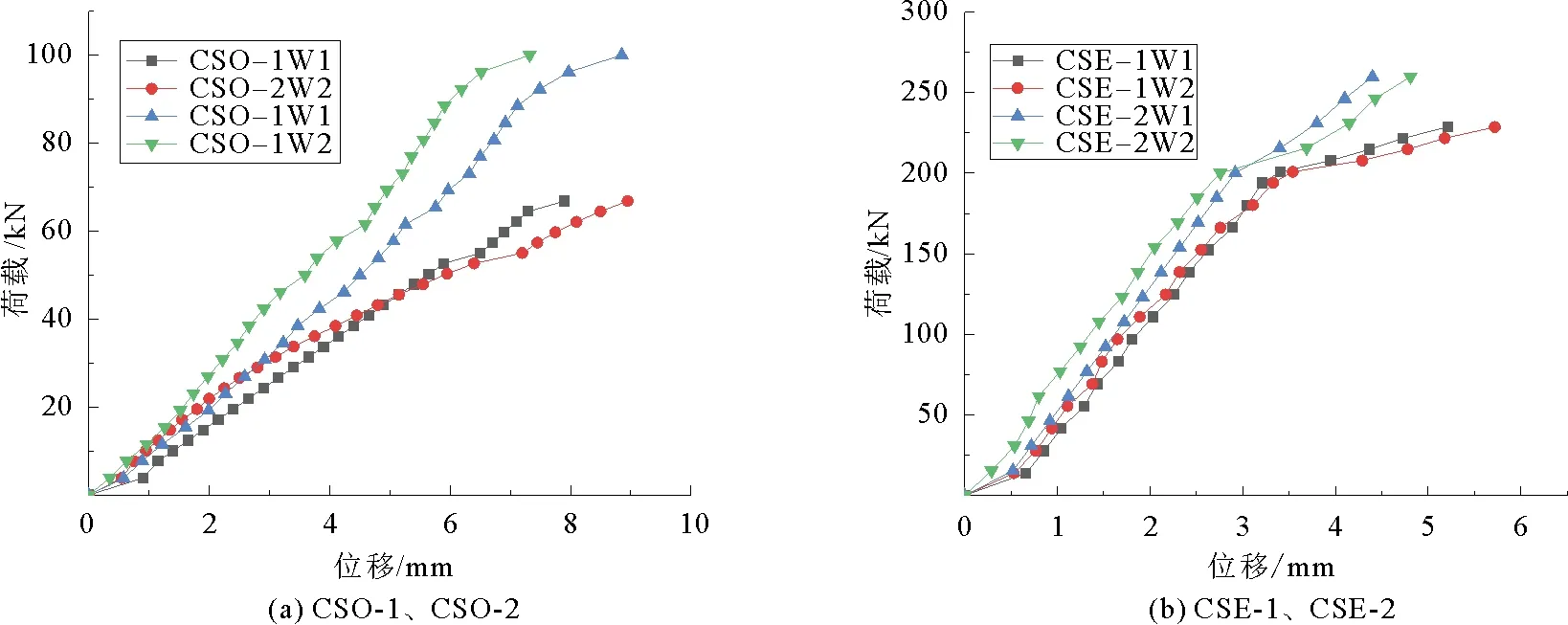

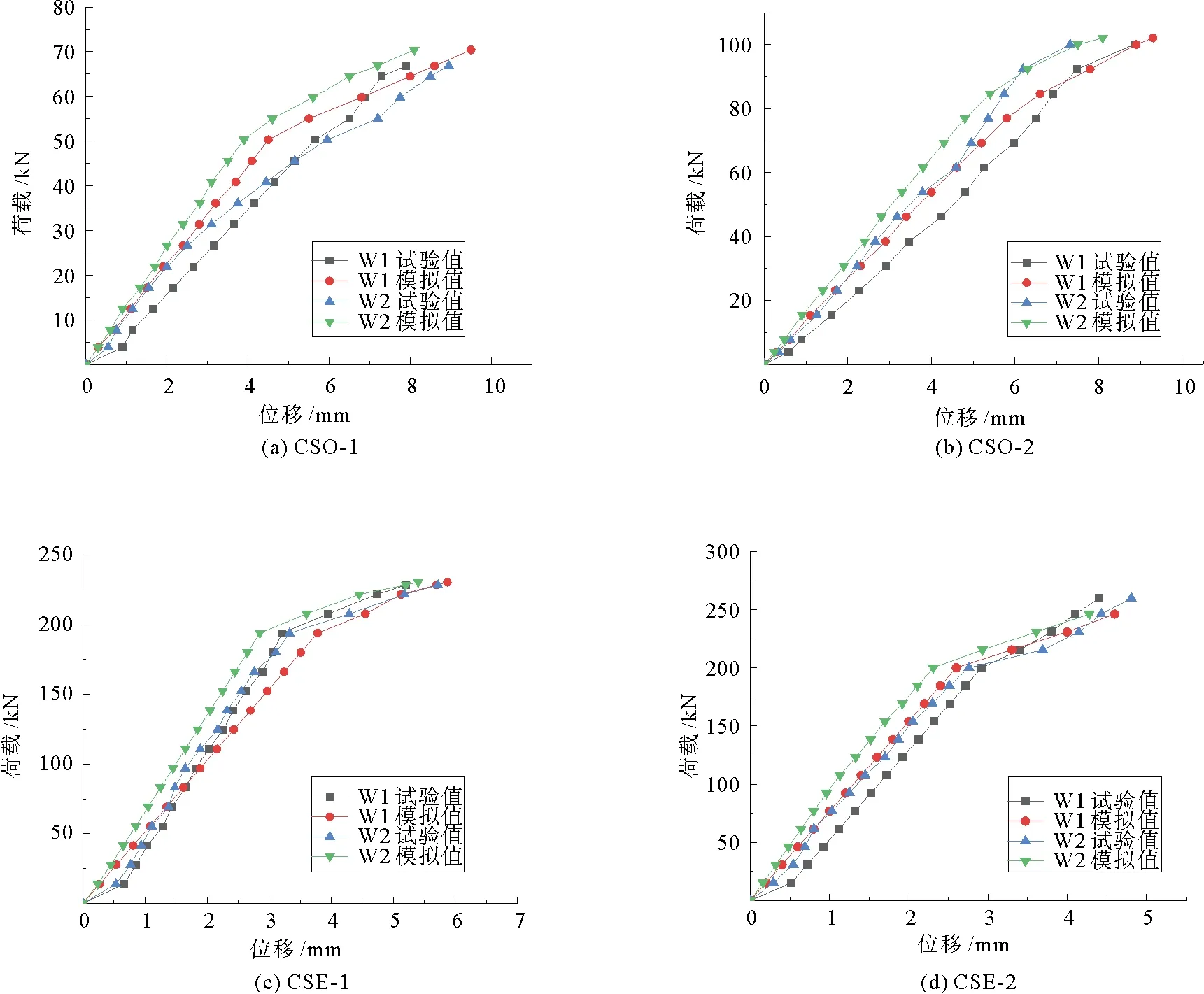

图10为墙板试件的荷载-轴向位移曲线,其中W1为墙板底部距两边1/4处位移的平均值,W2为底部中间的位移值。

图10 试件荷载-位移曲线Fig. 10 Load-displacement curves of specimens

1) 在施加载荷过程中,轴向位移的变化大致可分为3个阶段:施加荷载初期,墙板试件的轴向位移变化较大,是因节点和加载基座并未完全固定,导致千斤顶和试件刚接触时产生少量沉降;继续施加荷载后,轴向位移变化趋势逐渐稳定,基本呈线性增长;当荷载继续施加时,墙板开始由弹性阶段转为塑性阶段,此时试件混凝土表面出现开裂,荷载-位移曲线斜率逐渐减小。

2) 由图10(a)可知,试验开始时两块试件的轴向位移基本相同,随着荷载施加,CSO-1先发生开裂,并且几乎无塑性发展阶段,构件破坏较为迅速;CSO-2的开裂荷载远大于CSO-1,且在开裂后有较长的塑性阶段,最终两者的轴向位移数值接近。由图10(b)可知,CSE-1和CSE-2的位移发展趋向一致,曲线斜率基本相同,最终CSE-2的承载能力和轴向位移均略高于CSE-1。

3) 4块试件的轴侧位移在开始时均大于轴心位移,试件开裂后轴心位移增长迅速,最终超过轴侧位移。原因是轴心位置上方为承重节点,一定程度上限制了该区域的变形,在试件开裂后失去限制作用,并且随着节点外端翘起开裂,槽钢底部的轴向位移也随之增加。

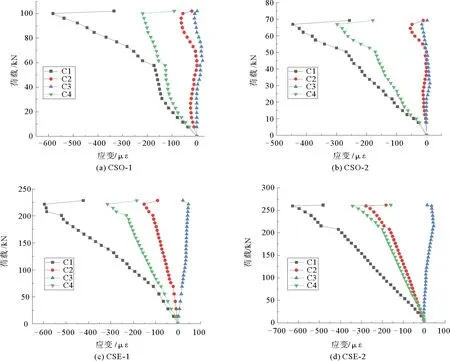

2.3 荷载-应变曲线分析

4块试件的混凝土荷载-应变曲线如图11所示,分析曲线可见:

图11 试件荷载-应变曲线Fig. 11 Load-strain curves of specimens

1) 竖向均布荷载作用下4块试件的混凝土应变变化规律大致相同,C1、C4两处竖向应变均为压应变,C2为45°方向应变,C3为水平向应变,在内页板厚度为50 mm的两个试件中,C2、C3两处应变在前期变化很小,墙板开裂后才产生微小压应变;两块内页板厚度为100 mm的试件除了C3处为拉应变外,其余3处均为压应变。

2) 荷载施加初期,混凝土的应变随着荷载增加呈线性增长。当荷载增加到接近开裂荷载时,混凝土的应变开始急剧增加,但仍近似线性增长,接近破坏时趋向塑性增长。最终墙板产生脆性破坏,应变大幅降低。应力-应变曲线的整体变化趋势与实验现象相符。

3 数值模拟

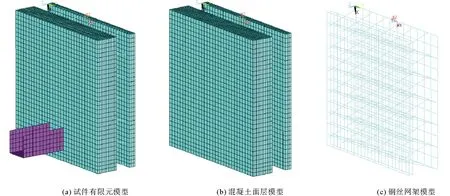

3.1 有限元建模

1) 单元选择。使用有限元软件ANSYS建立CS外墙挂板节点试件的有限元模型,采用分离式模型。混凝土使用SOLID65实体单元,钢丝网片、斜插丝和钢筋均使用LINK180杆单元,承重节点使用SHELL181壳单元。

2) 材料参数。混凝土使用多线性等向强化模型,采用William-Warnke 5参数破坏准则,采用分布式裂缝模型。混凝土张开裂缝剪力传递系数βt=0.5,闭合裂缝的剪力传递系数βc=0.9。关闭混凝土的压碎功能。混凝土的立方体抗压强度为31.2 MPa,弹性模量取3.0×104MPa,泊松比取0.2。钢丝和钢筋采用双线性随动强化模型,承载节点采用多线性随动强化模型,钢材的泊松比取0.3,其余参数均使用表2提供的数值。

3) 其他条件设置。网格划分方面,考虑试件实际尺寸不大,为更加细致地模拟分析实验过程,混凝土面单元尺寸取20 mm×20 mm,厚度取5 mm。钢丝网片和钢筋为每50 mm一个单元,斜插丝为每根一个单元。为模拟出和实验过程相同的加载条件,限制外页板在水平方向的位移及槽钢节点在混凝土内页板外露部分垂直于水平方向向下的位移,在内页板顶部施加竖向均布荷载。当槽钢节点达到屈服强度或者混凝土应力超过设定值时,判定其达到极限承载能力。建模时假定:内外层钢丝网片与混凝土之间粘结良好,二者无相对滑移;夹心层聚苯乙烯力学性能较差,在建模时不考虑聚苯乙烯;忽略由于人工制作产生的细微尺寸偏差。

依据上述描述进行建模,以CSE-1为例,有限元模型如图12所示。

图12 CSE-1有限元模型示意图Fig. 12 Finite element model of CSE-1

3.2 有限元模拟与分析

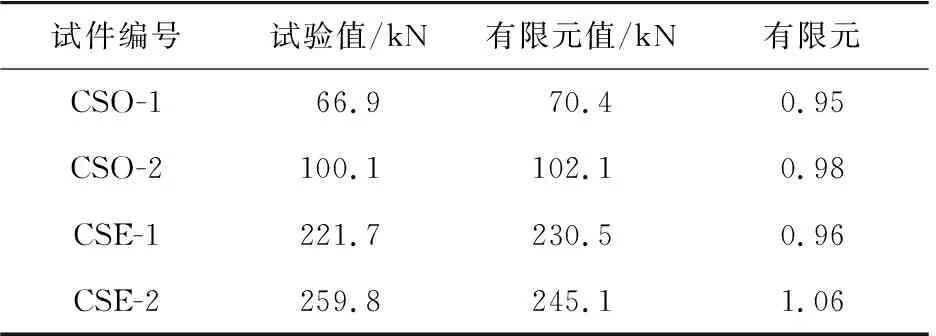

3.2.1 试件极限承载能力试验值与有限元值对比分析

表4为试件在竖向均布荷载下的极限承载能力试验值与有限元值对比,可以看出,试验值与有限元仿真值误差在10%以内,吻合较好,验证了有限元模型的可靠性。

表4 试件极限承载能力试验值与有限元值对比Tab. 4 Comparison between ultimate bearing capacity test value and finite element value

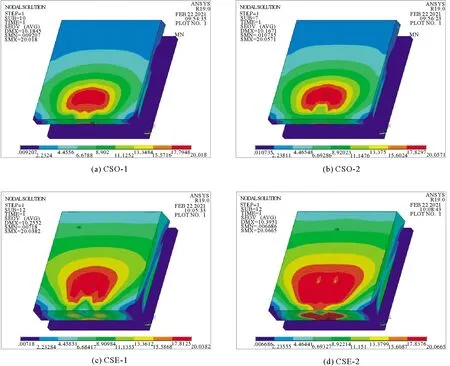

根据混凝土Mises应力云图(如图13)分析可知:应力主要集中分布在承重节点与混凝土接触部分和内页板底部,表明墙板试件在达到极限荷载后,槽钢节点周围和内页板底部发生破坏,导致试件失去承载能力。随着内页板加固方式的增强,试件的极限承载能力随之提高,应力分布范围也相对扩大,但4块试件的应力分布规律大致相同,都是以槽钢承重节点为中心向外扩散,证明试件的破坏形态未出现明显改变。与内页板混凝土相比,4块外墙挂板节点的外页板基本无应力产生,是由于竖向均布荷载施加的位置在内页板上方,外页板几乎不受荷载影响,这与试验现象相符合。

图13 混凝土 Mises应力云图Fig. 13 Mises stress nephograms of concrete

3.2.2 CS外墙挂板节点试件荷载-竖向位移曲线对比分析

由试件荷载-竖向位移曲线图(如图14)分析可知,试验曲线与有限元在加载过程中的发展趋势基本一致,试验曲线与ANSYS有限元模拟曲线较为接近,呈二段折线。与试验曲线相比,有限元模拟曲线的发展趋势更平滑、更具有规律性。由于位移计的安放和设计测点位置存在一定偏差,导致部分位移数据的试验结果和有限元结果存在一定的偏差,但是误差在20%以内,试验结果与有限元模拟结果吻合良好,有限元模拟结果基本能反映CS外墙挂板节点试件的位移变化情况。

图14 试件荷载-竖向位移曲线对比Fig. 14 Comparison of load-vertical displacement curves of specimens

3.2.3 不同内页板厚度情况下试件极限承载能力对比分析

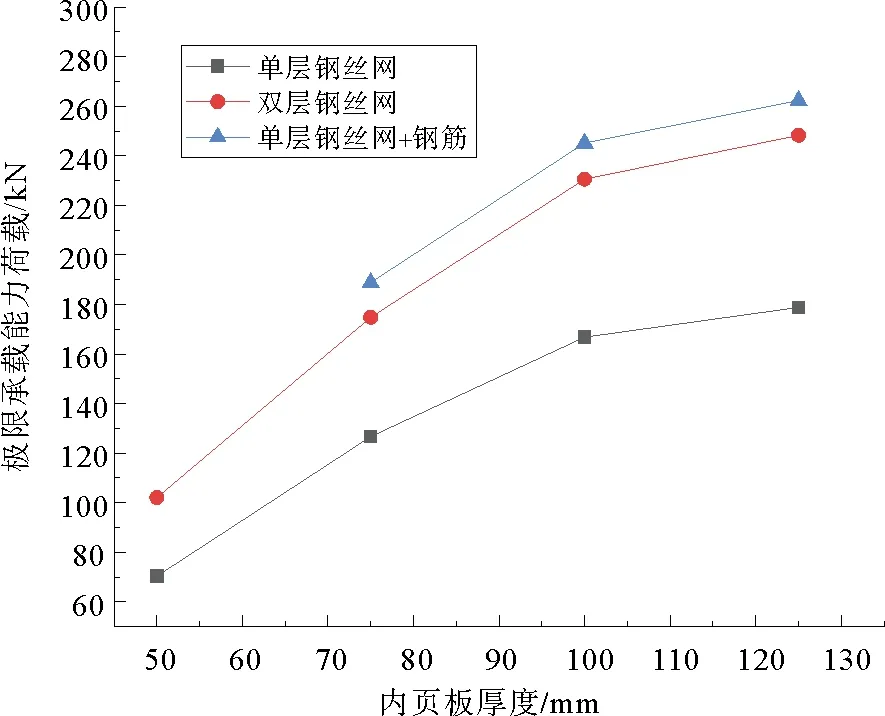

为进一步探究内页板厚度与CS外墙挂板节点的极限承载能力的关系,在建立的单层钢丝网、双层钢丝网、单层钢丝网加钢筋3种有限元模型的基础上,补充了内页板厚度分别为50、75、100及125 mm的外墙挂板节点模型,并在相同加载条件下得到其极限承载能力荷载,如图15所示。

图15 不同内页板厚度下的极限承载能力Fig. 15 Ultimate bearing capacity at different inner slab thicknesses

可见,在内页板混凝土厚度为50 ~100 mm范围内,随着厚度的增加,3种试件的极限承载能力均有显著提高,但当混凝土厚度从100增加到125 mm后,3种试件模型的极限承载能力荷载增势明显变缓。原因是当内页板混凝土厚度增加后,外层混凝土失去钢丝网加固,导致该部分整体强度降低,产生开裂破坏。因此要提升CS外墙挂板节点的极限承载能力,需要增加内页板混凝土厚度,并且对内页板钢丝网架和钢筋布局进行合理设计,以满足承重节点力学性能要求。

4 结论

采用试验研究和有限元分析相结合的方法,对4种不同CS外墙挂板节点试件的竖向承载能力进行研究,得出以下结论:

1) 3种加固设计试件的极限承载能力比未加固试件均有显著提高,分别提升了50%、231%和288%,采用双层钢丝网架或钢筋加固的方式均可有效提升试件的承载能力,增加内页板混凝土面层的厚度对试件承载能力有明显的提升。

2) 结合试验及有限元分析,荷载施加过程中4种试件现象和破坏形式基本相同,均为节点周围混凝土产生开裂,最终发生脆性破坏,同时外页板几乎无现象以及应力产生。

3) 内页板混凝土的厚度与试件极限承载能力之间为非线性关系,当内页板混凝土厚度大于100 mm后,混凝土外层失去钢丝加固的部分强度降低,会先于内层混凝土产生开裂破坏导致失效。因此在设计CS外墙挂板时,可以适当调整内外页板厚度以及钢丝网架、钢筋的布局,使外墙挂板既满足力学性能又符合节能要求。