三线圈电感式油液金属磨粒检测系统

2022-02-16白文斌

白文斌,李 凯

(中北大学 信息探测与处理山西省重点实验室,太原 030051)

0 引言

现代工业、民用、军事为了准确控制机械设备的运行,液压系统和润滑系统广泛应用于机械自动化等领域,对机械设备在运转过程的在线故障诊断需求逐渐提高[1]。机械设备在运行过程中由于相互摩擦、碰撞、污染物侵入等原因产生磨粒[2],其在线、离线检测是判断机械设备磨损的重要手段[3],也是预测设备使用寿命、故障检测的重要依据,成为了一个重要的机械设备故障监测研究方向[4]。

油液在线检测传感器可分为光学[5]、超声[6]、电容[7]和电感传感器。基于金属磨粒通过油路时产生的磁场扰动具有较好的金属类别表征特性,电感检测法在油液中金属磨粒检测领域受到高度重视。国外有关金属磨粒电感探测方法研究较早,主要包括加拿大GasTOPS公司研发的MetalSCAN传感器与英国Kittiwake公司研制的FG型电感传感器[8]。

针对微流道油液传感器,大连海事大学做了很多研究。为提高微流道油液传感器检测精度,文献[9]通过在传感器内部填充超顺磁性材料提升磁场强度,对于颗粒检测信噪比提升了20%左右,与未填充磁性纳米材料的传感器相比,具有更高的检测信噪比以及更低的检测下限。为提高微流道油液传感器吞吐量,文献[10]基于相分复用原理搭建的双通道检测系统,在提高检测流量的同时,达到了检测74~88 μm铁磨粒的效果。基于对非铁磁性颗粒检测更为敏感的电阻检测法,文献[11]提出了一种双螺线管线圈结构的电感电阻微流控传感器,有效弥补电感传感器对非铁磁性颗粒检测能力低的缺陷,完成了500 μm流道中20 μm铁磨粒和60 μm铜磨粒的检测。基于此检测方法,文献[12]提出一种平面线圈与铁氧体磁芯组合的新型结构,增大吞吐量的同时提高了信噪比。为实现微流道油液传感器多污染物的检测,基于电感与电容检测法,张洪朋团队共提出了4类多参数测量传感器,可检测润滑油中存在金属磨粒、气泡与水滴。其一,文献[13]将两个单层平面线圈正对排布在微通道两侧,通过调节激励源实现电感电容模式的切换。在300 μm流道中,电容模式可对180 μm水滴和240 μm气泡进行区分检测,电感模式可对80 μm铁颗粒和150 μm铜颗粒进行区分检测。其二,为提升检测分辨率,文献[14]采用流道垂直嵌入两个贴合的平面线圈内孔的传感器,在300 μm流道中成功检测到40 μm铁颗粒、110 μm、100 μm水滴及180 μm气泡。为提升高吞吐量流道的检测精度,文献[15]将油液通道改为环状结构增大流量同时在油液通道内的毛细玻璃管加入硅钢片,在缩短检测时间的同时可完成40 μm铁磁性颗粒、130 μm铜颗粒的检测,切换为电容检测模式时,可完成200 μm水滴和270 μm气泡的检测。在此基础上,文献[16]将平面线圈优化为螺线管线圈结构,保持高通量的同时提升了检测精度,可检测到30 μm铁颗粒、110 μm铜颗粒、100 μm水滴和180 μm气泡。其三,文献[17]提出一种包含电容式传感器和电感式传感器的集成式磨粒检测装置,该装置能够检测并区分80 μm气泡,30 μm铁颗粒和45 μm铜颗粒。目前关于微流道金属磨粒检测技术的研究较多且可达到的检测精度较高,但是微流道金属磨粒检测精度是在牺牲传感器流量的情况下实现的,为了保证检测精度,常将微流道传感器的孔径设置过小而受到限制,无法满足大流量机械设备油路中的金属磨粒检测,而且由于孔径过小,使得油液在流道口处受到较大的阻力,管路承受的压力增大,进而产生杂质堆积,造成流道堵塞,同时,由于传感器通量较小,通常只能安装在润滑油旁路,导致传感器仅对部分润滑油进行取样检测,检测结果随机性较大。

目前电感式磨粒传感器的主要技术瓶颈是传感器的检测精度受限于流道孔径。高通量传感器可完成多种机械设备润滑油路的高吞吐量金属磨粒检测,但存在检测精度低等问题[18]。现阶段关于电磁感应传感器技术主要包括结构设计技术、电路补偿技术。结构设计主要包括传感器最优结构参数设计[19]、一激多感及多激一感等新型传感器探测结构设计、传感器内部磁场增强结构设计等,电路补偿技术主要包括谐振电路、相分复用电路、激励线圈不平衡补偿电路[20]等。

针对目前高通量传感器存在检测精度低的问题,本文设计了基于FPGA的电感式金属磨粒检测系统,通过对双激励传感器结构建立数学模型,对影响传感器灵敏度参数进行仿真,结合实际情况并求出最优解。经实验验证:本系统可在油液流量为5~10 L/min的工况下实现500 μm铁磨粒及1 000 μm铜磨粒的检测精度。

1 电感式金属磨粒检测原理

电感式磨粒检测传感器结构如图1所示,线圈骨架采用不影响传感器磁场分布的酚醛塑酯材料设计而成。激励线圈位于骨架两侧且对称放置,线圈绕向既可同向也可反向,骨架中部为感应线圈。两激励线圈同向绕制时,由相位相差180°的信号源驱动,而激励线圈反向绕制时,仅由单个信号源驱动即可。当信号源驱动激励线圈后,传感器内部产生激励磁场,两参数相同的激励线圈绕制时采用反向绕制,在同一信号源的驱动下,位于传感器骨架中点位置的磁场强度接近于零。当有金属磨粒通过传感器时,基于磨粒自身的磁化或涡流效应,扰动中心零磁场状态,感应线圈内部产生感应电动势。通过分析传感器输出电压信号的变化趋势及幅值,即可判断金属磨粒的数量、类别、大小等信息。

图1 电感式磨粒检测传感器结构

金属磨粒通过传感器时感应电动势的数学模型见式(1)。

(1)

令:

(2)

式(1)可简化为:

(3)

式中,r1为球形磨粒半径,μ1为磨粒相对磁导率,v为油液流速,t为磨粒经过第一个线圈时间,n为激励线圈到感应线圈中心距离,r为螺线管内径,μ0为真空磁导率,m为初级线圈长度,N为激励线圈匝数,I为电流大小,K值中包含影响传感器灵敏度的传感器结构参数。

2 检测系统框架设计

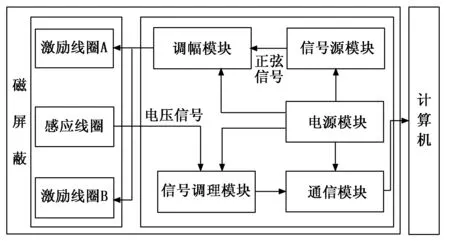

金属磨粒检测系统整体设计方案如图2所示,主要由磨粒传感器模块(激励线圈A、激励线圈B、感应线圈)、信号源模块、调幅模块、电源模块、信号调理模块、通信模块构成。磨粒传感器模块用于获取油液中的磨粒信息,电源模块为其他模块供电,信号源模块输出的正弦交流电压通过调幅模块实现对磨粒传感器的激励,激励线圈产生极性相反的动态交变磁场保证感应线圈处于零磁场状态,当磨粒通过传感器时,信号调理模块对感应线圈输出的电压信号进行滤波、放大、解调等信号调理,通信模块将调理后的电压信号传输至计算机进行数字信号处理。同时在传感器模块与整体电路模块加入磁场防干扰结构减弱外部磁场干扰,增强系统稳定性。

图2 检测系统框架

2.1 励磁信号源

传感器输出的应信号特性受信号源影响,励磁信号源中的高次谐波会在感应线圈上产生同频率的感应信号,干扰信号解调,为此设计的励磁信号源应具有频率、相位、幅值稳定可调、波形失真小等特点。

本方案采用直接数字合成器技术(DDS)[21],DDS以数控振荡器的方式,产生频率、相位可调的信号源,主要由基准时钟模块、相位累加器、相位调制器、正弦ROM查找表、DAC、低通滤波电路构成。

输出信号源的频率及相位分别由频率控制字和相位控制字计算控制。DDS系统的核心是相位累加器,时钟脉冲每触发一次,累加器将频率控制数据与相位寄存器输出的累加相位数据相加后的结果输入至相位寄存器的数据输入端。相位寄存器将累加后的数据重新输入至累加器,以便加法器在下一时钟的作用下继续与频率控制数据相加。当相位累加器累加满时,产生溢出,完成一个频率周期的动作,相位累加器的溢出频率就是DDS输出的信号频率。相位寄存器的输出与相位控制字相加,结果作为正弦查找表的地址,根据正弦ROM表中的地址,将相应的正弦矢量值发送到8位DAC的输入端,通过DAC可将FPGA输出的8位数字信号的波形幅值转换成所要求的合成离散的模拟信号。

除此之外,为满足感应信号解调条件,还需输出一路励磁信号作为解调模块的参考频率信号。基于DDS模块,可获得频率、相位、幅值稳定可调的正弦稳流激励信号,根据感应信号数学模型、励磁线圈匝数条件并结合实际传感器输出信号特点设置励磁信号源激励频率。

2.2 低通滤波电路

DAC输出端为离散的模拟信号,需要将离散的模拟信号变为平滑的模拟信号,同时输出信号中含有高次谐波成分,为避免高次谐波影响后续信号解调,设计无源LC低通滤波电路,用于衰减和滤除不需要的取样分量,以便输出频谱纯净的正弦波信号。低通滤波器的截止频率为40 MHz,频率响应曲线如图3所示。

图3 频率响应曲线图

2.3 调幅电路

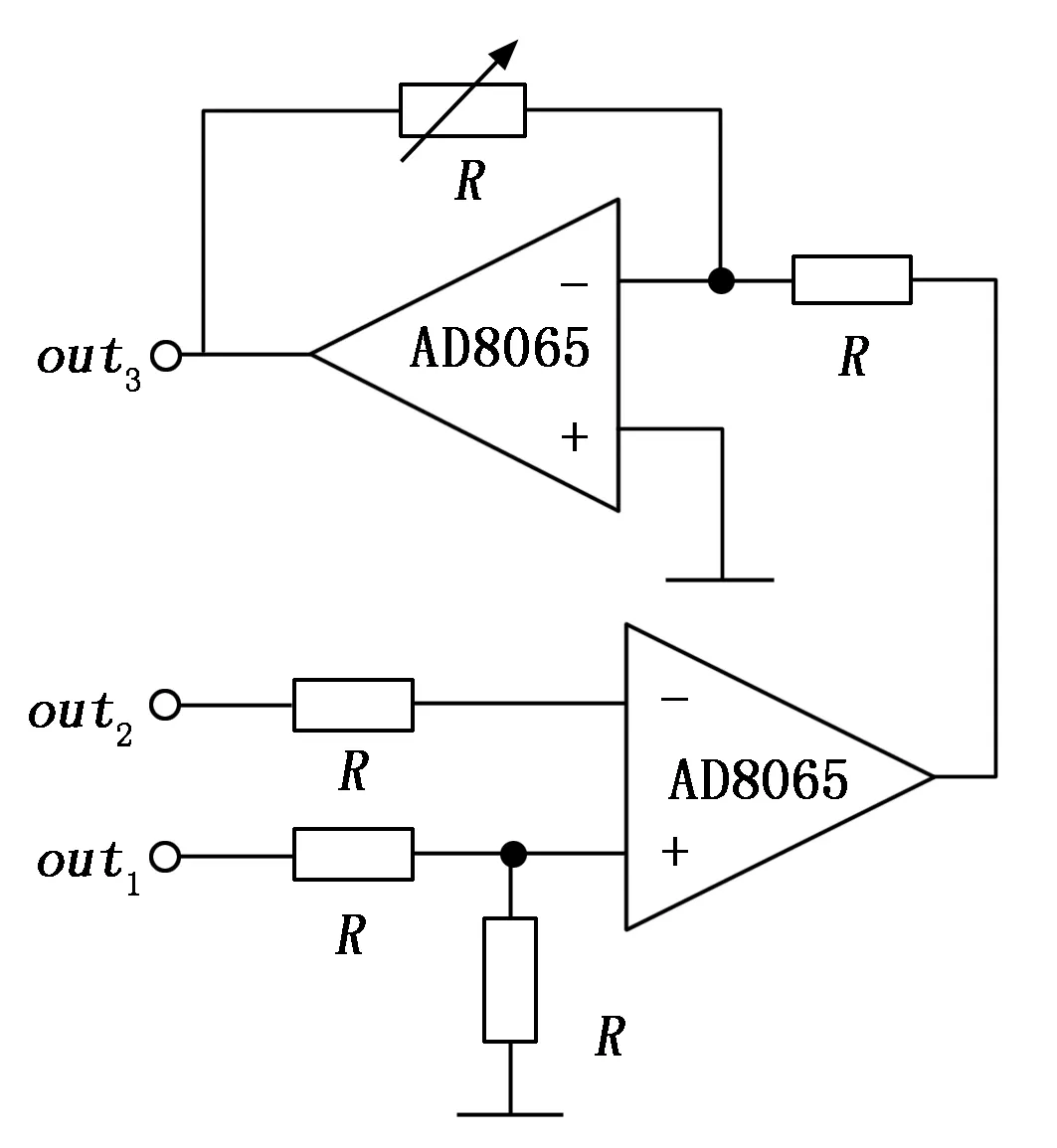

DAC芯片输出为差分输出,为此基于高性能145 MHz带宽的运放AD8065设计调幅电路将差分输出变为单端输出,但经由AD8065芯片设计的单端输出电路后输出的电压幅值无法满足传感器所需的激励幅值的要求,由于绕制工艺的限制,相同参数的传感器所需最佳激励幅值也会有差异,基于检测系统普适性要求,同时考虑到传感器输出的感应电动势大小受励磁信号源输出幅度的影响,需根据感应信号数学模型、励磁线圈匝数等条件并结合实际传感器输出信号特点设置励磁信号幅值大小,因此设计调幅电路如图4所示,调幅电路最终输出范围为-5~5 V。

图4 调幅电路

2.4 解调电路

当信号源激励线圈,金属磨粒通过传感器时,感应线圈输出的信号为振幅调制信号[22],需使用解调方法进行频谱搬移,将磨粒信号从载波中解调出来。解调方法包括包络检波、相干解调等,传统的二极管包络检波后的信号会出现较大失真,因此采用相干解调方法[23]。

乘法器电路如图5所示。相干解调需满足调制信号与激励信号同频同相,在进行相干解调时,调制信号与DDS输出的一路励磁信号作为解调模块的参考频率信号相乘后,经过低通滤波器取出低频分量,此刻输出信号为单个磨粒通过传感器时的感应信号。

图5 乘法器电路

3 仿真

3.1 模型参数的确定

由感应电动势的数学模型可知,传感器输出的感应电动势即传感器的探测灵敏度主要受传感器结构参数与磨粒参数的影响,传感器结构参数主要包括传感器孔径、激励线圈长度、激励线圈匝数、激励线圈到感应线圈中心距离等,磨粒参数主要包括磨粒半径、磨粒相对磁导率、磨粒流速等。

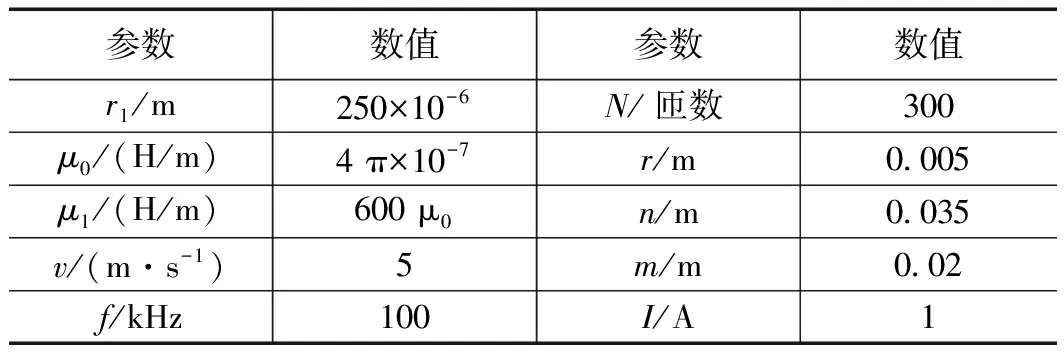

为了使磨粒通过传感器时输出的感应电动势能够有效表达金属磨粒的特性,即传感器的金属磨粒探测灵敏度达到最优,使用MATLAB对影响传感器灵敏度因素的变量进行仿真,求得影响传感器灵敏度因素的最优解,传感器参数表如表1所示。

表1 传感器参数

3.2 磨粒半径与感应电动势关系

当磨粒材料相同粒径不同时,磨粒扰动中心零磁场状态产生的电感变化量不同,不同的电感变化量影响传感器输出的感应电动势,传感器可通过感应电动势的大小区分材料相同但粒径不同的磨粒,为明确磨粒粒径大小与传感器输出感应电动势的变化关系,根据感应电动势的数学模型,对磨粒半径与感应电动势关系进行仿真,仿真采用的磨粒材料为铁磁性材料,磁导率为μ1,磨粒半径的变化范围是0~500 μm,磨粒流速为5 m/s。

磨粒半径与感应电动势的关系仿真结果如图6所示,从仿真结果可以看出,当磨粒半径为零时,传感器输出的感应电动势为零,仿真处于理想情况,在忽略其他因素干扰的条件下,当磨粒粒径为零(即没有磨粒通过传感器)时,感应电动势输出即为零,将磨粒粒径为零代入感应电动势的数学模型,感应电动势输出结果也为零,在实际传感器运行过程中,当没有磨粒通过传感时,传感器的输出信号应包含环境噪声及电路噪声,但此类噪声对磨粒通过传感器时输出感应电动势干扰较小,仿真结果同样与实际情况相符。

当粒径为微米级别的磨粒通过传感器时,传感器输出的感应电动势量级为纳伏级别,由于微米级别的磨粒通过传感器时,感应线圈上引起的电感变化范围小,导致输出的感应电动势也十分微弱,因此在实际应用中,需要对传感器输出的感应电动势进行放大、滤波等信号调理。从图中可以看出,随着磨粒半径逐渐增大,感应电动势也逐渐增大,二者之间近似呈三次方的变化关系,与数学模型中磨粒半径与感应电动势的变化关系保持一致。不同粒径的磨粒产生的感应电动势相差较大,仿真证明,传感器可以对微米级别粒径的磨粒进行检测,同时根据感应电动势的幅值大小对磨粒粒径进行区分。

图6 磨粒半径与感应电动势关系图

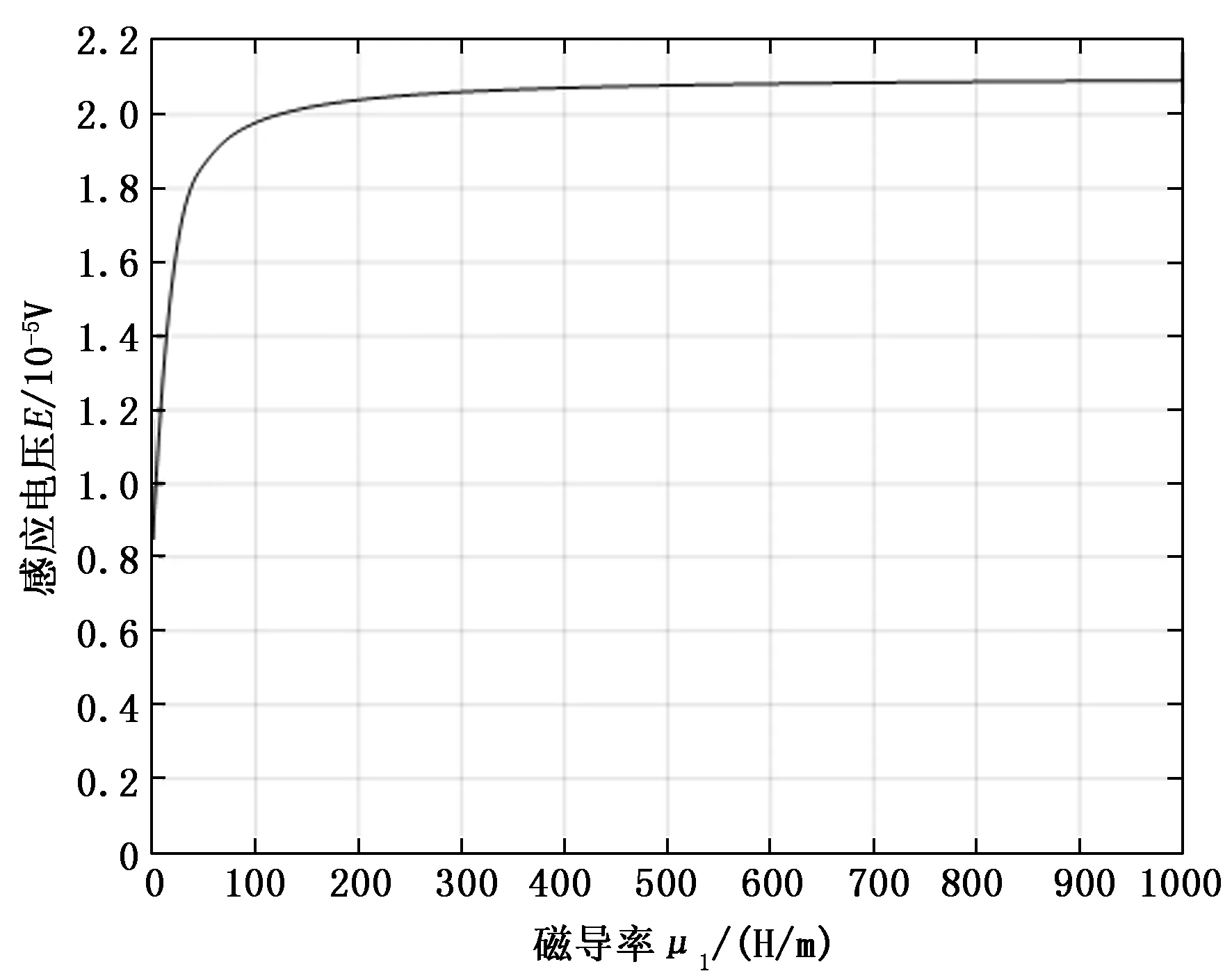

3.3 磨粒磁导率与输出电压关系

当磨粒粒径相同材料不同时,磨粒扰动中心零磁场状态产生的电感变化量不同,进而影响传感器输出的感应电动势,不同的感应电动势的幅值可代表粒径相同但磁导率不同的磨粒,根据感应电动势的数学模型,对磨粒磁导率与感应电动势关系进行仿真,仿真采用的磨粒粒径为500 μm,磨粒流速为5 m/s,磨粒磁导率的变化范围是0~1 000 H/m。

磨粒磁导率与感应电动势关系仿真结果如图7所示,从仿真图可以看出,随着磨粒磁导率的增加,感应电动势逐渐增大,同一尺寸不同磁导率的金属磨粒输出的感应电动势不同,当磨粒通过传感器时,传感器输出的感应电动势量级为微伏级,当磨粒磁导率从0~300 H/m变化时,不同磁导率的磨粒产生的感应电动势相差较大,当磁导率超过900 H/m时,感应电动势变化趋于平缓。

图7 磨粒磁导率与输出电压关系图

3.4 传感器参数与传感器灵敏度关系

传感器检测灵敏度受机械设备实际运行工况的影响,在机械设备的实际运转中,其运动部件在轴承、气缸以及导板等设备内部不同位置产生相对运动,发生磨损,由上述磨损原因产生的金属磨粒具有较大区别,具体表现为金属磨粒的成分与尺寸,即磨粒磁导率与磨粒粒径不同。当油路孔径一定时,磨粒流速是由润滑油液流量决定的,当润滑油裹挟金属磨粒通过传感器时,磨粒流速也是固定的,为分析传感器参数与传感器探测灵敏度关系,可结合实际工况,将磨粒参数值设为定值,简化传感器参数的优化过程。

当磨粒参数一定时(磨粒磁导率、磨粒流速、磨粒半径),传感器结构参数将成为影响感应电动势的主要因素,当使用条件不同时,需根据实际需求设计不同结构参数的传感器,传感器结构参数主要包括传感器孔径、激励线圈长度、激励线圈匝数、激励线圈到感应线圈中心距离等,将此类影响传感器灵敏度的结构参数总结,即为式(2)中的K,K值大小将直接影响传感器输出的感应电动势。通过对K值包含的传感器结构参数进行MATLAB仿真,可发现线圈各参数与传感器检测灵敏度的影响关系,得到线圈参数的最优解,更好地完成金属磨粒的检测。

在传感器运行的实际工况中,传感器孔径是首先需要确定的传感器参数,传感器孔径需结合实际检测情况即油路的管径及油液流量及进行设计,若传感器孔径过小,无法满足主油路高通量的金属磨粒的检测,需从主油路中引出与传感器孔径相同的旁路,传感器接入旁路进行检测,但旁路检测不能完整反映主油路中润滑油包含的金属磨粒情况,检测结果具有随机性,且由于孔径过小使得油液在流道口处受到较大的阻力,管路承受的压力增大,进而产生杂质堆积,造成流道堵塞;若传感器孔径过大,润滑油无法完全填充油路,油路中会含有气泡等影响油质与传感器灵敏度,同时裹挟金属磨粒的润滑油由于重力会集中分布在传感器下侧,影响传感器对润滑油中金属磨粒的检测。

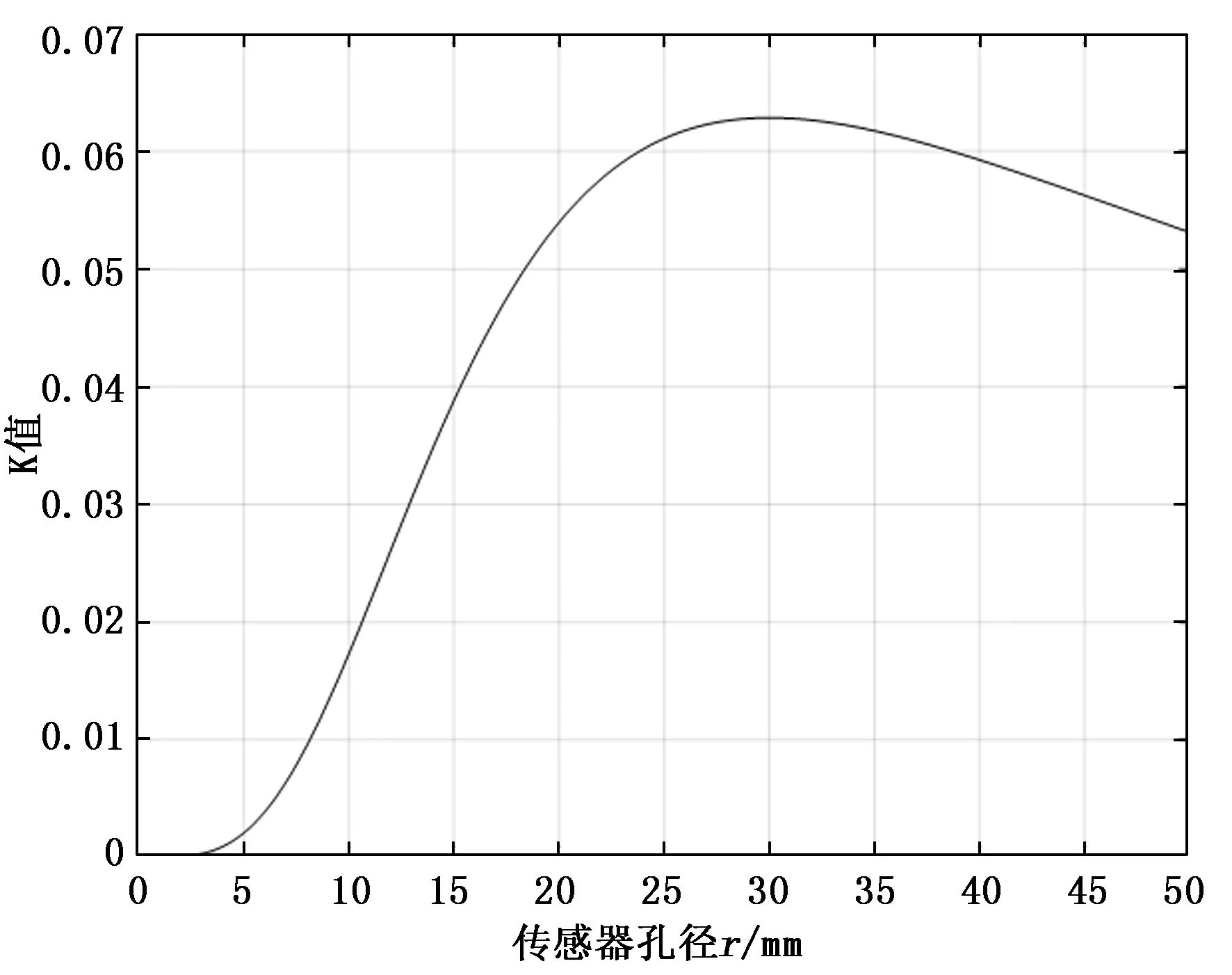

当传感器孔径不同时,同一粒径的金属磨粒检测灵敏度具有很大区别,不同孔径的传感器具有不同的内部磁场分布,磨粒扰动中心零磁场状态产生的影响传感器输出的感应电动势不同,为明确传感器孔径大小与传感器输出感应电动势的变化关系,对传感器孔径与感应电动势关系进行仿真,仿真采用的磨粒材料为铁磁性材料,磁导率为μ1,磨粒粒径为500 μm,磨粒流速为5 m/s,传感器孔径的变化范围是0~50 mm。

传感器孔径与K值关系仿真结果如图8所示,从仿真结果可以看出,当传感器孔径从0~30 mm变化时,K值及传感器灵敏度呈逐渐变大趋势,但传感器孔径与传感器灵敏度为非线性关系,当传感器孔径达到30 mm时,传感器灵敏度达到最高,后随着孔径增大,传感器对同一金属磨粒的探测难度将增大,同时受外界环境干扰的影响,传感器灵敏度逐渐降低。

图8 传感器孔径与灵敏度关系图

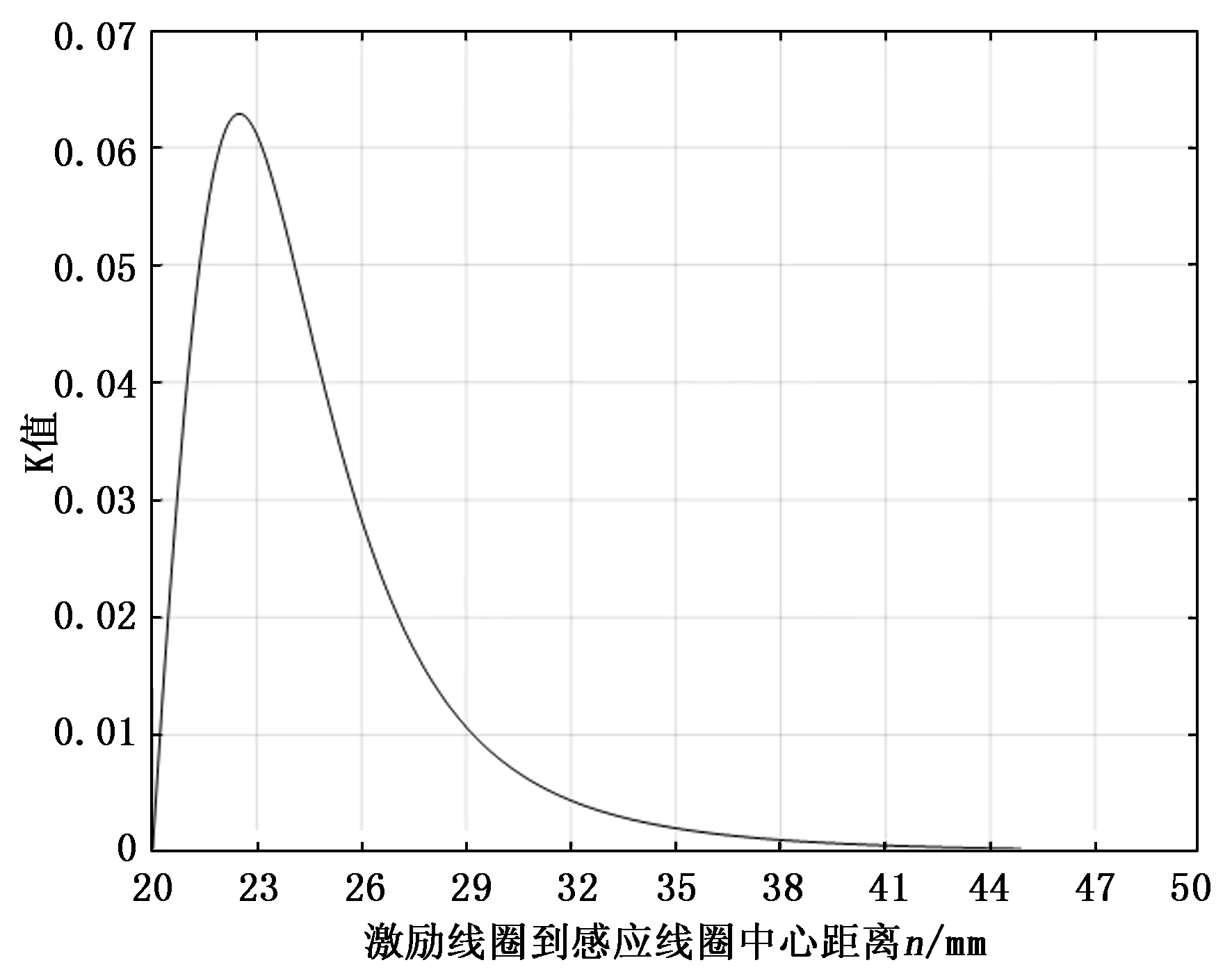

当激励线圈到感应线圈中心距离不同时,传感器内部磁场分布具有很大区别,将直接影响磨粒扰动中心零磁场状态产生感应电动势,为明确激励线圈到感应线圈中心距离与传感器输出感应电动势的变化关系,对激励线圈到感应线圈中心距离与感应电动势关系进行仿真,仿真采用的磨粒材料为铁磁性材料,磁导率为μ1,磨粒粒径为500 μm,磨粒流速为5 m/s,激励线圈长度为20 mm,而激励线圈到感应线圈中心距离应大于20 mm,因此设置激励线圈到感应线圈中心距离的变化范围是20~50 mm。

激励线圈到感应线圈中心距离与K值关系仿真结果如图9所示,从仿真结果可以看出,当激励线圈到感应线圈中心距离从0~22.5 mm变化时,K值即传感器灵敏度呈逐渐增大的趋势,但激励线圈到感应线圈中心距离与传感器灵敏度之间呈非线性变化关系,当激励线圈到感应线圈中心距离达到22.5 mm时,传感器灵敏度达到最高,后随着距离增大,传感器对同一金属磨粒的探测难度将增大,传感器灵敏度逐渐降低。

图9 激励线圈到感应线圈中心距离

4 试验及分析

为了验证上述方法的正确性及有效性,对三线圈电感式油液金属磨粒检测系统进行了实验研究,测试实验台由传感器、激励检测单元、上位机构成,激励及检测单元为传感器提供正弦激励信号并对感应电动势进行信号调理、采集、传输等,上位机对所得的数据进行滤波处理并显示。

实验采用游标卡尺标定不同粒径的铁磨粒与铜磨粒,铁磨粒粒径为500 μm,铜磨粒粒径分别为1 000 μm,将不同尺寸金属磨粒作为样本磨粒封装在热缩管中,并用标记对样本磨粒进行标记,对制作出的磨粒样本进行半实物仿真测试,将携带磨粒样本的热缩管以一定的速度通过传感器检测区域模拟油中磨粒的流动。

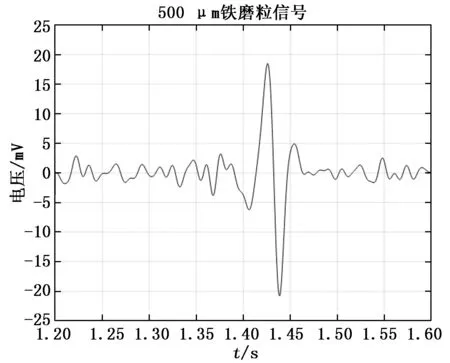

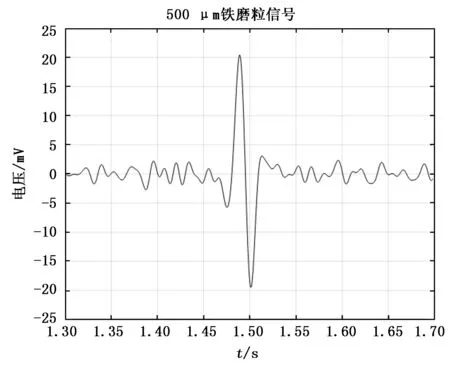

将磨粒信号传输至上位机进行显示,500 μm铁磨粒通过传感器时的感应电动势如图10~11所示,从图中可以明显看出类正弦波信号的出现,同时信号呈先增后降趋势,当磨粒先进入一侧激励线圈时,由于铁磨粒的磁化作用,增强了激励线圈磁场,因此感应电动势呈增大趋势,后磨粒通过另一激励线圈,由于楞次定律,减弱了激励线圈磁场,感应电动势呈减小趋势。

图10 500 μm铁磨粒处理信号图

图11 500 μm铁磨粒处理信号图

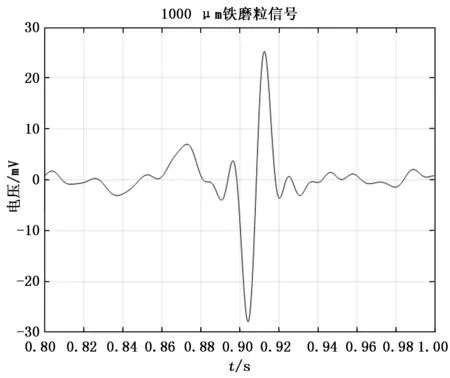

1 000 μm铜磨粒通过传感器时的感应电动势如图12~图13所示,从图中可以明显看出类正弦波信号的出现,同时信号呈先降后增趋势,当磨粒先进入一侧激励线圈时,由于铜磨粒的涡流作用,减弱了激励线圈磁场,因此感应电动势呈减小趋势,后磨粒通过另一激励线圈,由于楞次定律,增大了激励线圈磁场,感应电动势呈增大趋势。

图12 1 000 μm铜磨粒信号

图13 1 000 μm铜磨粒信号

5 结束语

本文设计了一种基于FPGA的三线圈电感式金属磨粒检测系统,该系统根据法拉第电磁感应定律对发动机油液内金属磨粒通过情况进行检测。实验结果表明,本系统可以在油液流量为5~10 L/min的工况下实现500 μm铁磨粒及1 000 μm铜磨粒的检测精度。本系统可为机械设备磨损状态分析、机械故障的诊断和预警提供研究条件。