基于机器视觉的影像式耐火度检测系统

2022-02-16董殿敏刘祎冉

董殿敏,刘 克,刘祎冉

(中钢集团洛阳耐火材料研究院有限公司, 河南 洛阳 471000)

0 引言

随着高温材料的研究与发展,对高温材料熔融过程的测量要求越来越直观化、精细化、智能化、非接触化。以往的间接式测量方式只能获取简单的单一信息,且会对被测物造成一定的破坏,不能反应真实的熔融过程。如何满足熔融过程测量的准确性、直观性、智能化及非接触性,寄希望于机器视觉。

机器视觉技术是实现设备精密控制、智能化、自动化的有效途径和实现计算机集成制造的基础性技术之一。与人类视觉相比,机器视觉是用机器代替人眼,其功能范围不仅包括对信息的接受,同时还延伸至对信息的处理与判断。目前中国的机器视觉行业正处于快速发展阶段,是世界机器视觉发展最活跃的地区之一。

耐火度指材料在无荷重的条件下抵抗高温而不熔化的特性,反映了耐火材料抵抗高温作用的性能,是耐火材料最重要的参数之一[1]。

耐火材料耐火度产生过程是典型的熔融过程,将机器视觉应用到耐火度的测量中,解决该领域遇到的现实问题,是机器视觉在高温场合应用研究的热点。通过机器视觉在耐火度测试系统中的应用,为熔融过程的视觉测量提供理论研究基础和案例参考。

1 检测系统总体设计方案

1.1 影像式耐火度系统介绍

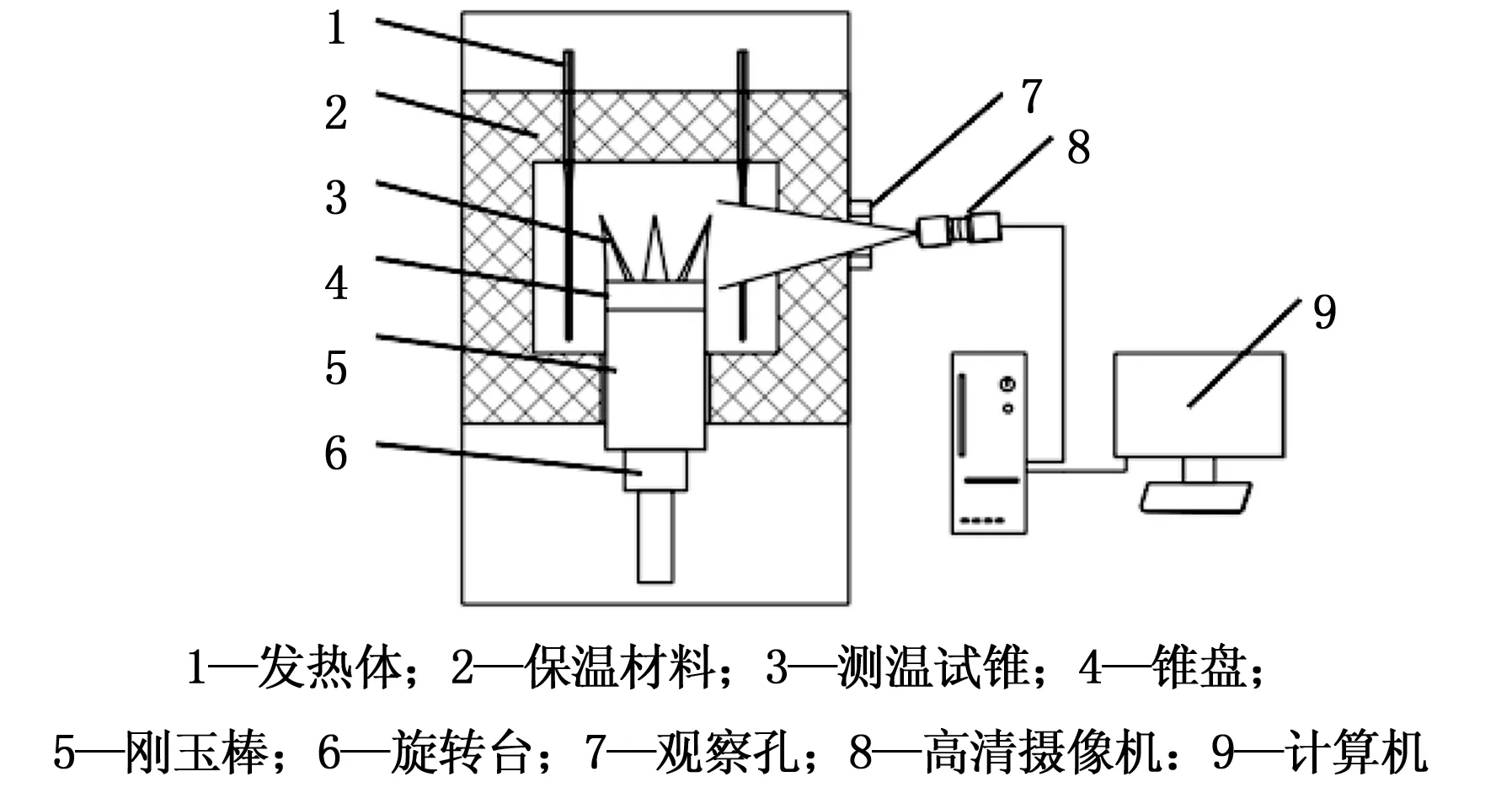

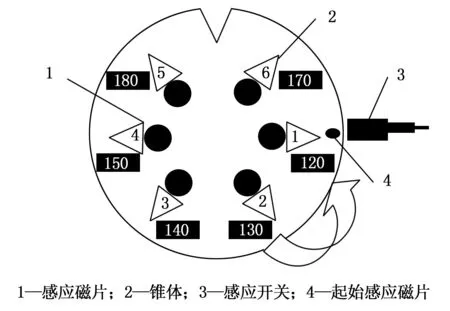

耐火度测试系统主要由电控系统、加热炉体和摄像系统3部分组成[2]。电控系统包括电控柜、旋转机构等组成。加热炉体由保温材料、测温试锥及锥盘、刚玉支撑棒和发热体组成。观测系统则由摄像机、视频转换卡和计算机组成,如图1所示。

图1 耐火度测试系统示意图

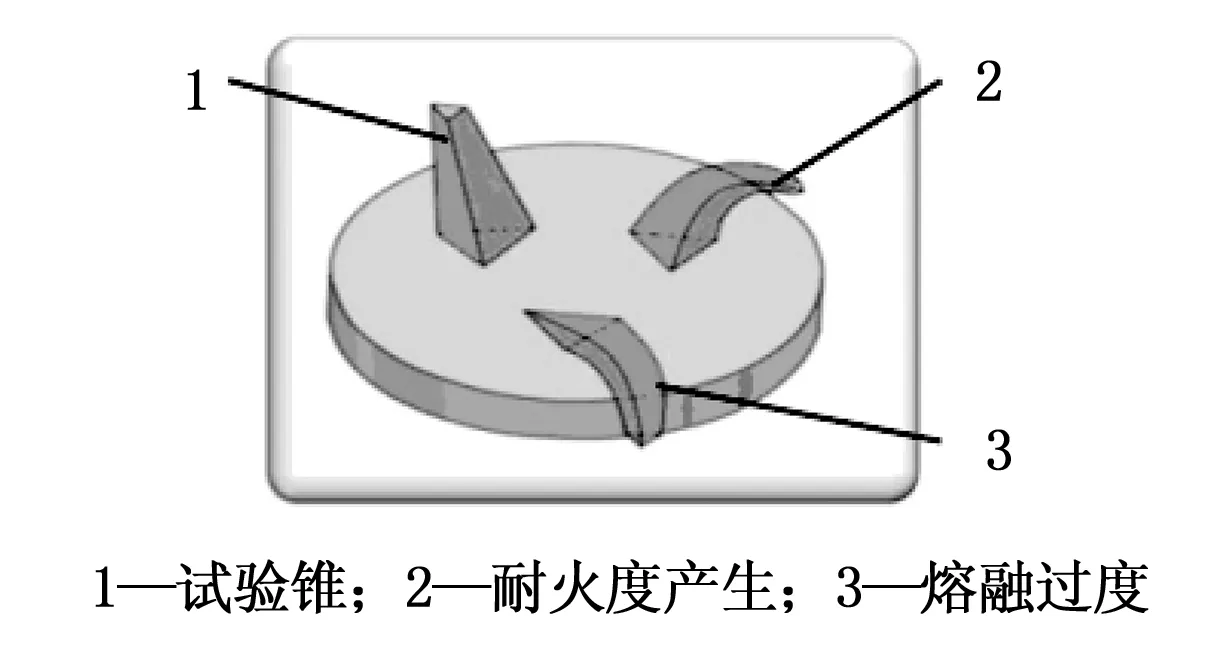

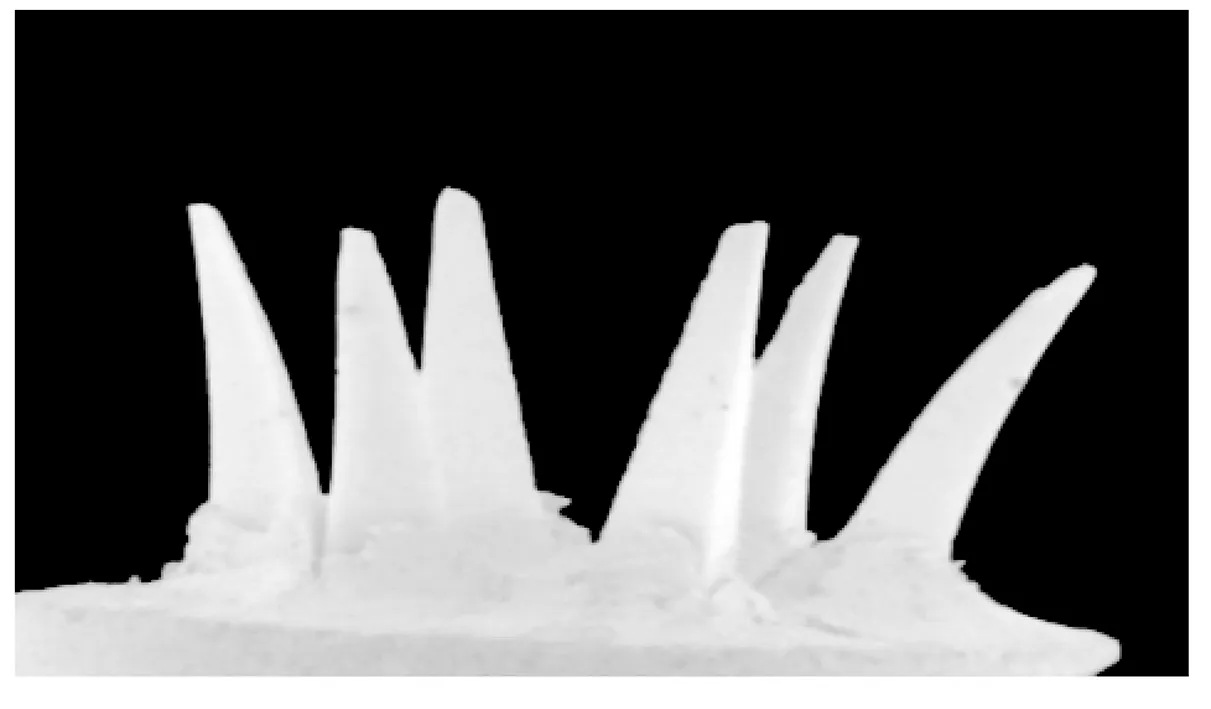

测温锥具有特定的组成和规定形状与尺寸的带边棱的截头斜三角锥,如图2所示。将耐火材料的试验锥与已知耐火度的标准测温锥一起栽在锥台上,在规定的条件下加热并比较试验锥与标准锥的弯倒情况来表示试验锥的耐火度[1]。

图2 测温锥示意图

1.2 耐火度机器视觉系统模型

高温环境下,耐火度炉膛内高温热辐射发出强烈的黄白光,形成近乎曝光的亮场。炉膛内物体如炉衬、测温锥、锥盘等改变原来颜色,产生相同的光谱。相同光谱的物体成像混沌一团,很难区分出个体。

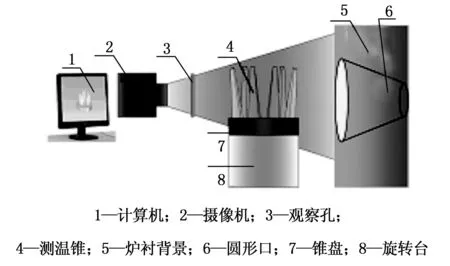

如何保证成像的清晰度,本文设计了一套机器视觉系统。系统整体结构分为3个部分,图像采集部分、炉体加热及旋转机构部分与工控机核心处理部分, 如图3所示。

图3 耐火度机器视觉系统模型

在摄像机与炉体之间留有圆形观察孔,观察孔中放置滤光片,可滤掉一部分强光。考虑到耐火度炉膛内的温度区域呈一定的阶梯分布,测温锥和锥盘一般在高温区亮场,背景炉衬一般在低温区。背景炉衬和测温锥的距离越远形成的低温区与明显,于是在背景炉衬开一个口径逐渐变小的圆形口,通向外界环境,这样在不影响炉体结构的情况下,人为加一个阶梯降温的小冷却机构,产生不同的热辐射区域,形成一个相对于测温锥的暗场区。测温锥及锥盘放置在炉体内的旋转机构上,使锥体受热均匀,保证测温锥弯倒均匀。

2 硬件设计

影像式耐火度检测系统硬件部分主要由可二次开发的工业摄像机、工控机、工业无线路由和旋转机构组成。

2.1 摄像机选型

耐火度高温场炉膛的黄白光强烈,对摄像机的要求极高。既要考虑响应时间、曝光率等,又要考虑成像仰角问题。因此系统选择千兆网传输接口,保证采集速率;选择微秒级曝光率,500万级高像素,毫秒级帧率,保证图形采集质量和速率;选择18°低仰角,视距约700 mm,视域范围约4 mm*4 mm,降低图像采集失真情况。

2.2 工控机和网卡选型

工控机是整个检测系统的主控制器,主要负责接收图像数据、分析处理图像和网络传输等功能,所选工控机的处理器为Windows10操作系统, InterCorei7 处理器,能够快速地处理图形运算工作。网络传输连线选用千兆网卡、6代网线,保证系统检测的实时性。

2.3 旋转机构介绍及试验锥机器定位

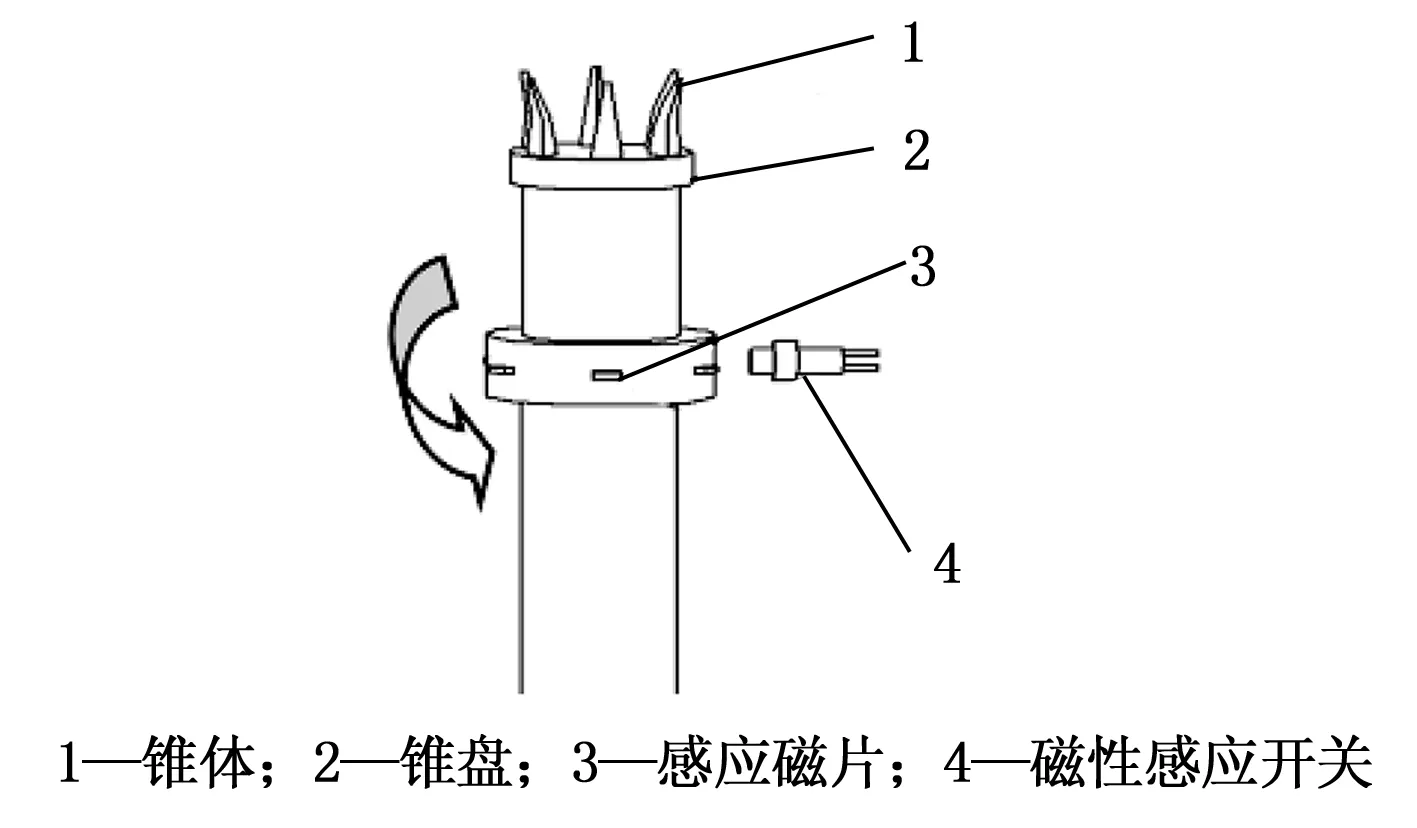

根据GB/T 7322-2017规定[1],为了减小试验锥受热的不均匀,锥盘需不停旋转,因此需要一套旋转机构来支撑锥盘,旋转机构由旋转电机带动刚玉支撑棒旋转,支撑棒上方放置锥盘、锥体。

在旋转过程中,很难区分每个锥体。于是在旋转机构上与测温锥相对应的位置安装电磁开关,在旋转机构相对于影像观察口的正左方安装起始感应磁片如图4所示。当测温锥旋转到观察口正左方,可检测到起始感应磁片信号,该信号编为1号锥。1号测温锥后面感应磁片信号为2号锥,以此类推,可对测温锥进行自动编号。

图4 锥体编号机构

通过电磁感应开关对测温锥进行的编号,是计算机内部编号。若将计算机内部编号转化成客户自定义的锥体编号,还需要确认旋转机构的运行方向、计算机内部编号与客户自定义的锥体编号的对应关系。

旋转机构的运行方向,一般通过电机的方向开关可切换。但是如何确定客户自定义的锥体编号和内部编号的对应关系,需要借助一定的计算机配置方法。

如图5所示,磁性开关相对于旋转机构固定。起始位于1号锥的位置,有特殊的起始感应开关信号确定,若旋转电机的旋转方向为顺时针,则计算机内部编号为图5三角形内部的数字序号。长方体内的序号为客户自定义的锥体序号,其与计算机内部信号的对应关系为:1->120、2->130、3->140、4->150、5->180、6->170。

通过计算机运算,将用户自定义编号、计算机内部编号与感应磁片对应起来,形成一个从机械定位->软件编号->用户编号一一对应关系。

图5 锥体定位示意图

3 软件设计

本系统上位机软件是基于Windows系统下的VS2016平台实现。由于选用的是可二次开发的工业相机,相机本身带有一定的图像处理能力,比如自动白平衡、自动曝光、图像锐化等功能,因此调用相机提供的API,完成初步的图像处理。

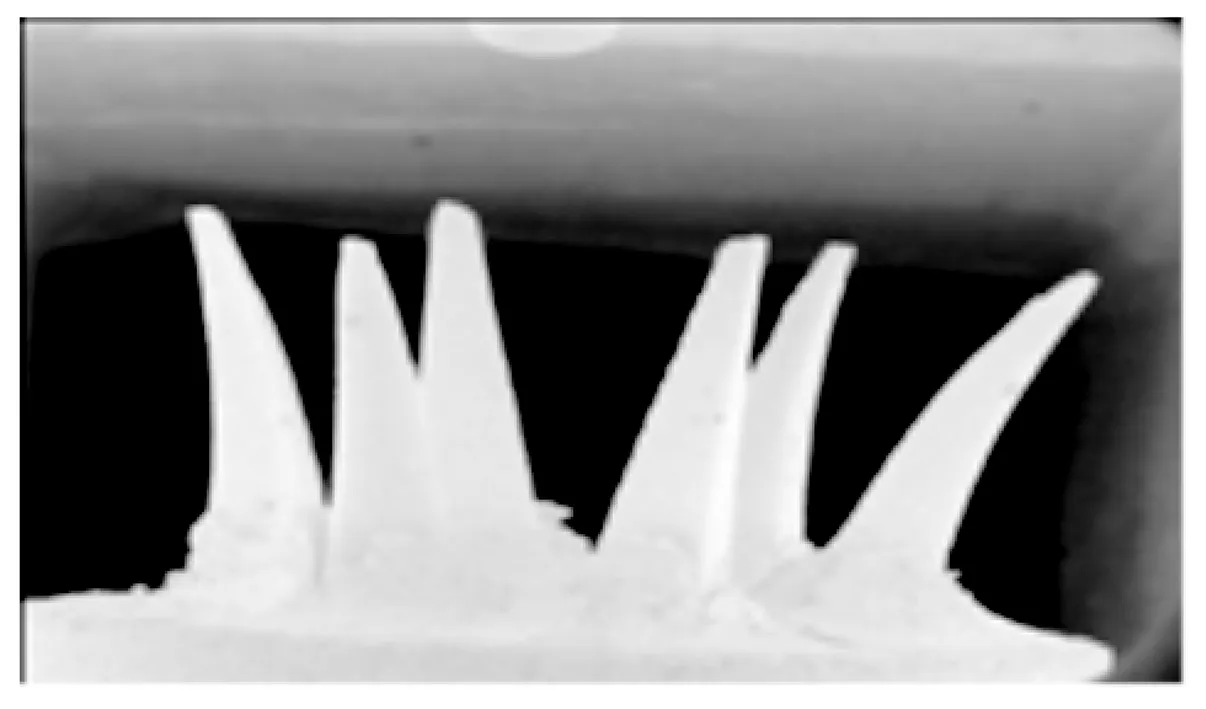

初步处理的图像通过千兆网传输给工控机,在工控机上呈现的效果如图6所示。

图6 耐火度高温场图像

图中明亮的三角锥体为测温锥,6个测温锥按照一定角度均匀排列在锥盘上,锥体底部为锥盘,稍暗的背景为炉衬。

3.1 图像分析

图像分析是利用数学模型并结合图像处理的技术来分析底层特征和上层结构,从而提取具有一定智能性的信息[3]。

一般可按照四个步骤来进行图像分析:①图像采集,把实际物、景转换为二维平面图像,便于计算机处理;②图像分割,根据灰度、彩色、空间纹理、几何形状等特征把图像划分成若干个互不相交的区域,使得这些特征在同一区域内表现出一致性或相似性;③图像识别,将图像分割出来的物体给以相应的描述;④图像解释,用启发式方法或人机交互技术结合识别方法建立物、景的分级构造。

图像分割是图像分析的关键步骤,图像分割算法可分为像点技术和区域技术两类。像点技术是用阈值方法对各个像点进行分类。区域技术是利用纹理、局部地区灰度对比度等特征检出边界、线条、区域等,并用区域生长、合并、分解等技术求出图像的各个组成成分[5]。

如图6所示,测试场景中除了有效信息外,还有很多干扰信息,首先将图像二值化,然后利用基于阈值的图像分割方法,将有效信息提取出来。

3.1.1 图像二值化处理

首先对图片进行灰度化处理,将彩色图像转换成为灰度图像的过程称为图像的灰度化处理[4]。一般彩色图像的灰度化处理有四种方法:分量法、最大值法、平均值法、加权平均法。本文采用加权平均法,由于人眼对绿色的敏感最高,对蓝色敏感最低,因此,图像按公式(1)对RGB三分量进行加权平均能得到较合理的灰度图像:

f(x,y)=0.30*R(x,y)+0.59*G(x,y)+

0.11*B(x,y)

(1)

其中:f(x,y)为灰度值,R(x,y)为红色分量值,G(x,y)为绿色分量值,B(x,y)为蓝色分量值。由于灰度图色彩信息不复杂,可采用基于阈值的图像分割法。

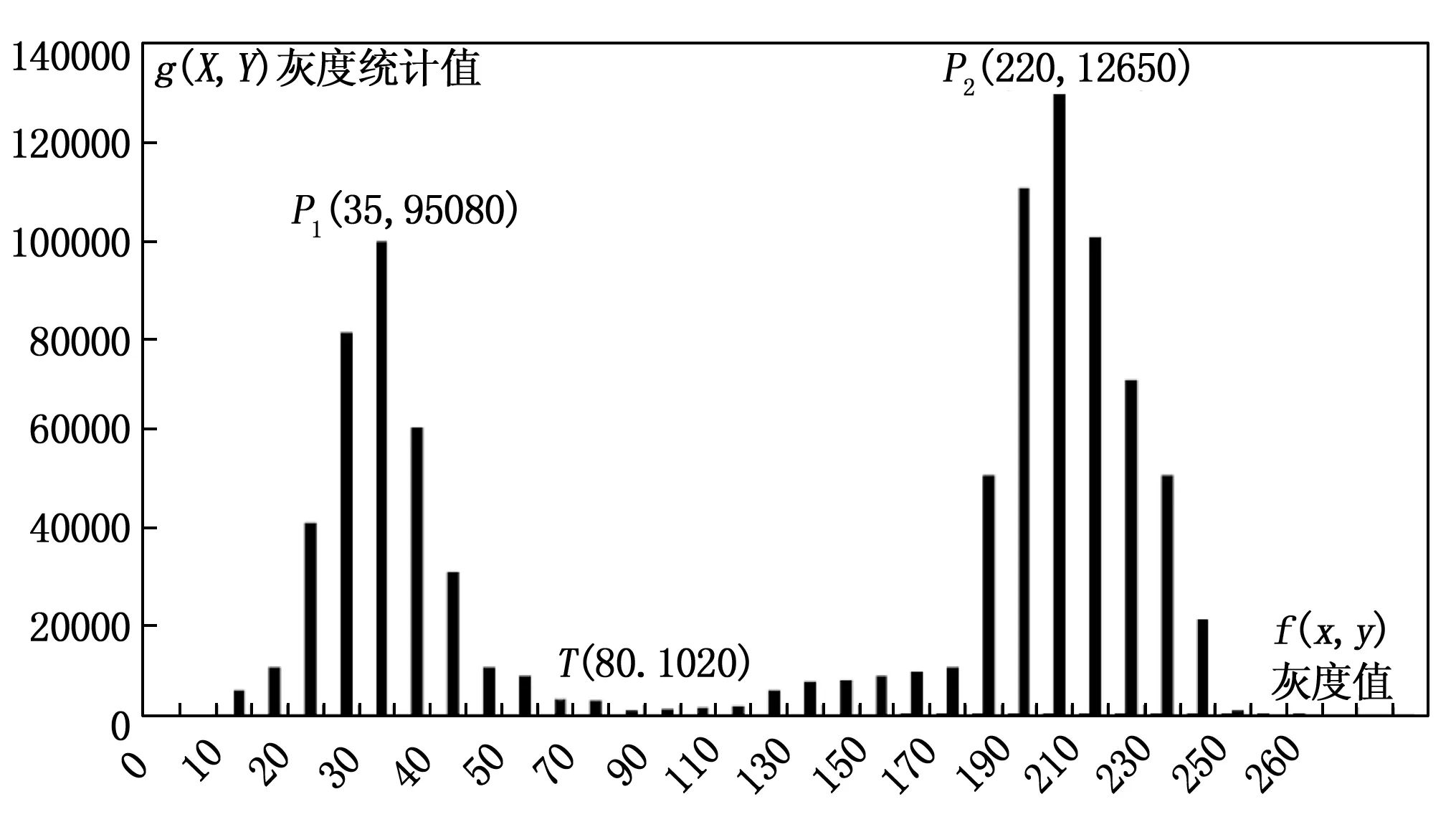

3.1.2 基于阈值的图像分割

基于阈值的分割方法适用于目标和背景的灰度差较大,图像由明、暗两种不同灰度级的区域组成。将灰度图进行灰度直方图分析,可见有明显的两个波峰(P1、P2)及一个波谷(T)如图7所示。有效信息只有一组,故可选择单阈值T将亮暗峰区分开。单阈值图像分割效率快,计算简单,适合图像的实时分析。

图7 灰度直方图

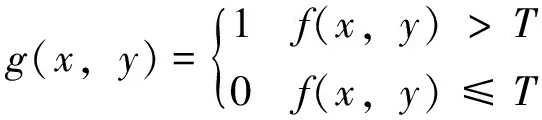

单阈值分割可按照公式(2)进行:

(2)

其中:g(x,y)为分割后x,y像素的特征值,f(x,y)为像素的灰度值,T为分割阈值。经过单阈值分割后为色彩信息单一的二值图,如图8所示。

图8 二值图

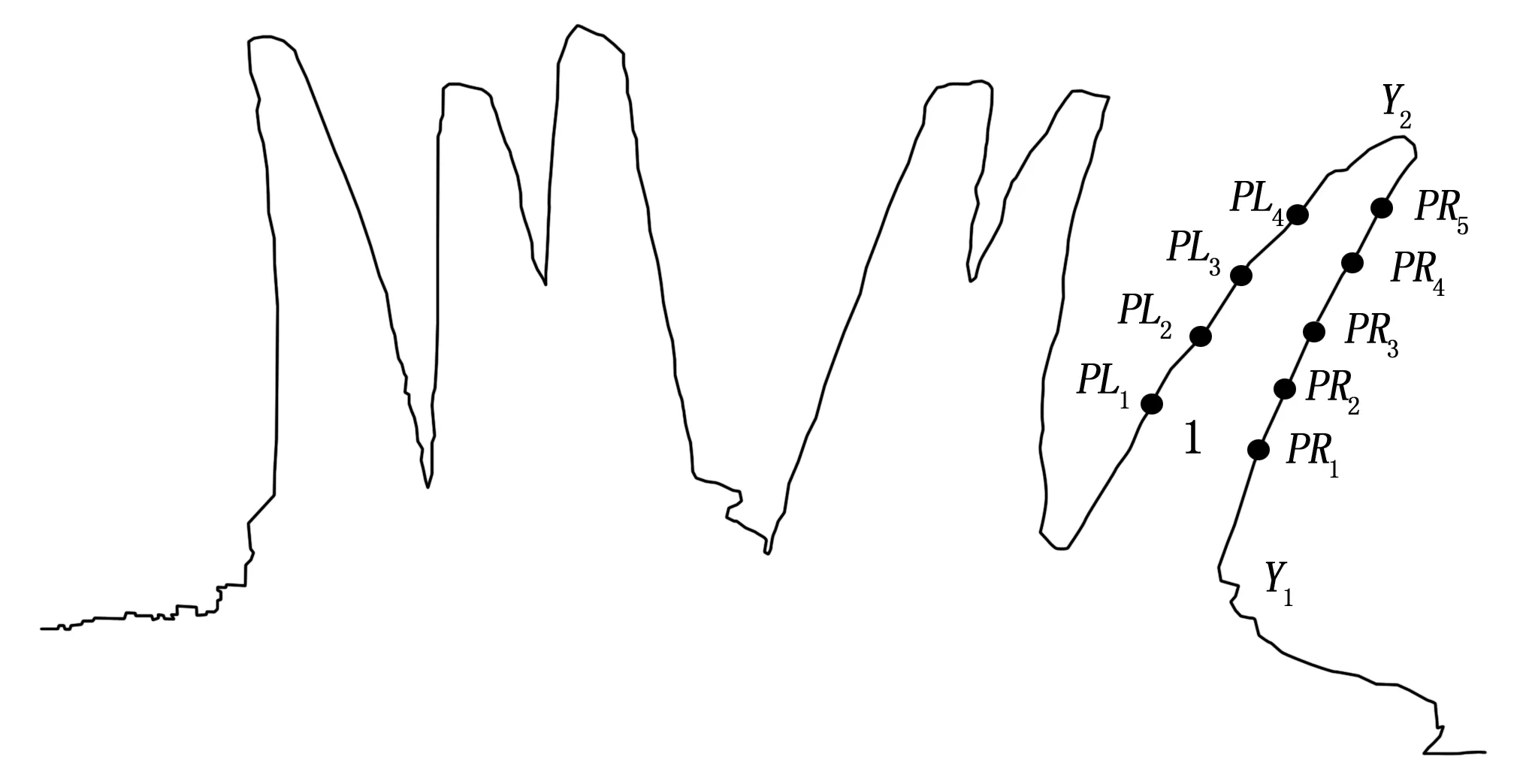

经过图像的二值化处理以后,背景已全部剔除,有效信息的轮廓抽离出来。

3.2 图像识别及解释

锥盘是固定锥体的圆盘,其材质为耐火材料,在高温下锥盘与锥体呈相近颜色,锥盘上表面的位置即是锥体根部位置。

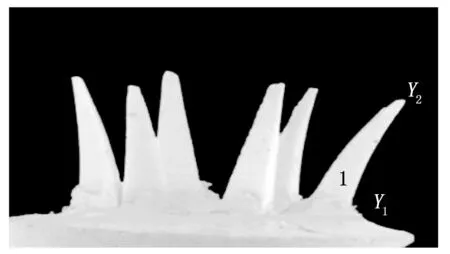

因此若能将锥体形状完整提取出来,则锥盘上表面与锥尖的识别就轻而易举。如图9所示,锥盘上表面位置在Y1处,1号测温锥的锥尖位置在Y2处,试验过程中实时监测锥尖位置Y2,当Y2-Y1=0 时即为1号试验锥的弯倒温度。

图9 锥盘及锥体标识

为了正确的识别锥盘上表面位置Y1及锥尖位置Y2,本文改进了连通区域标记算法,使连通区域的边缘点具有方向性记忆,可将锥体形状完整的提取出来。

3.2.1 带方向记忆的连通区域标记法

连通区域指的是从区域内每一象素出发,可通过八个方向,即上、下、左、右、左上、右上、左下、右下这八个方向的移动的组合,在不越出区域的前提下,到达区域内的任意象素。

带方向记忆的连通区域标记算法,不单记录边缘点的位置信息,还记录边缘点相对于内部点的方向信息。算法实现过程为假定C点为初始检测点,与C点相邻的 8个区域皆与C点有相同的属性,则认为C点不是边缘,反之则为边缘,记录边缘点信息P(x,y,左/右)。C点扫描完成后,扫描C相邻点,以此类推,直到图片中所有像素点均扫描一遍,即可确定边缘点集合L,将边缘点集合L连接起来即为连通的区域。对于孤立点P,根据特定情况,可剔除掉。

3.2.2 图像实时跟踪

将二值图进行连通区域算法处理后,得到左侧边缘点集合LL=[PL1{x1,y1,左},PL2{x1,y1,左},PL3{x1,y1,左}……],右侧边缘点集合LR=[PR1{x1,y1,右},PR2{x1,y1,右},PR3{x1,y1, 右}……]。根据1.3所讲的旋转锥盘机器定位方法,选用左侧边缘点集合有效或者右侧边缘点集合有效。以左侧边缘点集合有效为例,集合内最左上的点为锥尖位置Y2,最右下的点为锥体根部即锥盘上表面Y1,如图10所示。

图10 连通区域边缘连线

实时跟踪锥尖Y2的和锥盘Y1,跟踪过程即是测温锥弯倒过程。如图11所示,测温锥从(a)到(b)的变化过程可实时完整的记录下来。

图11 试验锥实时跟踪过程

4 试验验证

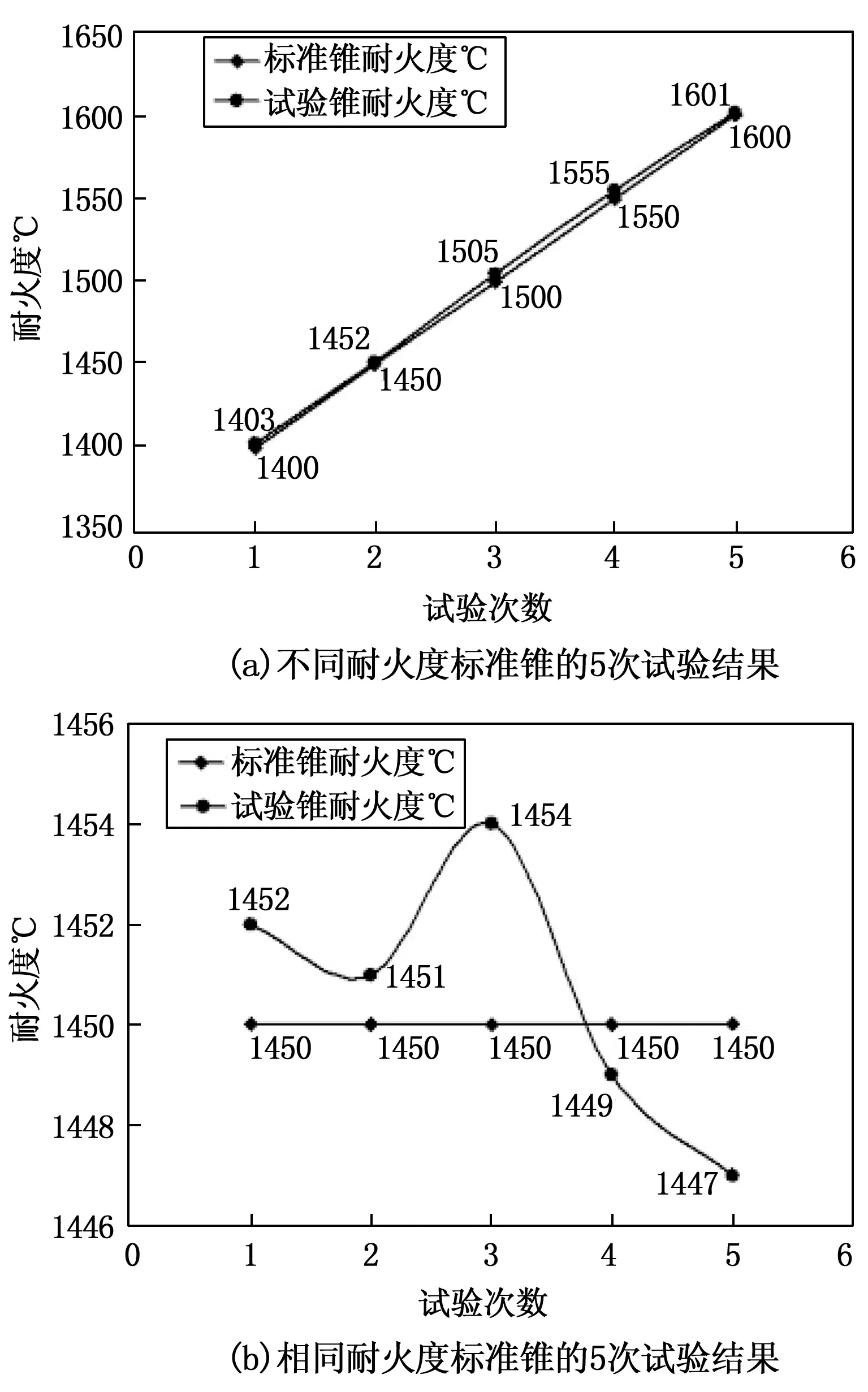

首先5次不同温度标准测温锥的试验结果,来验证实验结果的准确性。

图12 试验结果误差分析

从图12(a)可看出不同耐火度标准锥的5次实验结果最大误差为5 ℃,最小误差为1 ℃,图12(b)可看出相同耐火度标准锥的5次试验结果最大误差为4 ℃,最小误差为-3 ℃。

5 结束语

在耐火度测试系统中,机器视觉的引入解决了人工视觉直接观察高温场带来的不便和危害,将操作员从漫长的试验中彻底解放出来。同时应用图像分析技术,对耐火度图像进行自动识别及解释,使耐火度的试验过程更智能、更方便。

本文将机器视觉引入到耐火材料检测行业,可实现高温场景下图像的捕捉、记录、分析,改变了该行业传统的间接测量方式,该技术的应用为高温图像分析提供了理论研究基础和案例参考,为耐火材料的研究和发展提供了极大的帮助。