二润模式优化对烟草水分和温度的影响研究

2022-02-16尼奇峰李方新王泽理

尼奇峰,李方新,王泽理

(甘肃烟草工业有限责任公司,甘肃 兰州 730050)

0 引言

打叶复烤是各卷烟工业所调烟叶的前沿加工厂,好的打叶质量可有效提高烟叶整体品质和卷烟加工品质[1]。作为连接烟叶原料和卷烟加工的重要环节,打叶复烤过程关系到整个卷烟工业可持续、健康和稳定的发展,随着中式卷烟的不断发展,对打叶复烤后成品片烟质量提出了更高的要求[2]。

水分、温度及控制指标在整个打叶复烤厂生产中占有极其重要的地位,是重要的评价和控制指标[3-4]。尤其是预处理段的润叶工序,为后续加工提供符合要求的原料,对后续打叶质量有很大的影响。

在打叶复烤过程中,水分、温度及其稳定性是多年来烟草行业一直关注的课题[5]。在整个打叶复烤加工过程中,水分温度控制贯穿于整个复烤过程,尤其在润叶段水分温度的控制,因为这个工序烟草水分温度的稳定性直接影响后续加工的质量及烟草的霉变和醇化。可见水分温度在整个复烤加工过程中相当重要[6]。20世纪80年代Wierzba M[7]也讲到要认识到烟草水分温度的重要性。

试验拟对二次润叶工序参数优化,筛选出最佳控制模式,并深入分析各参数对润后水分温度及其稳定性的影响趋势,找出各参数对不同指标的影响作用,为二次润叶工序烟叶水分温度的合理控制提供科学依据。

1 材料与方法

1.1 试验材料

复烤厂打叶复烤车间卷烟工业所调原料混打烟叶,流量流量为6.0 T/h,车间温度为25℃,车间相对湿度为62%。

1.2 试验仪器

TQM23003型便携式温度仪,深圳市迪特爱投资发展有限公司产品;DHG-9145A型电热鼓风干燥箱,上海一恒科技有限公司产品;AL294型电子天平(感量0.000 1 g),梅特勒-托利多仪器有限公司产品;FSJ-114型植物样本粉碎机,河南扶沟科学仪器厂产品。

1.3 试验设计

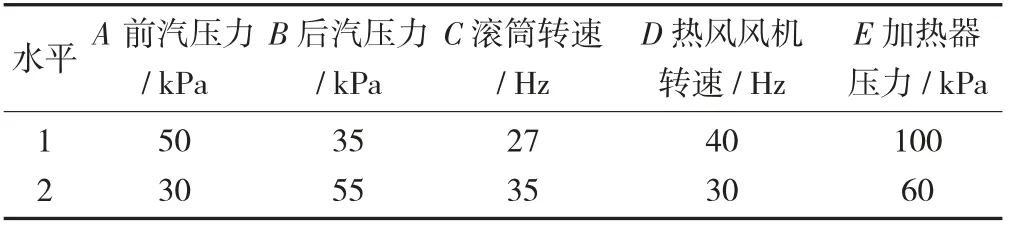

试验采用L8(27)进行五因素二水平正交设计[8],其中前汽压力(KPa)设50和30这2个水平;后汽压力(KPa)设35和55这2个水平;滚筒转速(Hz)设27,35这2个水平;热风风机转速(Hz)设40,30这2个水平;加热器压力(kPa)设100,60这2个水平;并考虑前汽压力和后汽压力的交互作用。

试验测定指标包括润后水分、水分增加、水分波动、润后温度、温度波动,每个试验重复取样7次。

正交试验因素与水平设计见表1,试验方案见表2。

表1 正交试验因素与水平设计

表2 试验方案

2 结果与分析

2.1 不同因素水平对润后水分的影响

试验方案及试验结果分析(润后水分)见表3。

表3 试验方案及试验结果分析(润后水分)

极差分析结果表明,RB>RA×B>RE>RB×E>RA>RD>RC。方差分析结果表明,除滚筒转速和热风风机转速外,其他因素和交互作用均显著。由A×B,B×E二元表确定其组合为A2B2,B2E2,最优方案为A2B2C2D1E2,即前汽压力为30 kPa,后汽压力为55 kPa,滚筒转速为35 Hz,热风风机转速为40 Hz,加热器压力为60 kPa。

2.2 不同因素水平对水分增加的影响

试验方案及试验结果分析(水分增加)见表4。

表4 试验方案及试验结果分析(水分增加)

极差分析结果表明,RB>RA>RA×B>RE>RC>RB×E>RD。方差分析结果表明,除后汽压力与加热器压力间的交互作用及热风风机转速外,其他因素及交互作用均显著。由A×B的二元表可知A1B2为最优搭配。最优方案为A1B2C1D2E2,即前汽压力为50 kPa,后汽压力55 kPa,滚筒转速为27 Hz,热风风机转速为30 Hz,加热器压力为60 kPa。

2.3 不同因素水平对水分波动的影响

试验方案及试验结果分析(水分波动)见表5。

由表5可知,RC>RE>RB>RB×E>RA>RA×B>RD。方差分析结果表明,滚筒转速达到显著水平。最优方案为A1B1C2D2E1,即前汽压力为50 kPa,后汽压力35 kPa,滚筒转速为35 Hz,热风风机转速为30 Hz,加热器压力100 kPa。

表5 试验方案及试验结果分析(水分波动)

2.4 不同因素水平对润后温度的影响

试验方案及试验结果分析(润后温度)见表6。

表6 试验方案及试验结果分析(润后温度)

极差分析结果表明,RB>RC>RE>RB×E>RA×B>RD>RA。方差分析结果表明,后汽压力和滚筒转速达到显著水平。最优方案为A1B1C1D1E1,即前汽压力为50 kPa,后汽压力35 kPa,滚筒转速为27 Hz,热风风机转速为40 Hz,加热器压力100 kPa。

2.5 不同因素水平对温度波动的影响

试验方案及试验结果分析(温度波动)见表7。

表7 试验方案及试验结果分析(温度波动)

极差分析结果表明,RD>RB>RA>RC>RE>RB×E>RA×B。方差分析结果表明,热风风机转速和后汽压力达到了显著水平。最优方案为A2B1C2D2E2,即前汽压力为30 kPa,后汽压力为35 kPa,滚筒转速为35 Hz,热风风机转速为30 Hz,加热器压力60 kPa。

2.6 综合分析

通过不同因素水平对所测试验指标影响的综合分析,结果表明:

(1)前汽压力对水分增加的影响排在第2位,显著,优水平为A1;对温度波动的影响排在第3位,不显著,优水平A2;对水分波动和温度的影响排在第4、5位,不显著,优水平均为A1。前汽压力是影响水分增加的主要和重要因素,对温度波动有较大影响。前汽压力高时,水分增幅大、波动小,温度低但波动大,综合考虑取A1。

(2)后汽压力对温度的影响排在第1位,显著,优水平为B1;对水分增加的影响排在第1位,显著,优水平为B2;对温度波动的影响排在第2位,显著,优水平为B1;对水分波动的影响排在第3位,显著,优水平为B1。后汽压力是影响水分增加、温度和温度波动的主要因素,对水分波动影响较大,对各项指标均是重要因素,后汽压力高时,虽然水分增幅大,但润后烟叶温度高,水分、温度波动大,综合考虑取B1。

(3)滚筒转速对水分波动的影响排在第1位,显著,优水平为C2;对润后温度的影响排在第2位,显著,优水平为C2;对水分增加的影响排在第4位,显著,优水平为C2;对温度波动的影响排在第4位,不显著,优水平为C2。滚筒转速是影响润后温度和水分波动的主要和重要因素,滚筒转速低,润后烟叶水分增幅大、温度低,但水分、温度波动也大,综合考虑取C2。

(4)热风风机转速对温度波动的影响排在第1位,显著,优水平均为D2;对温度的影响排在第4位,不显著,优水平均为D1;对水分增加和水分波动的影响均排在第5位,显著,优水平均为D2。热风风机转速是影响温度波动的主要和重要因素,热风风机转速低,温度波动小,水分增加幅度大、水分波动小,但会导致温度升高,综合考虑取D2。

(5)加热器压力对水分波动的影响排在第2位,不显著,优水平为E1;对水分增加的影响排在第3位,显著,优水平为E2;对润后温度的影响排在第3位,不显著,优水平为E1;对温度波动的影响排在第5位,不显著,优水平为E2。加热器压力是影响水分波动的主要因素,对水分增加和润后温度有较大影响,是影响水分增加的重要因素,加热器压力高,水分增幅小但波动也小,润后烟叶温度低但波动大,综合考虑取E1。

综上所述,各因素的优水平组合为A1B1C2D2E1,即前汽压力为50 kPa,后汽压力35 kPa,滚筒转速35 Hz,热风风机转速30 Hz,加热器压力100 kPa。

不同因素水平对所测试验指标影响的综合分析见表8。

表8 不同因素水平对所测试验指标影响的综合分析

3 结论

(1)二润工序通过正交试验分析得到影响二润润后水分、水分增加量、水分波动、润后温度、温度波动的主要因素,分别是前汽压力、后汽压力、滚筒转速、热风风机转速、加热器压力5个参数,并且5个参数对二润各指标的影响作用不完全一致。

(2)通过对试验的综合分析,初步总结并评价了各参数对每个指标的影响趋势和程度,着重分析了前汽压力与后汽压力间的搭配问题,得出前汽压力高于后汽压力的组合方式下,润叶效果更好。热风风机转速与加热器压力间的配合受前、后汽压力水平的影响。

通过对二次润叶工序各参数的优化,筛选出了最佳控制模式,同时对各参数对润后水分温度及其稳定性的影响程度进行了分析和预判,便于合理及时地调整工序参数,使二次润叶效果快速达到最佳指标,对提高整体烟叶质量具有深远的指导意义。