一种圆柱螺旋压缩弹簧多目标优化设计方法

2022-02-15张慧鹏

张 慧 鹏

(运城学院 机电工程系,山西 运城 044000)

引言

圆柱螺旋压缩弹簧作为一种常用的弹性联接件,广泛地应用在工业生产、日常生活及各种机械设备中,其在工作中一般承受压缩力的作用[1]。在螺旋弹簧传统的设计方法中,首先根据要求的变形条件及最大工作载荷,参照已有的设计参数和经验,选择簧体材料,进而弹簧许用应力初步确定;其次在试选取弹簧旋绕比的基础上,利用弹簧设计公式计算弹簧丝直径,弹簧中径及工作圈数等基本参数;最后按照求得的三个基本参数,利用强度校核公式验算弹簧实验载荷和疲劳强度是否满足要求,若满足设计要求,则可继续计算出弹簧的其他几何参数,若不满足要求,则需重新进行设计[2]。因此传统的弹簧设计方法,需要工作人员具有一定的弹簧设计经验和较高的设计技能,一般无法获得最优设计方案,且设计效率低下[3]。相对于单目标优化设计,多目标优化设计可同时兼顾多项设计目标,能够得到更为均衡的设计参数,获得更为良好的整体性能,虽然比单目标优化问题复杂,但借助于MATLAB优化工具箱进行多目标优化问题分析,具有分析速度快,编程简单高效,计算结果准确等特点,从而有效缩短设计周期,提高设计质量。

本文分析了圆柱螺旋压缩弹簧设计目标、设计变量和约束条件,建立了基于弹簧结构质量最小、自由高度最小和自振频率最高的优化设计数学模型,采用MATLAB优化工具箱求解得到了优化的弹簧几何参数。这种方法极大减小了弹簧设计工作量,不需要人工反复迭代计算,同时实现弹簧轻量化和工作性能相对最优的目的。

1. 数学模型的建立

1.1 已知参数

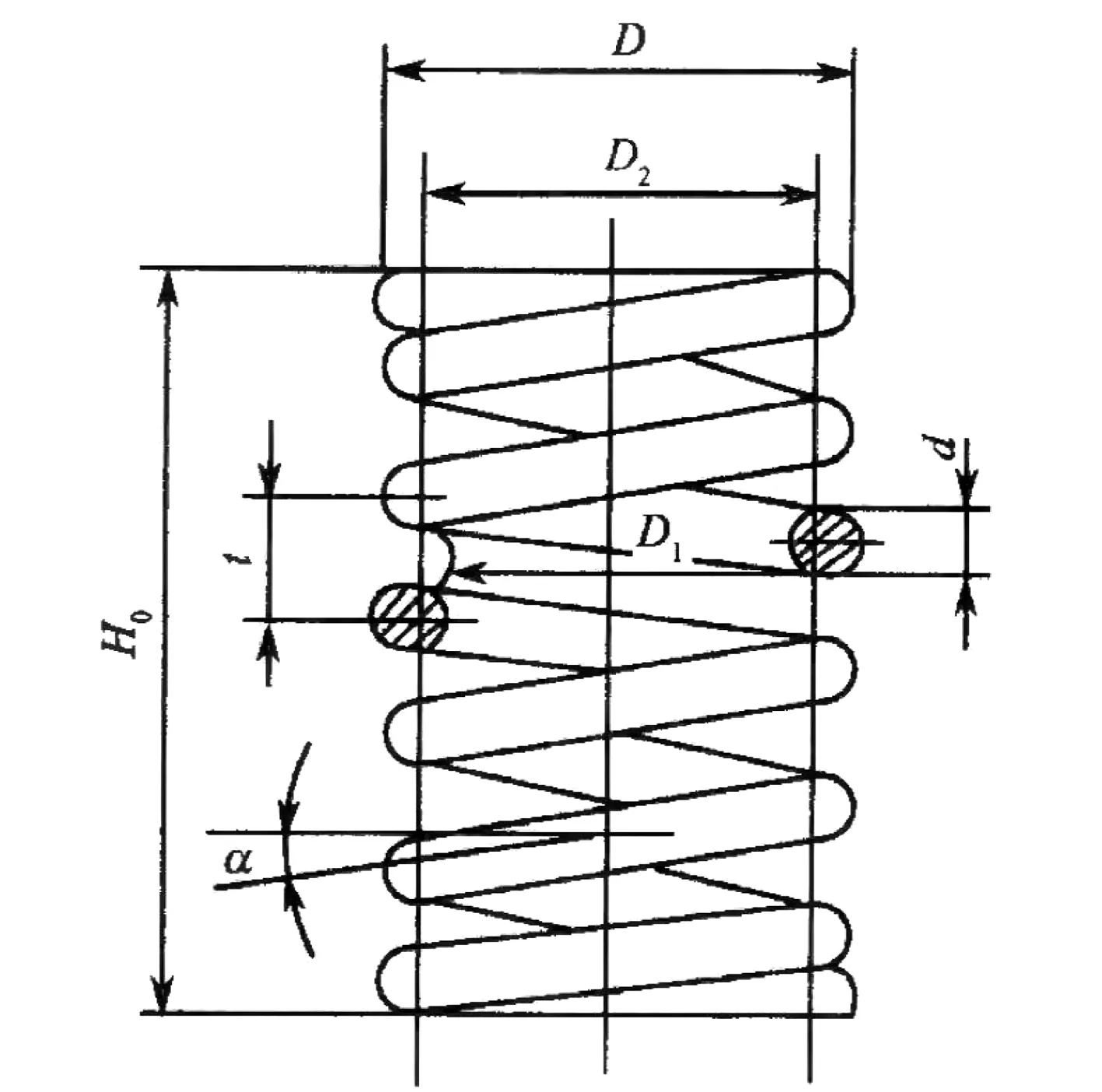

内燃机用气门弹簧结构如图1所示,其工作性能指标为:工作载荷F=680N,工作行程h=16.59mm,工作频率fr=25Hz,寿命N≥106循环次数,弹簧丝直径2.5≤d≤9mm,弹簧外径30≤D≤60mm,工作圈数n≥3,支撑圈数n2=1.8,弹簧指数C≥6,弹簧压并高度λb=1.1h=18.25mm,弹簧丝材料采用50CrVA,许用切应力[τ]=405MPa。要求在满足弹簧的强度条件、刚度条件、稳定性条件、旋绕比条件和结构尺寸边界条件等约束条件下,使它的结构质量最小、弹簧自由高度最小和自振频率最高[4]。

图1 圆柱螺旋弹簧结构简图

1.2 选取设计变量

在满足使用要求的前提下,选择质量较轻的弹簧,可使弹簧小型化,不受或少受布置空间的限制,且能节省材料,提高经济性,因此选择弹簧结构质量作为第一优化设计目标[5],可表示为:

f1(x)=(n+n2)πD2ρπd2/4

(1)

式中,ρ—弹簧材料密度,ρ=7.8×103kg/m3。

弹簧自由高度是指弹簧不受外力时的高度,弹簧自由高度过大,容易使弹簧稳定性变差,故以弹簧自由高度最小作为第二优化设计目标[6],可表示为:

f2(x)=(n+n2-0.5)d+λb

(2)

自振是弹簧本身的固有振动,弹簧的自振频率与弹簧的刚度、质量、承受载荷大小以及支承情况有关。当弹簧受到频率分量接近弹簧固有频率的外力作用时,容易出现共振现象,从而影响弹簧工作性能,故以弹簧自振频率最高作为第三优化设计目标[7],可表示为:

(3)

比较优化设计目标函数中各设计参数之间的关系,可确定弹簧的簧丝直径d、中径D2和工作圈数n等三个独立设计参数作为优化设计变量,表示为:

(4)

1.3 确定目标函数

代入有关数据,并用设计变量表示弹簧结构质量表达式,则第一分目标函数可表示为:

(5)

用设计变量表示弹簧自由高度表达式,则第二分目标函数可表示为:

f2(x)=x1(x3+1.3)+18.25

(6)

用设计变量表示弹簧自振频率表达式,且因为优化设计算法搜索极小值,故第三分目标函数可取自振频率的负数表示为:

(7)

为了优化结果准确,应使三个分目标函数的极值在数量级上保持一致,因此应用目标规划法统一目标函数为:

(8)

2. 确定约束条件

对于弹簧来说,其约束条件除一般的尺寸约束、强度约束外,还应包括刚度约束、振动稳定性约束。其约束条件可根据弹簧功能的要求和结构限制列出,同时可根据其数学表达式的不同分类[8]:

2.1 线形不等式约束条件

(1)弹簧丝直径即制造弹簧的钢丝直径,制作弹簧的钢丝直径越粗,弹力越大,但抗拉强度极限反而下降,故要求弹簧丝直径2.5≤d≤9mm,即

g1(X)=2.5-x1≤0

gx(X)=9-x1≥0

(2)弹簧的有效圈数就是弹簧等节距的圈数,圈数越多,其弹性系数越小,刚度越小,而圈数过少,则易影响弹簧使用寿命,故要求弹簧圈数3≤n≤9,即

g3(X)=3-x3≤0

g4(X)=9-x3≥0

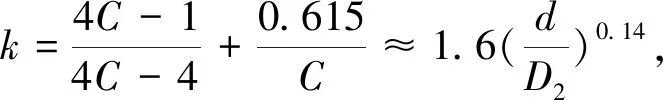

2.2 非线性不等式约束条件

(1)弹簧的弹性系数与弹簧的线径成反比,弹簧的外径越大,弹力越小,但小外径的弹簧稳定性差,故要求弹簧外径30≤D≤60mm,即

g5(X)=30-(x1+x2)≤0

g6(X)=60-(x1+x2)≥0

(2)弹簧指数又称旋绕比,用C=弹簧中径/弹簧丝直径表示,其影响弹簧的强度、刚度、稳定性及制造的难易。C值大,弹簧较软,刚性小,易变形,易绕制;C值小,则相反,弹簧较硬,刚性大,不易绕制。根据弹簧钢丝直径规格可选取4≤C≤9,即

g7(X)=4x1-x2≤0

g8(X)=9x1-x2≥0

(3)弹簧在工作时,弹簧丝横截面上的扭转切应力如果超过了强度极限,则弹簧可能在受力过程中断裂,故弹簧实际工作应力应小于许用应力,即簧丝的强度条件是:

(9)

对上述公式代入有关数据,得约束函数:

(4)弹簧刚度是指载荷增量与变形增量之比,如果刚度不足,弹簧的工作行程将变大,工作性能受到影响,因此应满足刚度条件,即

(10)

式中,G—弹簧切变模量,G=82.6GPa;λ—弹簧工作时压缩变形量,λ=18.25/1.1=16.59mm。

对上述公式代入有关数据,得约束函数:

(5)压缩弹簧的长度较大时,受载后容易发生失稳现象,为了便于制造和避免失稳现象出现,一般推荐弹簧的长径比在两端固定时应≤5.3,即:

(11)

代入有关数据,可得约束函数:

(6)气门弹簧的作用是克服气门关闭过程中气门及传动件的惯性力,保证气门及时落座并紧紧贴合,为防止弹簧在运行中发生强烈颤振影响密闭性能,弹簧的自振频率通常至少应当是工作频率的10倍以上,即

(12)

可得约束函数:

经过分析,这是一个三维非线性优化设计问题,具有12个约束条件。

3. 利用MATLAB求解

3.1 编写目标子函数文件th_f.m

function f=th_mb(x)

f1=1.9236e-5*x(1)^2*x(2)*(x(3)+1.8);

f2=x(1)*(x(3)+1.3)+18.25;

f3=-3.56e5*x(1)/(x(2)^2*x(3));

f=((f1-0.0608)/0.0608)^2+((f2-40.3827)/40.3827)^2+((f3+1236.1)/(-1236.1))^2;

3.2 编写非线性不等式约束子函数文件th_ys.m

function[c,ceq]=th_ys(x)

c(1)=30-(x(1)+x(2));

c(2)=(x(1)+x(2))-60;

c(3)=4*x(1)-x(2);

c(4)=x(2)-9*x(1);

c(5)=x(2)^0.86/x(1)^2.86-0.1462;

c(6)=1-251.9118*x(1)^4/(x(2)^3*x(3));

c(7)=((x(3)+1.3)*x(1)+18.25)/x(2)-5.3;

c(8)=1-1424*x(1)/(x(2)^2*x(3));

ceq=[];

3.3 编写调用子函数的主函数文件th_z.m

x0=[2.5;21;3];

lb=[2.5;21;3];

ub=[9;57.5;9];

b=zeros(6,3);

b(1,1)=-1;b(2,1)=1;

b(3,2)=-1;b(4,2)=1;

b(5,3)=-1;b(6,3)=1;

c=[-2.5;9;-21;57.5;-3;9];

[x,fval]=fmincon(@th_mb,x0,b,c,[],[],lb,ub,@th_ys)

3.4 优化设计结果分析

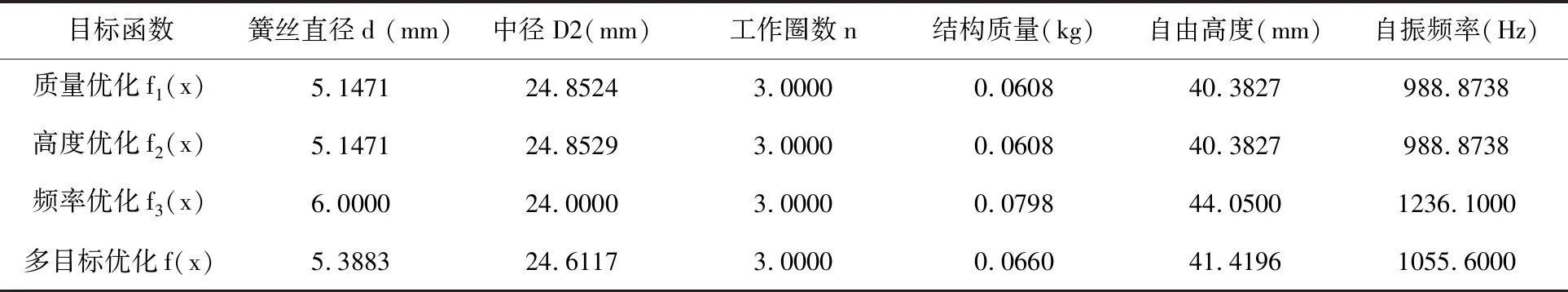

各参数优化设计结果可见表1。由表1可以看出,弹簧质量优化和高度优化结果相同,这说明弹簧质量和高度优化目标一致,二者优化后参数无差异。多目标优化与质量和高度单目标优化相比,虽然弹簧结构质量增加8.55%,自由高度增加2.57%,但自振频率增加6.75%,能更好防止气门弹簧产生共振;与频率单目标优化相比,虽然自振频率减少14.60%,但质量相应减少17.29%,高度减少5.97%,经济效益相对更好。

因此,多目标优化相对于单目标优化,虽然在单个指标方面没有达到最优,但是各项指标更加均衡,弹簧综合性能更优,优化效果显著。

表1 各优化设计结果比较

4. 结论

在分析圆柱螺旋压缩气门弹簧尺寸约束、强度约束、刚度约束、振动稳定性约束的基础上,以结构质量、自由高度最小、自振频率最大为优化设计目标,采用Matlab优化函数对弹簧进行优化设计。优化结果表明,所建立的弹簧优化设计数学模型更符合弹簧设计要求,优化后的设计参数更为均衡,弹簧综合工作性能更好,因此弹簧多目标优化设计是一种行之有效的优化设计方法,且利用MATLAB有关函数进行优化设计,编程简单,算法可靠,结果准确,能够有效提高设计效率。