大跨度双幅T构钢箱连续梁同步转体跨越既有铁路设计

2022-02-15王砺文

王砺文

(中国铁路设计集团有限公司,天津 300308)

引言

现阶段我国公路、铁路等公共交通建设领域发展势头迅猛,新建公路与既有铁路交叉情况越来越普遍[1-3]。新建公路桥梁上跨既有铁路时,常采用转体法进行施工,可将铁路营运线的影响降到最低[4-6]。

转体悬臂长度是转体桥梁设计与施工的重要控制参数之一[7-8],特别是对于T构连续梁桥,转体悬臂长度往往与主桥跨度基本相同。大跨度T构桥在转体落位前,主梁根部截面负弯矩较大,控制截面和板厚尺寸,材料用量较大;且成桥后结构体系及受力状态发生改变,主梁根部截面负弯矩减小,造成材料浪费。此外,大跨度T构桥成桥前梁端挠度较大,成桥线形难以控制,施工风险也比较大[9-11]。近年来,有代表性的转体T构桥梁跨度统计如表1所示。

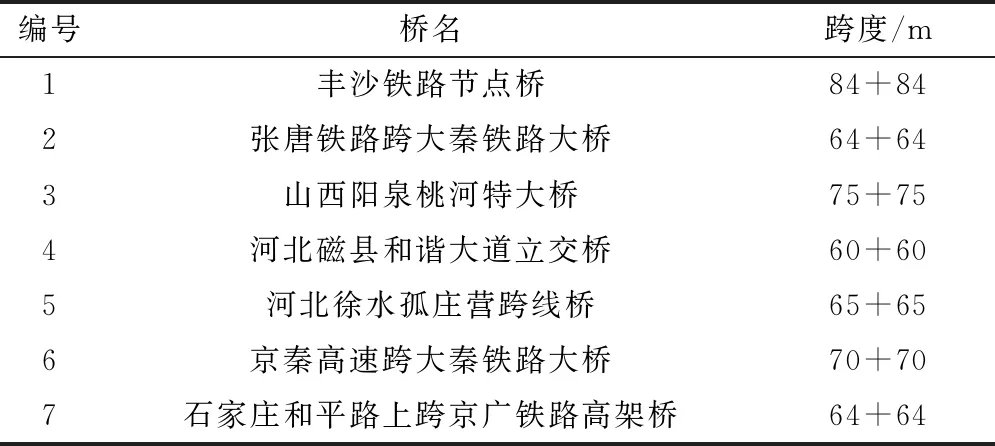

表1 部分转体施工T构连续梁跨度统计

1 工程概况

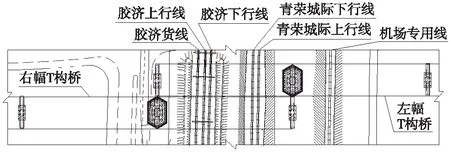

青岛市新机场高速连接线(双埠-夏庄段)工程自西向东依次跨越胶济货线、胶济客专双线、青荣城际双线、机场专用线共6条既有铁路。其中,胶济货线为货运线,胶济客专、青荣城际为铁路客运专线,机场专用线为一般货运铁路,铁路大致呈南北向。上跨结构采用2×120 m钢箱梁T构,为国内目前最大转体悬臂T构连续梁。为减小转体质量,采用分幅设计,错孔布置,同步转体[12-13],主桥平面如图1所示。上部结构箱梁宽24.58 m,位于R=6 500 m的圆弧竖曲线上。箱梁梁高在边墩处为4.5 m,主墩墩顶处为7.0 m,除墩顶直线段外,梁高按二次抛物线变化,梁高变化段长39.9 m。下部结构主墩采用实心墩,墩底设转体系统;边墩采用门架墩结构形式;下部结构基础采用钻孔灌注桩基础。本桥采用的2×120 m钢箱梁T构方案梁高较低,满足机场及铁路限界要求,同时基础尺寸小、质量轻,造成铁路路基变形变位较小。

图1 上跨6条既有铁路线主桥平面

上跨公路桥主要技术标准如下。

(1)道路等级:城市快速路。

(2)设计速度:100 km/h。

(3)桥梁设计荷载:1.3×城-A级(铁路孔)。

(4)桥面横坡:2.0%。

(5)桥梁基本宽度:单幅桥宽24.58 m。

(6)桥梁安全等级:一级。

(7)桥梁设计基准期:100年。

(8)抗震设防标准:地震基本烈度为7度,地震动峰值加速度0.1g,特征周期0.4 s。

(9)运营阶段风速重现期100年;施工阶段风速重现期20年;与汽车荷载组合的风荷载,桥面处风荷载25 m/s。

2 结构设计

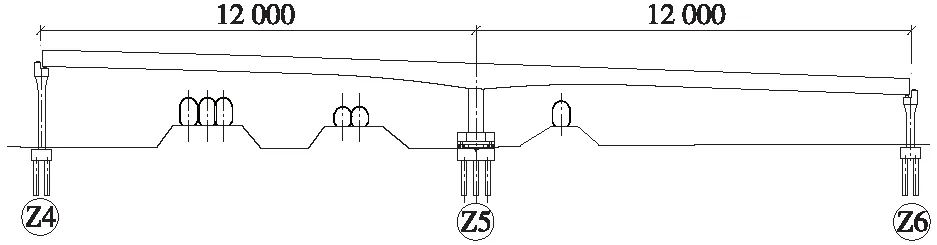

主桥采用2×120 m T构桥,采用墩梁固结体系,转体施工,立面布置如图2所示。主梁采用变截面钢箱连续梁,分幅设置,顶板为正交异性板结构。钢箱梁主体结构采用Q345qDNH耐候钢,钢结构连接采用全焊接方式。

图2 上跨公路桥左幅T构立面布置(单位:cm)

2.1 主梁设计

钢箱梁梁宽24.58 m,中墩墩顶4.2 m区段钢箱梁梁高7 m,墩顶等高梁段两侧各39.9 m区段,梁高从7 m按二次抛物线变化至4.5 m,其余区段梁高为4.5 m。跨中梁高与跨径比值为1/26.667,中墩支点梁高与跨径比值为1/17.143。主梁一般横断面如图3所示。

图3 主梁一般横断面(单位:mm)

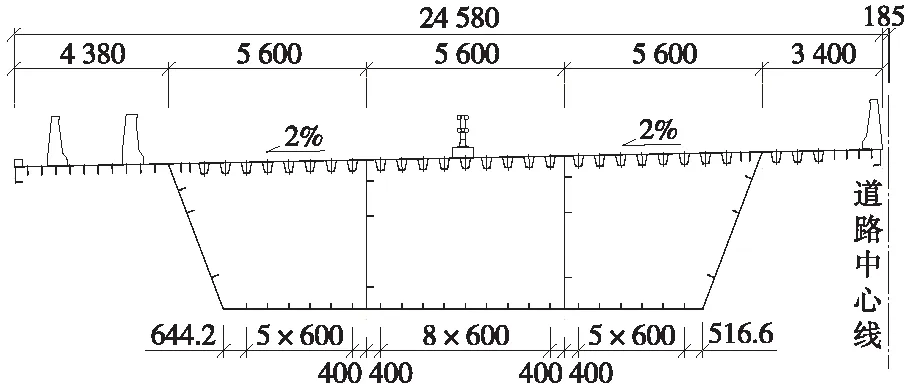

2.2 下部结构设计

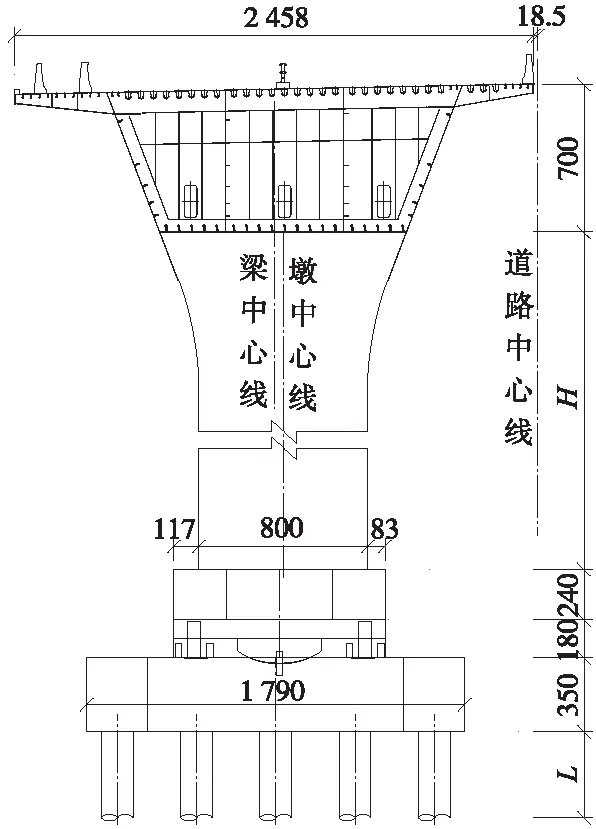

主墩基础为承台+群桩基础,承台平面采用带倒角的六边形,平面尺寸为17.90 m×10 m,下承台厚3.5 m。承台下设13根钻孔灌注桩,均按嵌岩桩设计,桩径1.5 m。主墩立面如图4所示。

图4 主墩立面(单位:cm)

2.3 转体结构设计

本桥2×120 m T构的转体悬臂较长,选用更为成熟的墩底转体方式。

转体结构由转体下盘、球铰、上转盘、转动牵引系统等组成。转体下盘为支承转体结构全部质量的基础,转体完成后,与上转盘共同形成基础。下转盘上设置转动系统的下球铰、保险撑脚环形滑道及转体拽拉千斤顶反力座等。转动球铰是转动体系的核心,是转体施工的关键结构,设计竖向承载力为1.1×105kN。钢球铰面在工厂制造,运输至工地后,首先安装下球铰并进行锁定;下球铰混凝土灌注完成后,将转动中心轴钢棒放入下转盘预埋套筒中,并安装上球铰及聚四氟乙烯滑动片,各滑动片顶面应位于同一球面上;检查合格后,在球面上滑动片间涂抹黄油聚四氟乙烯粉,最后进行上球铰精确定位并临时锁定限位。转体上盘撑脚即为转体时支撑转体结构平稳的保险腿,在撑脚下方设有滑道,转体时保险撑脚可在滑道内滑动,以保持转体结构平稳。转体上盘是转体的重要结构,在整个转体过程中形成一个多向、立体的受力状态,上盘布有纵、横、竖三向预应力钢筋。转体结构如图5所示。

图5 转体结构示意(单位:cm)

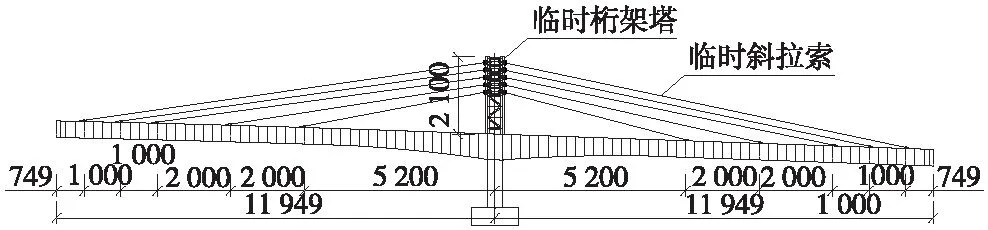

2.4 临时索塔结构设计

本桥2×120 m T构的转体悬臂较长,若不采取一定的辅助措施,转体前结构根部梁高需9 m,但转体后成桥状态结构根部梁高仅需7 m即可满足运营期承载要求。此时,常规方案仅保证转体施工的临时短期需求,却将主梁的整体用钢量增加约22.7%,将造成极大浪费。同时,由于此桥需同时跨越6条既有铁路线,主跨箱梁跨度较大,转体前处于长悬臂状态的主梁端部下挠值约1 m。大幅度的梁端下挠,将在转体后梁体合龙体系转换时给二次顶升作业带来极大的困难。

为解决上述问题,提出临时索塔结构辅助转体施工方案,转体前在T构墩顶设置临时桁架塔,并通过临时斜拉索连接主梁,转体后拆除,如图6所示。采用临时索塔结构辅助施工后,转体过程中梁端下挠仅55 mm,在安全、效率和经济性上有极大提高。

图6 临时索塔结构示意(单位:cm)

2.5 耐久性设计

为降低钢桥维修养护频率及异物坠落概率,减少铁路上方异物侵限,本桥除设置异物侵限监控系统外,还使用了全焊接耐候钢施工工艺,确保既有铁路运营安全。

普通钢材随着锈蚀的进展,锈层膨胀变厚,并开始产生裂缝;随后锈层发生剥离,进一步加剧锈蚀向内部发展[14]。耐候钢在干燥、潮湿的环境交替变化中,钢材表面上形成由Cu、Cr、P等元素浓缩后的致密且连续的安定锈层。使用耐候钢不仅可以降低钢结构维修养护的频率和费用,还降低了异物坠落的概率[15-17]。本桥钢箱梁主体结构采用Q345qDNH耐候钢,施工完成后,进行浇水处理,每天浇水1次,持续时间3个月,确保耐候钢表面形成稳定的锈层。

此外,上跨钢桥如果采用螺栓连接,存在螺栓断裂、脱落的风险,因此,本桥主体及附属结构全部采用焊接连接方式。焊接材料与母材的性能和成分匹配,焊接材料除满足常规高强度钢材焊接时的性能要求外,还保证焊接接头裸露使用要求,焊接材料的熔敷金属耐大气腐蚀指数I≥6.0。

3 结构分析

3.1 静力分析

本桥设计荷载考虑恒载、汽车、制动力、风荷载、温度荷载及施工临时荷载。其中,恒载包括自重、二期恒载、基础变位等,基础沉降按中墩2.0 cm,边墩1.0 cm计算[18]。对于温度荷载,根据当地气象条件,考虑钢结构整体升温35 ℃,整体降温31 ℃,温度梯度按照英国规范(BS5400 Steel, concrete and composite bridges)相应条文执行。成桥阶段风荷载按照JTG/T 3360—01—2018《公路桥梁抗风设计规范》执行,运营阶段风速重现期为100年,施工阶段风速重现期为20年;与汽车荷载组合的风荷载按桥面处风速25 m/s计算。

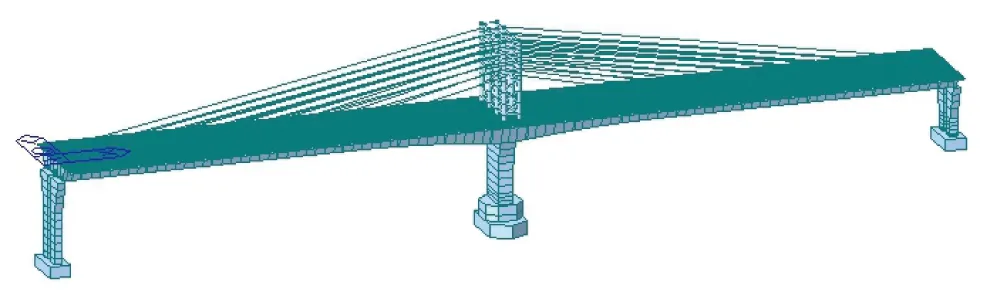

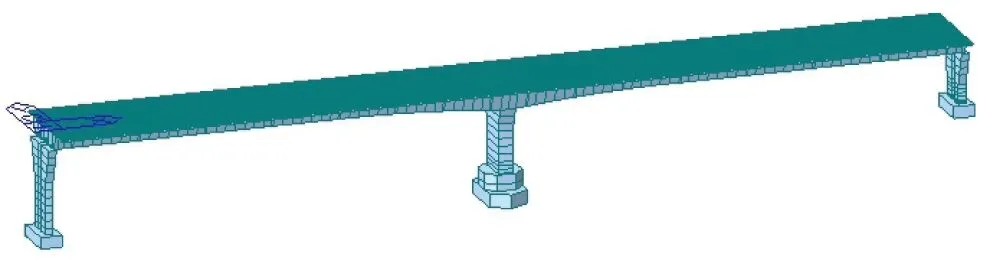

全桥总体静力分析采用MIDAS空间有限元程序,并根据施工过程形成各阶段计算图式,分析结构各阶段的内力和位移变化情况,建立有限元模型,如图7、图8所示。

图7 施工阶段模型

图8 成桥阶段模型

3.1.1 上部结构

钢箱梁的正交异性桥面板是由相互垂直的纵、横向加劲肋和桥面顶板焊接成整体,以承受车轮荷载的桥面结构,一般将正交异性桥面板分为3个基本体系进行研究:第一体系,即全桥体系,桥面板作为主梁的上翼缘,参与全桥整体受力;第二体系,即桥面体系,由纵肋、横隔板和顶板组成,该体系弹性支承在主梁或纵腹板上,其边界条件为纵梁和横梁,承受桥面车轮荷载;第三体系,即顶板体系,带有纵向加劲肋的面板弹性支承于横隔板上,在轮轴荷载作用下,顶板和纵肋主要产生横向应力和变形。在荷载作用下,钢桥面板任意点的应力可由上述3个基本体系的应力通过适当方式叠加而求得,同时其容许应力值可适当提高。经分析,在汽车活载作用下,跨中最大竖向下挠为163 mm,挠跨比1/736,满足JTG D64—2015《公路钢结构桥梁设计规范》要求。

本桥各体系应力叠加结果见表2,满足《公路钢结构桥梁设计规范》要求。

表2 桥面板各体系应力叠加结果 MPa

疲劳采用疲劳荷载计算模型Ⅰ,考虑多车道影响[19]。顶板正应力幅最大为16.2 MPa,位于跨中附近;底板正应力幅最大为34.2 MPa,位于跨中附近;腹板剪应力幅最大为9.0 MPa,位于钢箱梁端部附近;疲劳应力幅均小于规范限值。

3.1.2 下部结构

主墩墩顶、墩底截面配筋按纵筋φ32 mm,间距150 mm,双筋并置,采用HRB400钢筋。在持久状况承载能力极限状态下,主墩在最不利工况下(基本组合),最小安全系数为4.75,满足承载力要求;在持久状况正常使用极限状态下,主墩墩身在最不利工况下(频遇组合),裂缝宽度小于0.2 mm,满足规范要求。

主墩桩基截面配筋按照纵筋φ28 mm,间距14.8 cm,单排布置。桩基截面承载能力最小安全系数为1.5;桩基竖向承载力验算最小安全系数为1.38;最大裂缝宽度为0.055 mm,均满足规范要求。

在持久状况承载能力极限状态下,主墩承台抗剪验算,顺桥向安全系数为2.57,横桥向安全系数为3.18;桥墩下冲切验算安全系数为2.72;边桩上冲切验算安全系数为2.08,角桩上冲切验算安全系数为2.89,均满足规范要求。

3.2 动力分析3.2.1 结构动力特性

结构固有频率和振型是最基本的动力特性。根据CJJ 166—2011《城市桥梁抗震设计规范》,考虑的振型阶数应在计算方向获得90%以上的有效质量,本桥计算取前90阶振型,可满足要求[20]。其中,前5阶振型计算结果见表3。

表3 主桥前5阶振型

3.2.2 抗震分析

桥址区地震基本烈度为7度,地震动峰值加速度0.10g,特征周期0.4 s,根据CJJ 166—2011《城市桥梁抗震设计规范》相关规定,本工程桥梁属乙类桥,抗震设计方法为A类,E1地震调整系数为0.61,E2地震调整系数为2.2。

在E1、E2地震作用下,各组合工况主桥桥墩截面及桩基础最不利单桩截面地震弯矩小于其初始屈服弯矩,截面保持为弹性工作状态,满足预期性能目标要求。在基本组合下,主墩墩底最大扭矩为2 409 kN·m;E2地震作用下,主墩墩底最大扭矩为15 089 kN·m,小于主墩墩底截面最大扭转抗力77 495 kN·m,满足规范要求。

3.3 转体稳定性分析

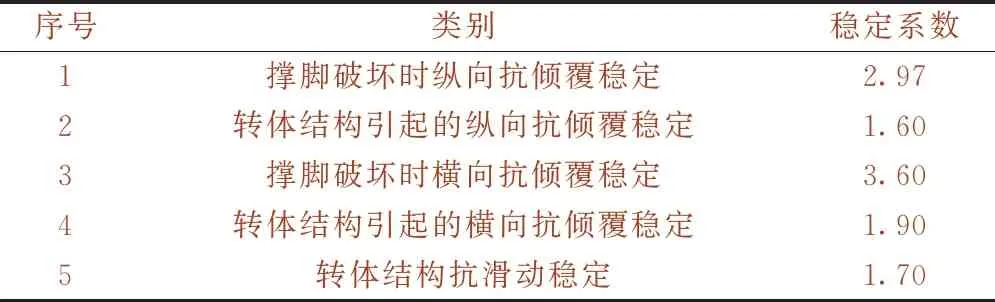

本桥2×120 m T构的转体悬臂较大,且主梁设有2%横坡,抗倾覆稳定性安全系数和抗滑动稳定安全系数均应大于1.3,并考虑2.5 m防护屏的风荷载。经核算,各项结果均满足要求,如表4所示。

表4 转体稳定性分析

4 施工与监控方案

本桥采用墩底转体的施工方式,首先,施工主墩、转动转盘、上转盘,试运行转动装置并临时锁定转动装置;其次,使用龙门吊进行钢箱梁的节段拼装焊接,安装临时索塔及拉索,并张拉索力至设计索力;然后,拆除支架,对转体结构称重,确保转体结构平衡后先试转3°,最后进行转体作业:左右幅同步转动,转体速度保持一致以免碰撞;水平转动梁体至成桥位置,就位于已搭设完成的支架上;在支架上进行上顶,锁定上下转盘,并对转体结构进行封固,完成转体施工。

为确保T构转体过程和成桥状态下结构受力状态接近设计期望,全桥施工过程中进行严格的施工监控。转体施工监控方案的监测内容主要有:①转速监测;②转体结构位移监测;③转体加速度和竖向振幅监测;④应力监测,主要包括箱梁根部截面应力监测、桥墩底部截面应力监测和临时索塔截面应力监测等内容。监控数据表明,施工过程中的结构位移、应力与计算结果基本吻合。

5 结论

本桥以青岛市新机场高速连接线主桥2×120 m钢箱T构连续梁上跨胶济铁路、青荣城际等铁路方案设计为背景,对采用大跨度双幅T构同步转体跨越既有铁路全套技术进行深入研究,得到如下结论。

(1)本桥采用的临时索塔辅助钢箱梁T构同步转体施工技术,能够有效减小转体过程中T构根部截面负弯矩及梁端挠度,保证了施工期悬臂状态钢箱梁的结构安全及桥下多条铁路的运输安全,极大降低了桥梁造价。

(2)全焊接免涂装耐候钢结构可避免螺栓脱落、钢桥养护对铁路运营造成安全隐患,同时降低了桥梁全寿命周期的运维成本。

(3)成桥状态主桥静动力受力性能良好,结构安全可靠,为国内目前最大转体悬臂T构连续梁,其安全、经济、高效的设计方案值得推广。