轻型客车主副簧式复合材料板簧模态分析

2022-02-15李志虎秦玉林

柯 俊,李志虎,秦玉林

轻型客车主副簧式复合材料板簧模态分析

柯 俊1,2*,李志虎1,秦玉林1

(1.浙江理工大学机械与自动控制学院,浙江 杭州 310018;2.奇瑞汽车股份有限公司前瞻与预研技术中心,安徽 芜湖 241006)

为了考察并高效率地控制某轻型客车主副簧式复合材料板簧的模态特性,文章以成熟的单片复合材料板簧有限元建模方法为参考,采用ABAQUS软件建立了某轻型客车主副簧式复合材料板簧的有限元模型,并对该主副簧式复合材料板簧的刚度特性及模态特性进行了仿真分析。由于单片复合材料板簧的刚度及模态仿真结果均与相应试验结果吻合,因此采用相同材料参数及建模方法建立的主副簧式复合材料板簧有限元模型的仿真结果可信。根据仿真结果,研究了主副簧式复合材料板簧的铺层角度、复合材料密度、增强纤维弹性模量等关键设计变量对其一阶模态频率的影响规律,并进行了灵敏度分析,提出了相应的匹配设计思路,这对完善复合材料板簧的设计理论、促进其推广应用具有重要意义。

车辆工程;复合材料;板簧;轻量化

前言

随着汽车排放标准的不断升级,轻量化已经成为汽车的重要发展趋势,也是新能源汽车缓解续航里程焦虑的重要途径。复合材料板簧是采用纤维增强树脂基复合材料制作的板弹簧。在刚度相同的前提下,复合材料板簧的重量不到钢板弹簧的一半,而它的疲劳寿命至少是钢板弹簧的两倍。因此,复合材料板簧是汽车底盘轻量化领域的研究热点,具有良好的应用前景。与此同时,汽车还存在空载、满载等典型工况,采用主副簧式板簧能实现悬架刚度与工况相匹配,更好地保证整车的操纵稳定性及平顺性。因此,与单片复合材料板簧相比,主副簧式复合材料板簧不但能带来显著的轻量化效果,而且满足了汽车的实际需求,具有更加良好的应用前景。

模态是复合材料板簧的重要动态性能参数。在汽车行驶过程中,作为汽车悬架的弹性元件及连接机构,板簧会受到路面、发动机等产生的振动激励。当激励频率与复合材料板簧本身的固有频率接近时就会引发共振,直接威胁复合材料板簧的疲劳寿命及整车的舒适性。目前,国内外学者已对复合材料板簧的结构设计及优化[1-5]、刚度匹配设计[6-7]、强度计算[8-10]、疲劳可靠性设计等[11-13]问题进行了深入研究,但对复合材料板簧模态性能的研究还很少[14-16],且主要针对单片复合材料板簧,未见对主副簧式复合材料板簧模态性能研究的报道。因此,如何基于整车性能的考虑评价并高效控制主副簧式复合材料板簧的模态特性,使之满足整车性能的要求,是主副簧式复合材料板簧正向设计中的重要问题。

本文对拟应用于某轻型客车后悬架的主副簧式复合材料板簧模态性能进行了模态分析,并研究了主副簧式复合材料板簧的关键设计变量对其一阶模态频率的影响规律,分析了主副簧式复合材料板簧的模态特性对整车性能的影响,提出了相应的匹配设计思路,为类似工程问题提供了参考。

1 复合材料板簧模态预测模型正确性验证

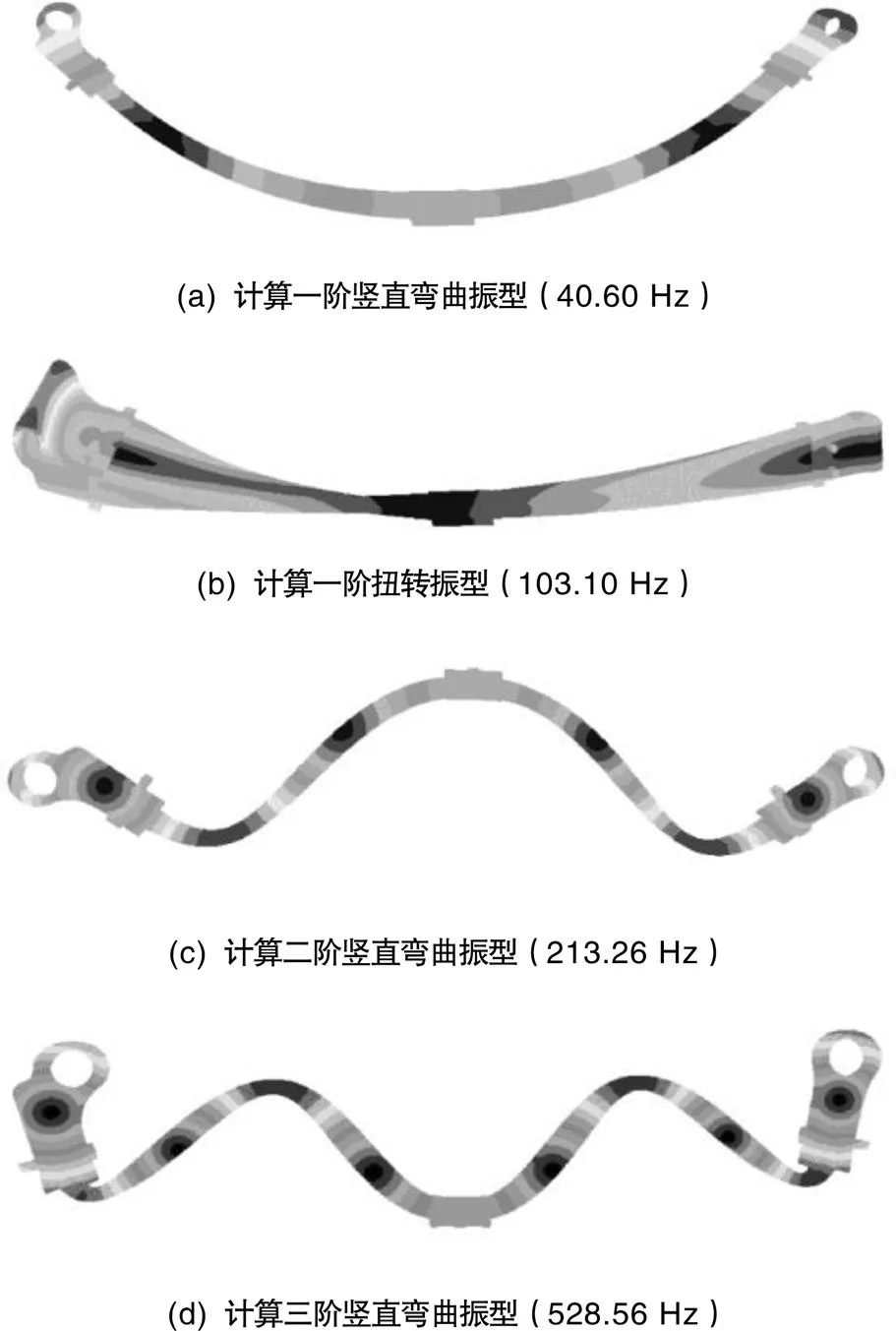

钱琛等[16]已对复合材料板簧的模态预测模型进行了系统研究,在ABAQUS软件中建立了针对复合材料板簧模态计算问题的有限元模型。对复合材料板簧的有限元模型进行了计算模态分析(振型如图1)。同时,对复合材料板簧的样件进行了试验模态分析(振型如图2),通过对比模态预测结果和试验模态分析结果的方法验证了模态预测结果的准确性和有限元模型的正确性(如表1)。根据表1,各关键模态的预测频率与试验频率之间的误差均低于6%,且各关键模态的预测振型与试验振型基本吻合。因此,建立的复合材料板簧模态预测模型是正确的,且复合材料板簧样件的模态得到了准确的预测。

图1 复合材料板簧模态的预测结果[16]

图2 复合材料板簧模态的试验结果[16]

表1 模态频率的预测值和试验值的对比[16]

振型模态频率/Hz误差/% 计算值试验值 一阶弯曲40.6038.395.76 一阶扭转103.10107.313.92 二阶弯曲213.26217.612.00 三阶弯曲528.56559.955.61

2 主副簧式复合材料板簧模态分析

主副簧式复合材料板簧总成结构如图3所示。主簧和副簧通过中心螺栓连接,并通过尼龙垫片及金属垫片来保护中部连接结构。为了避免主副簧接触磨损,在副簧端部设置硬度较低的尼龙垫片。复合材料主簧的复合材料副簧均采用E玻璃纤维/聚氨酯复合材料制作,铺层方向均与簧身纵向一致,即铺层角度均为0°。

1—接头螺栓;2—尼龙垫;3—尼龙垫片;4—中心螺栓;5—金属垫片;6—复合材料主簧;7—复合材料副簧;8—金属接头。

表2 E玻璃纤维/聚氨酯的力学性能参数

参数参数值参数参数值 Exx/MPa409 78/(g/cm3)2.6 Exy/MPa140 58XT/MPa100 3 Gxy/MPa364 1XC/MPa832 xy0.31YT/MPa84 xx0.31YC/MPa217 yy0.36Sxy/MPa51

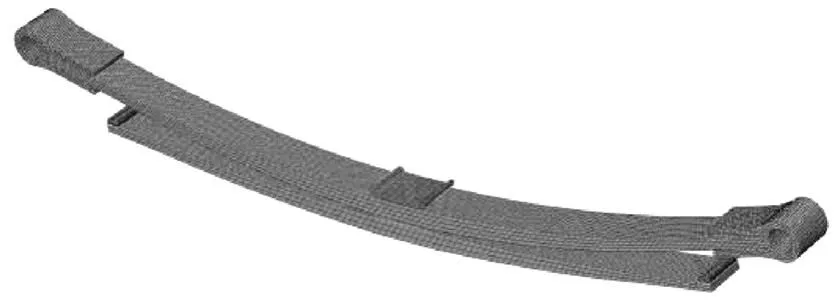

基于已通过试验验证的单片复合材料板簧模态预测模型,在ABAQUS软件中采用相同的材料参数(如表2)及建模方法建立针对主副簧式复合材料板簧模态计算问题的有限元模型,如图4所示。

图4 主副簧式复合材料板簧的有限元模型

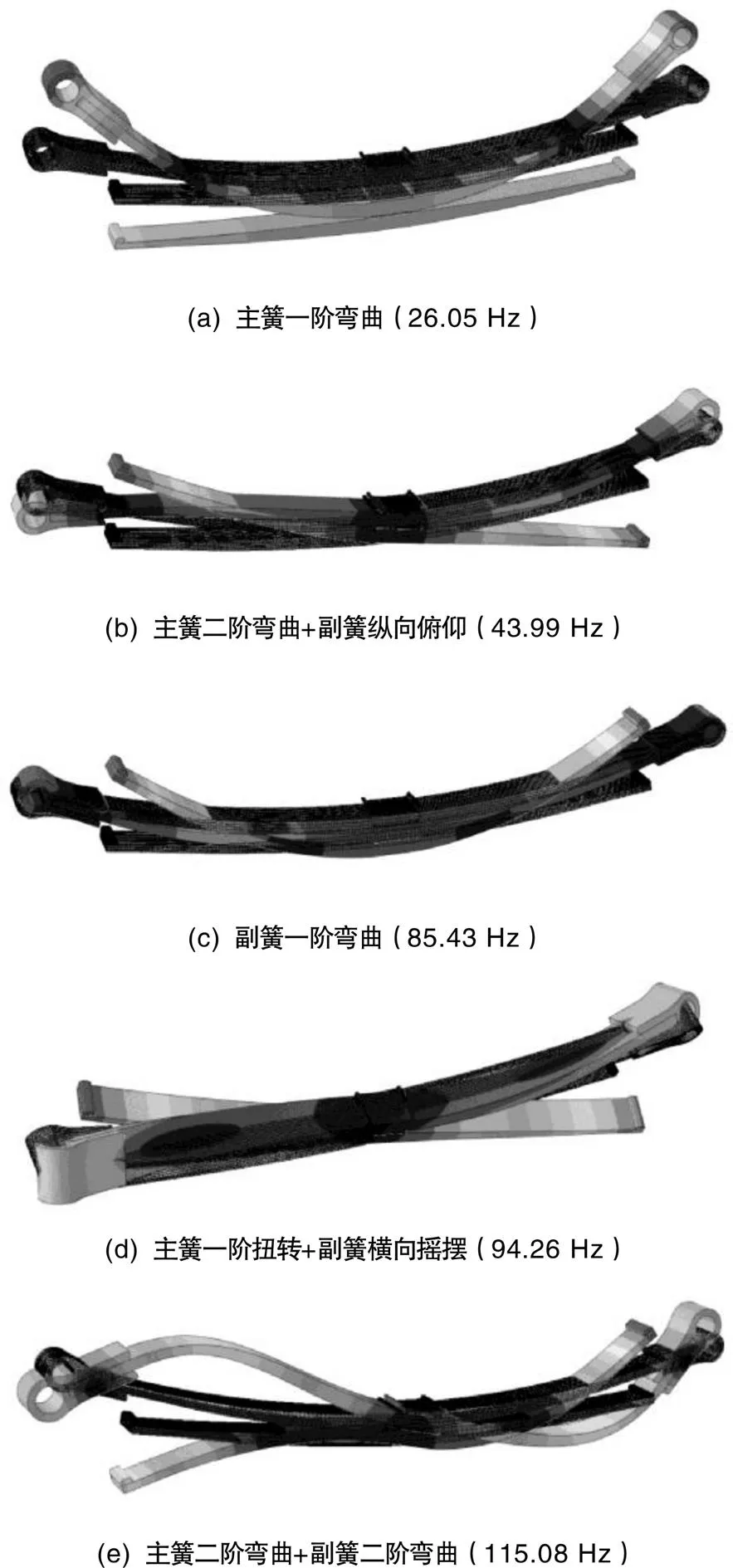

与单片复合材料板簧有限元模型不同的是,主副簧式复合材料板簧的有限元模型考虑了安装在汽车悬架系统后受到的夹紧作用。在完成夹紧过程仿真后,在此基础上建立线性摄动载荷步,采用Lanczos法求解夹紧状态下的总成模态。需要强调的是,根据刚度仿真计算结果,建立的有限元模型的刚度特性满足设计要求,即主簧刚度为75 N/mm,主副簧共同刚度为134 N/mm,与设计刚度之间的误差低于4%。由于板簧主要通过垂向振型影响悬架的振动特性,因此需重点关注主副簧式复合材料板簧的低阶振型(频率小于100 Hz)及弯曲模态,这些模态统称为关键模态。通过计算模态分析得到的主副簧式复合材料板簧的关键模态如图5所示。

3 主副簧式复合材料板簧模态性能评价及模态匹配思路

3.1 模态性能评价

对主副簧式复合材料板簧的模态性能研究,关键是考察其模态能否避开外界激励的频率范围,避免其与外界激励耦合发生共振。复合材料板簧服役过程中的外界激励主要为低频激励,因此评价复合材料板簧动态性能的好坏主要看其低阶模态,尤其是一阶模态。根据主副簧式复合材料板簧的模态分析结果,其低频率模态(频率小于100 Hz)的固有频率分别为26.05 Hz、43.99 Hz、85.43 Hz和94.26 Hz。

汽车在行驶过程中与板簧有关的振动激励主要分为路面激励、发动机激励及车轮不平衡激励。下面分别予以分析:(1)路面激励:由道路条件及车速决定,一般为1 Hz~15 Hz。(2)发动机激励:四冲程发动机怠速转速为800 rpm时,激振频率为26.7 Hz;空调开启时,怠速转速为850 rpm,则激振频率为28.3 Hz。(3)车轮不平衡激励:因车轮不平衡引起的激励频率一般低于11 Hz。所设计的主副簧式复合材料板簧的一阶模态频率与发动机怠速激励接近,可能与之耦合发生共振。此外,主副簧式复合材料板簧的其他低阶模态频率均避开了上述频率范围,因此不存在与上述激励耦合发生共振的可能性。除了避开外界激励的频率范围,还应使复合材料板簧的模态频率避开簧载质量及非簧载质量的固有频率,以防止其耦合发生共振。试验测得满载状态下某轻型客车后悬架簧载质量偏频为1.72 Hz,非簧载质量偏频为12.12 Hz,空载状态下对应的偏频稍高,均远低于主副式复合材料板簧的一阶模态频率。因此不存在主副式复合材料板簧与簧载质量和非簧载质量耦合发生共振的可能性。

综上所述,本文研究的主副式复合材料板簧可能与发动机怠速激励耦合发生共振,这将严重威胁整车的舒适性及主副式复合材料板簧的可靠性,因此需要调整主副式复合材料板簧的一阶模态频率,使之避开发动机怠速激励的频率范围。

3.2 模态影响因素分析

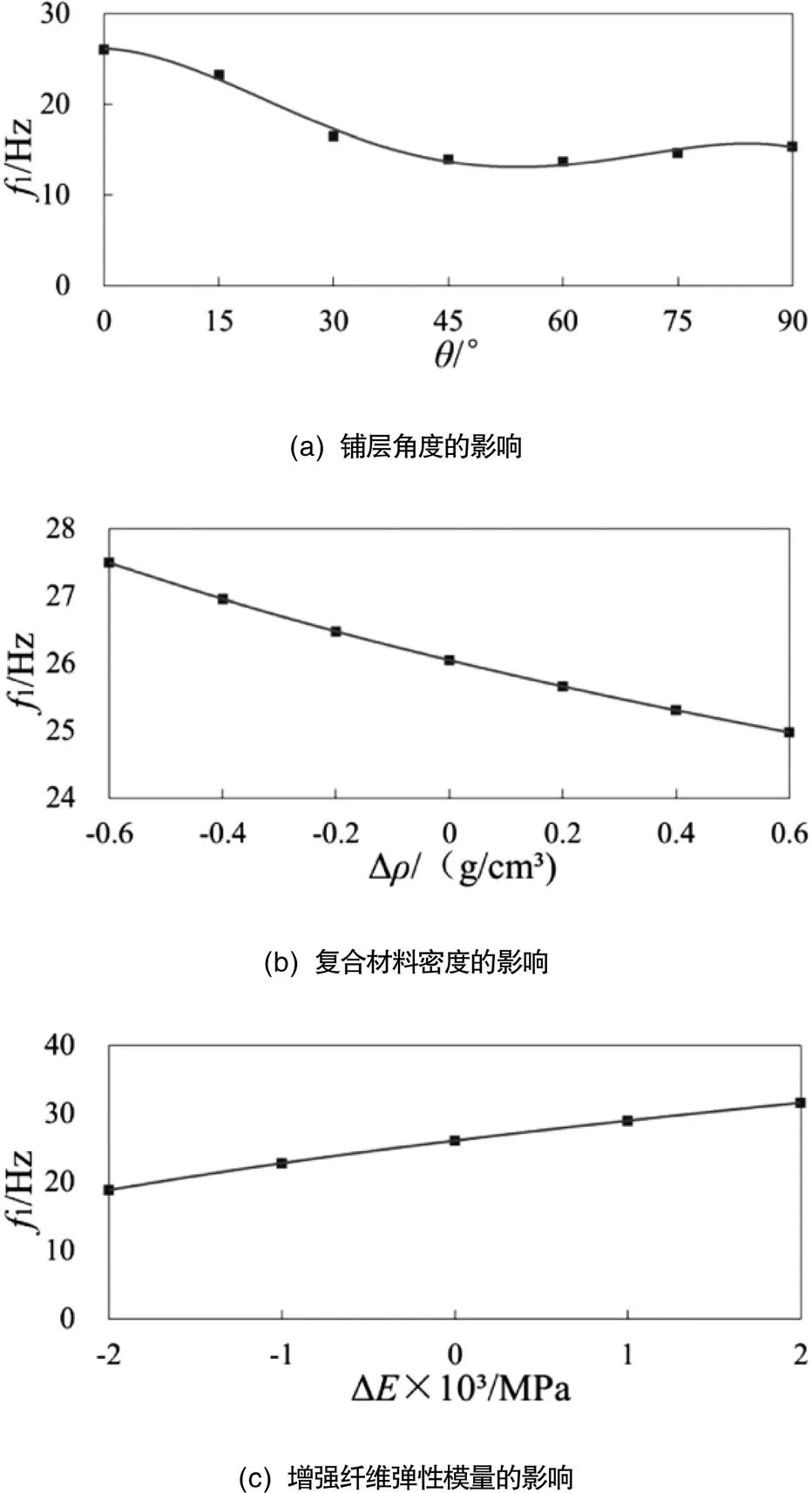

根据模态分析理论,主副簧式复合材料板簧的模态从根本上取决于复合材料板簧的结构、质量和刚度等固有特性。为了保证与钢板弹簧的互换性及自身的可靠性,主副簧式复合材料板簧的结构及尺寸不宜改动,而其质量主要取决于设计刚度及材料密度,其刚度主要取决于悬架刚度匹配设计目标、结构、铺层角度、铺层数量及增强材料的纵向模量。其中,铺层数量对复合材料板簧的刚度及制品纤维体积含量有显著影响,在设计刚度及模具模腔空间确定的前提下,不宜变动铺层数量。综上所述,考虑到工程实际,对主副簧式复合材料板簧的模态性能,可单独考虑的设计变量只有铺层角度、复合材料密度及增强纤维的弹性模量。由于一阶模态频率的高低在很大程度上决定了主副簧式复合材料板簧与外界激励耦合发生共振的概率,因此通过调整主副簧式复合材料板簧有限元模型中相关参数并进行计算模态分析的方法来研究相关设计变量对主副簧式复合材料板簧模态性能的影响规律,计算结果如图6所示。

根据图6(a),主副簧式复合材料板簧的一阶模态频率与铺层角度呈非线性关系,采用0°铺层角度时模态频率最高,而采用45°~60°铺层角度时模态频率最低,且模态频率调节幅度可达12 Hz,可以实现避开发动机怠速激励频率的目的。根据图6(b),主副簧式复合材料板簧的一阶模态频率随着复合材料密度的增加而降低。然而,尽管复合材料密度已经变动了23%,模态频率的调节幅度仍然只有不到2 Hz,说明复合材料密度对一阶模态频率的灵敏度较低。根据图6(c),主副簧式复合材料板簧的一阶模态频率随着增强纤维弹性模量的增加而提高,且模态频率的调节幅度可达5 Hz,可以实现避开发动机怠速激励频率的目的。

图6 模型一阶模态频率与设计变量之间的关系

3.3 模态匹配设计思路

基于本节上述分析,当主副簧式复合材料板簧的一阶模态频率可能与外界激励耦合发生共振时,可通过调整部分铺层的铺层角度、调整复合材料密度及调整增强纤维的弹性模量的方法来使其一阶模态避开激励频率范围。其中,调整复合材料密度的灵敏度小于铺层角度及增强纤维的弹性模量,而选用0°铺层、采用低密度、高模量的增强纤维(如碳纤维等)能有效提高主副簧式复合材料板簧的一阶模态频率,进而降低共振发生的概率。

4 结论

(1)基于已经通过试验验证的复合材料板簧模态预测方法,对拟应用于轻型客车的主副簧式复合材料板簧进行了计算模态分析,获取了主副簧式复合材料板簧的模态特性。

(2)根据模态性能评价结果,本文研究的主副式复合材料板簧可能与发动机怠速激励耦合发生共振。同时,该款主副式复合材料板簧不会与路面激励、车轮不平衡激励以及簧载质量、非簧载质量的固有频率耦合发生共振。

(3)根据模态影响因素分析结果,选用0°铺层、采用低密度、高模量的增强纤维(如碳纤维等)能有效提高主副簧式复合材料板簧的一阶模态频率,对防止其与外界激励耦合发生共振有利。

[1] SANCAKTAR E,GRATTON M.Design,analysis,and optimization of composite leaf springs for light vehicle applications[J]. Composite structures,1999,44(2-3):195-204.

[2] RAJENDRAN I, VIJAYARANGAN S. Optimal design of a composite leaf spring using genetic algorithms[J].Computers & Structures,2001,79(11):1121-1129.

[3] SHOKRIEH M M, REZAEI D.Analysis and optimization of a composite leaf spring[J].Composite structures,2003,60(3): 317-325.

[4] 柯俊,史文库,钱琛,等.采用遗传算法的复合材料板簧多目标优化方法[J].西安交通大学学报,2015,49(8):102-108.

[5] Qian Chen,Shi Wenku,Chen Zhiyong,et al. Fatigue reliability design of composite leaf springs based on ply scheme opti- mization[J]. Composite Structures,2017(168):40-46.

[6] Shi Wenku,Qian Chen,Chen Zhiyong,et al. Establishment of theoretical model of composite leaf springs by using the mechanics of composite materials[J].Journal of Reinforced Plastics and Composites,2017,36(18):1316-1326.

[7] 柯俊,史文库,钱琛,等.复合材料板簧刚度的预测及匹配设计方法[J].浙江大学学报(工学版),2015,49(11):2103-2110.

[8] Ismaeel L M A.Optimization and static stress analysis of hybrid fiber reinforced composite leaf spring[J]. Advances in Materials Science and Engineering,2015,2015(8):1-13.

[9] Katake K A, Mankar S H, Kale S A, et al. Numeri-cal and Exper imental Stress Analysis of a Composite Leaf Spring[J]. International Journal of Engineering and Technology, 2016, 8(5): 2098-2104.

[10] Rajendran I,Vijayarangan S.Design, analysis, fabrication and testing of a composite leaf spring[J].Mechanical Engineering Division,2002,82(3):180-187.

[11] Kumar M.S.,Sabapathy V.Analytical and experimental studies on fatigue life prediction of steel and composites multi-leaf spring for light passenger vehicles using life data analysis [J]. Materials Science,2007,13(2):141-146.

[12] Kochan C,Belevi M.Experimental investigation of fiber rein- forced composite leaf springs[J]. Materials Testing,2017,59 (10):853-858.

[13] Jamadar N I, Kivade S B, Raushan Rakesh. Failure analysis of composite mono leaf spring using modal flexibility and curvature method[J].Journal of Failure Analysis and Preven- tion,2018,18(4):782-790.

[14] Subramanian C,Senthilvelan S.Short-term flexural creep beh- avior and model analysis of a glass-fiber-reinforced thermo- plastic composite leaf spring[J].Journal of Applied Polymer Science,2011,120(6):3679-3686.

[15] Krall S,Zemann R.Investigation of the Dynamic Behaviour of CFRP Leaf Springs[J].Procedia Engineering,2015,100:646- 655.

[16] 史文库,钱琛,柯俊,等.轻型客车复合材料板簧模态的预测和分析[J]. 振动与冲击,2016,35(24):139-144.

Modal Analysis of a Composite Leaf Spring with Main Spring and Auxiliary Spring in a Light Bus

KE Jun1,2*, LI Zhihu1, QIN Yulin1

( 1.School of Mechanical and Automatic Control, Zhejiang Sci-Tech University, Zhejiang Hangzhou 310018;2.Chery Automobile Co., Ltd., Prospective and Pre-research Technology Center, Anhui Wuhu 241006 )

In order to investigate and efficiently control the modal characteristics of the composite spring of a light bus, the finite element model of the composite spring was established by ABAQUS software, and the stiffness and modal characteristics of the composite spring were simulated.Because the stiffness and mode simulation results of the single sheet composite plate spring are consistent with the corresponding test results, the simulation results of the finite element model of the main and side spring composite plate spring established using the same material parameters and modeling method are credible.According to the simulation results, the paving Angle of composite spring, composite density and enhance the fiber elastic modulus affect the mode frequency, conduct sensitivity analysis, put forward the corresponding matching design idea, which is important to improve the design theory of composite spring and promote its promotion and application.

Vehicle engineering; Composite; Leaf spring; Weight reduction

A

1671-7988(2022)01-102-06

U465

A

1671-7988(2022)01-102-06

CLC NO.: U465

柯俊(1989—),男,博士,副教授,就职于浙江理工大学机械与自动控制学院,研究方向:汽车轻量化、汽车系统动力学与控制。基金项目:国家自然科学基金面上项目(51775514),浙江省基础公益研究计划项目(LQ20E050001),国家自然科学基金青年项目(52102430)。

10.16638/j.cnki.1671-7988.2022.001.024