纯电动汽车声学包装件开发策略研究

2022-02-15吕和平幸向玲

吕和平,高 峰,幸向玲

纯电动汽车声学包装件开发策略研究

吕和平1,高 峰2,3,幸向玲1

(1.重庆长安新能源汽车科技有限公司,重庆 401120;2.重庆三峡学院,重庆 404120;3.重庆大学机械传动国家重点实验室,重庆 401120)

随着节能减排要求的不断提高,汽车轻量化成为有效降低油耗,改善汽车燃油经济性的重要手段。但是汽车轻量化跟NVH性能存在一定的冲突。文章通过实验验证方法,对纯电动汽车和传统燃油车动力总成噪声频率成分进行对比分析。针对相关差异特点制定相应验证方案,通过实车验证,确定方案有效性。在车内噪声无明显恶化的情况下,实现降低成本,减轻重量的目标。

纯电动汽车;声学包装件;轻量化

前言

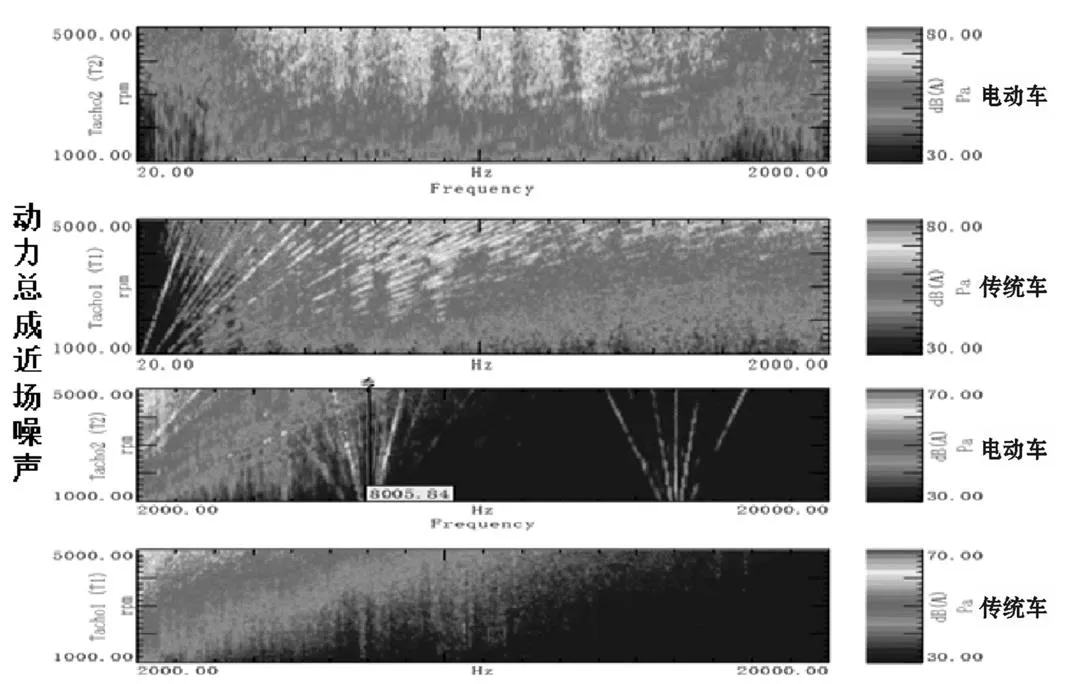

随着国家对环境保护的不断加强,纯电动汽车越来越受到消费者的青睐。纯电动汽车具有零排放、使用成本低和加速性能好等优点[1]。纯电动汽车没有燃油车的发动机和进排气系统,其动力总成由驱动电机和减速器组成[2]。因此,纯电动车整车噪声振动水平优于同等传统车,但没有发动机和进排气系统噪声的掩盖,使得纯电动汽车的动力总成等部件噪声问题凸显。如图1所示,从纯电动汽车和传统燃油车的动力总成近场噪声频谱可以看出,2 000 Hz以下传统燃油车显示为典型的发动机阶次特性,而纯电动汽车的动力总成近场噪声显示出的噪声较散乱。而在2 000 Hz以上纯电动汽车的噪声表现出明显的啸叫声和控制器等电器噪声,传统燃油车的动力总成近场噪声则很微弱。

相较于传统汽车,纯电动汽车对重量更加敏感。因此轻量化设计成为纯电动汽车设计开发的趋势。李智、王磊分析了新能源汽车中复合材料的应用比例逐步提升,并从整车开发角度探讨了车用复合材料应用与开发的关键[3]。何凤亿、朱合瑞等研究了门饰板轻量化[4]。声学包装是从英文Sound package翻译而来的[5]。一般将吸声和隔声材料组成的零部件统一称为声学包装件。纯电动汽车的噪声源与传统车有所不同,但是当前大部分主机厂针对纯电动汽车没有进行相应声学包装件的设计开发,而是沿用传统车型声学包装件。从而,使得一些领域声学包装件的性能过剩,另一些领域声学包装件的性能不足,没有达到性能、重量与成本的最优设计方案。

图1 纯电动汽车和传统燃油车的动力总成近场噪声特性

本文主要基于纯电动汽车噪声特性,通过动力总成(电机)包裹对噪声性能的提高、前舱吸音垫厚度减薄和前壁板隔音垫EVA层厚度减薄而适当降低声学包装件的吸隔声性能,实现了相应声学包装件的优化设计[6-7]。并且,在满足NVH性能的情况下,通过取消前罩隔音垫方案,进一步实现降低成本、减轻重量的目标,找到了纯电动汽车声学包装件的性能、轻量化及成本之间的平衡点。

1 纯电动汽车声学包装材料设计理论

声学包装材料的NVH性能除了设计因素外,主要体现在材料本身的吸声性能和隔声性能。在当声波入射到物体表面时,部分入射声能被物体表面吸收转化为其他形式的能量,这种现象叫“吸声”。某种材料或结构的吸声能力大小采用吸声系数表达。吸声系数等于被材料吸收的声能(包括透射声能在内)与入射到材料的总声能之比,公式如下所示:

式中:0表示入射能量;1表示材料反射的能量;2表示从材料透射过的能量。

影响材料吸声性能的主要因素为孔隙率、材料密度以及材料厚度。材料内孔隙率越大吸声性能越好。随着材料密度的增大,最大吸声系数向低频方向移动。随着材料厚度的增加,吸声最佳频率向低频方向移动,即低频范围的吸声性能随材料厚度的增加而提高,但厚度增加对高频声的吸收影响不明显,因高频声在吸声材料表面即被吸收。

材料的隔声能力一般用歌声量表示,通常用(dB)表示,具体公式如下所示:

lg式中:0表示入射能量;2表示从材料透射过的能量;表示透射系数。

对于某一频率,零件的隔声量是随面密度的增加而增加的;而对于某一零件而言,隔声量又随频率的增加而增加。这种隔声量随面密度递增的规律,称为隔声的质量定律[8-9]。

纯电动汽车动力总成由驱动电机和减速器组成,同时减速器一般为单级减速器,结构较简单。相比传统燃油汽车,纯电动汽车没有进排气系统,但增加了部分电器件,如电机控制器等。因而纯电动汽车的动力总成噪声跟传统燃油车存在较大差别。

从图1动力总成近场噪声频谱可以看出,2 000 Hz以下传统燃油车显示为典型的发动机阶次特性,而纯电动汽车的动力总成近场噪声显示出的噪声较散乱。而在2 000 Hz以上纯电动汽车的噪声表现出明显的啸叫声和电机控制器等电器噪声,传统燃油车的动力总成近场噪声则很微弱。

因此,纯电动汽车声学包装件总体设计策略为:适当降低中低频噪声的声学性能,重点改善高频噪声的声学性能,从而实现产品的轻量化。

2 设计方案及试验验证

纯电动汽车一般基于传统的燃油车平台进行开发。由原来的传统动力总成变成驱动电机,以及一些相应附件进行变换,其他的零部件保持原车状态。因为只有动力总成相关零部件变化,所以本文重点关注与动力总成相关的声学包装件的优化设计。如图所示2所示,分别为:动力总成(电机)包裹隔音垫、前舱隔音垫和前壁板隔音垫,以及前罩隔音垫。

2.1 动力总成包裹

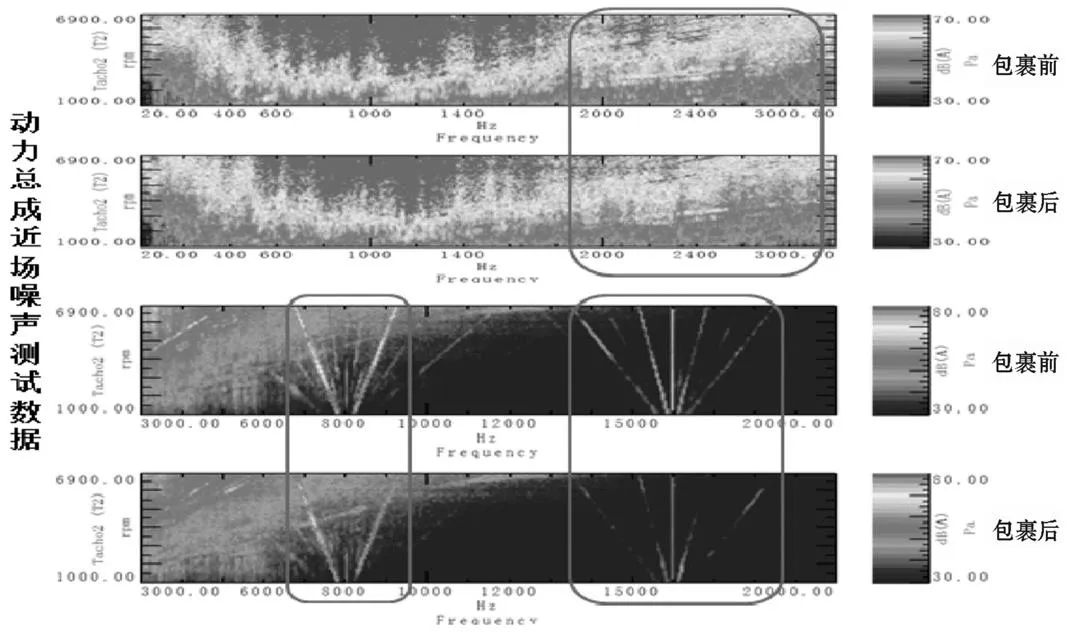

某款纯电动汽车的动力总成(电机系统)原先没有包裹隔音垫,现对其用EVA+吸音棉进行包裹,达到隔吸声的效果。包裹材料的吸隔声性能如图3所示。

图3 某款车电机包裹隔音垫吸声系数及隔声量测试数据

图4 包裹前后动力总成近场噪声对比图

如图4所示,动力总成包裹前后,动力总成近场声学性能有明显的提升。从测试数据可以看出,包裹后动力总成近场噪声2 000 Hz~3 000 Hz,噪声改善明显,同时8 000 Hz和16 000 Hz的电机控制器啸叫声明显减弱。

2.2 前舱吸音垫厚度减薄

原车发动机罩吸音垫和发动机舱吸音垫均采用20 mm厚无纺布+PU轻质泡沫+无纺布。针对纯电动汽车的噪声特性,前舱吸音垫厚度由20 mm减薄为15 mm。如图5所示,前舱隔音垫减薄后吸声系数在400~6 300 Hz频段都有一定程度降低,最大降低0.1。

图5 前舱吸音垫减薄前后吸声系数对比图

2.3 前壁板隔音垫厚度减薄

原车前壁板隔音垫采用2.5 mmEVA+20 mm吸音棉,优化方案为1.5 mmEVA+20 mm吸音棉,其材料隔声对比测试结果如图6所示。减薄后,隔声量在800~5 000 Hz降低2~4 dB。

图6 前壁板隔音垫减薄前后隔声量对比图

2.4 优化前后整车性能分析

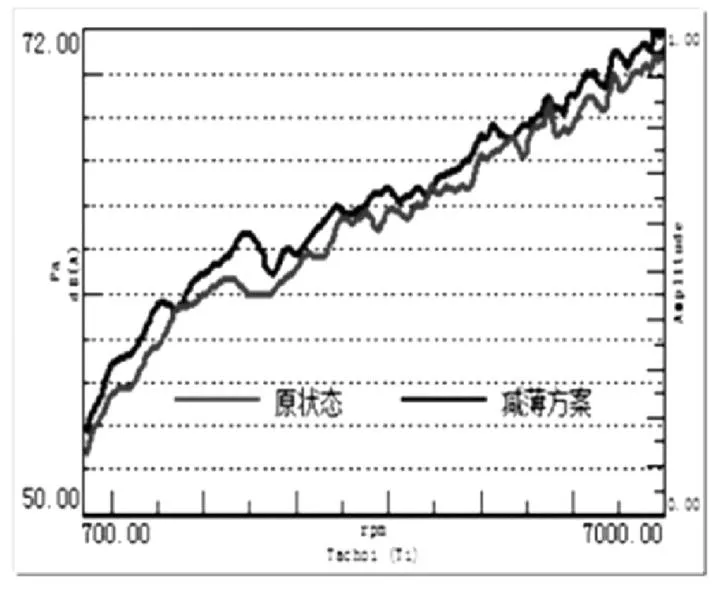

由于电机包裹方案成本增加较多,故不实施该方案。采取上述其他三个优化方案:(1)取消前罩隔音垫;(2)前舱隔音垫厚度由20 mm减为15 mm;(3)前壁板隔音垫EVA层厚度由2.5 mm减为1.5 mm,驾驶员右耳处加速噪声整体增大约1dB,变化不大。且主观评价无明显恶化。测试数据如图7所示。考虑到几个零件的优化可以降低成本29%,减轻重量33%,实施上述方案。

3 结论

通过对纯电动汽车和传统燃油车动力总成噪声测试,并分析其差异。制定与动力总成相关声包件的相应方案,进行实车验证,得到以下结论:(1)纯电动汽车动力总成噪声增加相应的包裹隔音垫后,近场噪声改善明显;(2)通过某纯电动汽车验证,取消前罩隔音垫和前舱隔音垫减薄及前壁板隔音垫减薄,整车NVH无明显恶化,最终确定此方案,从而降低成本,减轻重量。

[1] 赵清,徐衍亮,安忠良,等.电动汽车的发展与环境保护[J].沈阳工业大学学报,2000, 22(5):430-432.

[2] 王志福,张承宁.电动汽车电驱动理论与设计[M].北京: 机械工业出版社,2017.

[3] 李智,王磊.车用复合材料应用与开发关键浅析[J].汽车实用技术,2020(5):215-218.

[4] 何凤亿,朱合瑞,王旭初,等.汽车门饰板轻量化方案浅析[J].汽车实用技术,2018(21):145-147.

[5] 庞剑,谌刚,何华.汽车噪声与振动-理论与应用[M].北京:北京理工大学出版社,2006.

[6] 刘宏玉,章晓轩,张军,等.轻质吸声材料在汽车高频噪声控制中的应[J].中国汽车工程学会年会论文集,2014.

[7] 陶猛,王广伟.驻波管中测量声学材料的隔声量[J].噪声与振动控制,2013(05):45.

[8] ARNAUD D,JEAN-FRANCOIS R,LARS B,et al. Generali- zed Light-Weight Concepts: Improving the Acoustic Perfor- mance of Less than 2500g/m2Insulators-2009-01-2136 In SAEconference,2009.

[9] IAVOSHANI S S,UDOR J T.ABA-new generation of vehicle dashmats-2005-01-2277.In SAE conference,Traverse City (MI), 2005.

Research on Development Strategy of Acoustic Packaging for Pure Electric Vehicles

LV Heping1, GAO Feng2,3, XING Xiangling1

( 1.Changan New Energy Automobile Technology Co., Ltd., Chongqing 401120;2.Chongqing Three Gorges University, Chongqing 404120;3.The State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 401120 )

With the continuous improvement of energy saving and emission reduction requirements, automobile lightweight has become an important means to effectively reduce fuel consumption and improve automobile fuel economy. However, there is a certain conflict between vehicle lightweight and NVH performance. This paper uses experimental verification methods to compare and analyze the noise frequency components of the powertrain of pure electric vehicles and traditional fuel vehicles. Develop corresponding verification schemes based on relevant differences and characteristics. Through actual vehicle verification, the effectiveness of the program is determined. In the case of no significant deterio- ration of the noise in the car, the goal of reducing costs and reducing weight is achieved.

Pure electric vehicles; Sound package; Lightweight

A

1671-7988(2022)01-06-04

U469.72

A

1671-7988(2022)01-06-04

CLC NO.: U469.72

吕和平,工程师,就职于重庆长安新能源汽车科技有限公司,主要从事新能源汽车内饰研发工作。

10.16638/j.cnki.1671-7988.2022.001.002