电动压裂泵在页岩气开发中的应用

2022-02-15易文君谢梅英

罗 权,易文君,谢梅英,胡 亮

(四川宏华石油设备有限公司,四川 成都618300)

页岩属于一种超低渗透率储层,俗称“纳米达西”渗透率地层,必须经过压裂改造才能实现页岩气的有效开采。随着国内页岩气勘探开发进程的不断加速,多个区块已进入商业开发阶段。水平井大规模分段压裂成为当前页岩气开发的关键技术[1],低成本和绿色环保是页岩气商业开发的重要前提,其关键是高效、低成本核心压裂设备的应用。本文结合页岩气开发技术特点,介绍了HH6000电动压裂泵的技术优势,并通过现场应用证明,采用机电融合核心技术制造的电动压裂装备一定能够为中国页岩气高效、低成本和绿色环保的商业开发提供有力保障。

1 页岩气压裂设备技术分析

压裂车作为页岩气压裂作业的核心关键设备,为实现合理高效开发页岩气,必须解决以下问题:①页岩气压裂施工时间长、施工压力高,压裂设备需要耐高压、长时间连续作业,其可靠性必须满足使用工况要求[2-3];②中国目前商业开发页岩气区块多数位于山区,施工井场面积十分有限,十几台甚至更多数量的压裂车组往往难以有效摆放[4];③压裂施工工艺要求更高的作业压力以及更大的排量,导致需要更多的车以及更大的占地面积;④维持常规压裂设备运转,能源消耗量大,使用维护成本高。

目前国内页岩气压裂设备主要采用2500型和3000型压裂车组合方式,随着压裂工艺的改技术进步,以及解决埋深超过3500m以深地层的页岩气开发市场需求,通常需要18~20台甚至更多压裂车组同时运转,才能满足大型水力压裂的施工工艺要求。由于所需压裂车数量越来越多,造成压裂施工车组成本一直居高不下。同时压裂车发动机庞大的柴油消耗,也对作业地周边环境造成很大的废气排放污染。

2 压裂车性能特点

2500(YLC140-1860)型压裂泵车是目前最常用的压裂车型,如图1所示,其采用车装结构,配置2235kW(3000HP)发动机和2085kW(2800HP)五缸压裂泵,最高工作压力达到140MPa(20000psi匹配3.75in柱塞液力端)(1in≈2.54cm)。整机包括载车底盘、车台发动机、液力变速箱、五缸柱塞泵、高低压管汇、液气路系统和网络控制系统等部件[5]。整机具有超高压力、超大功率和连续作业的特点,适用于油气田超深井、深井、中深井的各种压裂、酸化泵注作业。

图1 2500型压裂车

3 电动压裂泵技术优势

HH6000电动压裂泵具有结构紧凑合理、设备运行高效可靠等特点,如图2所示,整个泵由动力端总成(包括机架总成、曲轴总成、小齿轮及交流变频电机、十字头总成)和液力端总成组成。

图2 压裂泵结构组成

3.1 更加高效的动力端结构设计

电动压裂泵将动力机(电机)与执行机构(压裂泵)纳入一体化设计,取消了中间机械变速传动机构,由电机转子轴直接代替压裂泵的输入轴,实现总体结构优化、工作可靠,系统传动效率得到有效提高。电机按机电融合设计要求制造,充分利用数控变频技术,通过电机两端轴伸齿轮输出动力,并辅之以独特的风冷系统和水冷系统,整机的散热冷却能力更强,使电机工作时具有高可靠性和高稳定性,使用寿命长,维护更加方便快捷。

电机采用变频调速系统后,压裂泵节能效果明显,节电率可达到20%~60%。另外变频器的加减速时间以及频率可以在一定范围内任意调节,可实现压裂泵的精准控制和排量的无极调节,从而具有更广泛的应用范围。

结构的优化,省去了柴油发动机、液力变速箱和底盘车,不但带来了更高的使用效率,设备制造费用也得到大幅度降低,同时电机可以实现3年免维护,可省去传统压裂车柴油发动机和液力变速箱等设备的维护费用。更小的体积对井场的面积要求进一步降低,能够适应更加苛刻的施工环境。

3.2 更加强大的高压大排量输出

HH6000电动压裂泵采用12in的冲程设计,液力端选用4.5in柱塞时,最大输出排量可以达到3.597m3/min,选用5in柱塞液力端可以达到4.44m3/min。HH6000电动压裂泵在95MPa压力下能够保证2~2.5m3/min的施工排量,而相同压力下常规压裂车最大排量也只能维持1m3/min的施工排量。由此可看出,在相同的压力工况条件下,电动压裂泵单泵的施工排量可以达到常规2500型压裂车2.5~3倍,可有效减少压裂施工所需要的设备数量。

由于超大冲程设计,电动压裂泵在保证高效输出的同时,极大地降低了泵冲。设备运行的稳定性和可靠性得到进一步的提高,易损件的使用寿命也得到了有效的延长,检泵频次进一步降低,极大地减轻了现场工作人员的劳动强度。压裂泵液力端如图3所示。

图3 压裂泵液力端

3.3 更加安全的保护系统

HH6000电动压裂泵配备智能逻辑控制和机械结构双重安全保护系统,即智能电子安全阀和机械安全阀,可以提供实时可靠的安全保护,确保施工作业更加安全。

整个电子安全阀控制系统由HMI、PLC、中压变频器、压裂泵、压力传感器和工业以太网共同组成。PLC控制器作为整个电子安全阀系统的主控制器,读取HMI上操作员设置的压裂泵排出压力的设定值及柱塞型号,计算出所需要在变频器上限制的电机扭矩值,PLC、变频器与压裂泵组成一个反馈系统来调节和限制电机扭矩的给定值,当泵压产生的力和电机扭矩产生的力达到平衡时,确保电机再不能提供高于工作泵压的扭矩,准确地控制泵压不超限,从而对整个电动压裂装备的工作过程进行实时的安全保护。

在实际使用过程中,排出压力设定值可以根据工况随意设定,小排量试压控制简便、安全,是常规压裂设备无法达到的。也能根据工况需要采用任意阶梯设置,避免压裂事故的发生,并能最大程度保证压裂施工。

3.4 更智能的控制系统

电动压裂泵控制系统设有单泵控制和泵组控制两类。采用单泵控制时候,可以在控制面板上控制每台电动压裂泵上的全部电器设备,并监控电器设备的运行状态,保证控制人员对设备的绝对控制。当切换到泵组控制模式,则交由程序自动控制,指挥人员只需要输入所需要的排量即可。程序会自动启动所需要的辅助系统,并自动分配输出排量。使用过程中,任何设备的异常,如VFD房冷却水温过高等,程序会自动控制排量的重新分配,而不会影响总排量的输出。

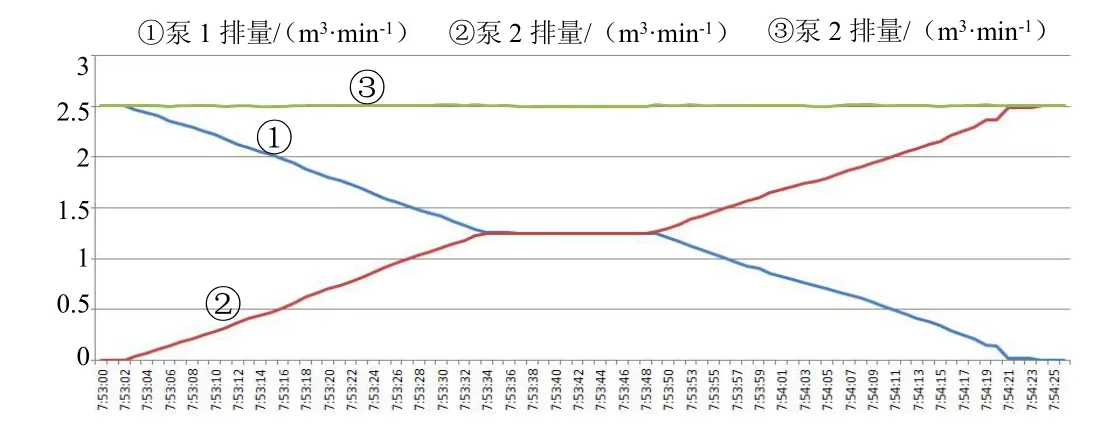

压裂作业恶劣的工况,设备难免会发生一些故障。当遇到这些突发状况的时候,故障电动压裂泵能够无缝切换到备用设备,而不会对施工产生任何影响。一次双泵无缝切换过程如图4所示,从实现两台泵均分2.5m3/min排量,到实现两台泵2.5m3/min排量的切换,在两台泵均分和切换排量过程中始终保持2.5m3/min的总排量不变,实现多台泵并行联作无干扰、可以达到排量任意切换的无缝衔接。

图4 两台电动泵排量切换图

3.5 系统更加节能环保

电动压裂泵不需要噪声巨大的柴油发动机,能够显著降低噪声,提升现场工作的安全性,减少对周边居民的打扰。电动压裂泵所使用的新型变频调速异步电动机效率可以达到97%,明显高于柴油发动机。施工过程中能够实现零排放,对环境没有任何影响。可真正实现压裂作业低噪声、零排放的目标,高效、节能和环保。

4 电动压裂泵应用情况

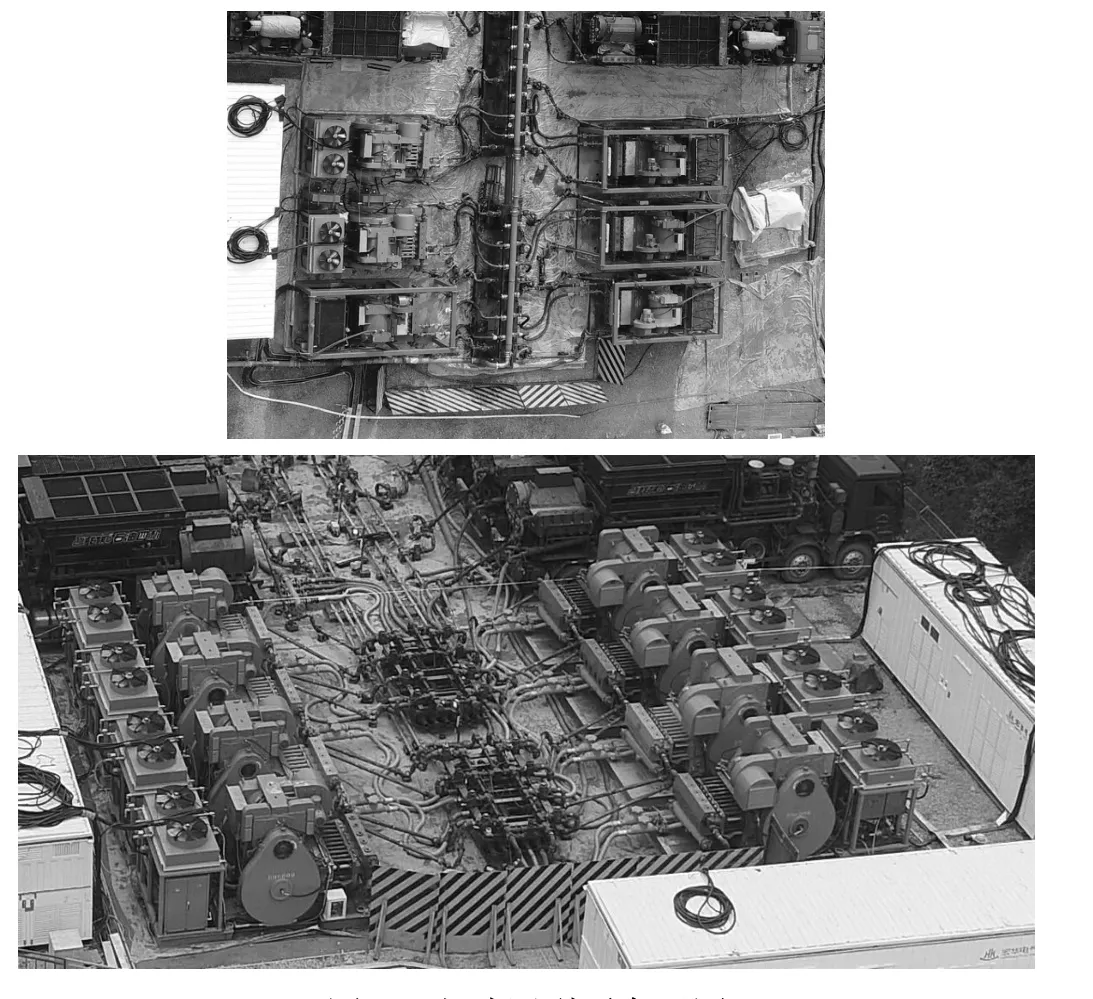

截止目前,HH6000电动压裂泵已完成重庆南川、四川威远、重庆武隆区块等多个平台的压裂作业。以武隆区块示范井为例,工程施工排量要求为16~18m3/min,施工压力预测60~80MPa。按照施工工艺要求现场需配套2500型压裂车18台,实际施工配置采用8台6000HP电动压裂泵和6台2500型压裂车(注酸和备用),电动压裂泵主要由工区电网提供电力能源,现场配套负荷为22000kW电网线路。电动压裂泵布置如图5所示。

图5 电动压裂泵布置图

8台新型HH6000电动压裂泵参与完成了武隆区块示范井的全部压裂作业,总施工时间19d,共进行了20段压裂作业,其中4段的单段压裂作业液量超过3000m3。全部压裂加砂作业,平均每段供液占比超过75%,单段液量最大贡献率达到83%,设备未出任何机械故障,表现良好。

正常施工过程中,单泵排量稳定在2.2~2.5m3/min运行,最高压力88MPa,平均压力70MPa,累计施工液量30465m3,单段供液1523m3,累计运行时间2760min,平均单段稳定运行时间138min,未出现任何故障,表现出极高稳定性。

由现场统计数据可知,采用8台电动压裂泵即可满足施工要求,比传统方式节约12台压裂车,按20段全电动压裂计算,可节约费用427万元。同时,施工噪声由120dB降至80dB以下,单井单泵减排5.1万Nm3二氧化碳。电动压裂泵在作业效率、控制精度、环保节能、安全稳定和节约费用等方面得到了验证。

5 结论与建议

电动压裂泵以其新颖的结构、机电融合智能化的控制方式和优良的使用性能赢得了用户的青睐,通过多口井的现场压裂应用证明,该电动压裂装备符合页岩气大型压裂的高压力、高排量,施工时间长,占地面积小的作业要求,能满足常规压裂连作施工[6],由此可以说,压裂装备的电动化引领了压裂施工作业的新模式,全电动压裂技术是未来页岩气大型压裂攻关的主要发展方向。

电动压裂泵采用机电融合集成创新设计、DBS交流中压变频控制技术,突破了现有压裂泵常规机械驱动方式的技术瓶颈,实现整套系统的4500kW大功率驱动和对压裂泵的全数字化精准控制,具有大型规模化压裂作业优势,其供液能力通过现场证实为2500型压裂车的2.5倍能力以上。与常规压裂车相比,节能、减排、降本增效的优点突出,电动压裂泵技术具有较好的推广使用经济效益和社会效益。

多台电动压裂泵并行运行可行,通过该井双泵切换试验和双泵并行运行试验,论证出多台电动泵并行联作施工、联作指挥、常规压裂车与电动泵混合施工可行,无干扰,满足稳定切换排量、转换设备需要。后续控制系统可与压裂车指挥系统进行兼容,更好地实现一体化指挥。

电动压裂泵为电力驱动,在降本同时对电力负荷要求高,建议在页岩气规模化开发前开发方案统一设计开发区域的网电架设,避免在施工过程电力负荷不够,重复铺设网电,增加施工成本。