M3区块小井眼侧钻水平井钻井技术

2022-02-14毛立丰李宏勋蒋思臣

毛立丰,李宏勋,蒋思臣

(中国石油大庆钻探工程公司钻井工程技术研究院,黑龙江大庆163413)

XM 油田M3 区块区域构造位于松辽盆地南部中央凹陷区扶新隆起带的西北部,K1q4储层以河道砂为主,砂体基本呈条带状展布,油层平均孔隙度为12.8%,平均渗透率为1.5×10-3μm2。本区属于低孔、特低渗透储层,M118-21-22CP 井是部署在吉林新庙油田的一口侧钻水平井,侧钻目的在于完善地下井网、改善注采状况,有效降低油田开发成本费用,本井采用套管开窗方式进行侧钻。由于侧钻地层为K2qn,岩性为粉砂质、泥岩、大段层纹状页岩层组成不等厚互层,偶夹粉砂岩条带,层间胶结欠致密,水敏性强,易发生井塌或卡钻等井下事故,钻井风险较高。

1 井身结构

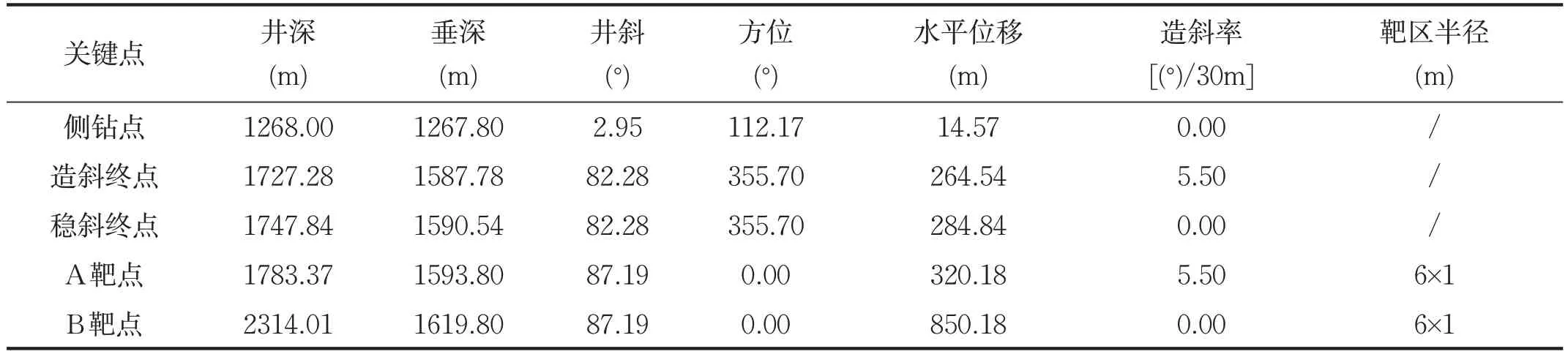

M118-21-22CP 井为老井开窗侧钻,与M118-21-22 井同一井口,井口纵、横坐标为(5023435.82m,21625176.9m) ;靶 点 A 坐 标 为 (5023756m,21625177m),海 拔 - 1593.8m;靶 点 B 坐 标 为(5024286m,21625177m),海拔-1619.8m;磁偏角及收敛角为-10°、0°,关键要点见表1。

表1 井身关键点数据

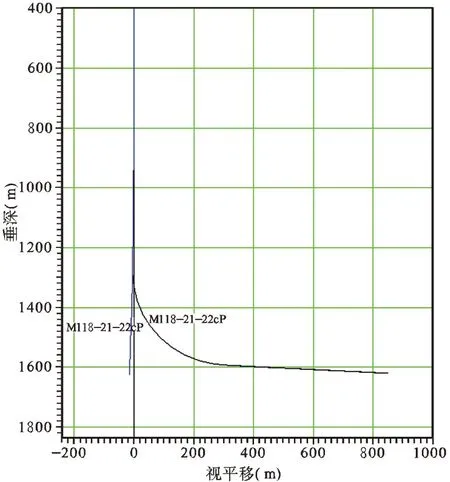

该井井身剖面为增—稳—变曲率结构,井身结构:∅117.5mm 钻头×(1268~2314.01m);定向方式为导向马达+MWD方式,造斜井段、增斜段、水平段测点距离不超过10m;井眼轨迹如图1所示。

2 主要钻井技术难点

(1)老井∅139.7mm 套管内首先用∅118mm 铣锥开窗修窗,后使用∅117.5mm 钻头侧钻至井深2314.01m。 裸眼长为1046.01m, 裸眼最小间隙6.25mm,小井眼环隙小,钻进中泵压高,容易憋漏地层;若降低排量,携砂困难,容易造成卡钻。

图1 井眼轨迹示意图

(2)开窗作业中由于∅139.7mm 套管最小间隙3.36mm,小钻具开窗侧钻,扭矩和钻压不好控制,磨铣开窗容易开偏造成“剥皮”现象,套管内铁屑多,容易卡[2]。

(3)造斜段中青二、三段发育大段泥岩,造浆性强,青一段层纹状页岩层理发育,泥砂岩互层性强,易吸水剥落,钻进中易发生剥落掉块、井塌、钻具泥包及卡钻,对钻井液质量提出更高要求。

(4)钻具靠向下井壁,形成“上弦月效应”,使钻井液在井眼截面上形成流速分布上的差异,宽间隙处泥浆返速大,窄间隙处泥浆返速小,加之岩屑受重力作用使岩屑翻转沉向下井壁,容易形成岩屑床[3]。

(5)完井方式主要为裸眼滑套完井,完井时需要下入多级滑套(7级以上)进行压裂改造,下入管柱结构复杂、外径大、刚性强,下入难度大,对井眼曲率、井眼规则度和钻井液润滑性提出了严格要求。

3 主要钻井技术措施

(1)利用斜向器和开窗铣锥, 在设计位置将套管磨穿而形成窗口, 然后用侧钻钻具钻出新井眼老井[4]。大庆油田小井眼开窗侧钻水平井钻井技术。∅ 139.7mm 套 管 下 入 井 段 0.00~1643.5m(0~1344.45m/J55 壁厚 7.72mm+1344.45~1643.5m/P110壁厚9.17mm)。套管开窗期间重点技术措施如下:

①选择水泥封固质量好井段开窗,同时避开套管接箍,原井眼的井斜角、方位角、井眼曲率均有利于侧钻,避开膨胀页岩、砾岩、盐岩及坚硬地层,最好在比较均质的砂岩层,因此,本井选在1268~1271m 开窗(套管下接箍深度为1273.46m),段长3m,开窗时考虑尽量避开套管接箍,应选在完好套管的本体下部。

②下入开窗工具前首先下钻通套管内径和刮壁器刮壁,清除原井眼铁屑及油污,检查套管无损坏、变形,确认刮壁井段套管完好后使用不低于60℃的热水进行洗井,彻底清理套管污物。窗口设计位置下入∅114.3mm 卡瓦坐封式斜向器,用陀螺仪定向后坐封,坐挂井段为1265~1268m。

③开窗工具选择118mm 红光铣锥下到开窗位置1268m 后,开始对 139.7mm 套管 1268~1271m 进行磨铣作业,井口导流槽内放置磁铁用于吸附观察铁屑;考虑到环空间隙小,铁屑上返困难,开窗采用“轻压中转,进1退2”方式,通过控制钻压小于10kN,转数70~80r/min,环空返速大于1.5m/s 等措施来消除开窗中“剥皮”现象及控制井底铁屑浓度,本井一次开窗成功,用时11h成功将3m套管段铣完。

④开窗完成后,调整转数至80~110r/min 刮划修窗,直至下放无遇阻显示(<5kN),调整钻井液性能,增大排量循环洗井,用稠泥浆清扫套管内铁屑。

(2)造斜及水平段钻进(1271.00~2314.01m)。

①造斜段采用1.25°螺杆,配合117.5mmPDC 钻头开始造斜,钻具组合为:∅117.5mm 钻头+∅95mm 单弯螺杆钻具(1.25°)+∅105mm 单流阀+∅105mm 定向接头+∅105mm 无磁钻铤(MWD)+∅73mm 斜坡钻杆+∅73mm 加重钻杆×30 根+∅105mm 钻铤×6 根+∅73mm 斜坡钻杆;为了降低下步钻具刚性、减小刚性摩阻,进入大斜度段前进行钻具倒装,使加重钻杆不进入大斜度井段。

水平段钻具组合:∅117.5mm 钻头+∅95mm 单弯螺杆钻具(0.75°)+∅105mm 单流阀+∅105mm 定向接头+∅105mm无磁钻铤(MWD+伽马)+∅73mm钻杆+∅73mm 加 重 钻 杆 ×30 根 +∅105mm 钻 铤 ×6 根 +∅73mm钻杆+89mm方钻杆。

②造斜初期,采用MWD随钻测量井斜及方位,进入青一段前利用起钻倒装钻具工况更换测量仪器为MWD+GR,加测自然伽马,实现探油顶段及时跟踪地层岩性变化,结合气测录井分析,实现实时地质导向确保精准入靶。

③小井眼侧钻要求施加钻井参数要精准,为了预防钻具事故发生,起下钻及钻进中定期校准扭矩、悬重、泵压等钻井参数,精心操作,均匀送钻,勤送少送,严控局部全角变化率,确保井眼轨迹光滑,定期倒换钻具,避免下部钻具疲劳破坏。

④在水平井或近水平井中,岩屑床表面的剪切力对岩屑运移起到了关键作用,低粘度流体以高速湍流流态泵入比高粘度流体以层流流态泵入有更高的井眼清洁效率[5]。钻井液返速作为抑制岩屑床形成的重要参数,本井实钻钻井液返速不低于1.38m/s,强化钻井液高剪切速率携岩能力。

⑤优化工程措施消减岩屑床影响,正划眼加速,倒划眼降速,控制每个单根划眼时间不低于5min,造斜段每钻进50~80m 短起下拉井壁1 次,水平段每钻进80~100m 短起下拉井壁1 次,每次起钻使用高于井浆密度0.1~0.15g/cm3的重稠浆清扫井筒,利用悬浮能力强的流体推举清扫下井壁滞留岩屑。

4 钻井液技术

本井侧钻使用KCl-聚合物钻井液体系,该体系使用过程中在增强钻井液对粘土矿物水化作用的抑制性,减少水敏性损害的同时具有较好的润滑性,效果良好,全井没有因钻井液引起的复杂情况。

(1)钻井液配方:4%土+0.5%纯碱+1.5%~2%铵盐+4%~6%KCl+0.2%~0.3%聚丙烯酸钾KPAM+2%抗复合盐降滤失剂KFH +2% 抗盐高效封堵降滤失剂-120+2%阳离子乳化沥青粉+2%超细碳酸钙HQ-1+3%润滑剂YDRH-1+3%润滑剂ORH-101+2%井壁稳定减阻剂TC-Ⅱ。

(2)首先逐渐加强钻井液的抑制性,按时补充抑制类处理剂,如KPAM、KOH、KCl、NH4-HPAN等,先从化学防塌方面着手提高钻井液的抑制性,其次从物理防塌理论方面提高钻井液的防塌功能,在设计范围内循序渐进地提高钻井液的密度,确保密度均匀稳步上升且严格控制在设计范围之内。

(3)调整好钻井液的流变性能是保证小井眼侧钻水平井携砂、返砂的先决条件,本井从开窗就提高了对钻井液流变性的重视程度,使用K-PAM、PAM等调整钻井液的粘度及切力,尽可能的保持动塑比在0.3~0.4之间。由于盐水钻井液存在着粘切偏低且不容易保持等特点,所以在整个维护和处理过程中时刻监测关键性能点的变化。实际在钻井液控制过程中,部分性能与设计性能点有着较大的差距,比如粘度、塑粘、初终切等值。而我们认为设计值在实际应用中确实偏小,本体系属于强力抑制型钻井液,在钻井施工中产生的岩屑及微小固相由于K+对粘土晶格的固定作用多被抑制不能水化分散,导致被固控设备清除了,所以大多的有用固相都需地面添加。

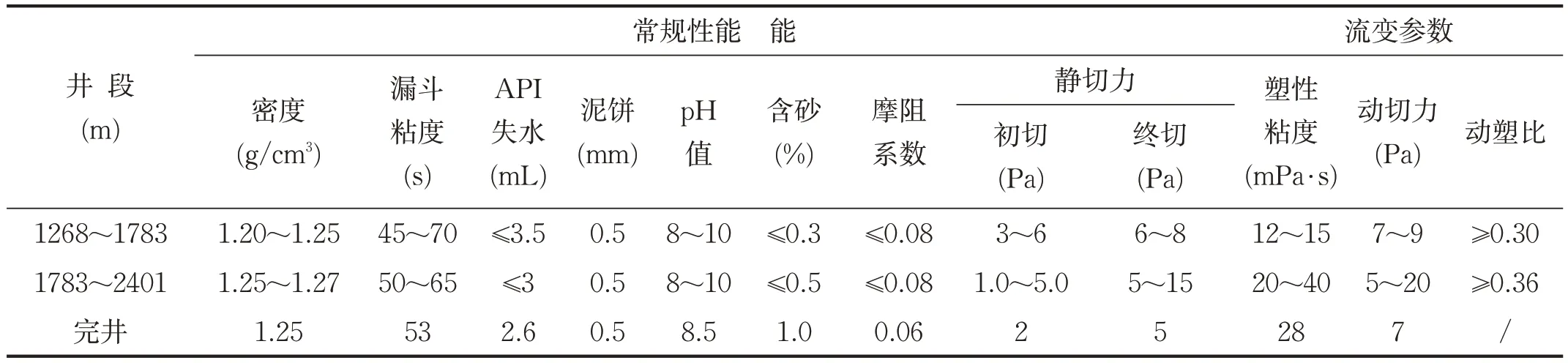

(4)钻至K2qn前20m,提高泥浆中阳离子乳化沥青粉+超细碳酸钙HQ-1 总含量不低于5%,刚性材料架桥,胶质材料填充,在井壁上形成致密的屏蔽层,严格控制钻井液滤失量在易塌井段青二+三至青一段未发生过剥落、掉块现象,全井钻进过程中也未出现掉块剥落现象。水平段钻遇大段泥岩,本体系仍能保持较强的抑制性和稳定性,没有出现井壁失稳现象。实钻钻井液性能如表2所示。

表2 钻井液性能

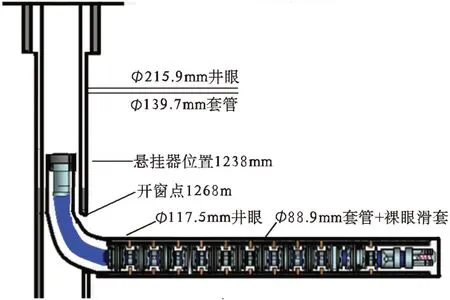

5 完井期间技术措施

本井实际完钻井深 2401.01m,裸眼段长1133.01m,水平段长530m。套管程序:∅88.9mm×(1238~2314.01m),钢 级 P110 ,尾 管 悬 挂 器∅139.7mm×∅88.9mm,悬挂位置1238 m。管串下入时先用∅117.5mm 三牙轮钻头带钻柱铣鞋通井到底,然后单西瓜皮磨鞋磨通井和双西瓜皮磨鞋模拟通井,两种通井器外径均为115mm。为提高单井产能采用小井眼裸眼封隔器+多级压裂滑套方式完井。具体完井管串如图2所示。

图2 完井管串示意图

为了确保完井管串得以顺利下入到位,制定了相关关键环节的具体技术措施,指导现场施工。

(1)∅139.7mm 套管刮削器在窗口以上20m(注:严禁通井规超出窗口),在悬挂器坐挂井段上下30m范围反复刮削3~5次。下钻到悬挂器坐封位置时,称重,记录上提、下放时管柱悬重。

(2)下入管柱时,需要严格对下入速度、灌浆速度进行控制,管柱到预定位置后,充分循环,先顶替5m3隔离液,用无固相压井液顶替井筒内钻井液;排量及压力稳定后,以0.5~0.6m3/min 排量顶替,并注意压力的变化,压力不许超过10MPa。

(3)按程序逐级打压坐封悬挂封隔器和裸眼封隔器,丢手后起出送入工具,所有操作必须在工具厂家现场工程师指导和全程监督下进行。

(4)打压28MPa,稳压20min,悬挂器及裸眼封隔器坐封完成后要验证悬挂器密封性。

(5)详细制定出模拟通井管柱遇卡、完井工具遇卡、投球不到位、丢手失败四种情况的应急预案,确保备用工具及设备现场待命。

6 不足与认识

(1)由于钻具组合的问题、环空间隙小,导致实钻泵压偏高,泵压保持在25MPa以上,鉴于地面设备能力受限,全井排量一直低于8.5L/s,致使钻井液环空返速低于1m/s,无法实现紊流,对岩屑的上返造成一定影响。

(2)全井整个施工过程中起下钻未发生过阻卡,下钻都是一次性下到距井底20m处提前开泵,起/下钻吨位正常,悬重波动平稳,井筒完整性较好。

(3)全井共起下10趟钻,每次下钻到底循环返砂良好,岩屑颗粒均匀,返出量正常,未出现剥落坍塌现象,现场采用的刚性材料架桥+胶质材料填充的方式封堵青山口组裂缝性地层,井壁稳定效果显著。

(4)现场1趟铣锥+两趟西瓜皮铣鞋方式通井较好地模拟了完井管串刚性,现场管串下入一次到底;工具稳定性较强,启动压力较低,耐温性和承压能力均适用施工扶余油层。