关于LT区块深层基岩井段钻井提速配套技术应用

2022-02-14邢宗涛

邢宗涛

(大庆钻探工程公司钻井一公司,黑龙江大庆163000)

1 概述

松辽盆地北部LT 区块深层气藏储层其特点为埋藏深、地温梯度高、储层致密、岩性硬度高、耐磨性强,其基底地层硬度在3500~5000MPa 之间,可钻性级值8~9级,5500m深井井底温度可达到220℃~230℃。目前,基底层位钻井过程中还存在钻头断齿、缩径、掉牙轮、取芯进尺慢、井下复杂多,目前大庆探区每年约10~20口深层井其井下工具不能完全满足施工进度要求,直接影响到油田的勘探钻井效益。表现为机械钻速慢、钻井周期长、钻井费用高等几方面。要解决上述问题,必须进一步加强LT区块基底层位钻井技术科研攻关。

2 基岩地层岩性对钻速影响分析

钻头选型最主要是要掌握岩性及岩石可钻性,按照岩石力学对岩石软硬程度的划分,对应不同岩性的钻头也用相应的软硬程度予以标志,然后根据这个标志配备软硬程度与之相对应的钻头。

通过对徐家围子基底岩芯多级三轴应力测试及成分含量分析,可以得出:

(1)岩石抗压强度高、石英及斜长石含量高,导致对PDC钻头的耐磨性要求很高,钻头选型上需要提高复合片的耐磨性;

(2)由于岩石成分多样化,地层非均质性高,这将导致钻头在钻进过程中沿切削方向受到高频冲击,钻头的粘滑效应非常强,因此要提高PDC钻头切削齿的抗冲击性。

3 引进钻头应用及钻井参数优化

3.1 钻头选用

(1)引进非平面齿PDC 钻头(图1)。首次引进了休斯敦非平面复合片MV616TIXU PDC 钻头,采用6刀翼双排齿结构,复合片采用16mm多棱形非平面齿,喷嘴尺寸9.5mm×6。

图1 休斯敦非平面复合片PDC钻头

针对基底层位非均质性和高研磨性兼具的特点,选用新型非平面齿PDC钻头,该钻头具有以下特点:

①针对地层非均质性特征,设计采用了六刀翼设计,保证在取得较高机械钻速的同时保证较高的进尺。

②针对地层高耐磨性的特点,采用双排齿设计提高钻头的整体寿命。

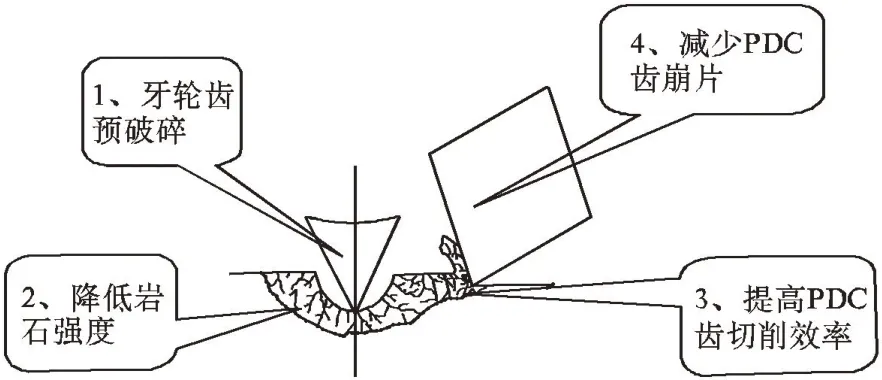

③设计了新型非平面PDC 复合片,将传统切削齿“面—面”接触的切削方式改进为“线—面”接触的切削方式(图2),提高了切削齿对岩石的切削力,提高钻头的破岩效率。新型复合片具有单晶体超高压复合结构,环状脱钴深度大于300μm,可大幅提高PDC齿耐磨性和抗冲击性。

图2 “线—面”接触切削方式

④针对营城组地层特性,采用后倾角较小的布齿设计,后倾角10°~18°,使切削齿更容易吃入地层,提高钻头破岩效率。

⑤根据大庆油田地层特点和提速工具工作特性,综合考虑配合提速工具使用时钻头的稳定性和钻头载荷是否分布均匀,最终确定六刀翼结构。设计了较强攻击性的浅内锥角,短圆弧结构冠部曲线,使PDC 复合片载荷分布更均匀,有助于提高钻头的机械钻速。

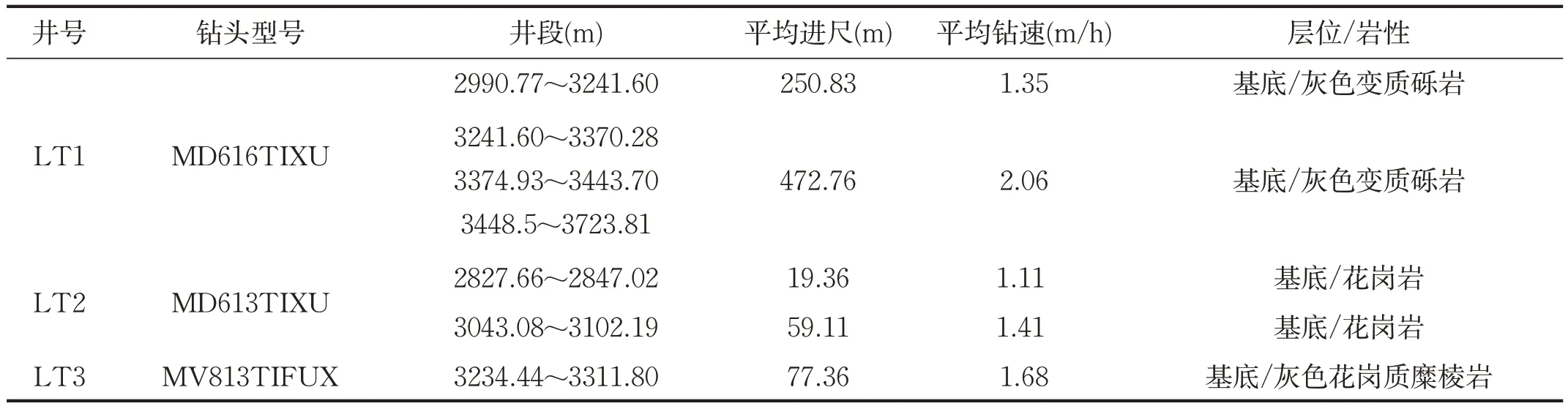

(2)复合钻头。复合钻头的结构包含PDC 部分和牙轮部分,在钻进时,具有机械钻速快、PDC 崩齿少和寿命长等特点。在钻进过程中,改变了以往常规牙轮或者PDC的单一破岩机理,而是将两者进行了整合应用(图3),即先用牙轮齿的冲击压入作用对井底岩石进行撞击预破碎,降低了PDC 切削齿的切削载荷,然后用PDC齿的剪切作用进行刮削,两者共同破碎鼻部和肩部的岩石,从而大幅度提高了机械钻速和延长了钻头使用寿命,选用江钻KPM1642ART四刀翼两牙轮复合钻头,喷嘴尺寸9.5mm×6,进行现场试验。

图3 复合钻头破岩机理示意图

(3)引进牙轮钻头。选用贝壳休斯牙轮VMDS55系列牙轮钻头,喷嘴尺寸14mm×3。

钻头特点:采用浮动轴承结构,浮动元件有高强度、高弹性、高耐温性、高耐磨性特点的新材料制成,选用高精度金属密封,对较大钻压和较高转速有良好的适应性。优化切削结构设计和优选合金齿材,采用防壳体磨损的副齿布齿技术,形成双井底击碎线切削结构,同时主切削齿为低应力椭凸楔型齿。合理匹配钻头外排和背锥设计,有针对性地使用金刚石复合齿,全掌背保径。

3.2 钻井参数优化

结合实钻地层,针对各钻头工作特点,使用计算软件设计了与之相匹配的钻井参数(见表1),取得了明显的提速效果。

表1 钻进参数设计表

4 钻井提速配套技术

4.1 钻具组合

在基底层位岩石硬度高,需要较大钻压,而光钻铤钻具组合可以在较大钻压下控制井斜,故在提速井段选用光钻铤钻具组合配合动力钻具进行提速钻进,其钻具组合如下:

∅ 215.90mmBIT × 0.27m + ∅ 172.00mmLZ ×8.25m+ ∅167.00mm 浮阀×0.60m+(斜井段增加∅ 167.00mmDXJT × 0.88m + ∅ 178.00mmMWD ×8.33m+)∅159.00mmDC×110.78m+∅127.00mmDP。

4.2 钻井液性能指标及维护

依据钻井工程设计,结合实际钻井施工情况,将钻井液性能控制在较好的范围内,详情见表2。

日常维护主要做了以下两点:

表2 钻井液性能指标范围

(1)每天按照少量多次的原则及时将配置好的药液补充到循环罐中,减少钻井液性能波动幅度。

(2)处理钻井液时,将处理剂的量加至设计上限,以防塌、防卡、降低失水及保护产层为主。

4.3 钻头应用情况

(1)动力钻具配合非平面齿PDC 钻头应用。在LT1井、LT2井、LT3井等三口井基底层位与螺杆钻具组合进行了现场应用(详情见表3)。

表3 PDC钻头使用情况

LT1井、LT2井和LT3井的周围邻井均为10余年前施工,完钻时均未达到基底,因此无法进行指标对比。查询2010 年至今目标层位为基底的井,已查到的有三口,分别为 F18 井、F19 井和 XT1 井(F18 井、F19井位于依—舒地堑方正断陷北部凹陷区块,与LT1井、LT2井地层差异较大,因此选用2014年施工的XT1井做对比)。

通过对比分析可以得出,非平面齿钻头在基底层位可以应用,在岩性为砾岩井段时提速效果显著,而在花岗岩和糜棱岩井段时进尺相当于一只牙轮,机械钻速略有提高,提速效果不明显。 改进后的MV813TIFUX 相比改进前的MD613TIXU 在进尺和机械钻速上均有大幅度提高。

(2)复合钻头应用。在LT2 井基底层位花岗岩井段应用KPM1642ART复合钻头进行现场试验,其应用情况和对比情况见表4。

通过对比分析可以得出,复合钻头在基底层位花岗岩井段应用,进尺基本持平,但机械钻速提高显著。

(3)贝克休斯牙轮应用。在LT3 井基底层位糜棱岩井段应用贝克休斯VM-DS55DXI 牙轮进行现场试验,其应用和对比情况见表4。

对比分析可以看出,贝克休斯VM-DS55DXI牙轮在基底层位糜棱岩井段应用效果较好,单只钻头进尺和机械钻速均有大幅度提高。

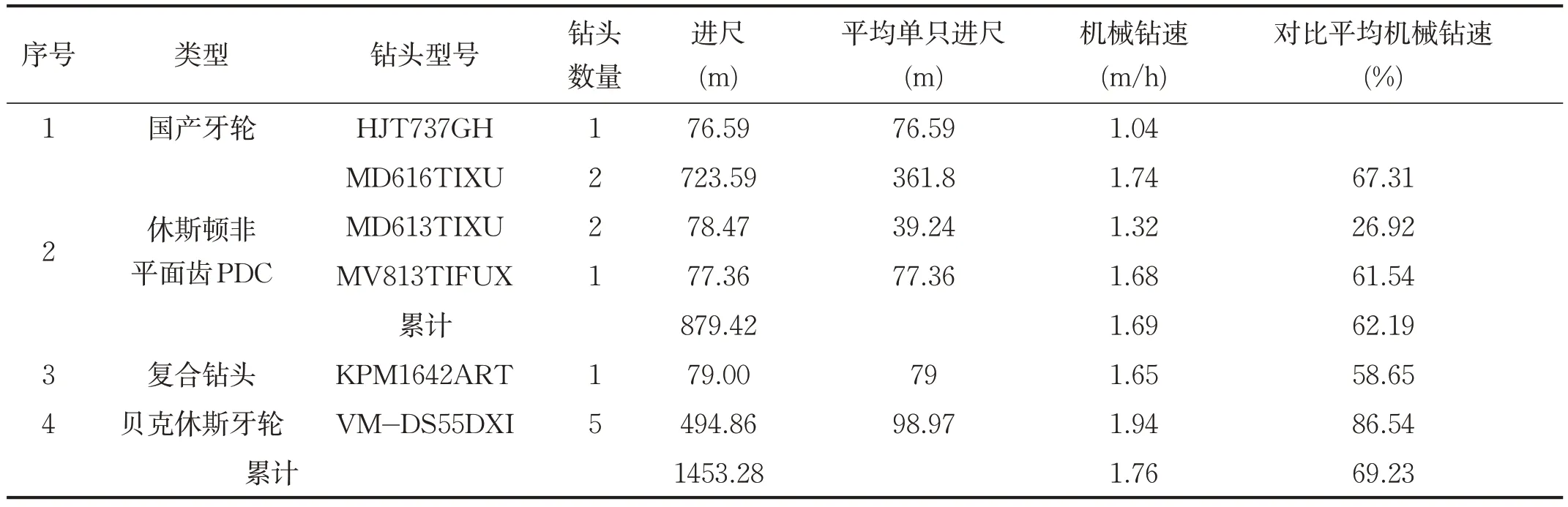

(4)总体应用效果(见表4)。通过表中对比可以看出,非平面齿PDC 钻头、复合钻头和贝克休斯牙轮钻头等施工井段平均机械钻速同比牙轮均大幅度提高,三种型号钻头累计施工进尺1453.28m,平均机械钻速同比国产牙轮平均机械钻速提高69.23%,达到提速施工效果。

表4 钻头应用效果统计表

5 取芯提效技术

5.1 取芯钻头改进(图4)

图4 SC279取芯钻头

新型取芯钻头SC279在原有的基础上做了一下几点优化改进:

(1)增加了孕镶金刚石颗粒分布密度,加大了钻头的抗研磨性,提高钻头使用寿命;

(2)增高钻头底部水槽深度,加大了过流面积,在同等泵压条件下提高了钻井液的流量,有利于井筒净化。

5.2 取芯工具优选

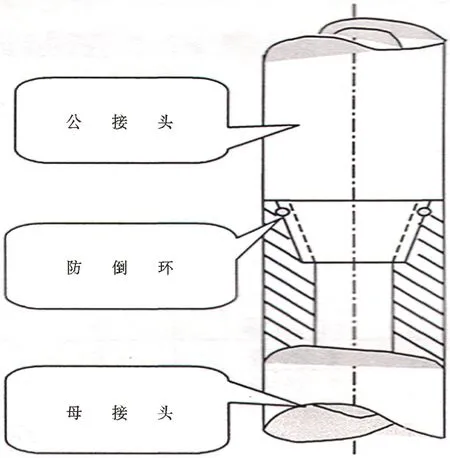

选用Q84-Ⅰ型防盗扣保护取芯筒工具(图5)。

结构特点和适应范围:采用悬挂总成、强制润滑与顶部岩芯保护的设计方式,具有结构简单、操作可靠、拆卸组装方便、单筒进尺长、整机连续工作寿命长、成本低等优点。配合适当的钻头,可应用于硬地层、软硬交替变化的沉积岩地层、各类破碎地层等复杂地层。动力驱动可用于转盘或顶驱等动力模式。可配合金刚石钻头、PDC钻头等多种钻头形式。

图5 Q84-Ⅰ型防盗扣保护取芯筒

5.3 取芯钻具组合及取芯钻进参数匹配(表5)

5.4 取芯技术措施

(1)井眼要求。起下钻遇阻、遇卡井段必须划眼处理正常。井底如有金属等落物必须处理干净。

(2)下钻要求。下钻严格控制速度,做到操作平稳、不猛刹、不猛放、不猛顿。井斜较大及井径缩小处必须慢下,下钻过程中遇阻显示不超过50kN。若有遇阻显示要建立循环,缓慢下放,严禁使用取芯钻头长时间划眼。

表5 取芯钻具组合及取芯参数设计

(3)钻进要求。

①各种仪表达到灵活好用,仪表不灵不能钻进。

②钻井液性能达到要求后投球,待钢球到底泵压稳定后再开始钻进。

③树芯时,钻头提离井底0.2m 启动转盘,慢放轻压,钻压控制5~10kN,转数30~40r/min,造好和尚头,以免岩屑碎块进入内筒,造成磨芯堵芯。

(4)割芯要求。

①取芯钻进最后0.3~0.5m,钻压要比正常时增加1/4~1/3钻进,使岩芯变粗,利于岩芯爪把岩芯抓住。

②割芯时上提拉力,不超过原悬重150kN,割芯后在进尺范围内,控制上提速度。不准探芯。

通过技术措施的严格执行,虽然岩芯碎裂较严重,但依然保证了取芯质量,由于在基底层位取芯尚属首次,没有以前该层位取芯数据可参考对比,故选用在营城组及沙河子组取芯累计10 口井次平均机械钻速0.38m/h作为对比参考,取芯钻速提高2.6%,三口井累计取芯进尺48.66m,芯长48.31m,收获率99.28%,达到预期目标。

6 结论

(1)选用非平面齿PDC 钻头、复合钻头和贝克休斯牙轮钻头等三种钻头在LT 区块基底层位能够满足提速要求,形成了一套适用于LT区块基岩井段钻井提速钻头序列,即休斯顿非平面齿PDC 钻头MD616TIXU PDC( 变 质 砾 岩 )+ 复 合 钻 头KPM1642ART 或贝克休斯牙轮钻头VM-DS55DXI(糜棱岩)。

(2)在基底层位应用改进后的孕镶金刚石取芯钻头SC279 配合Q84-Ⅰ防盗扣取芯筒能够满足在基底层位取芯提速提效需求。