非接触式纱线状态检测技术研究

2022-02-14章钰娟彭来湖徐郁山袁嫣红

章钰娟 彭来湖 徐郁山 袁嫣红

摘 要:针对针织机械生产中纱线张力波动、断纱、停纱等纱线状态变化影响织物质量的问题,深入分析纱线输送动态特征,提出了一种基于红外光投影的光电感应检测方法,阐述了纱线状态检测总体方案,详细论述了纱线状态检测器硬件设计和软件开发。根据光电感应信号特点,设计了双路差分检测放大电路,并采用滞回比较电路实现模拟信号到数字信号的转化。通过对脉冲信号进行统计归纳,最终得到纱线张力与脉冲个数的关系,进而实现针织机械生产编织过程中纱线状态的动态检测和实时报警。测试表明:光电感应的纱线状态检测方法可行,设计的纱线状态检测器工作正常,随着纱线张力的变化,测得的脉冲个数也随之变化,两者具有正相关性。研究成果对纱线张力的非接触性检测研究具有重要意义。

关键词:纱线输送;纱线张力;光电传感;脉冲信号;硬件电路

中图分类号:TS103.7

文献标志码:A

文章编号:1009-265X(2022)01-0101-08

Abstract: Given the fact that fluctuation of yarn tension, yarn breakage, yarn stoppage and other changes in yarn state in the mechanical production of knitting can affect the quality of fabric, the dynamic characteristics of yarn delivery are deeply analyzed, and a photoelectric sensing detection method based on infrared projection is proposed. An overall detection scheme for yarn state is presented. The hardware design and software development of the yarn state detector are discussed in detail. According to the characteristics of the photoelectric sensing signal, a two-way differential detection amplifier circuit is designed, and a hysteresis comparison circuit is adopted to realize the conversion from analog signal to digital signal. Through the statistical induction of pulse signals, the relationship between the yarn tension and the number of pulses is finally obtained. After that, the dynamic detection and real-time alarm of yarn state during the production and knitting of the knitting machine are realized. The test shows that the yarn state detection method based on photoelectric induction is feasible, and the designed yarn state detector works normally. As the yarn tension changes, the number of measured pulses also changes accordingly. There is a positive correlation between the two. The research results are of great significance for the research of non-contact detection of yarn tension.

Key words: yarn delivery; yarn tension; photoelectric sensing; pulse signal; hardware circuit

紗线张力是纺织生产中的一项重要参数,影响输纱到织造中的各个环节[1],纱线张力的大小和稳定直接关系到织物品质、生产效率以及后续加工的顺利进行[2],张力增大会增加断纱率,重新穿纱需要停机,且重新寻找接头并接线需要的时间较长,影响生产效率,当张力过大时会使纱线产生永久变形,影响织物的强度、表面性能及织物结构;张力过小会影响织物编织成型,造成织物结构松散,缺乏弹性[3]。因此,对纱线张力的检测技术进行研究,对提升织物的品质和针织生产自动化水平具有重要意义。

目前大多数纺织工艺中使用的是接触式纱线张力仪,检测过程中传感器测试元件与纱线直接接触,仪器表面长时间接触运动着的纱线,不但会产生磨损,缩短仪器的使用寿命,而且会对纱线的运行状态产生影响,不能真实地反应纱线的张力及其变化[4-5]。非接触式纱线张力检测可以明显减少仪器对纱线输送状态的影响,从而提高张力检测的准确性。

在对非接触式纱线张力检测的研究中,缪宇轩等[6]基于纱线自激振动频率及光电传感器开发出非接触式纱线张力监测系统。苏泽斌等[7]基于FPGA及光电传感器开发出非接触式张力检测系统,两者的研究都是基于纱线振动频率和纱线张力的关系,本文基于纱线张力和光电传感器脉冲个数的关系,提出了一种非接触式纱线张力检测系统,运用红外光电传感器、信号调节电路和算法,开发出一种便捷迅速和准确度高的非接触式纱线张力检测系统。

1 纱线状态分析及检测方案设计

1.1 纱线输送状态

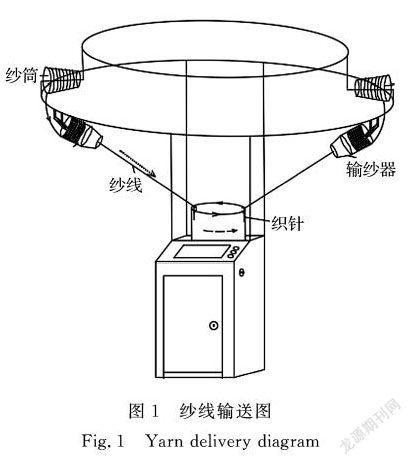

针织机纱线输送过程如图1所示[8],针织机针筒转动,带动纱线从纱筒上牵引下来,经过输纱器上的传动组件和传感器组件,缠绕到输纱器的绕纱筒上,通过输纱器的断纱报警器感应杆后,勾在织针的针钩上[9-10],所需输纱器的数量由针织机路数决定。当针织机正常工作时,纱线在针筒的转动下随着织针的出针动作完成相应的编织。

针织生产过程中纱线的状态会随着编织工艺的改变而不断变化,换色、添纱、减纱、动态调节织物密度等工艺的实现需要调整纱线用量和排列规则[11],这些工艺实现的过程中纱线张力会不断地波动,从而影响纱线输送的稳定性。

1.2 非接触式纱线张力检测方法

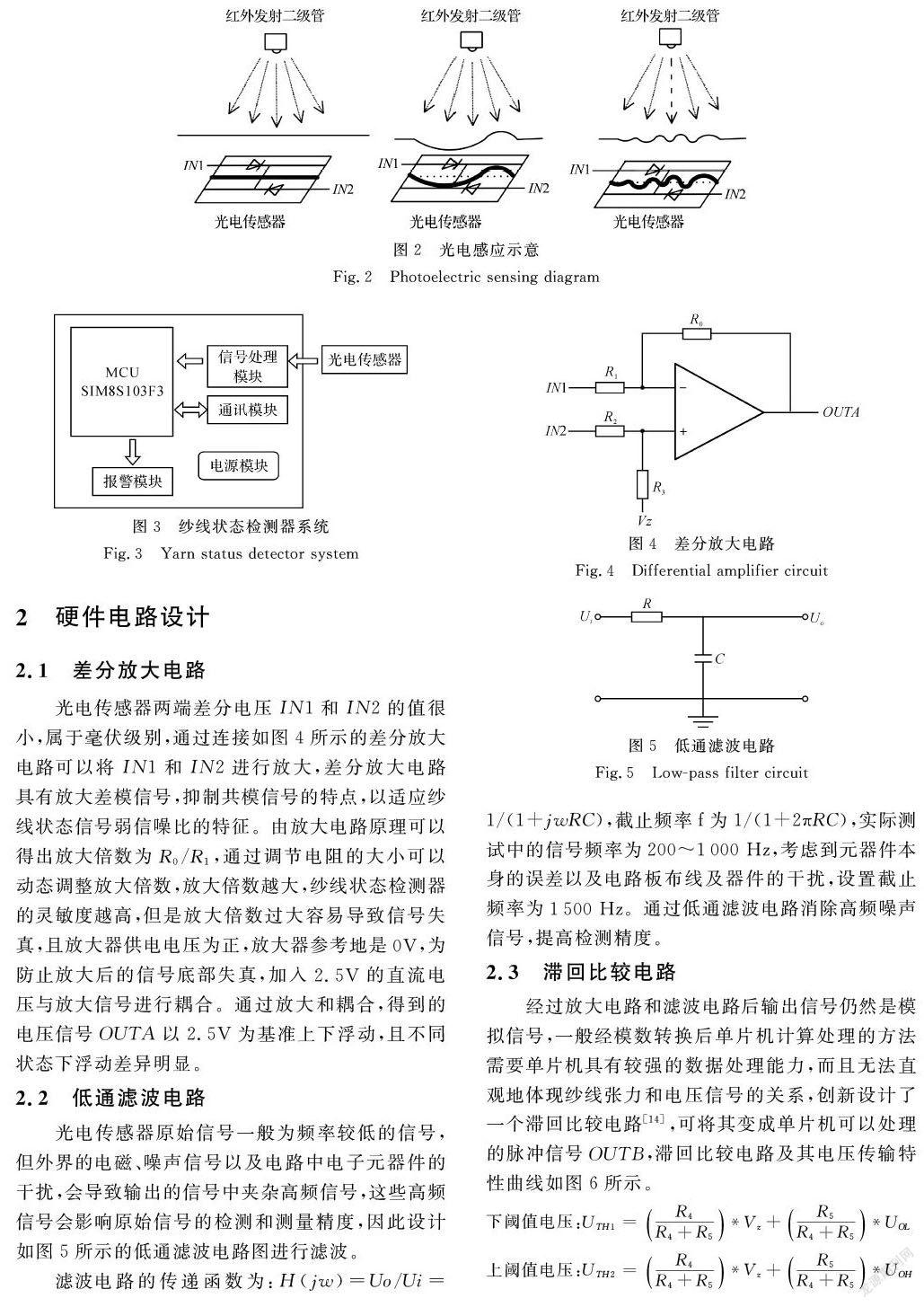

纱线张力主要来源于输纱器的输送力和织针的牵拉力,运动中的纱线可近似看成一根弦,由弦振动理论可知,张力越小,抖动频率越小;张力越大,抖动频率越大[12]。红外光电传感器由红外发射二极管和光电传感器组成,红外发射二极管通电时会发射出一定波长的红外光,当红外光照射到光电传感器时,光电传感器内光敏二极管的阻值将大幅度减小,对应分压也随之减小。纱线经过感应区时在光电传感器中线上方不规则抖动,使得光电传感器左右两边因为纱线的遮挡得到不同的光量,从而两路光电传感器输出得到差分电压IN1和IN2,纱线经过感应区的示意如图2所示。

1.3 纱线状态检测方案设计

根据光电感应检测原理,选择ARM为控制器核心[13],设计纱线状态检测器实现纱线张力的检测。系统框图如图3所示,其中微控制单元(MCU)采用STM8S103F3芯片;信号处理模块由放大电路、滤波电路和滞回比较电路组成,电源模块为其他模块提供电源;通讯模块为纱线状态检测器和集控器的通讯传递数据;报警模块主要显示纱线输送中纱线状态检测器的异常。

2 硬件电路设计

2.1 差分放大电路

光电传感器两端差分电压IN1和IN2的值很小,属于毫伏级别,通过连接如图4所示的差分放大电路可以将IN1和IN2进行放大,差分放大电路具有放大差模信号,抑制共模信号的特点,以适应纱线状态信号弱信噪比的特征。由放大电路原理可以得出放大倍数为R0/R1,通过调节电阻的大小可以动态调整放大倍数,放大倍数越大,纱线状态检测器的灵敏度越高,但是放大倍数过大容易导致信号失真,且放大器供电电压为正,放大器参考地是0V,为防止放大后的信号底部失真,加入2.5V的直流电压与放大信号进行耦合。通过放大和耦合,得到的电压信号OUTA以2.5V为基准上下浮动,且不同状态下浮动差异明显。

2.2 低通滤波电路

光电传感器原始信号一般为频率较低的信号,但外界的电磁、噪声信号以及电路中电子元器件的干扰,会导致输出的信号中夹杂高频信号,这些高频信号会影响原始信号的检测和测量精度,因此设计如图5所示的低通滤波电路图进行滤波。

滤波电路的传递函数为:H(jw)=Uo/Ui=1/(1+jwRC),截止频率f为1/(1+2πRC),实际测试中的信号频率为200~1000 Hz,考虑到元器件本身的误差以及电路板布线及器件的干扰,设置截止频率为1500 Hz。通过低通滤波电路消除高频噪声信号,提高检测精度。

2.3 滞回比较电路

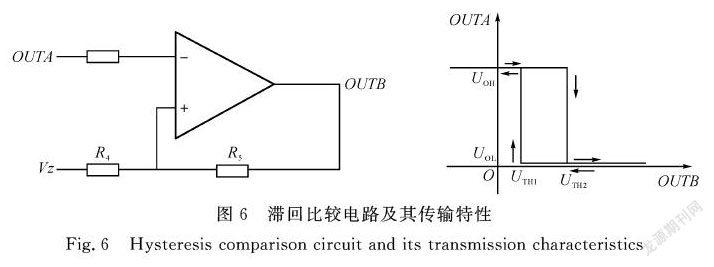

经过放大电路和滤波电路后输出信号仍然是模拟信号,一般经模数转换后单片机计算处理的方法需要单片机具有较强的数据处理能力,而且无法直观地体现纱线张力和电压信号的关系,创新设计了一个滞回比较电路[14],可将其变成单片机可以处理的脉冲信号OUTB,滞回比较电路及其电压传输特性曲线如图6所示。

下阈值电压:UTH1=R4R4+R5*Vz+R5R4+R5*UOL

上阈值电压:UTH2=R4R4+R5*Vz+R5R4+R5*UOH

式中:UOH和UOL分别为滞回比较器输出的高低电平;Vz为参考电压;R4和R5为调节电阻。由于放大电路参考地为0 V,所以低电平UOL为0 V,滞回比较后的OUTB脉冲信号,此信号直接输入单片机,所以高电平设为为5.0 V,参考电压Vz设为2.5 V,和是反向输入端的上下阈值,它将电压跳变的条件划分为一个滞回区间,调节电阻和电阻可以改变滞回区间的大小。不同张力的纱线经过放大电路和滞回比较电路,就能得到不同的脉冲个数,对脉冲数进行统计,即可得到两者的对应关系。

3 软件设计

3.1 纱线状态检测器软件设计

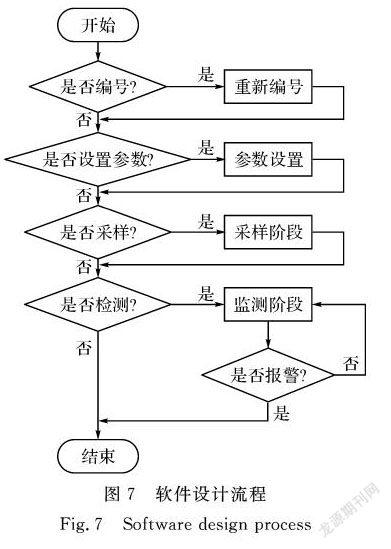

单片机接收到脉冲信号后的软件设计流程图如图7所示。针织机上一般会挂载8~16个纱线状态检测器,为了统一管理,需要先编号。不同的织物编织工艺不同,需要根据不同的工艺设定合理的参数。采样阶段主要是记录一件织物完整编织后的采样数据,检测阶段主要将当前数据和采样数据进行比对,从而判断纱线张力是否正常。

集控器处于检测阶段时,根据零位信号和同步信號特性,下发相应的零位信号及同步信号给各个已编号的纱线状态检测器,各路纱线状态检测器根据接收到的信号进行相应的编织。在检测阶段,如果发现当前采集的脉冲和采样值存在差值[15],且差值超过预设的误差值,纱线状态检测器就会报警闪灯,并向针织机主控制系统发送报警指令,相应针织机接收到报警指令后就会进行停机操作。

3.2 采样调试

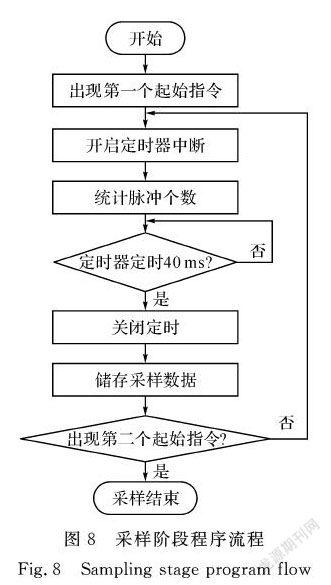

纱线状态检测器处于采样阶段时,接收来自集控器的采样指令及零位信号。纱线状态检测器采样阶段程序流程图如图8所示。接收到采样指令后,纱线状态检测器等待针织机零位信号来启动正式的

编织,零位信号到来时开始采样。采样过程中,纱线状态检测器对不同时刻的脉冲个数进行数据统计,并储存到对应的内存地址。接收到集控器发来的第二个零位信号时,表示当前织物编织完成,采样阶段也随之完成。

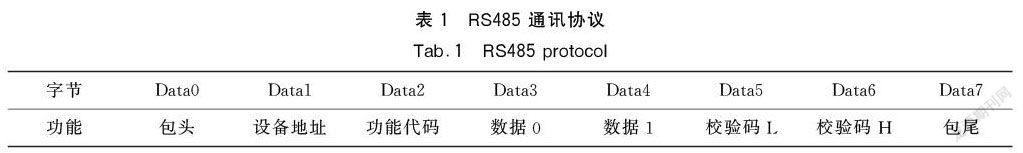

3.3 RS485总线通讯设计

RS485总线驱动程序分为UART初始化、数据发送和接收3个部分。UART初始化模块主要设置时钟、波特率、串口工作模式和中断工作方式等,为了提高数据传输的效率和实时性,数据接收采用中断方式。集控器和纱线状态检测器进行数据传输时,采用半双工的模式,通过判断传输数据中的功能代码进行相应操作,RS485通讯协议如表1所示[16],传输中会根据CRC校验码判断数据传输是否正确;如果错误则舍弃所有数据,正确则将数据存入并清空接收寄存器等待下次接收。RS485通讯以数据包的形式进行数据传输,降低了软件开发的复杂性,整体通讯方式比较简便,减少了数据接收错误率,提高了通讯的可靠性和实时性。

4 实验功能测试

4.1 实验平台搭建

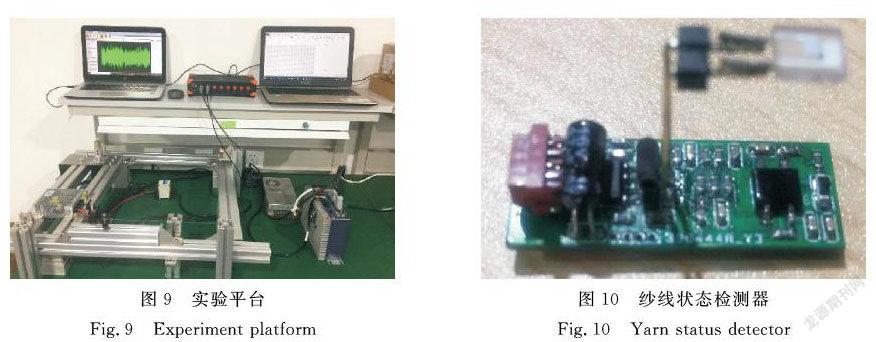

为了测试纱线状态检测器工作情况,搭建了如图9所示的实验平台,通过调节纱线张力大小来改变纱线的输送状态,利用示波器来观察脉冲信号

OUTB的变化。纱线通过伺服电机和导向轮进行匀速运动,纱线张力可以通过调节张力夹线器松紧来改变。实验平台中安装有纱线状态检测器,纱线状态检测器如图10所示,纱线经过纱线状态检测器的感应区,纱线正常工作时将纱线状态检测器与示波器连接,可对脉冲信号OUTB进行采集。

4.2 模拟信号特性实验

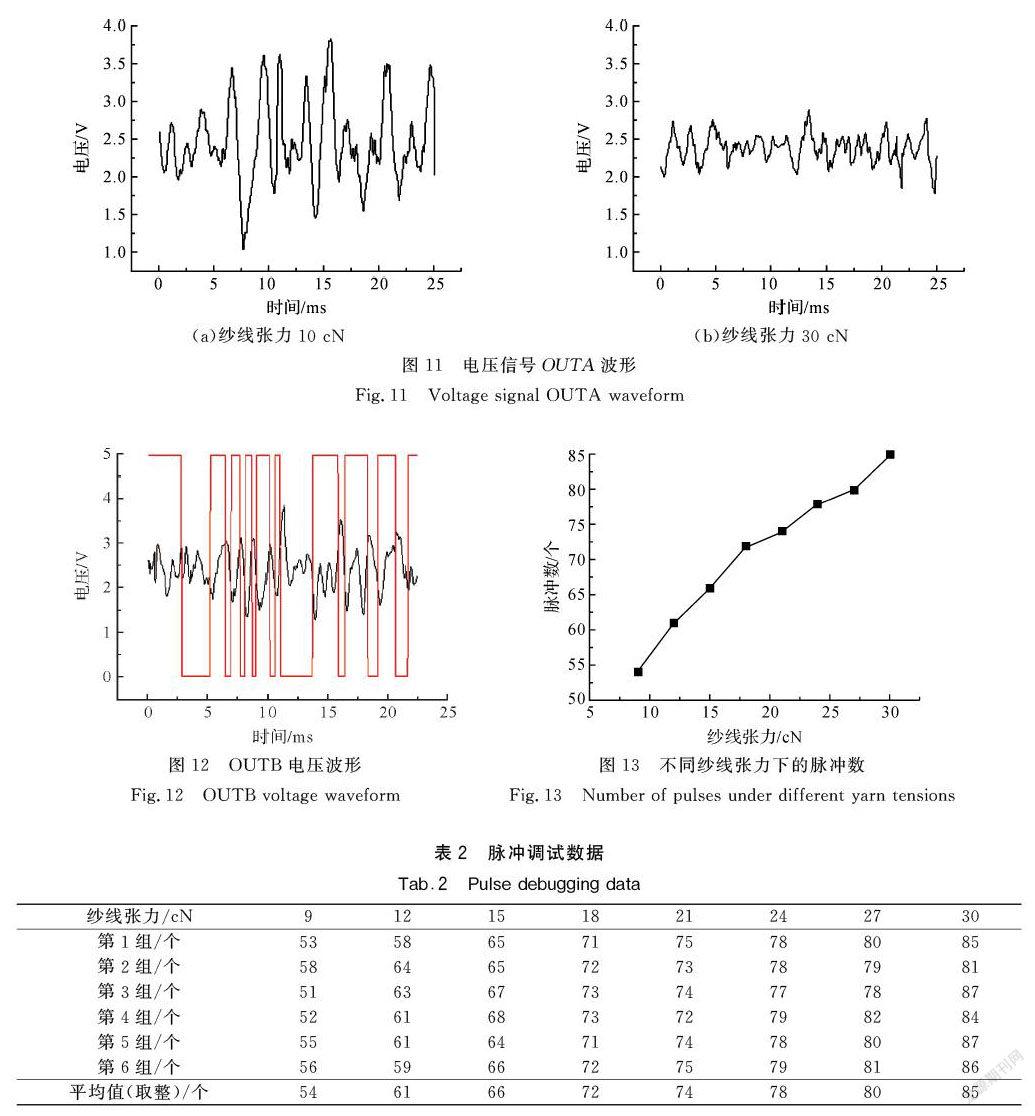

当纱线正常工作时,设置纱线张力为10 cN和30 cN,利用示波器采集纱线经过纱线状态检测器后的电压信号OUTA波形图如图11所示。由图11(a)可知,纱线在经过光电传感器时产生的电压在不断变化,且整体电压在1~4V之间波动,这是由于纱线在运动过程中不规则地抖动;增大纱线张力后得到图11(b)所示的波形图,此时电压也在不断变化,但电压整体比纱线张力为10 cN时更集中,电压幅值波动减小,主要集中在1.5~3.0 V之间,同时由于弦效应,张力增大后纱线抖动频率增大,单位时间内电压幅值跳变次数增多。

4.3 模数转换实验

经过滤波放大后得到的电压信号OUTA通过滞回比较电路可以转化为脉冲信号OUTB,利用示波器采集滞回比较后的脉冲信号OUTB如图12所示。

由滞回比较器的工作特性可知,当信号电压的电压值大于上阈值电压时,信号OUTB的电压由5 V跳变为0 V,反之,当信号电压的电压值小于下阈值电压时,信号OUTB的电压由0 V跳变为5 V,当电路正常工作时即可正常输出脉冲,对不同张力下的脉冲数进行统计即可得到纱线张力和脉冲数的对应关系。

4.4 不同张力下的脉冲信号统计

实验平台中运动的纱线张力范围为10~26 cN,控制纱线匀速运动,将纱线张力以3 cN为一

档进行脉冲调试,分别得到以下6组不同纱线张力下脉冲信号OUTB的个数,统计前2000个数据的脉冲个数,计算这6组数据的平均值,得到表2和图13的统计结果。

由表2和图13可以看出,随着纱线张力逐渐增大,纱线状态检测器产生的脉冲信号OUTB的个数也在逐渐增多,两者具有正相关性,因此可以进一步利用单片机对脉冲信号进行统计处理,从而实现对纱线张力大小的检测与判断。

5 现场试用

通过前期采样及后续上机调试可以得出结论:纱线张力大小和脉冲个数呈正相关的关系,利用纱线状态检测器进行整件织物脉冲个数的统计,通过多次实验得到一件织物完整的采样值,然后将后续织物的实时脉冲数据与采样值进行比对,即可对张力大小进行判断。现场试机过程中集控器界面如图14所示[17],人为地改变纱线张力大小,集控器可以根据实际改变的张力大小进行检测,如果纱线张力在正常范围以内,纱线状态检测器将正常工作,纱线状态检测器工作状态如图15所示。

从上述结果可以看出,利用光电感应的原理,通过对不同纱线张力下的纱线状态信号进行采集处理,可以很好地对纱线张力的大小进行判断并报警,有很广阔的工程应用前景。

6 结 语

通过对针织生产中纱线输送动态特征进行研究,提出了一种基于纱线红外光投影的光电感应检测方法,根据光电感应信号特点,设计了双路差分检测放大电路,并采用滞回比较电路实现模拟信号到数字信号的转化,从而对脉冲信号进行统计归纳。经测试,光电感应的纱线状态检测方法可行,设计的纱线状态检测器工作正常,通过对脉冲信号进行统计归纳,最终得到纱线张力与脉冲个数之间的关系,实现针织机械生产编织过程中纱线状态的动态检测和实时报警,研究成果对纱线张力的非接触性检测研究具有重要意义。

参考文献:

[1]徐云龙,夏风林.双针床经编机梳栉摆动对瞬时需纱量和纱线张力的影响[J].纺织学报,2019,40(6):107-111.

XU Yunlong, XIA Fenglin. Influence of guide-bar swing on instantaneous yarn demand and yarn tension on double needle bar warp knitting machine[J]. Journal of Textile Research, 2019,40(6) : 107-111.

[2]庾在海,吳文英,陈瑞琪.纱线张力动态测试方法[J].自动化仪表,2005,26(10):33-35.

GENG Zaihai, WU Wenying, CHEN Ruiqi. Yarn tension dynamic test method[J]. Automation Instrumentation, 2005, 26(10): 33-35.

[3]韩帅.纱线张力精密控制器的研究[D].哈尔滨:哈尔滨工业大学,2015.

Han S. Research on Precision Yarn Tension Controller[D]. Harbin:Harbin Institute of Technology, 2015 : 6-7.

[4]吴成进,陈跃华.纱线速度的非接触式测量方法的研究[J].纺织学报,2001,22(2):15-17.

WU Chengjin, CHEN Yuehua. Study on non-contact measurement of the speed of yarn[J]. Journal of Textile Research, 2001, 22(2): 15-17.

[5]熊秋元,高曉平.纱线张力检测与控制技术的研究现状与展望[J].棉纺织技术,2011,39(6):65-68.

XIONG Qiuyuan, GAO Xiaoping. Research status and prospect of yarn tension detection and control technology[J]. Cotton Textile Technology,2011,39(6):65-68.

[6]缪宇轩,孟祥益,夏港东,等.非接触式纱线张力监测系统的研制与开发[J].毛纺科技,2020,48(5):71-76.

MIU Yuxuan, MENG Xiangyi, XIA Gangdong, et al. Research and development of non-contact yarn tension monitoring system[J]. Wool Textile Journal,2020,48(5):71-76.

[7]苏泽斌,李鹏飞,景军锋,等.基于FPGA的非接触式纱线张力检测系统设计[J].微型电脑应用,2017,33(8):33-35.

SU Zebin,LI Pengfei,JING Junfeng,et al. Design of non-contact yarn tension detection system based on FPGA[J]. Microcomputer Applications,2017,33(8):33-35.

[8]吴英刚,彭来湖,胡旭东.圆纬机主动式送纱控制系统设计[J].成组技术与生产现代化,2017,34(4):26-30,38.

WU Yinggang, PENG Laihu, HU Xudong. The design of active yarn feeding control system for circular weft machine[J].Group Techno-logy & Production Modernization, 2017(4): 26-30.

[9]车社海.在Z101型罗纹机上加装储纱式送纱机构的尝试[J].针织工业,1986(6):32-35,44.

CHE Shehai. Attempt to install yarn storage type yarn feeding mechanism on Z101 rib machine[J]. Knitting Industries | Knit Ind,1986(6):32-35,44.

[10]戴宁,胡旭东,彭来湖.针织大圆机运动实时控制技术[J].纺织学报,2019,40(12):134-139.

DAI Ning, HU Xudong, PENG Laihu. Real-time control technology of knitting circular knitting machine movement[J]. Journal of Textile Research,2019,40(12):134-139.

[11]杨大伟,缪旭红.经编小提花间隔织物花型设计与工艺实践[J].针织工业,2017(2):10-13.

YANG Dawei, MIU Xuhong. Pattern design and process practice of warp-knitted small jacquard spacer fabric[J]. Knitting Industries | Knit Ind,2017(2):10-13.

[12]张开明.弦振动的研究[J].太原师范学院学报(自然科学版),2010,9(4):96-99.

ZHANG Kaiming. Study of string vibration[J]. Journal of Taiyuan Normal University (Natural Science Edition),2010,9(4):96-99.

[13]彭来湖,吴英刚,王罗俊,等.针织圆纬机牵拉张力闭环控制技术[J].纺织学报,2018,39(10):125-130.

PENG Laihu, WU Yinggang, WANG Luojun, et al. Drawing tension closed-loop control technology of circular knitting machine[J]. Journal of Textile Research,2018,39( 10) : 126-129.

[14]程方晓,袁嫣红,李跃珍.多锭高速锭速监测系统[J].现代纺织技术,2020,28(3):83-88.

CHENG Fangxiao, YUAN Yanhong, LI Yuezhen. Multi-spindle high-speed spindle speed monitoring system[J]. Advanced Textile Technology,2020,28(3):83-88.

[15]宋晓亮,刘建立,徐阳,等.光电式环锭断纱在线检测系统[J].纺织学报,2014,35(8):94-98,103.

SONG Xiaoliang, LIU Jianli, XU Yang, et al. On-line detecting system based on optoelectronic technology for ring spun-yarn breakage[J]. Journal of Textile Research,2014,35( 8) : 94-98.

[16]刘先越,朱娜,郭隆军.基于Modbus的飞思卡尔单片机与MCGS触摸屏通信的实现[J].机电设备,2019,36(4):28-34.

LIU Xianyue, ZHU Na, GUO Longjun. The realization of communication between Freescale MCU and MCGS touch screen based on Modbus[J]. Electrical Equipment,2019,36(4):28-34.

[17]戴昱昊,袁嫣红,胡旭东,等.针织圆纬机纱线输送状态监测技术研究[J].针织工业,2021(3):1-5.

DAI Yuhao, YUAN Yanhong, HU Xudong, et al. Research on monitoring technology of yarn conveying state of circular knitting machine[J]. Knitting Industries, 2021(3):1-5.