传统发酵和工业生产黄豆酱中风味物质的差异分析

2022-02-13曾雪君岳田利袁亚宏

◎ 张 晓,葛 谦,贾 航,曾雪君,岳田利,4,袁亚宏,4

(1.苏州农业职业技术学院 食品科技学院,江苏 苏州 215008;2.宁夏农产品质量标准与检测技术研究所,宁夏 银川 750002;3.西北农林科技大学 食品科学与工程学院,陕西 杨凌 712100;4.西北大学 食品科学与工程学院,陕西 西安 710069)

黄豆酱在我国已经有3 000 多年的历史,因其在烹饪中可以显著提高食品的鲜味,在东亚和东南亚国家深受消费者喜爱[1]。黄豆酱不仅含有丰富的有机酸、氨基酸、矿物质和微生物等营养物质[2],还具有抗炎[3]、抗肥胖[4]和抗癌的功效[5]。

生产豆酱的原料、种曲、发酵条件及加工工艺对最终产品的风味和品质都有重要影响[6]。传统发酵黄豆酱是以黄豆、淀粉为主要原料,采用自然接种的方式进行制醅,经过2 ~3 个月自然发酵成熟[7]。工业生产黄豆酱多采用人工接种、控温发酵的方式进行,生产周期短,产品一致性较高,但由于发酵菌种单一、发酵时间短,存在风味单一、滋味浓厚度不足等问题。

有机酸、氨基酸、核苷酸、脂肪酸等相对分子量较低的非挥发性化合物是构成黄豆酱特殊风味的重要味觉因子[8],这些化合物部分来源于生产黄豆酱所使用的原料(如大豆、小麦、曲霉等),另一部分来源于生产过程中的酶促反应和热降解。同时,发酵和贮存过程中微生物代谢、原料水解产生的有机酸和氨基酸是醇类、酯类和醛类等挥发性风味物质的前体,对黄豆酱独特的风味及口感形成有重要作用[9]。为了探究不同加工工艺对黄豆酱品质的影响,本研究采集了东北地区家庭传统发酵和工业生产黄豆酱样品共49份,采用高效液相色谱和固相微萃取-气相色谱-质谱联用技术对其有机酸、氨基酸和挥发性风味物质含量进行测定,并通过统计分析获得导致其品质差异的主要物质,为进一步探究传统发酵黄豆酱特殊风味的来源及工业生产黄豆酱品质提高提供参考。

1 材料与方法

1.1 材料与试剂

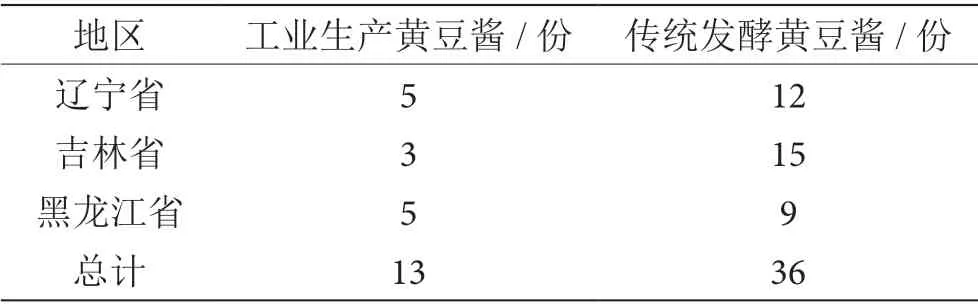

试验所用的49 份黄豆酱样品均采自东北地区,其中13 份采自工厂(编号C1-C13),其余36 份样品采自农户(编号T1-T36),样品分布地区和类型如表1所示。所有样品均由黄豆及小麦粉作为主要原料制成,样品在分析前保存在4 ℃冰箱。

表1 黄豆酱样品采集地区分布及数量表

色谱乙腈、甲醇,美国天地公司;磷酸、磷酸铵、三氯乙酸、盐酸,色谱纯,上海生工;磷酸氢二钠、四硼酸钠,分析纯,上海阿拉丁;有机酸标准品,上海源叶;氨基酸标准品,日本岛津。

1.2 仪器与设备

LC-20A 高效液相色谱,日本岛津;QP2010 气相色谱质谱联用仪,日本岛津;GTR 16-2 高速冷冻离心机,北京时代北利离心机有限公司;超纯水机,南京轩科仪器公司。

1.3 试验方法

1.3.1 有机酸含量的测定

①样品预处理。取破碎均匀的样品5 g,加蒸馏水定容至50 mL,超声提取10 min,10 000×g离心10 min,取上清液2 mL,加入1 mol·L-1磷酸0.08 mL,蒸馏水定容到4 mL。②仪器测定。采用高效液相色谱法进行测定,色谱柱为Shimi-pack VP-DOS C18分析柱(250 mm×4.6 mm,4.5 μm,日本岛津)。分析条件:流速0.7 mL·min-1,温度40 ℃,流动相0.01 mol·L-1磷酸铵(磷酸调节pH 值至2.7),PDA 检测器检测[10]。

1.3.2 氨基酸含量的测定

①样品预处理。取破碎均匀的样品5 g,加蒸馏水定容至50 mL,超声提取10 min,10 000×g 离心10 min,取上清液进行进一步分析。②仪器测定。采用高效液相色谱按照日本岛津氨基酸分析试剂盒(PN:AJS-01)的方法进行分析[11]。取样品滤液2 mL,加入5%三氯乙酸溶液5 mL,混匀,静置60 min,蒸馏水定容至10 mL,离心5 min,上清液用0.22 μm滤膜过滤,进行高效液相色谱分析。日本岛津高效液相色谱系统,配有LC-20AD 泵,SIL-20A 自动进样器,CTO-20A 柱箱,SPD-M20A 紫外/可见检测器,Durashell AA 分析柱(150 mm×4.6 mm,3 μm),柱温50 ℃。流动相A 为0.45% Na2HPO4·12H2O 和0.475%Na2B4O7·10H2O,用36%盐酸调节pH 值为8.2;流动相B为甲醇-乙腈-去离子水(45∶45∶10,v∶v∶v)。梯度洗脱程序见表2,所有样品进样量均为2 μL。紫外检测波长为338 nm 和262 nm,检出限均为1 mg·L-1。

表2 氨基酸HPLC 分析梯度洗脱程序表

1.3.3 挥发性物质分析

采用固相微萃取-气相色谱-质谱联用技术对所有大豆酱样品进行挥发性成分分析[10]。将2 g 黄豆酱样品放入20 mL 玻璃小瓶中,加入40 μL 的2-辛醇(最终浓度4.09×104μg·L-1)作为内标。采用固相微萃取取样器,采用carboxen/二乙烯基苯/聚二甲基硅氧烷纤维(美国色谱科公司),将挥发性化合物在相同温度下富集15 min 后,在顶空40 ℃萃取20 min。将进样器插入气相色谱仪进样器中,在250 ℃无分流进样模式下热解吸3 min。采用气相色谱-质谱联用仪对挥发性化合物进行鉴定和定量。采用DB-1 MS 色谱柱(60 m×0.25 mm×0.25 μm)进行分析,温度程序为40 ℃,保持3 min,4 ℃·min-1升温至120 ℃,然后6 ℃·min-1升温至240 ℃,保持9 min。1.3.4 数据分析

试验均重复测定3 次。采用SPSS 统计软件包version 22 进行独立样本t检验和非参检验,p<0.05 为样本间有显著差异;采用SIMCA 14.1 软件正交偏最小二乘判别分析(OPLS-DA),作图采用OriginPro 2017。

2 结果与分析

2.1 传统发酵和工业生产黄豆酱中有机酸和氨基酸的差异分析

2.1.1 有机酸

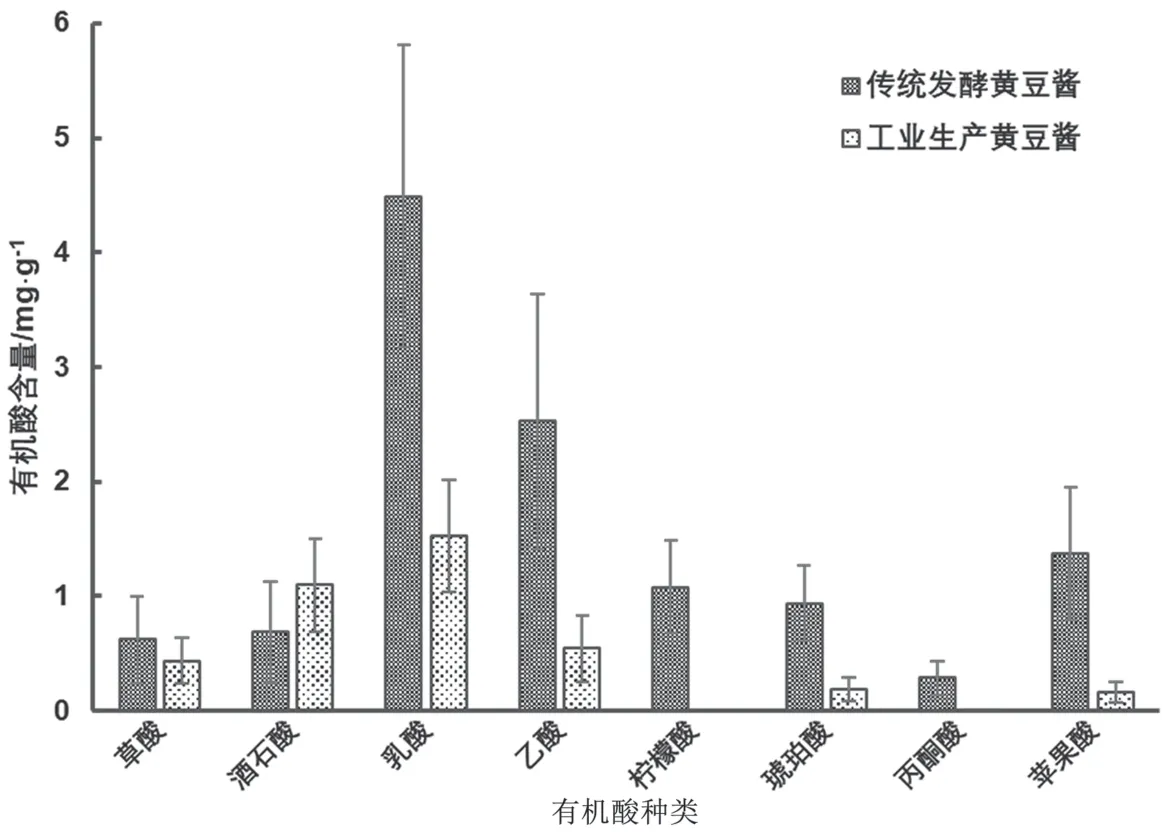

有机酸是黄豆酱呈现酸味的主要原因,黄豆酱中的糖酸比决定了产品的酸甜口感。研究表明,发酵酱类食品中的有机酸主要为草酸、酒石酸、丙酮酸、苹果酸、乳酸、乙酸、柠檬酸和琥珀酸等[8]。图1 所示为传统发酵黄豆酱和工业生产黄豆酱中8 种主要有机酸的含量对比,可以发现乳酸、乙酸和苹果酸是黄豆酱中主要的有机酸,草酸、酒石酸、柠檬酸、琥珀酸和丙酮酸的含量较低。丙酮酸是三羧酸循环的重要原料,也是参与形成氨基酸的原料[12],因此在样品中很难被检测到。传统发酵黄豆酱中的有机酸含量显著高于工业生产黄豆酱,其中乳酸、乙酸、苹果酸和柠檬酸的平均含量分别达到4.49 mg·g-1、2.53 mg·g-1、1.37 mg·g-1和1.08 mg·g-1。工业生产黄豆酱中含量最高的有机酸为乳酸(1.53 mg·g-1),其次为酒石酸(1.10 mg·g-1)和乙酸(0.54 mg·g-1)。这可能是由于传统黄豆酱采用混合菌种发酵,乳酸菌和乳酸杆菌的代谢活性更高[13-14],并且发酵周期长,积累了更多酸类物质[15]。

图1 传统发酵(T)和工业生产(C)黄豆酱有机酸含量图

2.1.2 氨基酸

氨基酸对发酵食品的味道有着至关重要的作用,依据氨基酸呈现出味道的不同,可以分为4 类。呈现鲜味的谷氨酸、天冬氨酸,呈现甜味的丝氨酸、脯氨酸、甘氨酸、苏氨酸和丙氨酸,呈现苦味的缬氨酸、甲硫氨酸、异亮氨酸、苯丙氨酸、赖氨酸、亮氨酸、精氨酸、组氨酸和酪氨酸,以及对味道没有贡献的半胱氨酸[8,12,16]。采用高效液相色谱对传统发酵黄豆酱和工业生产黄豆酱样品中的17 种氨基酸进行了分析,结果如图2 所示。传统发酵黄豆酱中氨基酸总量平均值为26.96 mg·g-1,略低于工业生产黄豆酱(31.56 mg·g-1)。脯氨酸在两种黄豆酱中的含量最高,在工业生产黄豆酱中达到4.99 mg·g-1,传统发酵样品中为3.93 mg·g-1;其次为谷氨酸,在两类样品中的平均含量分别为4.59 mg·g-1和3.73 mg·g-1;丙氨酸和亮氨酸的含量也相对较高。鲜味氨基酸在工业生产黄豆酱的含量高于传统发酵氨基酸样品,可能是由于工业生产过程中添加了鲜味氨基酸进行调味。样品中半胱氨酸、甲硫氨酸、组氨酸和酪氨酸的含量极低,对风味的影响较小。

图2 传统发酵(T)和工业生产(C)黄豆酱游离氨基酸含量图

从两类样品中有机酸和氨基酸含量的分析中不难发现,即使同组样品中其含量也有较大差异,这是由于黄豆酱生产过程中原料、发酵微生物和发酵条件均会对产品的风味产生影响[13];尤其是传统发酵黄豆酱,由于每家每户所采用的原料、发酵工艺均不尽相同,导致最终产品的差异较大,这也是传统发酵黄豆酱风味多样的来源。

2.1.3 有机酸和氨基酸的差异分析

采用OPLS-DA 分析传统发酵黄豆酱和工业生产黄豆酱中的关键滋味物质,并进一步研究这些非挥发性化合物与不同工艺之间的关系。在OPLS-DA 模型中,将样品中26 种有机酸和氨基酸含量指定为x矩阵,样品指定为y矩阵。从图3 中可看出,两类黄豆酱样品的分布有明显差异,传统发酵黄豆酱样品主要分布在x轴的负半轴,分布较分散;而工业生产黄豆酱分布在x轴的正半轴区域,分布较为集中,说明其有机酸和氨基酸含量一致性较高。

图3 氨基酸、有机酸含量与样品的OPLS-DA 分析双标图

为了进一步明确传统发酵黄豆酱和工业生产黄豆酱中的关键差异物质,对样品中有机酸和氨基酸的VIP值进行计算,化合物的VIP 值如图4 所示,通常VIP值大于1 的化合物被认为是对样品间差异有重要贡献。从图4 中可以看出乳酸、乙酸、谷氨酸、苹果酸、天冬氨酸、丙氨酸、精氨酸、丝氨酸和柠檬酸的VIP 值大于1,说明传统发酵和工业生产黄豆酱中的这9 种非挥发性物质可能是造成两类黄豆酱味道差异的关键化合物。结合有机酸和氨基酸含量分析结果,可推测乳酸、乙酸、谷氨酸、苹果酸和丙氨酸是导致传统发酵和工业生产黄豆酱风味差异的主要非挥发性物质。

图4 传统发酵和工业生产黄豆酱风味差异贡献VIP 成分图

2.2 传统发酵和工业生产黄豆酱中挥发性风味物质的差异分析

在传统发酵和工业生产黄豆酱样品中共检测到203 种挥发性风味化合物,被分为10 类,包括60 种酯、37 种醇、19 种醛、19 种酮、18 种萜烯、17 种酸、14 种呋喃(酮)、8 种酚、7 种吡嗪和4 种含硫化合物。其中,传统发酵黄豆酱中检测到挥发性风味化合物162 种,高于工业生产黄豆酱中的108 种。这些化合物均在之前的研究中被报道为酱油或豆酱的风味化合物[17-20]。各类挥发性风味化合物的相对浓度如表3 所示,传统发酵黄豆酱中挥发性风味化合物的平均含量为23 979.3 μg·kg-1,显著高于工业生产黄豆酱。传统发酵黄豆酱中酯类化合物含量最高,平均值达到11 346.3 μg·kg-1,其次为醇类、酸类和醛类;工业生产黄豆酱中醇类化合物含量最高,其次为酯类、醛类和酸类。其中,醇类、酯类、酸类、酮类、烯萜类和呋喃(酮)类的相对浓度在传统发酵和工业生产黄豆酱中存在显著差异。传统发酵黄豆酱中酯类、酸类和酮类的含量显著高于工业生产黄豆酱,这可能是由于传统黄豆酱的发酵周期更长,有研究表明酱类发酵和贮存过程有利于脂肪酸乙酯类化合物的积累[21]。工业生产黄豆酱中醇类、萜类和呋喃(酮)类的含量显著高于传统发酵黄豆酱,这是由于工业生产黄豆酱为了提高产品风味、延长货架期,在发酵结束后普遍存在加热工序,促进了呋喃(酮)类、斯托克醛、含硫化合物和α-二羰基化合物等风味化合物的产生[18,22]。

表3 传统发酵和工业生产黄豆酱中挥发性风味物质含量表

黄豆酱是以黄豆、淀粉为主要原料,经过霉菌、酵母菌和乳酸菌等多种微生物协同发酵而成的,其发酵过程主要包括制曲和酱醅发酵两个阶段,发酵品质的优劣是决定产品风味的关键因素。传统黄豆酱采用日晒夜露的方式进行发酵,发酵温度受天气变化影响大,显著影响了美拉德反应和微生物的代谢活动[19];与工业生产过程相比,其发酵条件温和、缓慢,有利于挥发性风味物质的积累。另外,工业生产黄豆酱通过添加单一或几种微生物进行发酵[23],而传统黄豆酱采用自然接种的方式进行制曲发酵,丰富的微生物群落是其多样的风味物质产生的来源[24-25]。因此,传统发酵黄豆酱中的挥发性风味物质种类及含量更加丰富,为其风味的独特性和多样性提供了物质基础。

非挥发性化合物是构成食品味觉的重要因素,也是导致不同食品味道差异的主要原因,它们主要与5 种类别的味觉有关:甜、咸、酸、苦和鲜味[8]。谷氨酸是公认的鲜味化合物,味精(谷氨酸钠)在日常烹饪中经常作为鲜味添加剂使用。其他的一些鲜味化合物包括天冬氨酸、核苷酸等在发酵酱类食品中也天然存在,有研究发现优质酱油中的味觉活性氨基酸和核苷酸化合物的含量更高[26]。有机酸类是食品酸味的来源,KONG 等[8]研究发现,乳酸和焦谷氨酸是中式酱油中主要的有机酸,有助于增加酸味,保证了酱油口感的平衡。另外,丙氨酸、甘氨酸、丝氨酸呈现类似糖类的甜味,在黑酱油和日本酱油中含量更高。本研究中发现传统黄豆酱中的乳酸、乙酸和丙氨酸的含量显著高于工业生产黄豆酱,这可能是传统黄豆酱口感更加浓厚、平衡的原因之一。

挥发性化合物在食品风味中的重要性和作用方式已经被广泛报道,酱类中的挥发性化合物含量特别丰富,研究人员已在不同类型的酱类食品中发现超过300 种具有香气活性的挥发性化合物,其中许多都与酱类的主要香气有关:醛类是麦芽香气的主要来源,酮类则主要呈现焦糖味,而醇类、酯类是花香味和果香味的主要来源[13]。2-苯乙醇有玫瑰般的香气,是与酱类花香有关的主要化合物之一,主要在传统发酵过程中由丙氨酸在酵母的代谢过程中产生的,当酱醪的发酵周期较长时就更加丰富[27]。酱类中最丰富的酯类是2-甲基丙酸乙酯、2-甲基丁酸乙酯和3-甲基乙酸丁酯,它们会带来甜味和水果味,酯类与酵母的酯类代谢有关,酵母代谢产生大量的酸和醇类,这些酸和醇类随后发生酯化反应生成酯类[13]。FENG 等[28]研究发现,延长发酵酱的陈化期有助于积累更加丰富的酯类物质。传统黄豆酱采用自然接种的方式制曲,发酵菌种更加丰富,是其产生多样风味的重要原因。

3 结论

研究发现,传统发酵黄豆酱中的有机酸含量显著高于工业生产黄豆酱,尤其是乳酸(4.49 mg·g-1)、乙酸(2.53 mg·g-1)和苹果酸(1.37 mg·g-1);氨基酸总量平均值为26.96 mg·g-1,略低于工业生产黄豆酱(31.56 mg·g-1),脯氨酸、谷氨酸在两类黄豆酱中均为含量最高的氨基酸;传统发酵黄豆酱中挥发性风味化合物的平均含量为23 979.3 μg·kg-1,高于工业生产黄豆酱(17 672.3 μg·kg-1),其中酯类、酸类和酮类的含量显著高于工业生产黄豆酱;统计分析结果表明乳酸、乙酸、谷氨酸、苹果酸、丙氨酸、醇类、酯类和酸类可能是导致传统发酵和工业生产黄豆酱风味差异的主要物质,为进一步探究传统发酵黄豆酱特殊风味的来源及工业生产黄豆酱品质提高提供参考。