预应力双T板施工管理

2022-02-13张大洪

◎ 张大洪

(中央储备粮连云港直属库有限公司,江苏 连云港 222000)

中央储备粮连云港直属库有限公司东海分公司粮食仓储物流项目,经中储粮江苏分公司批复,建设3 栋平房仓及相关附属设施,设计仓容3.6 万t,投资4 320 万元,其中1 栋拱板仓、2 栋双T 板仓,2021年12月6日正式开工,合同工期210 天。

1 选定双T 板制作厂家

考虑合理运距,以半径150 km 区域内生产厂家为选择对象。甲方、施工、监理分别到山东临沂、江苏淮安、江苏盐城以及江苏徐州等双T 板生产厂家进行考察。主要查看生产厂家质保体系、场内土工实验室、生产过程中质量控制,综合考虑质量、价格、运费、工期和安全等因素,经三方共同商定,最后确定淮安金湖天工科技为双T 板供应商。

仅对双T板工厂预制和施工现场预制进行方案比较。

1.1 施工现场内预制

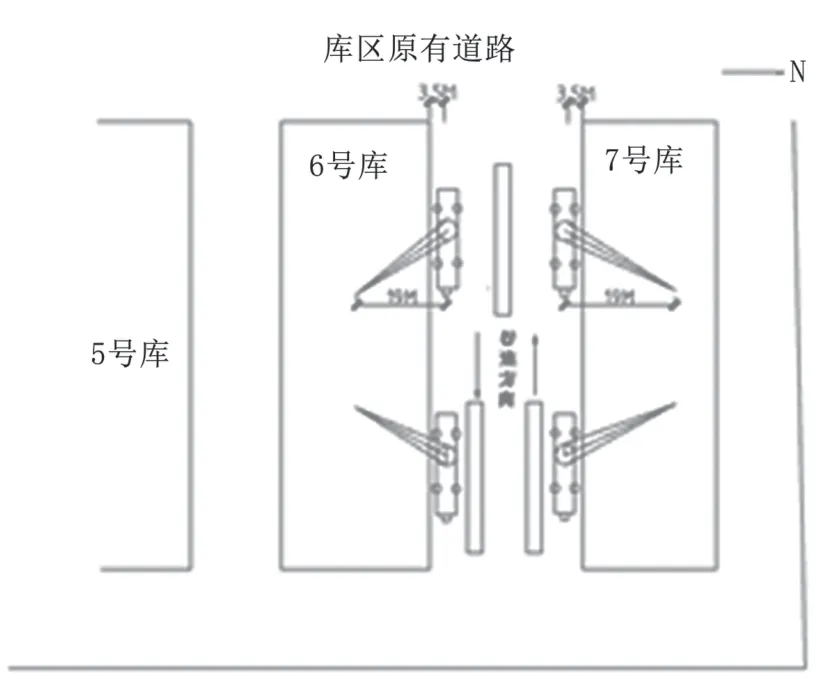

由于该项目为扩建项目,现有7 栋平房仓,已存储粮食且正常进出库。原有仓间道路和库区主道路无法作为预制场地。扩建仓房间场地因施工仅能存放少量成品,预制场地仅在2 栋双T 板平房仓内。每栋双T 板平房仓为31 m×84 m,3 个廒间,廒间净尺寸为29.5 m×21.5 m。双T 板采用《预应力混凝土双T 板》(苏G12—2016)[1]图集,双T 板长29.98 m、宽2.98 m、端部模具0.5 m(张拉台)、张拉操作距离2.5 m、侧面模具0.06 m、每榀间距0.6 m,即每榀双T 板需要面积33.00 m×3.64 m,拟使用双T 板制作模具4 组。每栋库内可预制12 块,排列见图1,每栋库内场地需周转2 次,余4 块。每栋仓内每一制作批次,不考虑不可预见因素,从支模开始至出模吊出仓(一批次12 块)需13 d(加热蒸汽养护)。全部双T 板制作需要56 d,考虑不可预见各种因素,应该在60 d 左右;而墙体从±0.00 开始至9.5 m 圈梁浇筑完具备吊装焊接双T 板条件需要75 d。

(1)双T 板堆放。预制双T 板首先从7#库开始,第一批次12 块,需全部吊装出库,堆放在7#库外,紧靠北围墙旁,堆高3 层,然后再制作第2 批12 块,7#库最后4 块预制在7#库东山墙处,最后吊装上墙;6#库双T 板制作同7#库堆放位置,见图1。堆放场地必须平整,地基坚固,做好排水系统,保证下雨时排水畅通,无积水现象。

图1 预制双T 板堆放位置图

(2)双T 板制作机械选择(现场使用)。为确保双T 板模具、脱模、正常出库移位、堆放,需要吊装机械,本着满足要求,考虑经济性的原则,拟选用70 t 轮胎式吊装机械2 台;每台租赁费用1 700 元/天。

(3)仓间两道隔墙的砌筑安排。由于每榀双T板制作时需张拉距离(总长33 m),所以每栋库内仓间隔墙先期不能砌筑,待双T 板吊装完毕后才能砌筑。在砌筑外墙时,必须按施工规范且经设计单位确认后留大马槎。

1.2 工厂内预制

实行工厂化生产,双T 板出厂时有产品合格证书,产品质量容易保证,制作过程中人、机、料、法、环更容易保证。厂里有固定的制作吊装设备,机械不需要外租;工厂内有相对完善、控制良好的质保体系,有合格的土工实验室,产品质量能得到保证;前期制作模式化,养护采用固定式蒸汽养护,养护湿度可控且准确,一般从制作至出模吊装不超过7 d,大大缩短工期。

1.3 原材料、人员费用比较

经市场调研,现场预制和工厂化生产钢材价格基本持平,砂、石工厂预制比现场预制成本高10%,水泥基本持平;现场预制人员必须由原工厂熟练人员操作,考虑人员转移、租房费用、补助费用,现场预制比工厂化生产成本高30%。

1.4 机械费用(现场)、工厂化生产运输费用比较

现场预制需要较长时间外租机械,用于双T 板的制作、吊装出库,拌合机械也需要外租;工厂至施工现场需运输费用。条件不同的制作场地必须综合考虑质量、工期、费用和安全等综合因素。

2 确定双T 板制作方案

经市场调研,三方现场考察,遵循工程质量、百年大计的原则,经过质量、工期、成本、安全综合分析比较后,决定采用工厂化预制双T 板制作方案。

3 双T 板制作

3.1 材料准备

所用材料必须按规定化验合格。水采用自来水;水泥采用国标P1152.5 水泥,必须同品种同标号,且每批进场水泥都必须附有质保单等文件,并根据规范要求进行试验;砂采用质量稳定、级配合理、质地坚硬、颗粒洁净的天然中砂,有害杂质不超过规范规定,并按要求进行抽检试验;碎石采用质地坚硬、强度合格、表面洁净、级配合理的碎石;外加剂采用符合国标的优质高性能成水剂;钢绞线采用高强度、低松弛预应力钢绞线,公称直径Φ=15.2 mm,标准强度Fpk=1 860 MPa,强性相差Ep=1.95×105MPa;钢筋需符合《预应力混凝土用钢绞线》(GB/T 5224—2014)[2]、《钢筋混凝土用钢 第1 部分:热轧光圆钢筋》(GB/T 1499.1—2017)[3]和《钢筋混凝土用钢 第2 部分:热轧带肋钢筋》(GB/T 1499.2—2018)[4]的规定。

3.2 双T 板生产方案

3.2.1 双T 板制作工艺流程

双T 板制作工艺流程见图2。

图2 双T 板制作工艺流程图

3.2.2 模具的准备

预制场配备了30 m 模具3 套,满足稳定性、强度及刚度要求。

(1)模具底盘长度为33 m,宽度为3.14 m,确保整体刚度。侧模底部用顶托固定在台座上,上部用连接杆连接,侧模和台座之间用双面胶和橡胶条贴缝,防止漏浆;侧模通长拼装,端模用撑架和螺栓固定在侧模上;模板安装完毕后,应对其平面位置、节点联系及纵横向稳定性进行检查。

(2)模具就位后验收。在模具的底部侧框,用细钢丝线在两端固定,拉紧,钢丝线的两固定端离侧框的距离调整为统一的50 mm。

(3)底模。底模采用通长钢板铺设,钢板厚度为1 cm,两侧采用5#槽钢焊拼,槽钢之间尺寸为0.99 m。

3.2.3 钢筋制作与安装

本项目采用5 mm 冷拔丝钢筋焊接网片,板块最大钢筋网片尺寸为2 950 mm×2 950 mm。根据机械的焊网成型的尺寸限制及施工可操作性,将网片分割成6 ~7 块网,网片直接采用“叠搭法”,各网片的搭接长度及横向钢筋符合要求。在现场绑扎钢筋时尽量不要与钢绞线接触,钢筋的交叉点用铁丝绑扎结实。

(1)钢绞线张拉、放张的参数要求。根据设计要求,单根钢绞线的张拉控制力为195.3 kN,放张时,混凝土的强度要达到设计强度100%。

(2)钢绞线的下料。预应力下料工具应采用无齿锯(砂轮卡),成卷包装的钢绞线宜采用卧式放线方法,防止回弹伤人。

3.2.4 钢绞线张拉

预应力筋的张拉采用单根张拉,交叉对称有序进行(图3)。拉前在液压千斤设备上预设好额定的压力,打印好压力值表格,做好参数准备工作。力的作用线应与钢绞线中心一致,不得偏扭。张拉时,高压油泵应徐徐加压,使千斤顶加载平稳、均匀、缓慢,卸载时应慢慢打开油阀,使油阀缓缓下降。张拉时严禁工作压力超过额定压力。预应力钢绞线的锚固,应在张拉控制应力处于稳定状态下进行。

图3 钢筋张拉顺序图

3.2.5 混凝土的浇筑

双T 板设计为C50 混凝土,混凝土搅拌运输车运输,龙门吊配料斗入模。采用两个插入式振动器从两侧对称进行振捣,混凝土浇筑后对表面进行修整抹平,在定浆后再进行2 次抹面并拉毛。

3.2.6 养护

完成浇筑,初凝结束后,开始进行蒸汽养护,开始蒸汽发生器运行,采用两层油布、一层隔离薄膜进行及时覆盖,确保不透气,板底、板肋采用蒸汽进行养护,视内部温度而定,6 ~7 h 后进行停气恒温保养。

(1)温度测试。采用探针式电子测温仪;板面设置2 个测温点,沿着构件均匀布置;板肋中间设置1 个测温点;养护篷内自混凝土浇筑完毕后,每隔2 h测一次温度,并做好测温记录。

(2)蒸汽养护制度。混凝土表面成型压面后先预养护2 h,通蒸汽养护;静停时间不小于2 h,升、降温速度不大于20 ℃·h-1,蒸养最高温度不超过60 ℃;保证蒸汽养护期间冷凝水不污染构件;严禁将蒸汽管直接对着构件。

(3)具体操作细节。浇筑完成,收面一结束立马盖上篷布,并同时让篷布内升温到30 ℃左右,并维持此温度静停2 h。在维持2 h 后,开始梯级升温,速率≤20 ℃·h-1,直到65 ℃,即每小时升温20 ℃,累加到65 ℃时停止升温。篷布内的温度升到65 ℃后,需保持温度恒定持续8 h。在8 h 内,一旦温度高于65 ℃,就停止蒸发器运行,降温到65 ℃,这个过程需要密切观察温度计的变化。养护期间,篷内的相对湿度不低于80%。保持恒温65 ℃达7 ~8 h 后,就停止蒸发器的运行,当温度降到30 ℃,试压块压值达到放张要求时,就开始放张。

3.2.7 放张

放张采用千斤顶,首先将千斤顶与固定横梁紧贴,用103%σcon 的应力使张拉端固定横梁处螺栓稍微脱离横梁,松开螺栓10 cm,千斤顶回程活动横梁亦回程,然后又顶压活动横梁,固定端活动横梁处松开螺丝栓10 cm,千斤顶回程。如此反复进行,按应力103%σcon →80%σcon →60%σcon →0 对称、均匀、分次缓慢完成。放张完成后,在两端钢绞线上覆盖湿土工布再用氧气、乙炔从两片梁中间切割钢绞线。

3.2.8 拆模

根据规范要求,在砼抗压强度达到15.5 MPa 时即可拆除侧模;拆除侧模凿出铰缝预埋筋,凿出率不低于99%。完成后可采用土工布进行包裹保湿养生。

3.2.9 板堆放

存板区确保干燥无积水,四周设置排水沟,保证排水畅通;存板采用枕梁增大受压面积,枕梁预埋吊环以方便调动,合理利用存梁区,堆高不超过3 层。

4 双T 板运输方案

4.1 预制构件的装车与卸货

在吊装作业时必须明确指挥人员,统一指挥信号。由二台龙门吊同时起吊,直接水平抬运到拖车上方,然后缓慢下降,平放在拖车上,一台拖车仅拖一块双T 板。装车时先在车厢底板上做好支撑与减震措施,装车时先在车厢底板上铺两根100 mm×100 mm 的通长木方,木方上垫15 mm 以上的硬橡胶垫或其他柔性垫,必须绑扎牢固,结构构件必须有防滑支垫。

4.2 预制构件运输

构件运输前,根据运输需要选定合适、平整坚实路线,预制构件采用平运法。运输车合理设置支撑点,用钢丝带加紧固器绑牢,以防构件在运输时受损。车辆启动应慢、车速行驶均匀,严禁超速、猛拐和急刹车[5]。

5 双T 板吊装

5.1 工艺流程

双T 板吊装工艺流程为图纸核对编号→测量放线→双T 板起吊→双T 板就位→校正→验收。

本工程吊装采取直接吊装,货车进入现场,直接吊装到位,现场不堆放,避免了二次吊运增加风险和吊装成本。吊装前,对工人要进行技术交底和安全交底,包括板面标高的数据、板的安装方向、板的最终安定时的标高,并有书面形式。进场的双T 板要标识,直观表示出构件位置,便于吊装工指挥操作,减少误吊概率。正式吊装前,做到先试吊,起动机械空载运行,进行旋转趴臂、抬臂的动作,观察四周的障碍物情况。人员之间信息传递及传沟通语言要统一,表达准确,意思明白,确保没有误操作。

5.2 构件、起重机械技术参数

双T 板在整个吊装过程中,起重机械不是固定不动的。在起重机额定吊装幅度之外,起重机将向前移动,满足起吊安全的幅度距离。STB303B-1 双T 板重量按实际尺寸的方量求得为13.47 m3×2.5 t·m-3=33.7 t。

5.3 起重工况分析

起吊中为保证工人操作时安全性,保障安全吊装,首先根据图纸查出最大的吊车旋转半径S和最低高过点H。由于吊车的旋转半径不能全覆盖整个建筑,吊装时吊车要适当地平移位置,平移的次数要根据最大的安全工作的旋转半径S和建筑物长度来推算。根据吊车说明书,吊车身中心到双T 板安装重心点的直线距离为19 m,仓库的吊装高度为9.5 m。吊臂膀仰角β要满足82.6°≥β ≥26°,算出起重机吊钩最低提升高度H’,就算出工作时的仰角R,然后算出吊臂的伸长D,根据D可以算出最低过高点的值H。最后根据起重机的特性表,可以确定在最不利吊装工况下的安全施工模式。

5.4 起重机械的确定

双T 板自身重量加上吊具的重量≤34.5 t,工作时仰角满足82.6°≥β ≥26°。根据计算,起重机吊件最低限高点为22.4 m,伸出臂长29 m,起重机在以上工作状况下,只要满足最低吊运35 t 重的吊物,就能正常施工,且保证安全。根据以上工况分析和起得机械的性能表参照对比,拟选用一台300 t 的XCMG-XCA300 汽车式起重机。

5.5 预制构件的吊装

(1)预制构件的吊装流程。吊装采取整体推进式吊装顺序,确保框架的安全性,建筑檐口高度9.5 m,起重机距墙距离及架设见图4,钢绳直径不小于28 mm,长度不小于17 m。

图4 吊车架设图

(2)货车进场停放在与汽车吊车身大于2.5 m 的安全距离即可,构件的重心到吊车车身中心到双T 板安装重心点的直线距离≤19 m,吊车的其他周边物件离吊车中心4.5 m 即可,满足汽车吊在旋转时有足够的空间。

(3)受建筑物长度影响,在吊装过程中要平行移动吊车4 次,即重新调节保证在最大旋转半径之内工作的架设次数。

6 结语

平房仓屋面结构一般使用拱板、双T 板、三角钢屋架。拱板和三角钢屋架因屋面有空气隔离层,具有较好的隔热效果,使用较多。近年来,随着屋面保温材料性能的提升,采用双T 板屋面的粮仓增多,双T板屋面具有气密性好、工期短、造价低等特点。本粮食仓储物流项目工期紧,施工方费用下浮率大,加大了项目单位的管理难度,在项目单位、监理单位、施工单位的共同努力下,保质、保量圆满完成了建设任务。加强对预应力双T 板的制作、运输、吊装全过程施工管理,是确保粮仓质量、造价、工期、安全的重要措施。