秦山核电320 MWe机组水下燃料运输通道抗震分析及改进

2022-02-13林艺军何少华

林艺军,何少华,郭 亮

(中核核电运行管理有限公司,浙江 海盐 314300)

1 功能与结构

秦山核电320 MWe机组水下燃料运输通道为安全壳贯穿件,为核安全2级(MC级)、抗震I类设备,用于连通反应堆厂房换料水池和燃料厂房贮存水池,停堆换料期间,为新、乏燃料组件及其他放射性组件和物品提供运输通道。在反应堆运行期间及事故期间,运输通道的部分部件成为安全壳的压力边界,同时具有防止燃料厂房贮存水池池水泄漏到厂房外的功能。当地震发生时,水下燃料运输通道的可靠性,将直接影响燃料运输系统的安全。

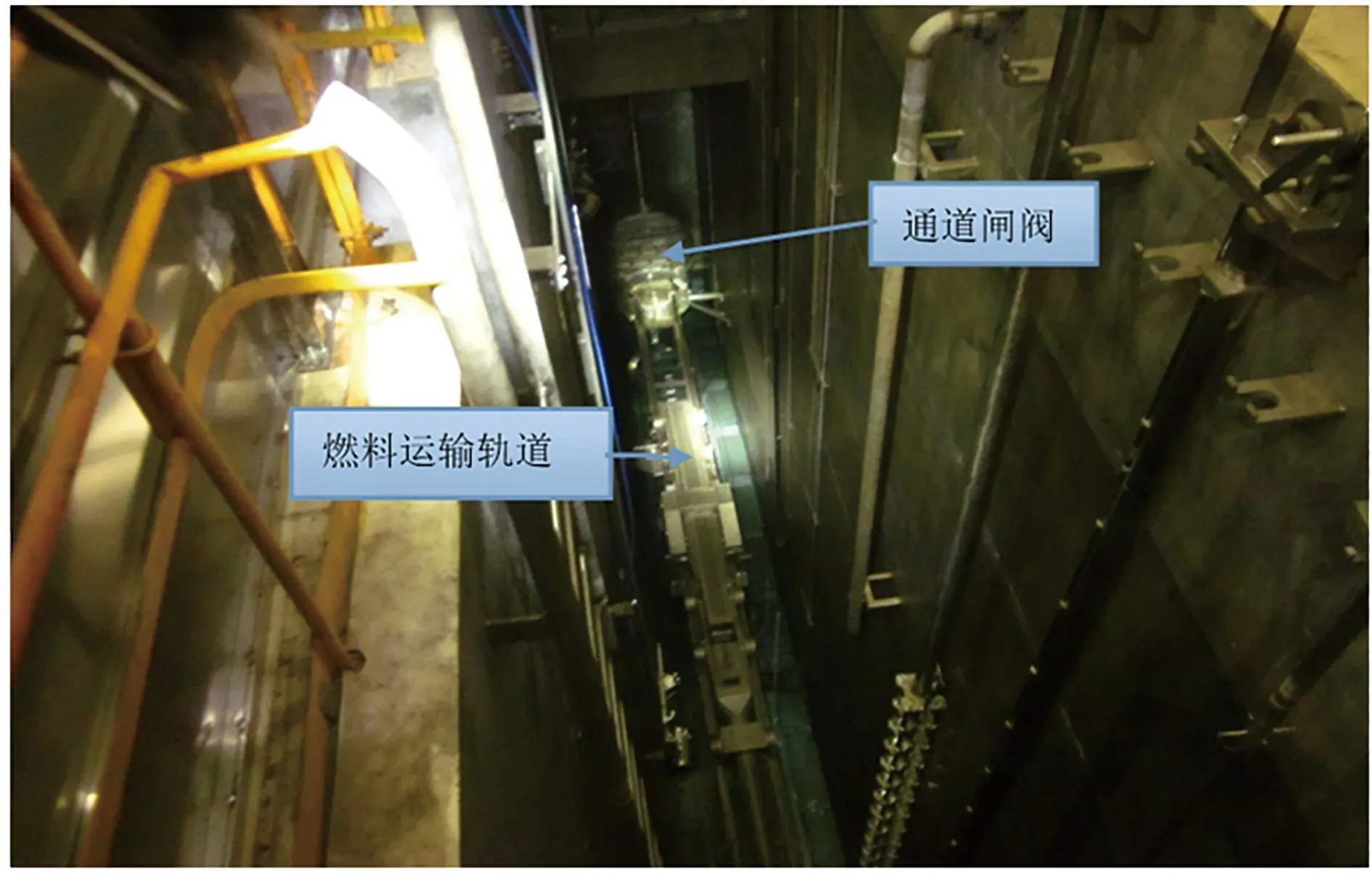

水下运输通道主要由内管、外管、法兰、盲板、膨胀节和工艺管等部件组成,反应堆厂房侧采用法兰盲板封闭,燃料厂房侧与闸阀相连,闸阀坐于支撑座上,支撑座设有滑槽,如图1所示。

2 抗震弱项评定

从图1结构可知,运输通道内管相对外管无固定连接,连接闸阀与支座为滑块滑槽结构,在轴向上没有固定约束或限制,抗震能力可能不足,在电厂PSR评定中,该问题被评定为PSR弱项,需经设计院进一步抗震专业评定后给出结论。通过载荷组合应力分析,建立水下运输通道模型,利用ANSYS软件分析计算,给出其自重、压力载荷下静态分析、模态分析和地震载荷下的分析结果,同时对水下运输通道管道在各使用限制条件下的应力进行组合与评定,具体见表1。

图1 水下运输通道及连接闸阀结构图Fig.1 The structure of underwater transportation channel and connecting gate valve

表1 载荷组合和使用限制Table 1 Load combinations and usage restrictions

评定结论:1)水下运输通道管道安全壳压力边界部件满足ASME BPVC Ⅱ规范的相关要求;2)水下运输通道内管管 在轴向未设置固定约束(仅靠摩擦力辅助固定),鞍座与内管之间的摩擦力不足以克服地震工况下的轴向力(地震反力),内管会发生轴向窜动,可能与盲板法兰发生碰撞,造成安全壳压力边界破坏。

3 改进分析与确定

3.1 结构调研

调研其他压水堆核电厂的水下燃料运输通道的抗震结构形式,探讨是否可借鉴改进:

1)秦二厂:采用焊接形式,将通道环套(即通道内管)与预埋管(外管)固定,与通道闸阀采用机械固定,轴向限制,从而限制整个通道窜动,保证通道的抗震性能。

2)方家山:结构形式与秦二厂基本一致,同样采用通道内管与外管(预埋)焊接固定,并且与通道内管相连设备采用机械固定在水池地面上,防止其产生轴向和径向窜动。

3)三门:AP1000机组通道结构与秦山电厂结构较大不同,但同样采用内管与预埋管焊接固定,且与闸阀也采用机械固定方式连接在水池地上,具有可靠固定和限制移动的作用。

调研了解,焊接固定是普遍连接形式,通道闸阀施加固定约束,抗震较为可靠,能有效限制通道内外管的位移,对通道结构固定约束可作为一种参考方案。

3.2 整体改进分析

通过设计讨论认为,整体更换是一种比较彻底的解决办法,通过预埋以及焊接等方法,使新通道具备足够强度的抗震性能,但该方法涉及的范围较广,改动量大,存在以下难点:

1)施工难度分析:如图2所示,通道空间狭小且深,底部中间布置有燃料运输轨道和牵引钢丝绳、定位检测部件等,整体更换涉及厂房结构变动,增加预埋板,通道底部的轨道、闸阀、支座以及燃料运输相关设备也需拆除,工作量巨大。设备体积和质量大,吊车无法直达,旧设备拆除和新设备安装的吊运困难,需通过其他方式倒运,施工难度大,作业周期长。

图2 现场环境Fig.2 The on-site environment

2)辐照风险分析:通道长年用于燃料组件运输,放射性颗粒沉降,环境剂量大,部分区域存在辐射热点,长时间作业将接受极大辐射剂量,且人员在底部作业极易造成体表沾污。

3)核安全性分析:水下运输通道具有维持安全壳压力边界完整性的功能,改造工作破坏其原有结构完整性,需要进行复杂且周全的设计和计算。由于其核安全等级,需向国家核安全局提出详细的核安全修改申请,获得批准后方可实施,不确定性和不可控因素多。

4)经济性分析:整体更换涉及厂房部分结构的变动、核级材质的整体更换以及复杂的现场施工,工作量大,施工周期长,改造的经济费用高。

综上,对通道内外管进行整体更换存在较大的施工难度、安全风险以及辐射风险,经济代价大。从施工可能性、人员安全、压力边界安全的角度出发,考虑通过局部进行加强的方式,简化设计,优化施工内容,在实现抗震性能要求的前提下尽可能减少风险和难度。

3.3 局部加强方案分析

局部加强方案考虑直接对内管增加固定或者对与通道内管相连的闸阀进行加固,采用焊接或机械加固,限制通道内管轴向位移,避免与通道盲板碰撞。考虑以下几个方案:

方案一 闸阀座板与闸阀支撑座焊接连接

闸阀座板与支撑座焊接固定(如图3),进而实现对内管固定,不影响今后闸阀的维修工作。闸阀维修时,拆卸闸阀与座板的连接螺栓即可。该方法只需焊接,实施较简单,但焊接将使闸阀与支座完全固定,无缓冲空间,导致闸阀支座滑槽与滑块结构失效,无法吸收由于温差变化导致的通道热胀冷缩变形,可能导致通道及部件的整体微量变形和应力附加,不建议采用。

图3 闸阀底部与支撑座结构Fig.3 The gate valve bottom and support seat structure

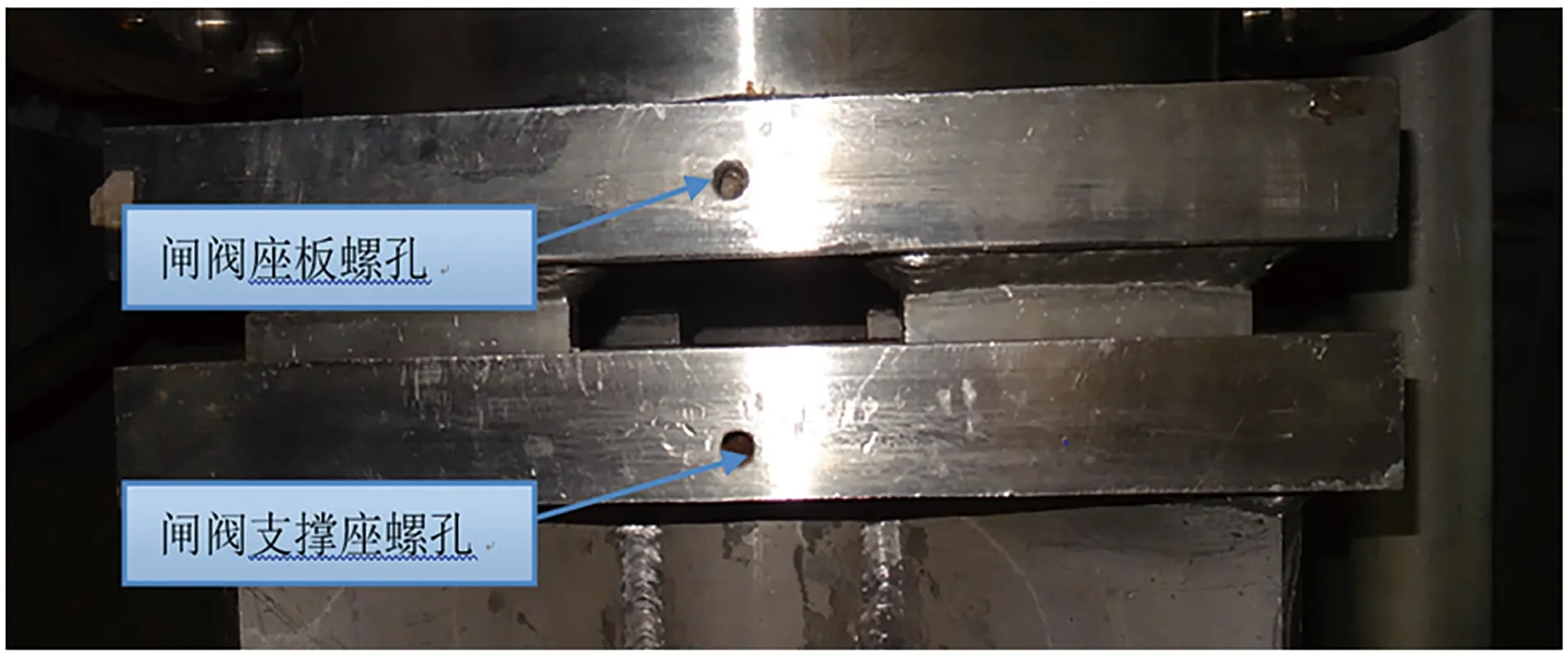

方案二 闸阀座板与闸阀支撑座螺栓连接

闸阀座板与支撑座侧边各有螺栓孔(如图4),设计连接件,通过螺栓连接实现固定,不影响将来闸阀的维修。但该方案的主要问题是现有螺栓孔(M16*38)较小,而运输通道整体质量(含闸阀、支撑座以及其他相关部件)超8 t,螺栓连接件很难承受运输通道在地震工况下的冲击,存在强度不足的问题,同时存在可能的安装错位问题,不建议采用。

图4 螺孔位置 Fig.4 The location of screw hole

方案三 固定闸阀滑块在滑槽/支座

设计专用限位装置,将闸阀滑块固定在滑槽/支座上,进而固定闸阀座板与闸阀支撑座。该方案需考虑现场安装空间狭小,人员作业不便,专用装置安装时可能的零部件干涉情况,需充分勘查现场环境,做好方案设计。可设计整体限位装置,将闸阀座板与支撑座上板完全包裹,并于上下前后左右各留有一定间隙,以保证滑槽结构的一定错位以及热胀冷缩微量变形的影响,同时结构强度较高,能保证抗震强度,且安装简单,便于实施,建议采用。

方案四 新增环板固定内管法兰

新增环板,采用焊接或机械螺栓连接形式将内管法兰固定在换料水池钢敷面上。优点是直接对运输通道内管进行固定,抗震效果优良,缺点是该方案同样涉及到设备吊装以及通道下方空间狭小的限制,安装难度大,工作时间长,辐射剂量高,并且对水池钢敷面产生了破坏,需要经过详细的设计计算,工作量大。现场不可控因素较多,不建议采用。

3.4 方案设计

从现场施工、安装便捷、抗震性能等综合考

虑,采用专用限位装置方案,考虑如下:

1)通道底部狭小,采用左右HALF结构进行对中固定,从通道轴向方向的两侧进行安装;

2)轴向方向采取专用限位装置本体承受地震载荷作用力,而不通过连接螺栓来承受(只起连接作用),可以有效避免长时间作用引起螺栓失效或螺栓变形导致抗震性能降低;

3)限位装置内尺寸略大于闸阀座板尺寸,安装后在前后左右四个方向有约2.5 mm的间隙,而通道内管与通道盲板的距离约为30 mm,在地震时对闸阀以及于闸阀相连的水下运输通道内管起到限位作用,避免内管撞击盲板;

4)限位装置采用与闸阀等级一致的核级材料,并进行沉淀硬化热处理,确保能承受地震载荷和冲击载荷的抗震性能,固定闸阀与支撑座,从而实现通道内管的轴向固定。

4 通道改造抗震性能评定

方案确定后,必须对安装专用限位装置后的通道抗震性能进行评定,如不满足则修改设计后重新计算。采用ANSYS 建模,进行自重、压力作用下静力分析、结构模态分析和地震载荷作用下反应谱分析,如果计算应力值与规定应力限值之比≤1,则满足规范要求。

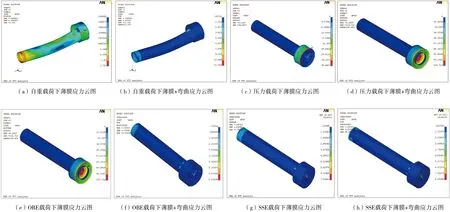

4.1 通道应力分析结果与评定

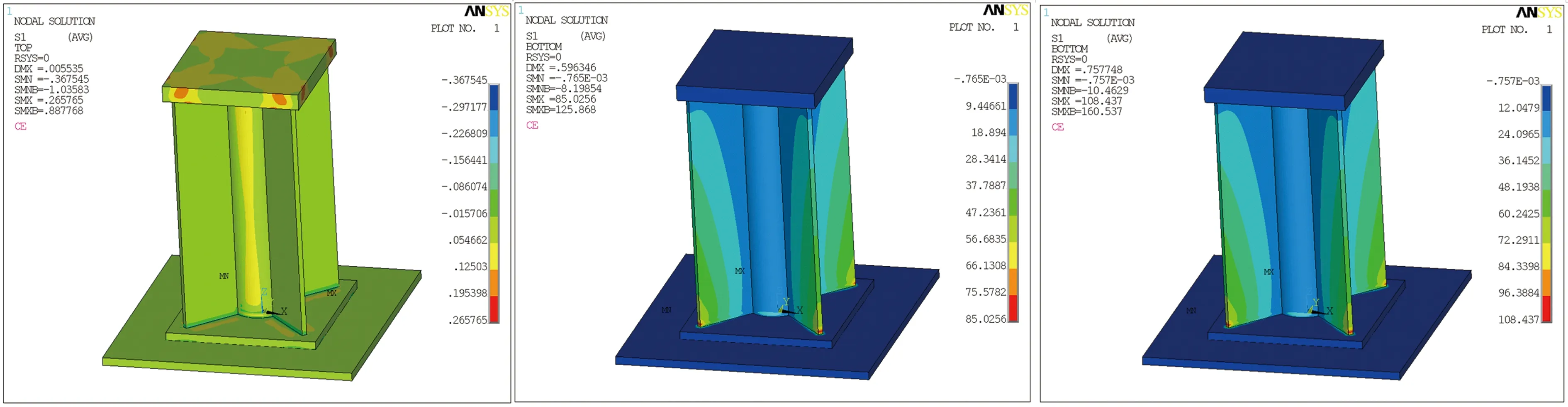

自重、压力、OBE地震载荷、SSE 地震载荷下安全壳压力边界部件和内管的应力强度云图(如图5),均满足要求。

图5 各载荷下应力云图Fig.5 Stress contours under various loads

4.2 专用限位装置应力评定

对专用限位装置作地震载荷OBE和SSE下的应力评定。闸阀和通道管均属于刚性部件(自振频率大于33 Hz),因此可用等效静力法作计算。管道轴向(水平)地震载荷下专用限位装置将承受由闸阀和水下运输通道管道的惯性力;另一个水平方向的地震载荷由闸阀座板和支承座之间的滑槽承受;对于竖向地震载荷,竖直方向OBE和SSE的ZPA加速度均为0.4g,考虑1.5倍的系数后,为0.6g,小于重力加速度,因此专用限位装置不会承受竖向的地震载荷。综上,仅需对专用限位装置作管道轴向(水平)地震载荷下的应力评定即可。

一次薄膜应力Pm计算值与许用值的比值=Pm/ Max(1.2Sy, 1.5Sm)=48/517 =0.10

通过评定,OBE和SSE地震载荷下,专用限位装置的设计满足规范的相关要求。

4.3 闸阀支撑座应力评定

考虑闸阀支撑座与闸阀、地面通过螺栓连接固定,具有焊缝结构,在地震工况下,存在受载荷作用而发生损坏的隐患,建立ANSYS计算模型,由支承座、闸阀底板和部分地面组成,闸阀底板和支承座上板简化成一体,验证其自身抗震性能经计算,闸阀支承座、闸阀支承座底板螺栓、闸阀底板螺栓、支承座底板和地面之间的环角焊缝、支承座底板和筋板/支承筒的环角焊缝经应力分析结果表明,应力计算值与规范规定的应力限值之比均小于1,满足ASME BPVC-Ⅲ-1-NF规范的相关要求。

图6 应力云图Fig.6 The stress cloud

4.4 评定结论

水下运输通道管道(包括内管、外管和盲板)和闸阀支承座满足 ASME B&PVC-Ⅲ-1-NE规范的相关要求;对专用限位装置作了OBE和SSE地震载荷下的应力评定,结果表明:专用限位装置的设计满足ASME B&PVC-Ⅲ-1-NF规范的相关要求。

5 结束语

水下运输通道空间狭小、辐射剂量高、安全等级高,整体改造方案具有安全风险高、经济代价昂贵且实施困难的问题,在保证效果的前提下,采用了结构简单且安装便捷的局部改造形式。通过方案分析,采取增加专用限位装置方案,经抗震性能评定,确保效果。充分考虑了设计方案的优缺点、实际安装难度和可能的意外情况,现场安装过程顺利,符合预期目标,实现了水下运输通道加固,为秦一厂运行许可证延续(OLE)提供有力保障。