核级大口径节流阀阀座裂纹产生原因分析及处理

2022-02-13方成平程晓文

方成平,程晓文

(中核核电运行管理有限公司,浙江 海盐 314300)

1 设备缺陷描述

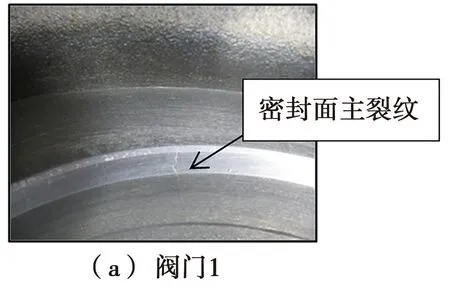

在国内某核电厂换料大修期间,维修人员执行停堆冷却系统部分核2级DN200口径节流阀解体检查工作时,观察到其中2台阀门阀座密封面存在裂纹缺陷,如图1所示。遂进行100%溶剂去除型液体渗透检查(下称“PT检查”),其中一台阀座密封面(下称“阀门1”)有2处线性显示,主裂纹长约7 mm、宽0.5 mm,另一台阀门阀座密封面(下称“阀门2”)有3处线性显示,主裂纹长约9 mm、宽0.5 mm,而阀座密封面宽度仅为6 mm,意味着两台阀门的主裂纹均贯穿了整个阀座密封面。

图1 阀座裂纹Fig.1 The crack of valve seat

2 阀座裂纹缺陷原因

2.1 裂纹外观形貌分析

根据PT检查结果显示,主裂纹附近可观察到多条细小微裂纹,主裂纹深度达到3 mm左右,贯穿整个堆焊层,主裂纹一直延伸至基体。由此可见,裂纹大概率自堆焊层表面产生,由外向内,不断延伸至阀座基体,最终形成一条主裂纹、多条分枝裂纹的宏观外貌表现。

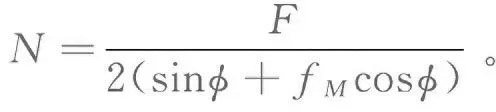

2.2 阀门关闭时阀芯对阀座的冲击力分析

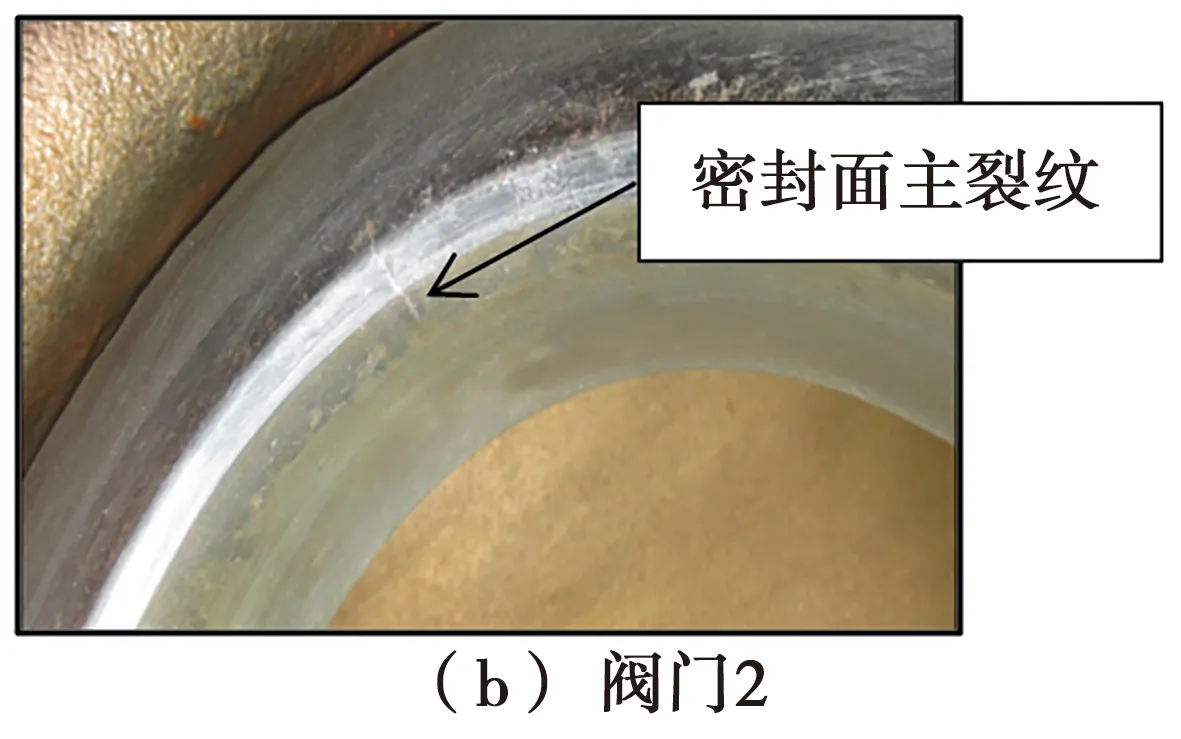

由于锥面密封轴向力相同时比平面密封的比压要大,因此,包括节流阀在内的重要阀门广泛采用锥面密封。

但是,当阀座直径较大且阀杆轴向作用力大时,阀芯等效于楔子的作用力很可能导致阀座产生变形,严重情况下就会导致阀座裂纹的产生,对阀座密封面力学载荷进行分析,如图2所示。

图2 锥面密封及作用力Fig.2 Taper sealing and acting force

根据阀门在线诊断结果,获得阀门最终插入力即阀杆最大轴向力Fmax,阀门1阀杆最大轴向力为F1=175 785 N,代入公式,得到N1=115 677 N。同理,根据阀门2在线诊断结果,将F2=192 152 N代入公式,得到N2=126 448 N。

两台阀门的在线诊断结果,阀门最大轴向力均大于最小密封力,满足阀门密封力的要求,根据求得的数据,通过有限元应力分析,可以进一步确认阀座应力分布情况。

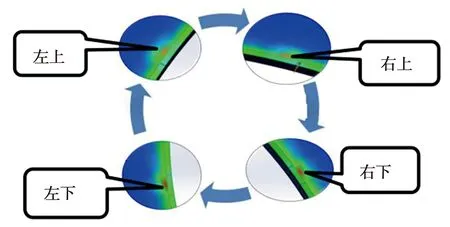

2.3 有限元应力分析

实测阀座及阀芯的结构尺寸及密封角度,基于SolidWorkS 软件建立有限元三维应力分布分析模型,利用软件Simulation功能模块,进行应力分析,显示阀座密封面承受最大应力为161 MPa。

应力分布如图3所示,应力最大处位于阀座上表面与密封面结合面处,低于硬质合金屈服强度620 MPa。但是,阀门常年处于关闭状态,密封面长期处在受压状态,经过几十年的在线运行,在应力最大处很有可能产生裂纹。有限元应力分析裂纹最有可能产生部位与实际缺陷阀座宏观裂纹的位置是一致的,证明了机械应力对于初始裂纹产生的具有贡献。

图3 应力最大位置Fig.3 The maximum stress position

3 阀座裂纹处理

阀座裂纹贯穿整个密封面,如不进行彻底处理,不仅影响阀门密封性能,而且继续运行会导致裂纹扩展,甚至引起硬质合金层脱落,成为内部金属异物进入系统的管道,进而影响机组正常运行。因此,有必要对阀座裂纹进行彻底处理。

一般可采取两种彻底处理方案,其一整阀更换,其二阀座修复。根据现场施工条件和难度、大修工期的限制、整阀备件的库存量、机组安全运行可靠性要求、处理工艺的成熟度等因素,最终选择阀座修复进行缺陷处理。

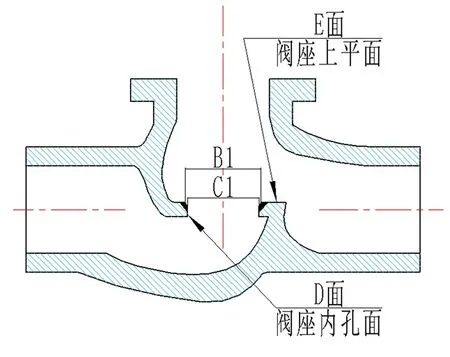

3.1 阀座原始尺寸测量

测量阀座B1、C1尺寸,如图4所示。

图4 阀座位置Fig.4 The seat position

3.2 焊接技术准备

3.2.1 焊材选用

鉴于阀座密封面原始基体材质为SCS 14A及堆焊层材质为司太立6钴基合金,而ERCoCr型钴基合金焊丝熔敷金属具有优良的综合性能,因此,本次阀座修复采用直径φ4 mm的ERCoCr-A钴基合金焊丝。

3.2.2 施焊方式选择

常见的堆焊方式有手工或自动钨极氩弧焊堆焊、手工电弧焊堆焊、氧—乙炔碳化焰堆焊等,其中钨极氩弧焊具有堆焊层成形良好、焊接质量可靠的优点,由于本次阀座裂纹修复处理,阀腔内空间有限,阀座裂纹打磨后为不规则形状,堆焊范围小,故采用手工氩弧焊堆焊。为了防止开裂,堆焊前应预热,焊接后或消应力处理后应缓慢冷却。

3.2.3 焊接工艺评定

核级阀门由于其特殊的性质和重要程度,需要对使用的材料和焊接方式进行工艺评定。试样基体采用CF8M材质,厚度不小于25 mm,最小预热温度为153 ℃,最大层间温度为371 ℃,氩气保护,流速8~12 L/min。按上述工艺参数进行试样焊接,经评定,试样的力学性能、金相组织、硬度、液体渗透检查结果均合格,满足阀座堆焊修复的要求。

3.3 裂纹打磨及PT检查

确认阀座裂纹位置后,使用小型的直磨机进行阀座裂纹打磨,打磨深度和宽度到一定程度后进行PT检查,若不合格,则继续打磨,直至PT合格,两台阀门的阀座主裂纹均打磨宽度20 mm左右,深度4 mm左右,最终PT合格。

3.4 焊前热处理

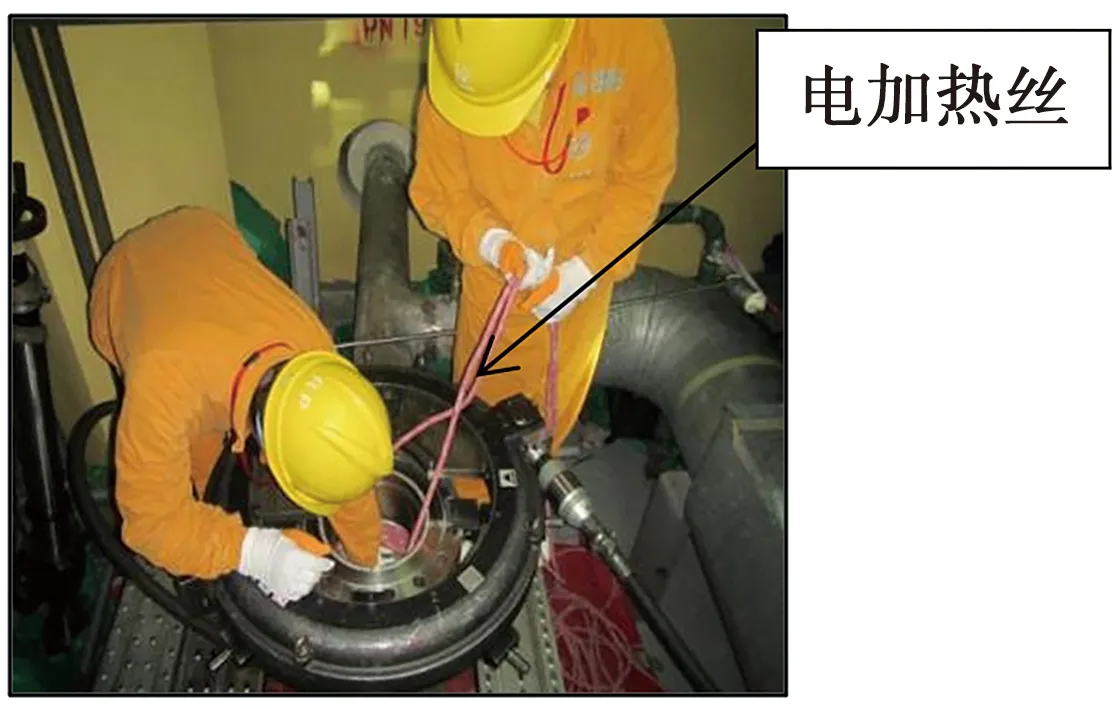

3.4.1 加热方式选择

目前常见的阀座密封面加热方式有火焰加热法和电加热法两种。电加热法以电为热源,通过各种方法使电能转变为热能以加热工件,常见的有电热元件加热、工件电阻加热、工件感应加热、加热介质电阻加热等方式,其中电热元件加热具有适用范围广、整套装备简单、加热效率高等优势,所以本次阀座修复采用电热元件加热法进行阀座焊前热处理。

3.4.2 加热实施

连接热处理装置,确认各部件连接完好,阀座被电加热丝包裹好,如上图5所示。电加热丝外面包裹保温棉,开启温控箱控制电源,焊前热处理温度设定为270 ℃。按照规定升温速率加热阀座,在加热过程中,热电偶反馈温度加热至设定温度后,保温30 min,取出电加热器,焊前预热完成。

图5 加热装置Fig.5 Heating installation

3.5 在线堆焊

焊前预热完成后,进行阀座打磨处在线堆焊,如图6所示。

(a)阀门1 (b)阀门2图6 阀座堆焊后情况Fig.6 The valve seat build-up welding

3.6 焊后缓冷

根据焊接要求,堆焊完成后,将保温棉放入阀腔,并将阀体用保温棉包裹好,缓慢冷却12 h后阀座温度达到常温。

3.7 在线机加工

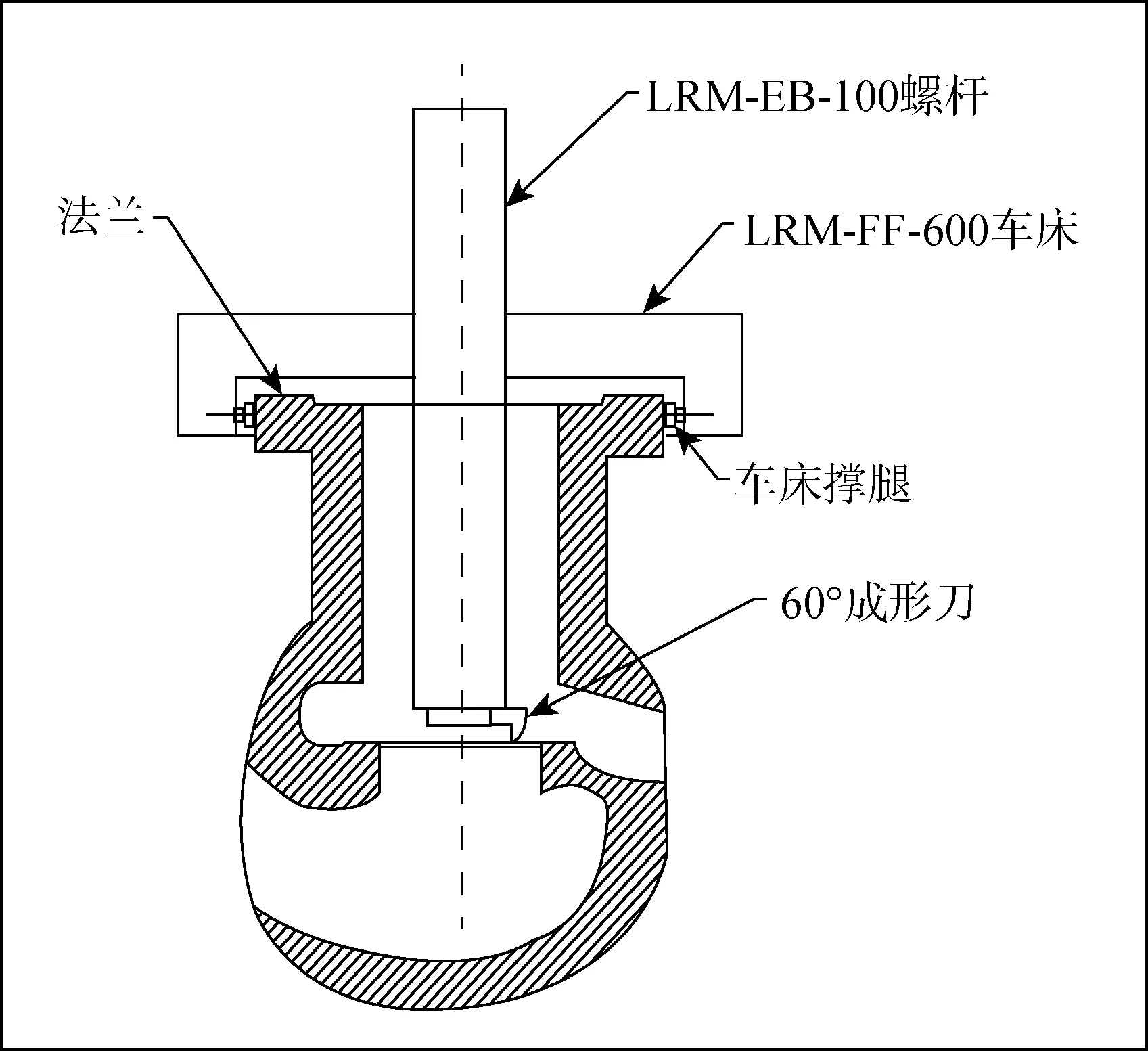

考虑到加工精度以及现场适用性要求,采用半自动的阀座密封面加工组合工装对堆焊后的密封面进行机加工,主要有以下步骤:

(1)安装便携式法兰端面车床外抱于法兰外圆,以法兰内孔、密封面为基准,如图7所示;

图7 机加工组合工装Fig.7 The combination tooling of machining

(2)安装便携式镗杆组件于车床上,调整车刀位置,调整吃刀量,开始加工图中阀座上平面(E面),直至E面全部见光,如上图4所示。记录每一次加工量,并计算总加工量;

(3)更换便携式镗杆组件,安装车刀于镗杆上,调整车刀位置,调整吃刀量,开始加工图中阀座内孔面(D面);

(4)拆除镗杆,测量孔径尺寸,如尺寸偏小,继续回装镗杆,完成最终加工;

(5)在阀座内孔及阀座上平面上划线,确定密封面加工起始及最终加工位置;

(6)更换60°坡口刀具,根据划线位置,完成60°密封面加工,如图8所示。密封面加工过程中局部会存在振纹,可通过人工研磨方式去除振纹以达到Ra3.2要求。

图8 60°密封面加工Fig.8 60° sealing surface processing

3.8 PT检查

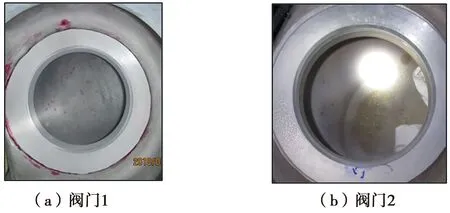

阀座上平面、阀座内孔面、阀座60°密封面在全部加工完成后,进行液体100%溶剂去除型液体渗透检验,PT结果合格,如图9为车削完成的两台阀门的阀座照片。

图9 机加工后PT检查Fig.9 PT inspection after machining

3.9 研磨胎具精磨

加工与阀芯尺寸一致的研磨胎具,利用研磨砂纸进行阀座手动研磨,按照先后顺序,用规格尺寸为80 μm、60 μm、30 μm、15 μm的砂纸进行研磨,至60°密封面光滑、平整、无突点。

3.10 蓝油色印检查

手工研磨完成后进行阀芯、阀座配对蓝油试验,色印线显示清晰、均匀、连续,两台阀门密封线宽度均在1.5~2 mm之间,满足色印要求。

3.11 阀门诊断

阀门回装后进行阀门在线诊断,诊断结果满足阀门参数要求,阀门运行一个燃料循环周期,未发生内漏缺陷,验证了在线堆焊修复的可靠性。

4 总 结

随着核电机组的不断运行,基于金属材料的特性,阀门经过长时间高温高压工况下在线运行后,阀门密封面出现裂纹的概率将会越来越高。核电厂阀门在高放射性介质工况下常年运行后,其本身带有放射性,很难将其从系统管道上割下,进行返厂检修;而整阀更换,不仅需要投入大量的人力、物力、财力,还需面临大修工期紧张、高辐射环境剂量长时间作业等一系列问题,如何在线有效处理阀座裂纹将会成为核电阀门检修工作者越来越关注的问题。

本次核级大口径节流阀阀座裂纹的在线修复成功,为其他核电机组在遇到类似问题时,从缺陷分析、方案选择、风险评估、处理技巧及修复步骤等方面提供经验。