石油钻杆自动检修一体化系统的研究

2022-02-13王霄鹏崔文魁李文河李健马晔

王霄鹏,崔文魁,李文河,李健,马晔

(中国石油集团渤海钻探工程有限公司管具与井控技术服务分公司,河北 沧州 062552)

钻杆是石油钻井施工的重要工具,其有效性会直接影响钻井施工质量。钻杆回厂检修是必不可少的环节。目前,国内石油钻杆回厂检修通常包括清洗、人工检验、无损检测、分级、螺纹车修等工序,需要较多的工房、场地进行相关作业。早期的布局形式较为分散,导致重复倒运多,自动化程度低,影响工作效率。本文讨论了一种适用于钻杆规格为2-7/8″~5-1/2″的自动检修一体化系统,将以上工序集成为一个整体系统,依靠提升设备自动化水平,各工序之间传输的自动化控制、信息集成及中央控制系统,形成类似流水线式作业模式,从而达到减少中间倒运环节,节约成本;减少交叉作业,降低安全风险;自动化作业,提高生产效率,降低劳动强度等目标。

1 研究方案总体简介

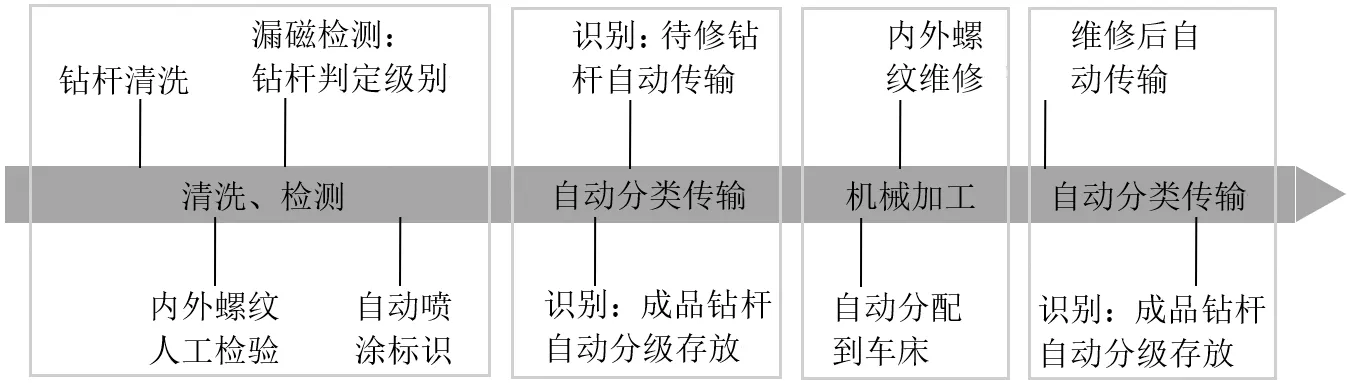

工艺流程简介如图1。

图1

2 各部分工作原理

2.1 清洗

(1)清洗流程。

待清洗钻杆→钻杆外壁清洗→内、外螺纹清洗→内壁清洗→控水→清洗下料

(2)外壁清洗机构。采用电机与刷轮分体布置,整体自行浮动结构。浮动刷洗机构压紧在钻杆两侧,压紧力根据刷洗需要无级调整,刷洗轮间隙根据钻杆规格无级调节,在钻杆接头正常通过的同时,达到接头和外壁全范围的清洗要求,清洗均匀,无螺旋残留。刷洗机构放置在固定罩壳内,采用湿法刷洗,避免污水飞溅、降低粉尘污染。

(3)内、外螺纹清洗机构。由驱动辊轮、内螺纹清洗装置、外螺纹清洗装置等组成。清洗时,驱动辊轮带动钻杆旋转,清洗装置通过对射传感器定位钻杆螺纹位置,然后沿螺纹纵向自动变速行走,采用高压射流对内、外螺纹表面及根部同时均匀清洗,且不损伤内涂层。内外螺纹清洗装置采用密闭防护措施,避免高压水、污水外喷外泄。

(4)内壁清洗及控水机构。双根钻杆同时上料,一次内洗循环完成2根钻杆内壁清洗。双喷杆边纵向移动,边周向高速旋转,与行走速度自动匹配,使喷头射流作用面积均匀和全面,喷头射流压力限定在内涂层完好的最低射流压力内。清洗区域密闭在罩壳内,避免高压水、污水外喷外泄。采用双杆同时下料,同时自动控水,控水时间按需要调整。

(5)水循环系统。设置四级净化处理,以上各清洗单元产生的污水经过沉淀水沟,统一回流到三级沉淀池,沉淀过滤后,去除油污和较大的机械颗粒杂质,供外壁清洗机使用。部分三级净化水进入第四级处理单元,进行精细净化处理,去除水体中悬浮的较小颗粒杂质。四级处理的净化水,存储在专门净水箱中,供内壁和螺纹清洗的高压泵使用。如此始终循环,通过自来水管路引入自来水,进入净水池或净水箱,对循环水系统的蒸发损耗进行定期补充。

(6)自动控制系统。采用PLC控制系统,实现全流程自动运行和故障诊断报警。数据收集系统将钻杆位置、工作压力、清洗时间、运行状态、视频信号等各种信息反馈到控制主机,在电脑界面自动显示,操作人员通过控制台对全部作业流程进行控制和监控。

2.2 人工检验

(1)备料暂存管台。考虑到人工检验与钻杆清洗两道工序存在不同的工作方式和效率,之间设置一段备料暂存管台,采用式(1)计算管台理论倾斜角度,式中δ为滚动摩阻系数,R为钻杆管体半径(mm),θ为管台理论倾斜角度。

由于钻杆滚动碰撞产生较大噪音,不利于安全生产与人员健康,备料暂存管台设置降噪装置。

当钻杆清洗完毕进入缓冲管台后,接近传感器检测到钻杆信号,启动上料机构进入降噪装置,由挡块挡住快速滚动的钻杆,待钻杆静止后由驱动电机带动链条行走一个位移(约305mm);第二根钻杆执行第一步操作,一直到设定钻杆数量执行第一步操作,然后同步执行人工检验工位下料一根钻杆,从缓冲管台上料一根钻杆。

(2)人工检验。由驱动辊轮、自动测量装置、数据收集装置等组成。设置双工位,驱动辊轮带动钻杆匀速缓慢旋转,两名操作人员同时对钻杆内、外螺纹进行目视检验,对需要修理的螺纹进行标识。

2.3 固定式钻杆漏磁综合检测系统

固定式钻杆漏磁综合检测系统主要由管体横向检测主机(包括磁化器 、探头板和探鞋)、端区检测主机(包括磁化器 、探头板和探鞋)、气动压紧机构、消磁器、输送作业线(浮动传送轮)、气动上下料机构、打标器、标定管等组成,还包括PLC控制系统、计算机系统与检测软件等。钻杆经漏磁综合检测后,管体的级别信号发送到喷标装置的分级系统的信号收集装置。

2.4 级别标识

级别标识系统是一套可以根据钻杆漏磁综合检测及钻杆接头的判级结果,综合计算后取环比最低等级认定,然后根据预设的级别颜色进行全自动喷涂色环的一套装置。

2.5 自动分拣

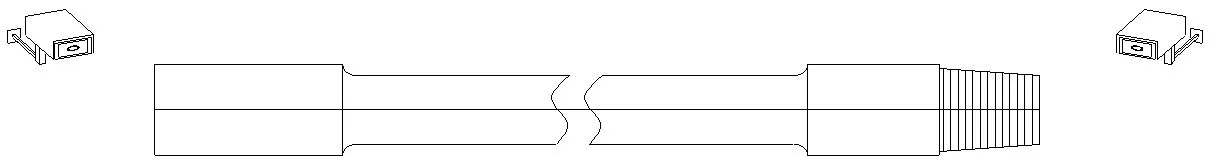

钻杆经自动喷标后,传输到自动分拣区域。此区域在钻杆两侧设置2套视觉传感器,采用侧向照射方式,识别内、外螺纹端面颜色标识,如图2。当检测到颜色后,会自动与软件模板内预先设定的颜色进行比对,识别到的颜色会通过PROFINET网络传输给集控PLC。程序中将翻料机构进行预先编码,当识别装置给出颜色检测结果后,PLC立即将该识别信号转化为目标翻料机构编码,控制翻料机构动作,将钻杆翻到进入机加厂房一侧。反之,系统会将钻杆翻到自动分级一侧。

图2 侧向式自动识别装置简图

2.6 螺纹车修

进入机加车间前,在输送线安装2套侧向自动识别装置,用于判断内外螺纹是否同时有修复标识。进入机加车间内的输送线末端安装有1套侧向自动识别装置,该装置用于判断末端(钻杆内螺纹)有无修复标识,用于将钻杆按照内、外螺纹翻入不同的数控车床加工线。数控车床系统为Fanuc 0i-TD系统,使用我单位自主研发并已取得实用新型专利的螺纹水平对刀尺,配合螺纹修复程序,对钻杆螺纹进行自动车修。

2.7 自动分级

自动识别装置安装于成品钻杆输送线靠近分级管台的前方,两台辊轮之间的位置。钻杆在通过自动识别装置时,安装在内的视觉传感器会自动触发,对钻杆进行颜色识别检测,并自动与软件模板内设定的颜色进行比对,识别到的颜色会通过PROFINET网络传输给集控PLC。

程序中将分级管台进行预先编码,当识别装置给出颜色检测结果后,PLC立即将该识别信号转化为目标管台编码。当钻杆每到达一个管台前时,系统会自动传递该钻杆的目标管台编码到当前管台编码缓存器内,当管台编码缓存器内的管台编码与当前管台实际编码相符时,翻料机构动作,将钻杆翻到管台上。反之,系统会将目的管台编码向后传递。

传感器颜色判定将结合面积法与颜色识别法共同判断目标色环的颜色,准确度较单一算法更加高效稳定。

3 结语

本文设计的钻杆自动检修一体化系统,实现钻杆清洗、人工检验、无损检测、螺纹车修、分级等在同一系统内完成,中间各个工艺环节采用一体化全自动控制,实现了钻具的流水线作业、批量化作业,提高了作业效率。该系统以全线的数据采集为基础,搭建了一个高度集成的可视化系统监控平台,实现生产过程、设备状态的在线监控,同时具备钻杆位置、设备设施异常报警、安全互锁、一键紧急停止等功能,安全性好。该项成果的应用,将会产生良好的经济及社会效益。