ZBPY-1200C压裂配液撬的研制方法探究

2022-02-13王敬平宋艳春邵宏宇

王敬平,宋艳春,邵宏宇

(大庆油田装备制造集团,黑龙江 大庆 163411)

1 引言

目前,油气田压裂施工作业传统的配液模式,不仅存在着施工周期长,配液强度大的问题,也增加了作业成本与环保压力。通过对高效压裂配液设备的改进和研制,可将多种液体和干粉添加剂混合,实现水、聚合物、瓜胶等多种物质的均匀混配、快速增粘,没有“鱼眼”和水包粉现象产生。

2 产品设计

2.1 整体结构

该压裂配液撬的结构如图1所示,所有设备都安装在撬装底架上,主要包括动力系统、混配系统、超重力快速增粘装置、供排液泵送管汇、干粉储存计量上料系统、自动控制系统、液压传动系统、撬装底架及固定结构件等。柴油发动机组为装置动力源,发动机输出动力通过分动箱传递给液压泵,由液压传动系统来提供整机运动部件的动力,整个装置一共有3个电比例控制液压泵,液压泵带动马达驱动进水离心水泵、出液离心水泵、快速增粘装置的液压驱动马达、负压上料系统的液压马达。设备还配有空压机和发电机,为装置提供气源和电控系统的电源。

图1 ZBPY-1200C配液撬示意图

2.2 工作原理

配液撬作业时,根据压裂液的设计要求,瓜胶粉料经粉料计量系统输送至高能恒压混合器,输送量通过螺旋输送机的控制转速适时调整,实现粉料供给;清水泵从外部吸取清水经流量计计量后,进入高能恒压混合器与粉料进行混合;计算机根据设定的流量对清水泵流量进行调整,粉料则根据水量的变化,相应地调整螺旋输送机的转速,维持设定的配比。从高能恒压混合器喷射出来的混合液经扩散槽进行除气后,进入超重力装置系统进行高效传质,混合液进入超重力混配系统可以直接供给混砂设备作业。

2.3 主要技术指标

(1)最大混配速度:20m3/min。

(2)最大水粉配比:20m3/min时最大配比2%。

(3)出口粘度 :≥50mPa·s。

(4)作业温度:-20~+45℃。

(5)消除“水包粉”,混配均匀,出口粘度均匀。

3 关键技术及创新点

3.1 超重力快速增粘装置

超重力快速增粘装置是配液撬的核心装置,它是利用超重力环境下进行高效传质,液固两相在比地球重力场大上百倍至千倍的超重力环境下的多孔介质或孔道中产生流动接触,巨大的剪切力和快速更新的多相界面,使相间传质速率比传统的塔器中的提高1~3个数量级,微观混合和传质过程得到极大强化。

3.1.1 超重力快速增粘装置整体结构

快速增粘装置是将传统的搅拌设备升级为高速旋转的运动装置,整体结构要具有更高的密封性与加工工艺,这样不仅大幅度的缩小了装置体积,并且使压裂液快速且均匀地实现微观混合。

3.1.2 超重力装置主要部件尺寸的确定

超重力快速增粘装置主要部件尺寸包括液体进出口管径、喷淋管的结构形式、填料以及外壳尺寸等。

(1)液体进出口管径

取液体流量L=20m3/min,则液体进出口管径为:

其中D1——液体进出口管内径,m。L——液体流量,m3/min。V1——液体流速,工程设计上取V1=3m/s。经计算可得D1=48.5mm。根据钢管规格,得出相应的液体管口尺寸为50mm。

(2)喷淋管的结构形式及尺寸

本设计中釆用直管开孔型喷淋管,根据填料高度、流速以及进出口管直径计算喷淋面积为:

其中d——喷淋管内径,m。np——喷淋管数量。VP——喷口速度,m/s;一般VP=1.5V1。经过计算AP=1.31×10-3m2。

其中孔径为6mm,开口孔总数为48个,每侧24个孔,每侧间距为10mm。

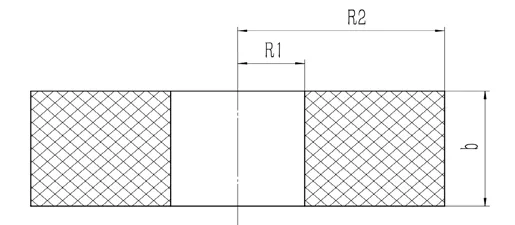

(3)超重力快速增粘装置外壳尺寸

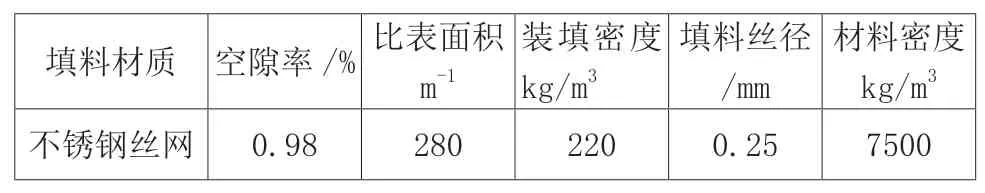

填料作为超重力快速增粘装置的主要内构件,它增大了液体的接触面积以及湍动程度,从而利于传质的进行。本装置采用的是立式旋转逆流传质不锈钢填料结构,填料结构特性如表1所示,图2为填料的结构示意图。其中R1为内半径,b为床层高度,R2为外半径。

图2 快速增粘装置结构示意图

表1 填料的结构参数

超重力快速增粘装置的转轴结构为限位销与花键固定方式,其中取内半径R1=200mm,b=350mm。压裂液传质过程主要是在填料的表面液膜与液滴上进行,所以填料表面的润湿性能是液膜形成的关键因素,从传质过程来看,压裂液是从填料内径向外径的流动,并且流通面积在逐渐增加,以填料外径为计算基准,则喷淋密度不断减小:

式中af——填料的比表面积,m2/m3。Umin——最小喷淋密度,m3/(m2·s)。Lw——最小湿润速率,取0.08,m3/(m·s)。计算得出R2≤0.406m,取填料外径为500mm。

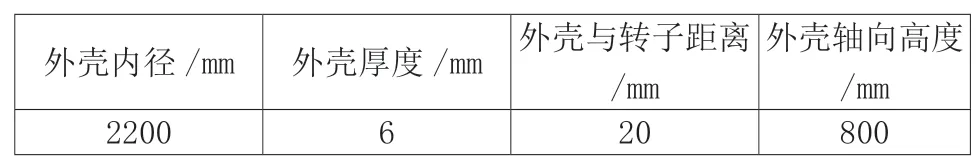

外壳的作用是收集填料层甩出的压裂液,外壳的尺寸对整个装置的稳定性起到相应的作用,结构尺寸见表2。

表2 超重力快速增粘装置外壳结构尺寸

3.1.3 超重力快速增粘装置传质CFD模拟

选取超重力快速增粘装置转子部件进行流体计算分析,CFD软件选择solidworks Flow Simulation进行建模并计算区域离散。模型分为3大部分,包括液体入口区、空腔区和填料区,模拟计算中的基本参数按设备参数设定。填料区的不锈钢丝网结构简化成与转子轴平行的丝网构成,简化结构参数与不锈钢丝网参数相同,填料均匀,径向间隔为3mm。

瓜胶粉与水的混合过程,即固液传质,湍动将引起对流运动,相与相的界面会得到及时更新,这样就会减小相与相之间的传质阻力,传质系数成倍的增长。模型网格选择非结构化网格,对入口速度值、出口速度值进行设定,以填料中心所在线为中心转轴,转速范围为0~300r/min。设定外壳内壁为真实壁面定子。模型湍动能方程采用二阶迎风格式离散计算。经过模拟得到转速300rpm下的湍动能云图,如图3所示。从图中可以看出填料在径向内缘处的湍动能最大,径向往外,湍动能越来越小,最后保持不变。

图3 n=300r/min 时湍动能分布云图

3.2 混配作业自动控制系统

混配作业自动控制系统可以将瓜胶粉和水的投放量输入到计算机然后进行自动配比,不仅实现了压裂液混配数据的采集、显示和自动控制,并可以对施工作业进行自动记录、存储和回放。

4 试验和应用情况

4.1 压裂配液撬的厂内试验

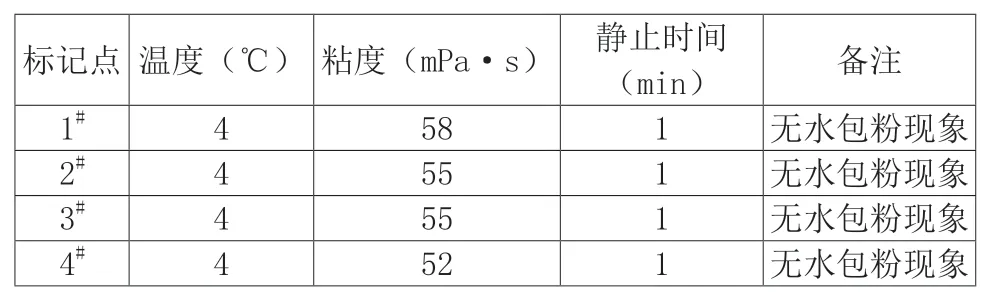

试验设施:50m3水罐、电热风、进排液管汇。检测设备:粘度计型号:ZNN-D6,转速:300rpm。试验原料:六合,羟丙基瓜尔胶。试验环境温度:4℃。试验水温:4℃。试验数据:配液量15m3,粉料量75kg。混配速度:5m3/min。试验取样点:1#、2#、3#、4#。

2020年2月,进行了瓜胶母液的工业现场混配试验,并对混配好的压裂液进行了瞬时粘度测试。集液槽4点处的压裂液黏度记录形成表3,配制全过程中瓜胶母液均匀没有出现“水包粉”现象,出口粘度均达到设计要求。

表3 压裂液粘度测试记录

4.2 现场试验

该配液撬于2020年3月26日在大庆油田太东110-平116井完成压裂配液工业现场试验,配液全过程实现自动化控制,配液速度保持在5m3/min,满足施工要求。

设备投入使用后,累计配置瓜胶母液2094m3,配比浓度为0.4%。按比例计量添加碱液、破乳剂和表活剂3种添加剂,配液设备在36℃的水温条件下配液,设备的瞬时粘度实测为55~58mPa.s,水粉混配均匀,无“水包粉”情况,配液质量稳定,满足压裂所需各项指标。

5 结语

(1)通过该装置的优化设计和生产研制,该装置的负压上料技术和快速增粘技术有效改善了传统压裂配液撬的不足,而且各项性能指标都得到了有效的提升。

(2)该装置操作简单、安全可靠,从而能够大幅地提高压裂配液的作业效率、减少作业人员和降低压裂作业成本。