一种直升机旋翼主桨叶自动喷漆配平设备的设计

2022-02-13秦俊周强

秦俊 周强

摘要:设计了一种用于直升机主桨叶自动喷漆配平的设备,采用模块化设计思路,主要包含主控制器系统、翻转伺服系统、喷漆伺服系统、测量传感系统、调配喷漆系统、翻转夹持机构、设备安装平台等模块,通过这种设备,可将传统桨叶喷漆流程中的喷漆和精确配平两个独立的作业流程合并。另外,根据直升机旋翼主桨叶的结构特点,设计了模块化的桨叶喷漆夹持结构,实现自动化喷漆配平。该设备能够大幅降低桨叶喷漆和配平的生产成本,尤其是大批量生产时,其降本增效的效果尤为突出,预计可降低生产成本50%以上。

关键词:直升机主桨叶;桨叶配平;喷漆设备;自动化

中图分类号:V261.93+3 文献标志码:A 文章编号:1671-0797(2022)03-0032-03

DOI:10.19514/j.cnki.cn32-1628/tm.2022.03.009

0 引言

傳统的直升机主桨叶的配平和喷漆一般是分开作业的,桨叶的配平通常通过配重块实现,经过粗略配平的桨叶在独立的喷漆设备上单独完成喷漆作业。由于油漆自身具有一定的重量,通常在喷漆完成后,桨叶的重心和静矩等重要参数会发生轻微改变,而桨叶属于直升机的关键部件,这种参数的轻微改变常常会给飞行带来安全隐患,因此在实际操作中,喷漆后的桨叶不得不再次进行微尺度的二次配平[1]。二次配平靠人工进行微量调整,即对一副桨叶不断重复进行静矩测量和喷漆,直至配对桨叶的静矩和重心互差满足设计条件。而油漆喷涂克重靠人工很难进行精确控制,所以一般要经过数次喷漆配平操作才能达到设计要求,如果克重超了还要进行打磨操作,二次配平的重复作业严重降低了桨叶的生产效率,也大幅增加了产品的制造成本;此外,再次配平可能会导致桨叶超重问题。传统的桨叶喷漆一般都是采用通用的喷漆设备,没有针对桨叶的结构特点进行专门设计,在喷漆作业之前,往往需要对桨根等非喷漆区域进行遮蔽等,遮蔽操作不仅烦琐而且属于重复作业,需要对每一根桨叶都进行遮蔽,显然增加了产品的重复成本,这个问题在桨叶实现批量生产后将会更加突出[2]。

在航空航天领域,自动化是提高复合材料部件制造水平的重要手段,自动化设备的应用能够极大地提高制件生产效率,降低生产成本,同时保证产品一致性,有效减少因手工操作带来的质量隐患[3-4]。直升机主桨叶喷漆目前还过度依赖人工操作,通过反复的测量、喷漆、打磨、配平等工序实现桨叶的配对,这种传统喷漆配平工艺已经不能满足日益增长的产品需求和质量要求[5]。针对这一细分领域的困境,本文开创性地提出了一种用于直升机桨叶的自动喷漆配平方法,将传统喷漆方法的喷漆和精确配平两个流程合二为一,并给出了适用于自动喷漆配平的专用设备的总体方案,通过全闭环的系统设计,实现轻微误差范围内的桨叶自动配平,整个过程只需要对喷漆桨叶进行装夹操作和指令输入即可完成,解决了传统的铅块配平法精度差、容易超重、操作过程烦琐等问题。

1 作业流程设计

某型无人直升机主桨叶采用复合材料结构设计,在桨叶固化后进行脱模,然后进入清边、称重工序,在批量生产10根后,先进行桨叶重心和静矩测量,挑选重量、静矩互差最小的桨叶作为一副进行粗略配对,然后根据配对数据结果进行精确配平。

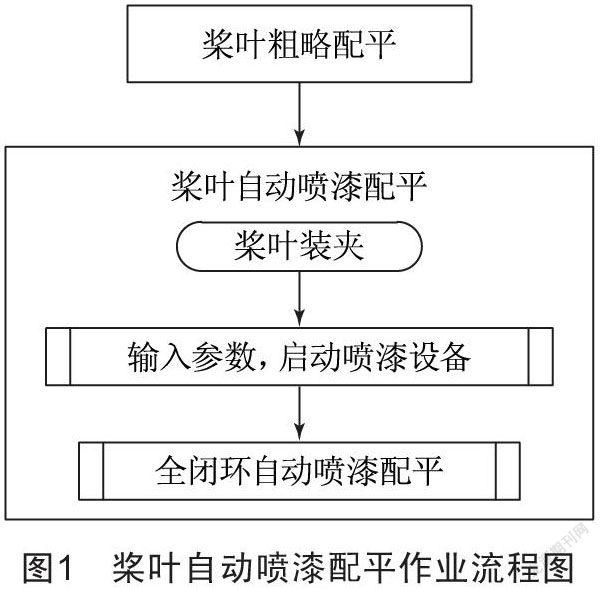

如图1所示,在喷漆之前通过传统的方法实现粗略配平,然后在专用的自动喷漆配平设备上完成喷漆作业,通过实时控制喷漆量实现主桨叶在轻微误差范围内的精确配平,操作者只需要输入相应参数和启动、停止、暂停等操作指令,喷漆和精确配平即可同步完成。

2 自动喷漆配平设备的结构设计

2.1 自动喷漆配平设备模块设计

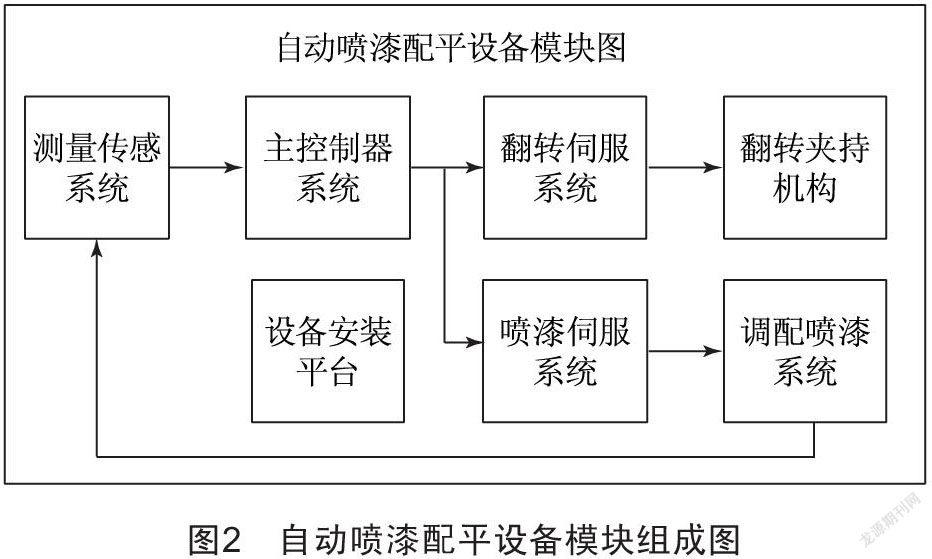

根据产品作业流程,为实现自动化一键喷漆配平功能,本设备采用模块化设计思路,主要包括主控制器系统、翻转伺服系统、喷漆伺服系统、测量传感系统、调配喷漆系统、翻转夹持机构、设备安装平台等模块,如图2所示。测量传感系统负责实时探测重量数据,主控制器系统负责程序计算和流程控制,翻转伺服系统负责控制桨叶的旋转,喷漆伺服系统负责控制油漆喷嘴沿桨叶方向移动,翻转夹持系统负责桨叶的固定,调配喷漆系统负责油漆的存储和喷涂,这些模块相互协同控制,实现了桨叶每个部位喷漆量的精确控制。

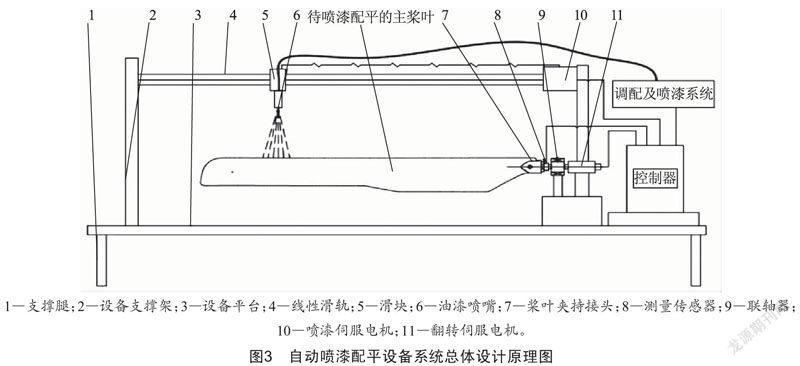

根据设计好的模块,进行合理的结构组装设计,在满足主桨叶自动喷漆配平功能要求的同时,还要保证该设备对不同尺寸桨叶的兼容性。如图3所示,设计基于全闭环控制原理,桨叶测量传感器8用于测量待配平桨叶的重量、重心、静矩等参数并反馈给控制器,控制器发操作指令给翻转伺服电机11、喷漆伺服电机10及喷漆系统,控制桨叶的喷漆量、喷漆位置等,实现桨叶的自动配平。

2.2 桨叶翻转夹持机构设计

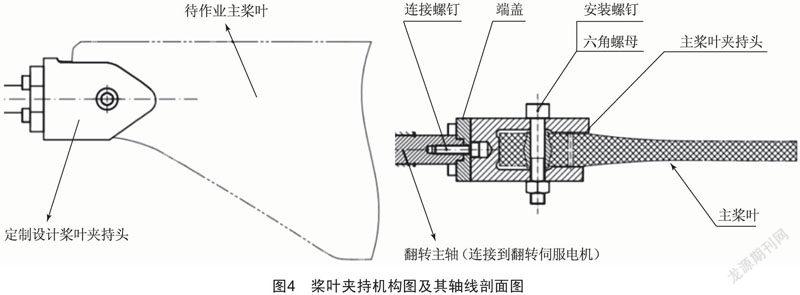

桨叶夹持机构作为连接设备和桨叶的连接机构,是保证桨叶能够平稳精确翻转的重要支撑。控制器传递信号给翻转伺服电机,伺服电机带动联轴器和夹具进行翻转。为保证桨叶翻转过程中不出现晃动,同时也为了兼容各种尺寸的桨叶,设计了一种通用稳定的装夹装置。如图4所示,该夹持机构包含主桨叶夹持头、翻转主轴、端盖、连接螺钉、安装螺钉及六角螺母等,在端盖与夹持头之间安装传感器贴片,端盖通过4个内六角螺钉与夹持头连接形成封闭可拆卸结构,翻转主轴与联轴器(伺服电机)连接。该设计具有较好的可靠性,桨叶在该装置上拆装方便,同时能根据不同桨叶尺寸进行调节,通用性良好。

3 桨叶自动喷漆配平

桨叶在喷漆之前先通过传统的方法实现粗略配平,然后在上述设计的专用自动喷漆配平设备上完成喷漆作业。以某型无人直升机桨叶喷漆配平操作为例,该桨叶总长度超过2 m,产品要求总重量在(5 000±150)g,一副桨叶配平后重量互差小于10 g,重心互差小于1 mm,静矩互差小于6 g·m。通过桨叶夹持机构将其固定在自动喷漆配平操作平台,用螺钉进行紧固,保证在翻转过程中无晃动。此时测量传感器会记录下桨叶的质量M,输入桨根安装孔圆心到桨尖的距离L,设备会实时显示动态静矩,静矩计算公式为S=F×L,根据设计要求向设备输入需要的静矩,将调配好的油漆倒入喷壶,启动喷漆系统,此时喷漆伺服电机和翻转伺服电机会启动,油漆喷嘴会沿着线性滑轨运动,桨叶匀速翻转,直到桨叶的静矩达到设定值,喷漆会自动停止。在设备上确认喷漆完成后,系统会计算出桨叶重心C=。

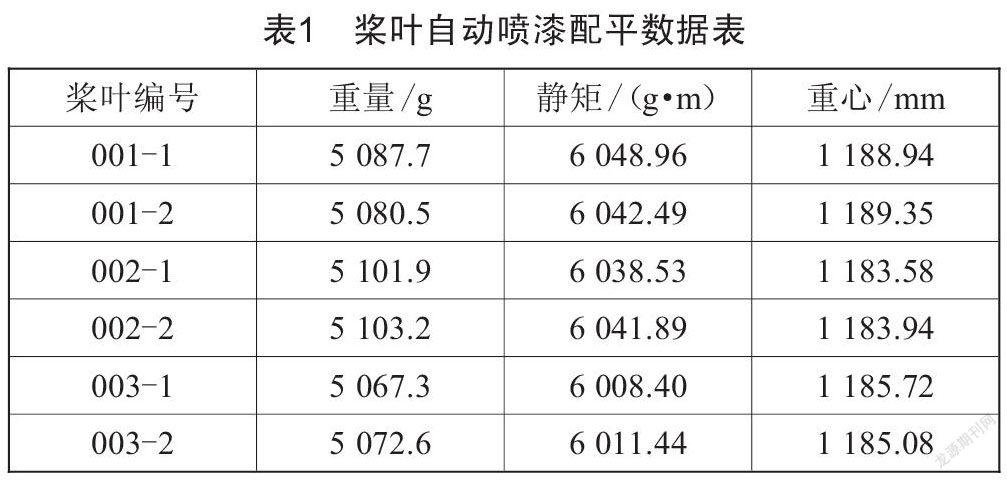

为验证该设备桨叶配平能否满足设计要求,将6根桨叶在此设备上进行自动喷漆配平,输入桨根安装孔圆心到桨尖的距离L=2.2 m,配平结果如表1所示。

由表1可知,配平的6根桨叶,其重量互差在10 g以内,静矩互差在6 g·m左右,重心互差在1 mm以内,均能满足设计要求。

配对的3副桨叶如果按照传统方法进行配平,需要2个工人持续工作3天以上,而通过该设备只需要1天即可完成,而且一致性会更好。因此,该设备能够快速准确地配平出需要的静矩和重心,大大提升了产品的合格率和配平成功率,降低了人力资源成本。

4 结语

本文根据直升机桨叶的结构特点和传统桨叶喷漆作业存在的现实问题,开创性地提出了一种用于直升机桨叶的自动喷漆配平方法,将传统喷漆方法的喷漆和精确配平两个流程合二为一,并给出了适用于自动喷漆配平的专用设备的总体方案,通过全闭环的系统设计,实现轻微误差范围内的桨叶自动配平,解决了传统的铅块配平法精度差、容易超重、操作过程烦琐等问题。全自动的喷漆过程,降低了喷漆作业的劳动强度,大幅提高了桨叶喷漆的生产效率,尤其是在大批量的桨叶生产中,预计可降低喷漆和配平成本50%以上。

[参考文献]

[1] 李志峰,樊光华,方永红,等.复合材料旋翼桨叶研制过程中的重量控制与分析[J].直升机技术,2007(3):55-57.

[2] 林青,沙春鹏,张波,等.飞机进气道自动喷涂设备研制[J].制造业自动化,2013,35(1):92-93.

[3] OFFRINGA A,李香波.新型热塑性复合材料设计理念及其自动化制造[J].航空制造技术,2010(24):75-77.

[4] 邢丽英.先进树脂基复合材料自动化制造技术[M].北京:航空工业出版社,2014.

[5] 计宏伟,李建波,朱吉军.桨根弹性约束刚度对直升机配平特性的影响[C]//第三十一届全国直升机年会论文集,2015:11-16.

收稿日期:2021-11-04

作者简介:秦俊(1981—),男,江苏南通人,工程师,研究方向:模具设计、复合材料制造。