低压含硫气藏井筒解堵工艺浅析

2022-02-12郭丽雪

郭丽雪,杨 辉,赵 丹,毛 珍

中国石油西南油气田公司川中油气矿,四川 遂宁

1. 引言

磨溪气田L 气藏经过多年开发,气藏压力逐渐下降,气藏中部平均地层压力由33 MPa 下降至12.56 MPa,生产井油压普遍较低,85%的气井油压低于5 MPa,大部分气井油压已经与输压持平。受低压影响,部分井采用修井更换管柱解除井筒堵塞效果受限,易发生修井液无法返排导致复产困难,因此急需探索一种针对低压含硫气藏的井筒解堵工艺。

2. 基本情况

2.1. 气藏基本情况

磨溪气田L 气藏处于气水过渡带,部分气井投产即产地层水,通过天然气组分分析表明,天然气为中等含硫干气。气藏原始地层压力区间值为31.02~33.72 MPa,经过多年开发,气藏压力逐渐下降,目前中部平均地层压力12.56 MPa。生产井油压普遍较低、低产、井筒积液特征,气藏开采已进入中后期,85%的气井油压低于5 MPa,大部分气井油压已经与输压持平。

2.2. 堵塞情况统计

气藏生产过程中井筒普遍返出脏物较多,老井井筒主要返出黑色固体不规则颗粒物,新井返出黑色粘稠粉状物。污物堵塞油管、井下油嘴造成气井停产或堵塞井口针阀、排污系统、集输管线影响气井正常生产(见表1)。

Table 1. Statistics of sudden drop in production due to blockage in the production process of L gas reservoir (recent three years)表1. L 气藏生产过程中因堵塞导致产量骤降情况统计(近三年)

3. 堵塞分析

3.1. 堵塞物分析

对L 气藏多口井进行堵塞物性质分析(见表2)表明:堵塞物主要是烃类和酯类的有机相和由FeS、Fe3O4、SiO2与单质硫等组成的无机相形成的一种混合物。这种混合物具有粘度大、粘接力强的特点而粘附在油管内壁造成堵塞,由于憎水性特点使气井产出液及无机溶剂难以对其产生影响。

Table 2. Property analysis of plugs in L gas reservoir表2. L 气藏堵塞物性质分析

3.2. 堵塞原因分析

一般情况下,含硫气藏井筒堵塞原因很多,如硫沉积堵塞、井筒脏物堵塞、缓蚀剂堵塞等[1],结合L 气藏堵塞物性质等因素分析认为,L 气藏堵塞物来源主要有两类:井下管柱腐蚀产物、外加来源。

1) 井下腐蚀产物

L 气藏为含硫气藏,处于气水过渡带,气井投产即产地层水。气藏开采初期主要完井管柱为金属油管,在酸性环境下腐蚀严重,形成Fe 的硫化物和氧化物堵塞井筒[2];开采中后期更换为玻纤油管,在高温湿热环境下玻璃钢易脱层,同样造成井筒堵塞,见图1。

Figure 1. Downhole tubing corrosion and FRP coating falling off图1. 井下油管腐蚀和玻璃钢涂层脱落

2) 外加来源

气井在钻井、试油、酸化、生产过程中入井液体使用的添加剂有40 余种,其中主要的类别有多元聚合物、沥青树脂、聚丙烯酰胺、有机酸酯、表面活性剂等[3]。这些入井液体在井下长时间浸泡地层、发生反应,会形成复杂多样的有机物[4]。

4. 解堵方案制定

4.1. 井筒解堵主要影响因素

综合分析,该气藏井筒解堵作业主要受以下3 点因素影响:

1) 低压作业效果受限。L 气藏早期发生井筒堵塞可通过向油管内泵注清水,利用地层能量将清水和脏物一起返出至地面,针对堵塞严重井可通过修井更换油管进行解堵,但随着地层压力逐渐降低,气井产气量已低于临界携液量,井底积液无法通过地层能量返出,修井解堵作业效果明显受限。如2019 年对M-AH11 井进行修井作业,更换油管后进行酸化,本次修井作业成功打捞腐蚀油管,但由于地层压力过低,更换油管后排液困难(累计排液508.4 m3,应排1879.36 m3,余液1370.96 m3)排液效果不佳无法成功复产,造成解堵失败。

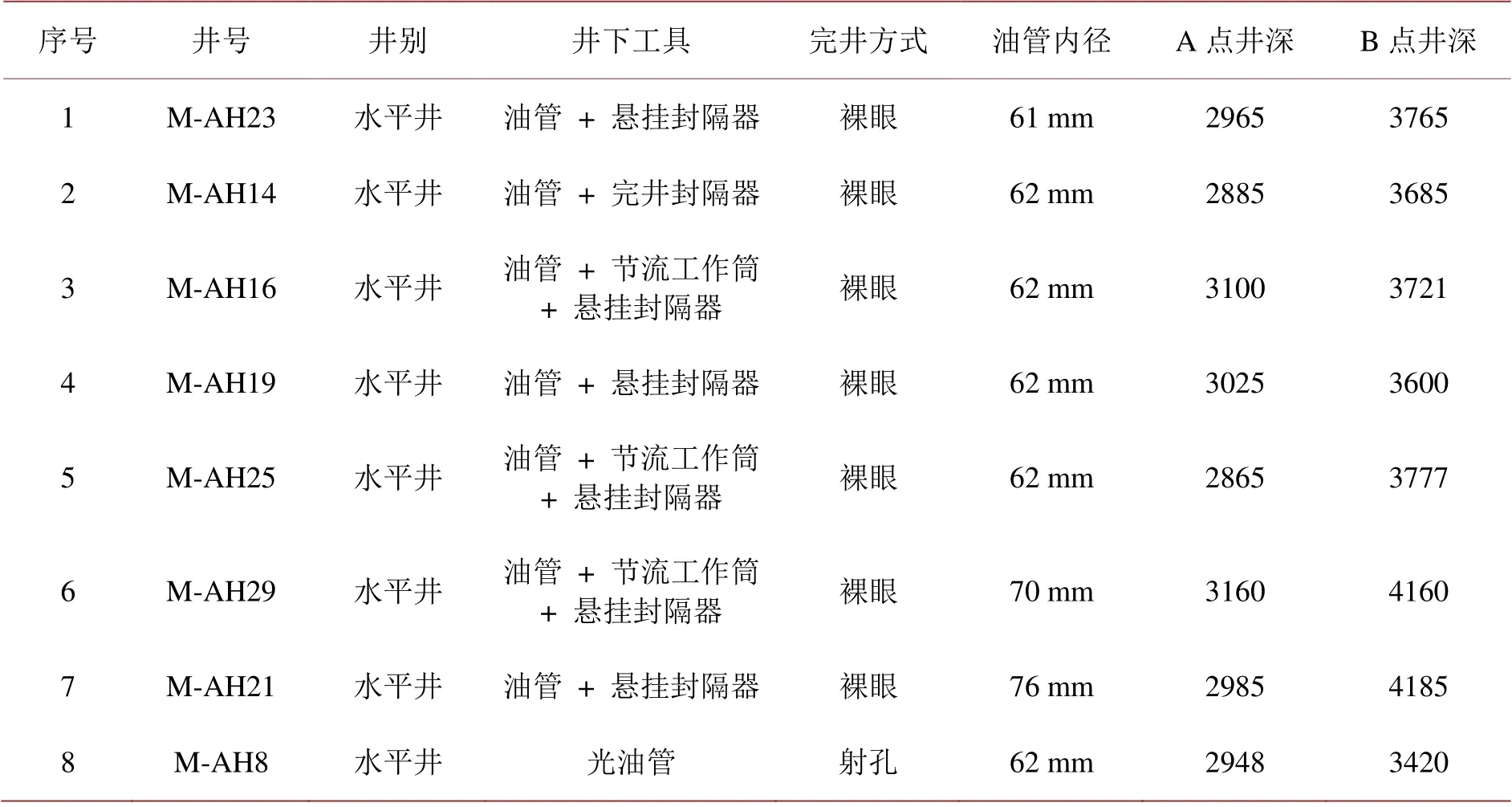

2) 堵塞物位置不明确。气藏堵塞井基本为水平井,且水平段较长,通井困难,无法有效确定堵塞物具体位置(见表3)。

Table 3. Statistics of measured wells表3. 措施井井况统计

3) 受堵塞物性质影响,注水浸泡、提喷等方式效果差。井筒脏物以固体或粘稠物形状为主,粘附在油管内壁,具有一定憎水性,且堵塞严重,常规注水浸泡提喷方式无效。

4.2. 解堵方案制定

考虑气藏压力较低、大液量解堵作业不利于排液的情况,同时鉴于脏物为有机物和无机物混合形成,现场采用小液量泵注解堵剂 + 泡排辅助提喷的工艺作为井筒解堵方案。

1) 施工工序:

考虑到井筒脏物由有机物和无机物构成,在现场试验中分别交替泵注有机解堵剂、无机解堵剂,分别与脏物充分反应进而解除堵塞。由于气藏目前压力较低,且井筒内存在积液,在现场试验过程中适量泵注泡排剂进行辅助提喷[5],将溶解的脏物残渣和井内积液同时带出井筒。

工序:交替泵注有机/无机解堵剂→关井反应→泵注泡排剂→提喷,观察现场反应。

2) 药剂用量:

考虑井筒内堵塞物位置不确定性,且地层压力过低,采用多轮次加注方式从油管泵注药剂,且单轮次药剂加注量在300~400 kg,以防压井。

5. 现场应用

M-AH29 井:2012 年正式投产,硫化氢含量为20.33 g/m3,日产气3~5 万方。生产过程中多次出现井筒返出脏物堵塞针阀现象,至2022 年1 月,油压突然降至2.87 MPa,与输压持平,产量落0。泵注清水解堵无效,关井油压恢复速度约2 MPa/h,约8 h 恢复至13.5 MPa 并维持稳定。液面位于2634 m 处。

M-AH29 井现场解堵试验共历经四个阶段:

第一阶段:采用有机、无机解堵剂交替浸泡解堵,期间泵注适量泡排剂。经过两次有机解堵、一次无机解堵后,形成稳定通道,能维持产量3000 方生产,稳定油压4.4 MPa。

第二阶段:继续采用有机、无机解堵剂交替浸泡解堵,将有机解堵剂使用剂量增至500 kg、浸泡时间延长至2 天,无机解堵剂使用剂量增至500 kg、浸泡时间延长至1 天,经过两次有机解堵、一次无机解堵后,进一步扩大通道,能维持产量9000 方生产(见图2),稳定油压4.1 MPa。现场显示药剂返排率低,井底积液严重,导致通道二次堵塞。

Figure 2. Blowout at the second stage of well M-AH29 plugging removal图2. M-AH29 井井筒解堵第二阶段放喷

第三阶段:泵注泡排剂清除井筒积液。连续5 次泵注200~300 kg、10%~15%浓度起泡剂,带出水及脏物约1.9 方(每次带液约200~500 kg)。开井过程中听到脏物撞击针阀产生异响,返出物为泡沫、乳白色液体、黑色脏物及液体(见图3)。

第四阶段:继续泵注400~600 kg 无机解堵剂,带出水及脏物3.6 方,返出物为大量泡沫、黑色脏物及液体。但解堵效果未达预期,且因井筒内泡沫、积液较多,不能倒入流程正常生产,关井油压仅7.43 MPa。解堵失败。

Figure 3. Blowout at the third stage of well M-AH29 plugging removal图3. M-AH29 井井筒解堵第三阶段放喷

总结M-AH29 现场解堵经验,交替泵注解堵剂 + 泡排辅助提喷的解堵工艺在现场实施中初期取得一定效果,但对泡排剂的使用及剂量需根据实际井况进行开展,以防止泡沫压井,加重堵塞程度。

结合M-AH29 井筒解堵经验,对M-AH23 井进行泵注化学剂井筒解堵现场试验。

M-AH23 井:2011 年投产,裸眼完井,硫化氢含量为26.92 g/m3。生产过程中多次出现井筒返出脏物堵塞针阀现象,2022 年1 月2 日因井筒堵塞严重油压降至2.54 MPa,与输压持平,产量落0。

2022 年4 月进行井筒解堵试验,通过多轮次泵注无机解堵剂,日产气量逐步提升,开井后油压可达到稳定状态,期间泵注泡排剂160 kg,将堵塞残差及井筒内积液带出,该井经井筒解堵后于5 月30 日导入生产流程正产生产。

M-AH23 井解堵施工后连续生产至今。解堵后该井日产气恢复至堵塞前生产水平,并持续稳产,目前以2.3 万方日产气量正常生产中。

6. 措施效果分析

对比两口井现场解堵工艺及效果,在采用交替泵注解堵剂 + 泡排辅助提喷的井筒解堵工艺中,影响施工效果的因素主要是药剂用量和井筒积液的影响:

① 泡排剂过量造成压井

M-AH29 井在第三阶段泵注泡排剂后提喷,提喷物主要为泡沫,判断井筒内已充满泡沫,后期加注的解堵剂未能有效到达井筒脏物处,同时出现压井现象,造成关井油压持续降低,井筒堵塞严重。

② 井底积液影响解堵剂与脏物的充分接触

从压力反应看,M-AH29 井关井恢复油压逐渐降低,恢复速率变慢,判断由于积液及堵塞的存在,气井能量不足以将残液等带出,井筒脏物表面存在积液等物质隔离后续解堵剂与其充分接触,造成解堵效果受限。

7. 结论

1) 针对L 气藏低压含硫气藏井筒堵塞现象,常规修井解堵受低压等因素影响,效果受限,采用交替泵注解堵剂 + 泡排辅助提喷的工艺可在一定程度上解除井筒堵塞。

2) 造成井筒堵塞的原因主要有两类:井筒腐蚀产物、外加来源。L 气藏的井筒堵塞物主要是由烃类和酯类的有机相(主要为入井液或油管炭纤维涂层)和由FeS、Fe3O4、SiO2与单质硫等组成的无机相(主要为油管腐蚀产物)形成的一种混合物。

3) 采用交替泵注解堵剂 + 泡排辅助提喷的工艺解除井筒堵塞时应注重药剂泵注时机及用量,既要防止剂量过多产生压井,腐蚀井筒等现象,又要考虑剂量过少,在积液等物质的影响下隔离药剂与脏物的充分反应,影响解堵效果。