在用锅炉烟气脱硫除尘和脱硝改造工程方案设计

2022-02-12毛红社

毛红社

(煤炭工业太原设计研究院集团有限公司,山西 太原 030001)

1 工程概况

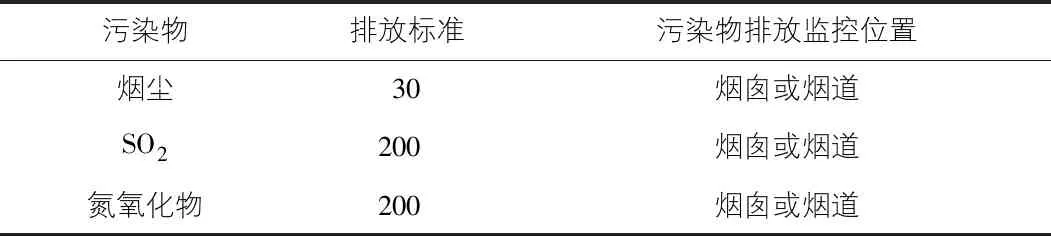

1)阳煤集团景福煤业煤矿现有一座锅炉房,内设3台6 t燃煤锅炉。根据山西省印发的《山西省大气污染防治2018年行动计划》要求大气污染物排放浓度应满足GB 13271—2014锅炉大气污染物排放标准[1]。大气污染物特别排放限值见表1。

表1 锅炉大气污染物特别排放浓度限值 mg/m3

目前,锅炉房内共设置3台锅炉,每台锅炉对应一套布袋除尘器+麻石塔烟气处理系统,表2是矿方提供的监测报告。

表2 锅炉烟气排放情况表

根据矿方提供的上述检测数据可知,二氧化硫、氮氧化物均严重超标,烟尘稍微超标,烟尘、二氧化硫和氮氧化物均不满足GB 13271—2014锅炉大气污染物排放标准中特别排放限值的要求,因此急需对现有锅炉烟气系统进行脱硫除尘改造[2]。

2)根据现场勘察,目前景福矿锅炉房主要存在的问题有以下几个:

a.根据检测数据,烟气中含氧量比较高,平均值达到20.23%,接近于空气含氧量;

b.麻石塔“走风漏气”现象严重;

c.循环泵流量较小,脱硫效果差;

d.二氧化硫、氮氧化物浓度超标严重。

3)解决对策:

a.将原麻石塔更换为碳钢防腐脱硫塔;

b.将原除尘器布袋更换覆膜的PPS+PTFE材质;

c.更换脱硫循环泵;

d.脱硝采用SNCE+炉外氧化脱硝工艺。

2 烟气处理方案选择

2.1 烟气除尘系统选择

布袋除尘器方案:

布袋除尘器具有除尘效率高、工作稳定、维修工作量小等优点,除尘效率能达到99%以上。

该锅炉房单个锅炉总烟气量Q=1.8万m3/h,考虑烟气量不稳定、温度变化等因素,计算过程烟气量加大。过滤风速V取0.7 m/min;过滤面积S=Q/V=477 m2。

原有的布袋除尘器:

布袋规格:φ133×4 200 mm。

布袋条数:N=S/πDL=271条。

结合锅炉烟气的特性,这次改造将原布袋更换为覆膜的PPS+PTFE材质,解决了烟气的强腐蚀的问题,并采用刮板机收集烟尘,统一送入除渣机中。

2.2 烟气脱硫工艺选择

2.2.1 脱硫工艺系统比选

目前已商业化运行的烟气脱硫(FGD)工艺,按脱硫剂和脱硫产物形态可分为干法、半干法和湿法等[3-4]。

干法烟气脱硫工艺主要优点为:工艺流程和设备简单、工程投资小、占地面积小、运行费用低。但存在如下主要问题:

1)干法烟气脱硫工艺,脱硫剂利用率低。

2)采用干法烟气脱硫工艺,烟气先进行脱硫,再进行电除尘,增加了烟气中烟尘浓度,增加了电除尘器的负荷。

3)脱硫效率较低,二氧化硫排放总量较大,影响污染物排放总量控制。

4)干法脱硫工艺先进行脱硫,再进行电除尘,脱硫产物和粉煤灰混合,难以处理,无法进行分离和综合利用,因此降低了烟气治理副产品的利用价值。

干法脱硫效率较低,要获得较高脱硫效率应该采用湿法烟气脱硫工艺。国外电站85%烟气脱硫工程以上采用湿法烟气脱硫工艺,其脱硫效率高,技术成熟,运行可靠。

2.2.2 湿法烟气脱硫工艺

为了降低二氧化硫排放浓度,本脱硫方案选择采用湿法烟气脱硫工艺。

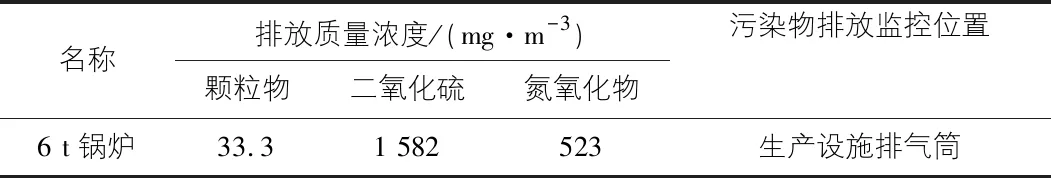

目前可供选择的湿法烟气脱硫工艺[5]如下:

1)碱吸收法工艺简单,脱硫效率高,烟气脱硫不产生二次污染,但用于进行脱硫,氢氧化钠价格太贵,不适合本脱硫工程采用。

2)氨法采用氨水作脱硫剂,其脱硫效率高,运行可靠,脱硫副产物硫铵为化肥,具有较高的经济效益,但工艺流程长,投资较大。

3)石灰石-石膏法适用于各种规模烟气脱硫工程,技术成熟,可靠,应用最广。其脱硫吸收剂资源丰富,价格便宜,对燃料变化适应性强,脱硫产物石膏可进行综合利用[6]。

氧化镁法、石灰法、双碱法、氨法脱硫工艺比较一览表详见表3。

表3 湿法脱硫工艺比较一览表

为减少工程投资,结合本厂周边的实际情况,各种方案优化比较,本工程设计方案采用原有的双碱法烟气脱硫工艺。

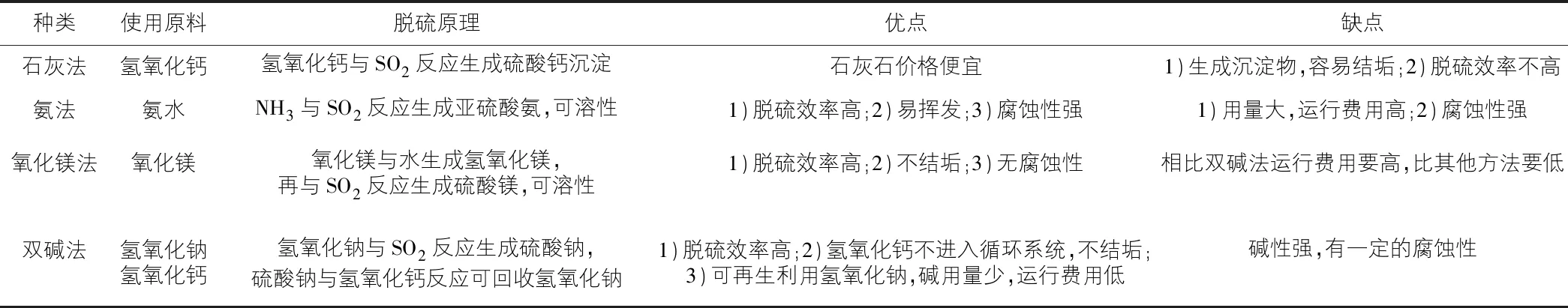

2.3 脱硫塔比选

湿法脱硫工艺的脱硫塔主要有喷淋吸收塔、填料塔、文丘里吸收塔、旋流板吸收塔、涡轮增压吸收塔等塔型。

常用脱硫塔性能参数表详见表4。

表4 常见脱硫塔性能参数表

经比较,本次设计推荐采用涡轮增压脱硫塔。

2.4 烟气脱硝工艺选择

小型锅炉烟气脱硝工艺分选择性非催化还原技术(SNCR)和湿法低温氧化法(NaClO溶液氧化吸收法)。

2.4.1 SNCR技术特点

一般来说,SNCR脱硝效率对小型机组可达50%。由于该法受锅炉结构尺寸影响很大,其工程造价低、布置简易、占地面积小,适合老厂改造。这种技术的不足之处就是NOx的脱除效率不高,氨逃逸比较高,单独使用SNCR技术受到了一些限制。

2.4.2 湿法脱硝(NaClO溶液氧化吸收法)技术特点

脱硝工艺介绍:烟气中NOx的主要组成是NO(占90%),NO难溶于水,而高价态的NO2,N2O5等可溶于水生成HNO2和HNO3,溶解能力大大提高。NaClO作为强氧化剂,原理在于可以将难溶于水的NO氧化成可溶于水生成HNO2和HNO3的NO2,N2O3,N2O5等高价态氮氧化物。

NaClO氧化吸收法的脱硝效率可达60%,对烟气中NO进行氧化,最终将NOx转化为可溶于水的硝酸盐。

NaClO氧化吸收法脱硝脱硫技术原理为:

通过考察各种工艺运行参数对脱除效率的影响,确定了NaClO溶液的最佳工艺条件:NaClO溶液物质的量浓度4 mmol/L,吸收液初始pH取5.5,液气比取4 L/m3。

2.4.3 脱硝方案选择

通过综合对比,为保证脱硝效果,脱硝方案选择采用两级脱硝工艺,第一级为SNCR脱硝,第二级采用NaClO氧化吸收法脱硝脱硫,是达到排放效果的最佳组合方案。根据经验数据,SNCR脱硝工艺氮氧化物质量浓度可从523 mg/m3降到300 mg/m3,低温氧化法可从300 mg/m3降到200 mg/m3。能够达到目前的排放标准要求,二次污染小,适合中小型锅炉,脱硝设备及后期运行费用相对低廉,运行可靠,便于维护等优点,所以该工程脱硝工艺选择SNCR脱硝+NaClO溶液氧化吸收法两级脱硝。

3 烟气处理方案设计

本次烟气处理方案设计为:脱硫除尘采用布袋除尘器+湿式涡轮增压脱硫塔+两级SNCR脱硝+NaClO溶液氧化吸收法脱硝,双碱法脱硫工艺,除尘效率99%,脱硫效率85%,脱硝效率65%以上。

拆除原有麻石塔,更换为碳钢一体脱硫塔;更换原布袋除尘器的布袋,更换后材质为PPS+PTFE,新建一套两级SNCR脱硝+NaClO溶液氧化吸收法脱硝设施,同时更换4台脱硫循环泵(3用1备),并改造加药系统和除灰系统。

3.1 工艺设计

本次设计采用布袋除尘器+湿式涡轮增压脱硫塔+两级SNCR脱硝+NaClO溶液氧化吸收法脱硝,锅炉设置3台布袋除尘器,按照一炉一塔布置;脱硫塔设置3台,一炉一塔布置;设置1套SNCR和1套NaClO溶液氧化吸收法脱硝设备;更换原有引风机。根据该项目特点,锅炉烟气先和尿素溶液反应后进入布袋除尘器除尘,然后再与NaClO溶液反应,最后进入脱硫塔,经引风机最终使烟气达标排放[7]。

由于场地有限,将引风机设置在脱硫塔后,同时由于NaClO溶液具有腐蚀性,将布袋除尘器出口至脱硫塔烟道更换为316 L不锈钢或者碳钢防腐烟道[8]。

3.2 除尘系统设计

经现场勘查,利用原有3台布袋除尘器,全部放置于室内,更换原布袋除尘器的布袋,更换后材质为PPS+PTFE,压缩空气系统利用原有设备,3台除尘器设置一个刮板机,统一输送至除渣池内。

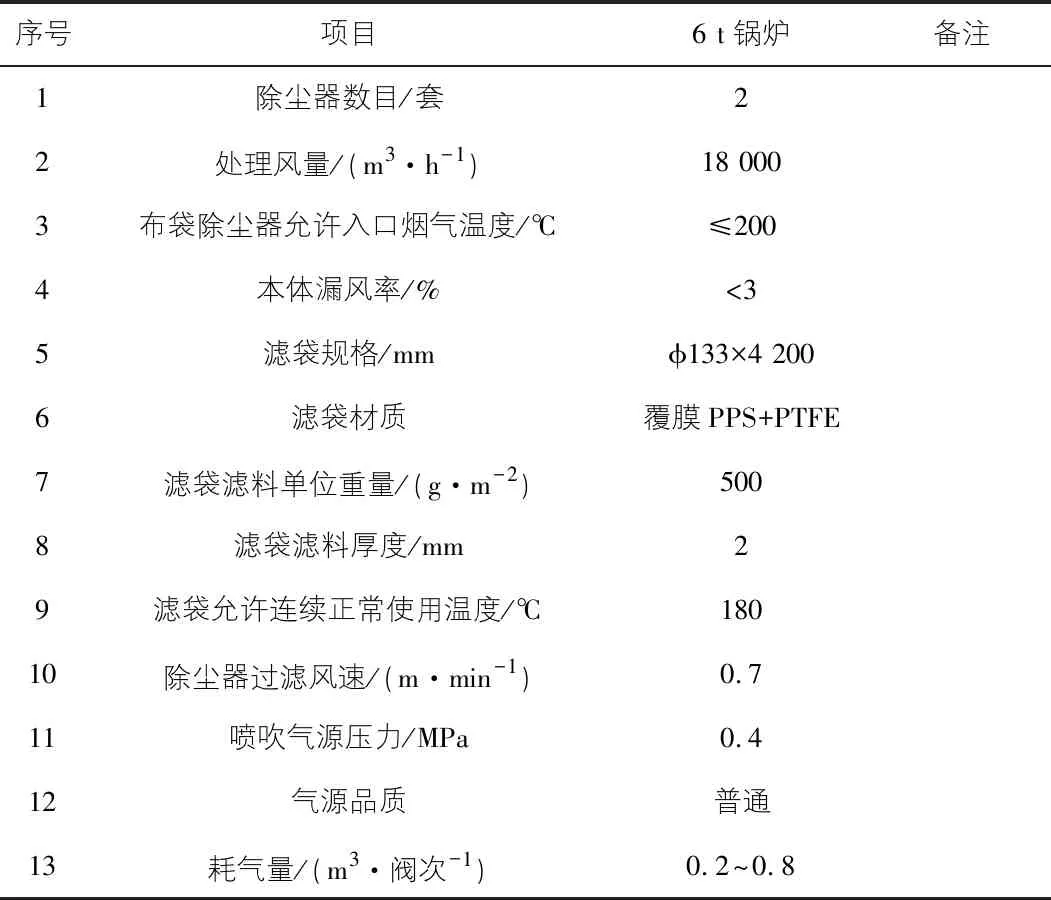

布袋详细参数见表5。

表5 布袋除尘器技术参数

3.3 脱硫系统设计

3.3.1 吸收塔系统

1)吸收塔。

设置3台涡轮增压脱硫塔,采用碳钢玻璃鳞片防腐或者花岗岩,脱硫塔设置于原麻石塔基础上。脱硫塔参数如下所示:

液气比:4 L/m3;

脱硫塔出口烟气温度为:50 ℃~55 ℃;

3台6 t锅炉脱硫塔内径:1.6 m;

3台6 t锅炉高度:18 m;

除雾器:折流式除雾器,2层,材质PP;

喷淋层:4层;

除雾器冲洗频率:1次/h,1 min/次;

喷淋层喷头覆盖率:200%~300%;

烟气流速:<3 m/s;

脱硫系统阻力:<1 200 Pa;

脱硫塔脱硫效率大于85%。

2)循环泵。

循环泵按单元制设置,1台直径1.6 m脱硫塔共用一套循环系统,循环泵流量为80 m3/h,扬程为35 m。循环泵为离心叶轮泵(高分子材料),由耐磨耐腐蚀材料制成,适于输送介质的特性,并且至少适于高达40 g/L的氯离子浓度。吸收塔共配置4台循环泵。

3)除雾器冲洗系统。

3台脱硫塔上的除雾器需要定时冲洗,除雾器冲洗频率为1次/h,1 min/次;本次设计采用2台冲洗水泵,水泵参数:

流量为80 m3/h;扬程30 m;功率为11 kW;共2台,1用1备。

冲洗水箱:利用原有。

3.3.2 烟风系统

本项目原有引风机风压不够,本次设计采用布袋除尘器+脱硫塔+脱硝工艺,因此需要更换原引风机。

根据厂家提供的数据,布袋除尘器系统阻力约为1 200 Pa~1 500 Pa,脱硫塔阻力约为1 500 Pa。

6 t锅炉房引风机参数为:

风量20 000 m3/h,风压6 500 Pa,功率75 kW,电压380 V[9-10]。

3.3.3 其他

1)加药系统。利用原有进行改造,增加pH控制系统。2)污泥脱水系统。利用原有压滤系统。3)吸收液循环系统。利用原有的脱硫循环池。

3.4 脱硝工艺设计

3.4.1 SNCR脱硝系统

1)尿素溶液制备系统。

运送至现场的袋装颗粒尿素储存在尿素储存间,经过人工破袋后,倒入电动螺旋输送机中,送入尿素溶解罐内,并与尿素溶解罐中的按比例补充的新鲜除盐水充分溶解,配制成质量浓度为10%的尿素溶液。颗粒尿素存储间规模为满足5 d的需要。

2)溶液储罐。

在溶解罐中,用软化水制成10%~20%的尿素溶液。为了加快尿素的溶解,可用蒸汽加热溶解混合液至40 ℃~80 ℃或直接加入70 ℃的工艺水。罐体材料采用S304不锈钢材质,设有人孔、颗粒尿素进口、蒸汽进口、溶解水进口、尿素溶液出口、呼吸管、溢流管、排污管、搅拌器、液位、温度测量等设施,罐体做岩棉保温。

3)泵站模块。

泵站模块是SNCR脱硝设备的核心主要设备,它主要功能是精确计量尿素溶液的流量并为管路系统提供足够的压力。

4)脱硝分配模块。

分配模块主要是为脱硝喷枪提供尿素溶液和压缩空气,调整和保持均匀的流量和压力。每组分配模块分为尿素溶液和压缩空气两部分,并分别设置总开关(一级调整压力和流量),尿素溶液分配组还包括针形调节阀和不锈钢压力表;压缩空气分配组设置了压缩空气调节阀(自带压力表),尿素溶液的压力通常调节到300 kPa~400 kPa,压缩空气的压力通常调节到400 kPa。每炉的每组分配模块要保持相同的压力。如果出现压力异常要检查针型阀或喷枪是否堵塞。

5)脱硝喷枪。

脱硝喷枪为SNCR脱硝的核心部件。

喷枪为双流体喷枪,压缩空气进口在枪尾枪屁股,尿素溶液进口在垂直枪杆的方向。平时务必保证尿素溶液的进口垂直向上(这样才能保证喷嘴喷出的扇形雾是水平方向),喷枪的喷嘴材质为310S,耐高温耐摩擦,喷嘴通常距离炉墙2 cm~5 cm,安装时切记不能缩在炉墙里或者结焦里,也不能伸入炉膛太长,喷枪要每周至少一次取出检查雾化情况,观察是否有结焦、损坏、堵塞等现象影响雾化的效果,并及时处理。

3.4.2 烟道低温催化氧化脱硝系统

炉外脱硝要求进脱硫塔前有4 m~6 m的烟道为碳钢内衬防腐或者不锈钢316L制作,使用最新工艺的“微型脱硝一体机模块”,将催化氧化液加压输送模块、计量模块、PLC电控模块优化集成在一个模块。

设置2只喷枪安装在碳钢内衬防腐玻璃鳞片的烟道上(直径0.7 m)。烟道旁设置一个催化氧化脱硝液体储罐(玻璃钢材质10 m3)。

4 结语

景福煤业煤矿锅炉房现有的3台6 t燃煤锅炉经过烟气脱硫除尘和脱硝改造后可满足GB 13271—2014锅炉大气污染物排放标准的大气污染物特别排放限值。