包西铁路隧道内弹条断裂原因分析

2022-02-12李承亮崔树坤方杭玮裴建刚杨晓光邵缇马红伦

李承亮 崔树坤 方杭玮 裴建刚 杨晓光 邵缇 马红伦

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.中国铁路西安局集团公司延安工务段,陕西 延安 716000;3.中原利达铁路轨道技术发展有限公司,郑州 450100

包西铁路于2010年12月底开通运营,运营车辆包括动车、普速列车和货车三种。其中动车最高运行速度160 km/h,日通行量为3对;普速列车最高运行速度120 km/h,日通行量为36对;货车最高运行速度100 km/h,日通行量为52对。上行线年通过总质量约29 Mt,下行线年通过总质量约56 Mt。包西铁路隧道内采用CRTSⅠ型板式轨道,配套采用WJ⁃7A型扣件。2017年7月,西安局工务处反映包西铁路部分隧道内弹条锈蚀严重,大部分弹条已断裂。

本文以桐木石隧道、九燕山隧道内伤损弹条为研究对象,利用现场调研、室内试验并选取现场试验段进行试铺,初步分析弹条断裂的原因。

1 现场调研

1)断裂弹条多为线路铺设初期上线,由建设施工方铺设,在线运营6年半左右。从弹条断裂处绝缘块压痕深度(图1)可知,初始安装扭矩普遍较大。

图1 弹条断裂处绝缘块扣压边压痕

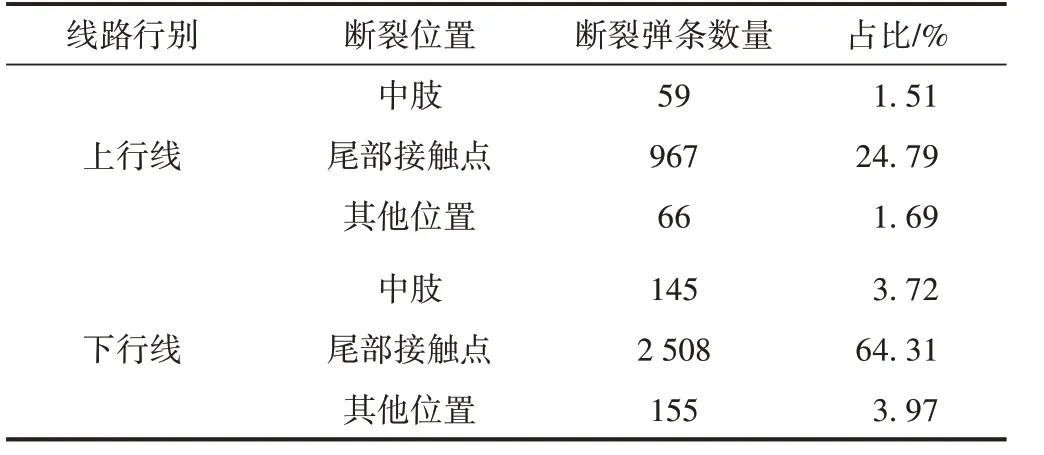

2)断裂弹条多发生在下行线路。甘泉车间统计了2016年1月—2017年8月九燕山隧道断裂弹条情况,见表1。可知,下行线路断裂弹条占比约为70%。

表1 甘泉车间九燕山隧道断裂弹条统计

3)弹条断裂位置集中于侧肢尾部(图2),中肢断裂占比较低[1]。

图2 弹条侧肢尾部断裂

2 室内试验

对隧道断裂弹条与非断裂弹条开展了室内试验,包括:①检测硬度、脱碳层深度和金相组织;②用金相显微镜观测表面裂纹。

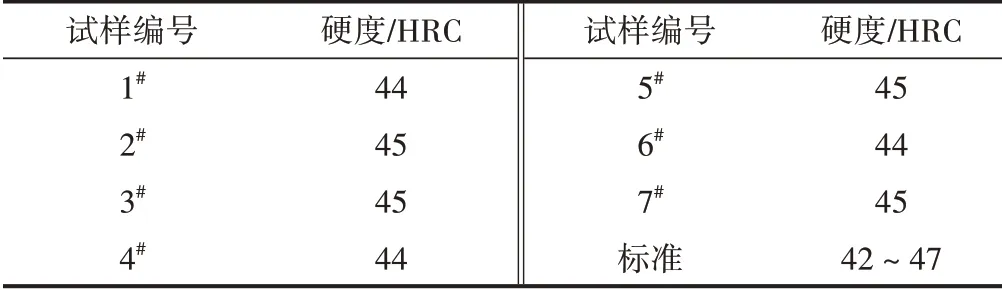

2.1 硬度检测

根据TB/T 3395.4—2015《高速铁路扣件 第4部分:WJ⁃7型扣件》进行弹条硬度检测。随机选取7个断裂弹条作为试样,分别编号1#—7#。取样部位为断裂弹条中肢中段,截取长度约13~21 mm。在试件断面圆心至1/2半径范围内试验4个点,读数精度不低于0.5 HRC,取后3个点的平均值。弹条硬度检测结果见表2。可知,弹条的硬度均在标准要求范围内。

表2 断裂弹条试样硬度检测结果

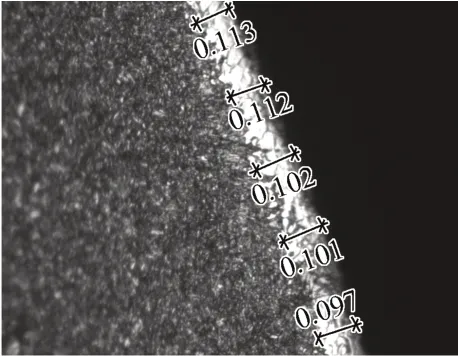

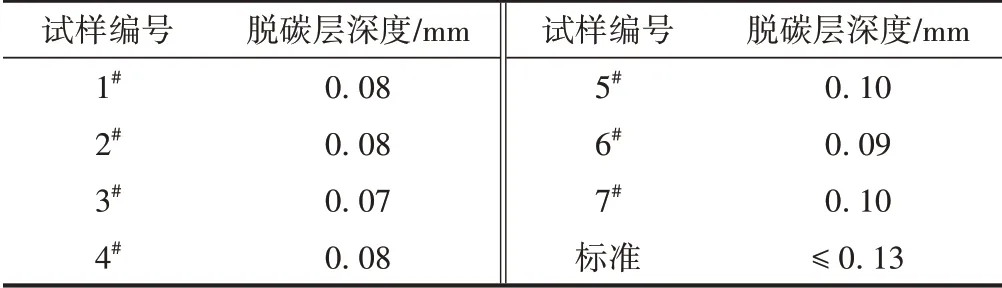

2.2 脱碳层深度检测

根据TB/T 3395.4—2015进行弹条的脱碳层深度检测。对2.1节试样的取样部位进行脱碳层深度检测,每个试样分别检测5个部位,取最大值作为该试样的检测结果。以3#试样为例,弹条脱碳层深度如图3所示。检测结果见表3。可知,弹条的脱碳层深度均在标准要求范围内。

图3 3#断裂弹条脱碳层深度(单位:mm)

表3 断裂弹条试样脱碳层深度检测结果

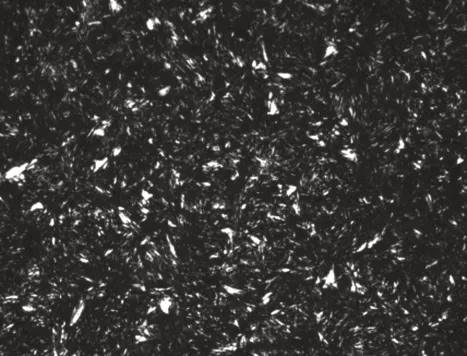

2.3 金相组织检测

根据TB/T 3395.4—2015进行断裂弹条金相组织检测。采用2.1节试样作为弹条金相组织检测试样。TB/T 2478—1993《弹条金相组织评级图》规定,金相组织应为均匀的回火屈氏体和回火索氏体,允许有少量的铁素体,心部允许有微量的贝氏体。检测结果表明,所有试样的金相组织为均匀的回火屈式体和回火索氏体,符合标准要求。以7#试样为例,断裂弹条金相组织如图4所示。

图4 7#断裂弹条金相组织

2.4 裂纹检测

选取2.1中的7件断裂弹条和3件现场拆回未断裂弹条进行裂纹检测。对断裂弹条在断口位置分别沿弹条直径和垂直于弹条直径方向制取裂纹检测试样,对未断裂弹条在尾部圆弧处制取试样(图5)。使用金相预磨机、金相抛光机对试样进行抛光,然后用金相显微镜观测裂纹。经金相显微镜观测,所有样品均未发现裂纹。

更有信佛的信徒说,李驷峋假信佛,真行凶,假借信佛之名,搜罗天下名贵香炉,遍寻世上贵重香料,弄得天怒人怨。菩萨脾气再好,也会生气,有道是,我佛慈悲,亦作狮子吼。菩萨一生气,就把他的魂收走了。李驷峋临死前那股异香,其实是菩萨留下的标记。常人哪来的异香?更不用说是大恶人了。

图5 未断裂弹条试样制取示意

综上,断裂弹条硬度、总脱碳层深度和金相组织均在标准要求范围内,不存在产品质量问题。

3 线路试铺情况

2017年,选取九燕山隧道建立长期跟踪试验段,在里程K591处铺设了浸油、静电喷粉[2]、渗锌镍[3]、冷镀锌、蓝波克、达克罗、石墨烯等多种防锈弹条,安装状态包含正常扭矩(120 N·m)、过大扭矩(300 N·m)以及特殊处理减小弹条尾部接触应力方式。

截至2021年3月,对试验段持续进行跟踪观测,发现各类防锈工艺现场防锈效果略有不同。试验段开通前期,由于普速列车厕所直排的存在,各类防锈弹条表面涂层封闭层很快被腐蚀,直观表现为类似锈蚀污浊。2018年下半年后取消了列车厕所直排,各类防锈弹条未见加速锈蚀现象。试验段内断裂弹条与锈蚀无直接关系。

试验段共铺设895件弹条,断裂52件,占5.8%。其中,既有扣件组装铺设815件,断裂52件,占6.4%;特殊处理减小尾部接触应力处80件弹条无一断裂。

根据试验段锈蚀-断裂统计,浸油弹条锈蚀最严重,静电喷粉次之。浸油弹条断裂占比最高(34/52),静电喷粉次之(18/52)。其他防锈工艺暂未见锈蚀和断裂现象。根据试验段安装扭矩-断裂形式统计,弹条中肢断裂均发生在过大扭矩安装区段。

4 断裂原因分析

4.1 弹条尾部接触应力过大

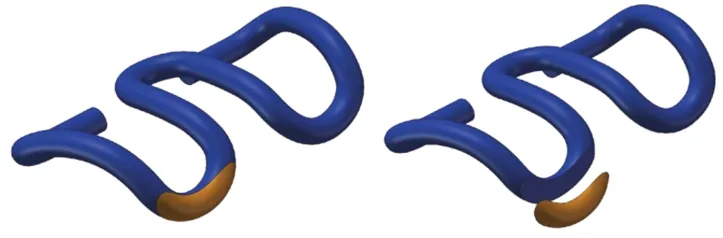

弹条发生断裂的位置集中在尾部,断口有明显的光滑疲劳扩展区和粗糙颗粒状的疲劳断裂区[4](图6)。可以看出,疲劳扩展区的发展方向与弹条截面垂直,与弹条最大主应力方向呈45°;断裂区的发展方向与弹条截面呈45°,与弹条最大主应力方向垂直。

图6 弹条疲劳断裂分析

在标准安装状态下,弹条尾端与铁垫板支承位置存在一定程度的触碰。由于铁垫板材料QT⁃450的刚度较高,导致弹条与铁垫板接触时有相当大的接触刚度[5],造成接触部位附近的弹条应力较大,提高了发生疲劳伤损的可能性。在列车通过的交变应力作用下,接触部位的应力诱导弹条产生疲劳源区微观裂纹,再经集结沟通形成宏观裂纹,即弹条疲劳断裂的裂纹扩展区,且裂纹发展方向与最大主应力方向呈45°。疲劳裂纹扩展积累,剩余截面强度逐步降低,到达弹条荷载极限时突然断裂,形成疲劳断裂区,此时断裂方向与最大主应力方向垂直。

分析结果与现场断裂形式完全吻合,表明弹条断裂的主要原因是尾部接触应力过大[6-7]。

4.2 弹条锈蚀

锈蚀导致弹条光滑的表面逐渐变得粗糙,根据金属疲劳伤损原理[8]可知,表面光洁度对金属疲劳的发生和发展具有较大的影响。特别是在弹条自身存在应力集中情况下,如遇到金属表面锈蚀造成金属表面高低不平,这些不平滑处相当于应力集中增强,加剧了弹条裂纹的扩展。这也是浸油和静电喷涂防腐方式的弹条更早出现断裂现象的原因。

4.3 安装扭矩过大

弹条安装扭矩过大时,弹条中肢前端与绝缘块接触,中肢成简支梁状态。当扭矩逐渐增大时,中肢的最大应力也随之增大,当应力超过弹簧钢的容许应力[9]时,弹条中肢易产生断裂情况。

根据TB/T 3395.4—2015在室内进行模拟试验。采用扭矩350 N•m的安装状态进行扣件组装疲劳试验,试验6万次时弹条中肢部位发生伤损,伤损发生在T形螺栓与弹条的接触位置,如图7所示。断裂情况和现场300 N·m安装状态弹条中肢断裂情况相一致。

图7 室内大扭矩模拟安装疲劳断裂形式

5 结论及建议

1)断裂弹条不存在产品质量问题。

2)弹条尾部接触应力过大是弹条断裂的主要原因。

3)在长期服役状态下,铁垫板支承位长年受荷载冲击,加之安装时扭矩大造成的凹痕加大了弹条尾部接触风险,极易形成接触应力过大,进而造成疲劳断裂。

4)运营环境不良造成弹条锈蚀,产生锈坑,造成弹条在锈坑处应力集中而损坏。不规则锈蚀加剧了微观裂纹源的扩展,降低了弹条使用寿命。

5)建议在后期养护维修过程中,选用防锈效果较好的防锈工艺,同时严格规范施工操作,弹条安装时以中肢距绝缘块离缝0~1 mm为准[10]。