中国强夯40年之技术创新

2022-02-12董炳寅水伟厚秦劭杰

董炳寅,水伟厚,秦劭杰

(大地巨人(北京)工程科技有限公司,北京 100176)

0 引 言

强夯法由法国工程师L. Menard于1970年创立,最初用于法国南部Cannes附近Napoule海滨由废石土围海形成的场地[1-2]。我国自1975年开始介绍并引进强夯技术,1978年开始用于填土地基[3],之后在天津新港开展强夯加固软土地基试验,夯后地基承载力明显提高[4]。由于我国可液化砂土区、湿陷性黄土区和软黏土区分布广泛,近年来又广泛开展了削山造地、削峰填谷、围海造地等工作,为强夯技术在我国的发展提供了良好的客观条件[5]。同时,工程建设中的山区高填方地基、开山块石回填地基、炸山填海、吹砂填海等工程也越来越多,需要加固处理的填土厚度也越来越大,为高效处理这些具有复杂地质条件的场地,在传统强夯工艺的基础上,强夯技术开始走向高能级和多元化。所谓多元化即对复杂场地进行地基加固时,单一处理方法很难达到设计要求或由于经济等条件受限,针对不同的地基土,综合其他加固机理和强夯机理各自的优势共同加固地基的一种复合处理形式。各种方法均有其适用范围和优缺点,强夯法通过与多种地基处理方法联合进行复杂场地的处理,具有明显的经济效益和可靠的技术质量效果。而且,强夯技术的广泛应用有利于节约能源和环境保护,是一种绿色的地基处理技术,其进一步应用必然使强夯这一经济高效的地基处理技术为我国工程建设事业做出更大的贡献。基于此,本文从强夯理论、高能级强夯技术、复合强夯加固技术三方面梳理了我国强夯工程实践和研究现状,在此基础上对强夯技术的发展进行了展望。

1 强夯理论的发展

1.1 强夯加固的动力固结理论

采用强夯法加固多孔隙、粗颗粒的非饱和无黏性土时,夯锤产生的冲击荷载使土体中的孔隙比减小,土体密实度增大,从而提高土体的强度[6]。强夯造成饱和无黏性土强度提高的过程可分为夯击能量转化、土体液化、排水固结密实和次固结压密4个阶段[7],饱和无黏性土中往往含有一定量的微气泡,当土体受到冲击荷载后,气体受到压缩作用,导致孔隙水压力增大,土体部分结合水变成自由水,土体发生液化,土骨架同时产生明显的弹塑性变形甚至土结构破坏。单次夯击完成后,气体膨胀,孔隙水压力沿夯坑周围裂隙及毛细管排出,土体发生固结沉降,有效应力逐渐增加,地基土强度逐渐提高。随着夯击次数的增加,土中气体和孔隙水继续大量逸出,土体塑性变形增加,形成较稳固的骨架结构[8-9]。

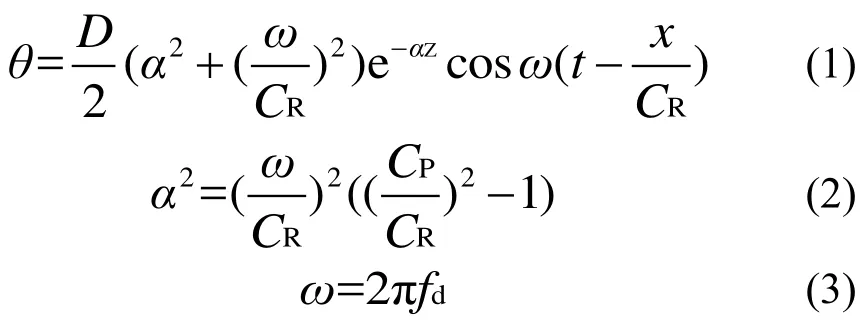

左名麒[10]、冯永烜等[11]、孔令伟等[12]、郭伟林等[13]通过波动理论对强夯加固机理进行了分析,夯锤与土体接触的瞬间产生巨大的冲击力,产生强烈的振动,振动在土体内向四周传播形成应力波,根据波的作用、性质和特点的不同,可分为体波和面波两种。体波又分纵波和横波,纵波是由振源向外传递的压缩波,质点的振动方向与波的前进方向一致,纵波使土体产生压缩,加密土体。横波使土体产生畸变,出现裂缝,有利于孔隙水、气的逸出。面波只限于地基表面传播,包括瑞利波和乐甫波,一些学者从波动法的角度认为面波对地基土起不到加密作用,反而使地基表面松动,为无用波或有害波,而孔令伟等[12]、牛志荣等[14]分别利用成层土中瑞利波特征方程对强夯后瑞利波的影响深度进行计算,结果表明瑞利波为强夯法的有效加固波型,其影响深度约为1个波长,对夯坑土体起到加密作用,并推导得到了土体体积压缩应变θ随深度变化的表达式(式1和式2)。

式中:D为夯锤直径;ω为强夯加荷的圆频率;CR为瑞利波波速;CP为纵波波速;fd为强夯时产生R波的主频;z为有效加固深度;t为传播时间;x为传播距离。

1.2 强夯加固机理的微观解释

土体宏观现象的反映,都是它微观变化的结果[15]。通过对强夯前、后土体的微观结构进行研究,可以从微观角度解释强夯加固机理。对强夯前、后土体进行扫描电镜测试发现,夯后土中矿物颗粒趋于定向排列,土中孔隙明显变小,夯坑底土体板状长石边缘破碎,大粒径碎屑颗粒发生细化[16]。贾敏才等[17]采用图像跟踪拍摄和数字处理技术,对夯击作用下砂性土密实的微观机制进行试验研究,发现在夯击荷载作用下砂颗粒排列有序性不断增强,经历从无序性排列到定向排列、颗粒之间孔隙减小和接触数不断增加的过程,而砂颗粒的定向排列和接触颗粒数的增加表现为土体孔隙比减小、密实度增加、压缩性降低、地基承载力提高。甘德福等[15]对夯前与夯后土的微观结构进行对比分析,发现夯后土颗粒挤碎变小,颗粒互相挤密并呈一定方向性排列,土体结构强度提高。

1.3 强夯加固软土地基的探讨

软土地基具有高压缩性、低强度和弱透水性等特点,夯锤冲击产生的应力波动对地基土体产生压缩和剪切运动,土颗粒发生错动并形成一定数量的微裂缝,随夯击能和夯击次数不断增加,孔隙水压力不断升高,孔隙水压力沿微裂缝向地面排出,但对软土地基,特别是淤泥质土,土体渗透性弱,孔隙水压力难以在短暂的夯击过程中充分消散,造成孔隙水停留在软土中,抵抗夯击能,阻止土粒靠拢,再次夯击时会出现“橡皮土”现象。因此,强夯加固软土地基的关键在于解决好孔隙水压力的消散问题。孔隙水压力消散的难易程度与土体中的孔压梯度和排水通道有关,强夯能量增加,造成土体中形成较高的孔隙水压力梯度和数量众多的微裂缝,这对孔隙水压力的消散是有益的,但过大的夯击能会使土体结构严重破坏,破坏微裂缝排水通道,造成孔隙水压力难以消散,同样会出现“橡皮土”现象,因此,选择合理的夯击能是影响强夯加固软土地基效果的首要因素。此外,控制前后两遍夯击的间隔时间,使夯击造成的孔隙水压力充分消散,也可以避免“橡皮土”的出现。

郑颖人等[9]针对软黏土地基的特点,提出“由小到大,逐级加能,少击多遍,逐级加固”的强夯工艺。徐惠亮[18]在上海软土地基上进行强夯试验,夯击能100 t·m,夯后静力触探测试结果表明强夯有效加固深度约为7 m,证明了强夯加固软土地基的可行性。夯前在软土地基中设置排水通道,有利于孔隙水压力的顺利排出,从而达到强夯加固软土地基的效果。邹仁华[19]在软土中设立水平和竖向排水体系,夯后土体的强度有较大幅度的提高。曾庆军等[20]、鲁秀云[21]、王月香等[22]、张凤文等[23]分别在软土地基上采用砂井和塑料排水板充当竖向排水体,强夯取得较好的加固效果。夯前采用堆载预压[24]、井点降水[25-26]、电渗井点预压[27]、真空降水[28-32]、真空电渗法[33-34]等方法疏干饱和软土地基中的孔隙水,使其完成初步固结,再进行强夯,能高效处理软土地基。因此,若在夯前和夯击过程中解决好软土地基中孔隙水压力的消散问题,则强夯加固软土地基具有一定的可行性。

1.4 强夯置换理论

强夯置换法是采用在夯坑内回填块石、碎石等粗颗粒材料,用夯锤连续夯击形成强夯置换墩。一般用于淤泥、淤泥质黏土等软弱土层和黏性饱和粉土、粉砂地基。该处理工艺如果置换墩密实度不够或没有着底,将会增加建筑物的不均匀沉降[35]。因此,采用强夯置换法前,必须通过现场试验确定其适用性和处理效果。与强夯法相比,强夯置换用于软土,能形成大直径、高密实度的碎石墩,对减小工后变形有利,目前工程使用越来越广泛,国内最高的强夯置换能级已经达到18 000 kN·m。

强夯和强夯置换的区别主要在于:(1)有无填料;(2)填料与原地基土有无变化;(3)静接地压力大小;(4)是否形成墩体(比夯间土明显密实)。强夯置换要求有填料而且填料好,夯锤静接地压力≥80 kPa,形成密实的置换墩体,上述4个条件同时满足才能成为强夯置换。

如填土地基,强夯施工过程中因夯坑太深时(影响施工效率和加固效果),或提锤困难时(夯坑坍塌或有软土夹层吸锤),可以或应该填料,这是强夯,即强夯也可以填料,不是填料一次就是强夯置换了。对于采用柱锤强夯来说,满足接地静压力是容易的,因为柱锤直径大多为1.1~1.8 m,对于平锤,只有在锤重超过一定重量时可以满足锤底接地静压力的要求,且同时满足其他3个条件后的平锤施工才是强夯置换。

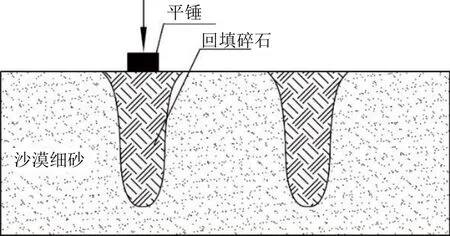

例如内蒙古某煤制天然气项目,场地主要为沙漠细砂地基,场地分别采用8 000 kN·m和3 000 kN·m能级平锤施工,其中8 000 kN·m能级施工过程中,夯坑回填碎石。两个能级采用的均是直径为 2.5 m的平锤,3 000 kN·m能级(夯锤20 t)每遍施工后进行原场地砂土推平再施工,而8 000 kN·m(夯锤40 t)能级施工过程中回填了大量碎石料(图1)。本案例 3 000 kN·m能级施工虽有填料但不满足其他3个条件,仅仅算是强夯。8 000 kN·m能级同时满足了强夯置换的4个条件,应该属于强夯置换。现场检测表明夯点周边砂土地基相对密度大幅增加,夯点处形成了密实的碎石墩体。建构(筑)物基础荷载作用点、变形敏感点、结构转折部位等可以布置在夯点上,提高建构(筑)物的抗变形能力。

图1 内蒙古某项目强夯置换示意图Fig. 1 Schematic diagram of dynamic compaction replacement of a project in Inner Mongolia

强夯和强夯置换是一个大工艺条件下针对不同地质条件不同设计要求的两个产品,强夯置换更加侧重于形成置换墩的一个工艺。在很多实际工程中不能简单地理解为强夯置换就是强夯用于加固饱和软黏土地基的方法。工程中避免用一个“大扁锤”(静接地压力<80 kPa)来施工强夯置换,这是很难形成“给力”的强夯置换墩,而应通过适当缩小锤底面积增加静压力来加强强夯置换的效果。

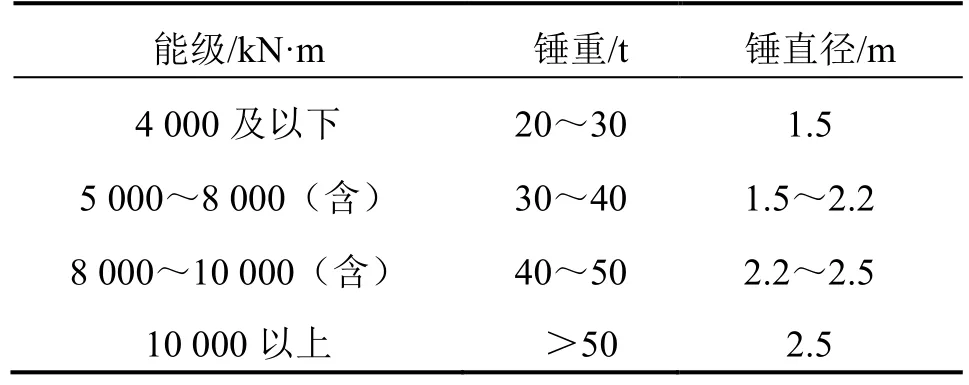

近年随着强夯置换能级的不断增加和工程实践的不断拓展,发现当强夯置换的能级超过8 000~10 000 kN·m时,夯锤直径在2.2~2.5 m左右的夯锤施工的效果优于更小直径的夯锤。究其原因,能级8 000~18 000 kN·m以后,因为强夯机提升高度的限制,锤重达到了40~80 t,即便是2.2~2.5 m直径的夯锤静接地压力也达到了100~210 kPa,已经很高,再加上提升高度的冲击应力,冲击的夯坑深度大部分已经超过5 m。如果采用了更“细”的夯锤,锤直径1.2~1.5 m,夯锤静接地压力也达到了230~700 kPa,冲击应力是更大了,但是每次有点像“针”一样在“扎”地基,不能产生有效地“深层击密”和“侧向挤密”,而“深层击密”和“侧向挤密”才是强夯置换的实质目的。通过多个工程实例分析总结,强夯置换能级对应夯锤直径如表1所示。

表1 强夯置换能级对应夯锤直径Table 1 Rammer diameter corresponding to dynamic compaction replacement energy level

1.5 对国内各规范强夯章节的评述

当前应用强夯法处理地基的工程范围极广,已付诸实践的有工业与民用建筑、重型构筑物、机场、堤坝、公路和铁路路基、贮仓、飞机场跑道及码头、核电站、油库、油罐、人工岛等。各行业、地方规范标准对于强夯地基处理的要求不尽相同各有侧重点。本文就国内现行的关于强夯章节特点的几个重要规范标准进行评述。

(1)《建筑地基处理技术规范》(GJG 79—2012):强夯置换地基的变形计算突破原有规范(02版)复合地基的计算方法,将强夯置换地基变形计算分为两个部分,即“墩变形+应力扩散法”。

(2)《复合地基技术规范》(GBT 50783—2012):强夯置换的理论和技术更加明晰,将强夯置换墩长突破到11 m,最高能级达到18 000 kN·m。强夯置换的4个缺一不可条件:①有无填料;②填料与原地基土有无变化;③静接地压力大小;④是否形成墩体(比夯间土明显密实)。

(3)《钢制储罐地基处理技术规范》(GBT 50756—2012)将强夯施工能级首次提高到18 000 kN·m,这也是国内规范规定的最高能级。

(4)《上海市地基处理技术规范》(DG/TJ 08—40—2010)国内规范中首次提出降水强夯法:对需处理不适宜强夯法直接压密的软土先进行降水,并施加多遍合适能量(少击多遍,先低后高)的强夯击密,达到降低土体含水量,提高土体密实度和承载力,减少地基的工后沉降与异沉降量。

(5)《高填方地基技术规范》(GB 51254—2017)对分层强夯做出明确要求,并对工作面搭接的强夯做出要求。

(6)《吹填土地基处理技术规范》(GB/T 51064—2015)明确强夯法包括强夯置换法和降水强夯法,适用于处理粗颗粒吹填土、砂混淤泥、砂(碎石)混黏性土及表层覆盖一定厚度碎石土、砂土、素填土、杂填土或粉性土的吹填土地基。

(7)《建筑地基检测技术规范》(JGJ 340—2015):强夯地基的检测,要全面、辩证、综合判断、要运用多种方法(包括各种室内、现场试验)综合判定。

2 高能级强夯技术的发展

2.1 高能级强夯加固机理

高能级强夯在现有强夯地基处理技术的基础上,通过提高单击夯击能,依据动力学原理和应力扩散原理,分别以高(10 000~18 000 kN·m)、中(4 000~8 000 kN·m)、低(1 000~3 000 kN·m)不同能级分遍组合和夯点间距的合理布置,分别对建筑地基深层、浅层和表层予以加固处理,从而提高地基的强度、降低压缩性、改善抗液化能力、消除湿陷性、提高土的均匀程度、减少差异沉降等[36-37]。

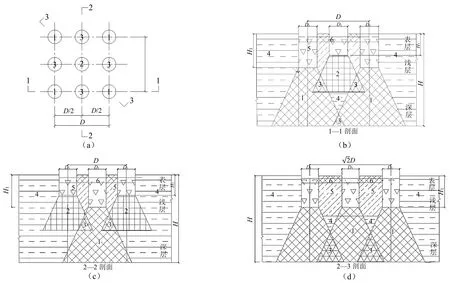

以18 000 kN·m能级强夯为例,加固原理见图2所示。由图2可以看出,第1、2遍点为主夯点,强夯能级为18 000 kN·m,第3遍强夯为插点夯,强夯能级为8 000 kN·m,主夯点有效加固深度大,夯点间距也较大,有利于强夯能量往地层深部传递[38-39]。辅夯点强夯能级较主夯点小,主要加固主夯点间的土层,确保土层沿深度方向形成一定范围的加固体,在夯坑整平过程中,对主夯点较深的夯坑,进行原点加固夯,确保整平后主夯点浅部的加固效果,最后对场地进行满夯,夯印彼此搭接,以保证加固后的土层在水平方向均匀性。

图2 高能级强夯加固原理示意图Fig. 2 Schematic diagram of high energy dynamic compaction reinforcement principle

2.2 高能级强夯技术的应用

现行《建筑地基处理技术规范》(JGJ 79—2012)[40]中的最高能级为12 000 kN·m,《湿陷性黄土地区建筑规范》(GB 50025—2018)[41]中为 8 000 kN·m,《钢制储罐地基处理技术规范》(GB/T 50756—2012)[42]中的最高能级为18 000 kN·m,《复合地基技术规范》(GB/T 50783—2012)[43]中强夯置换的最高能级为18 000 kN·m。而实际工程中,碎石土回填地基上的最高能级已经达到25 000 kN·m;湿陷性黄土地基上的最高能级也已经达到20 000 kN·m。由于我国“地少人多”的矛盾日渐突出,在解决用地矛盾时已采用大规模的“填谷造地”、“围海造地”等方法。围海、填谷造地堆积起来的深厚填土场地非常疏松,而且还常夹杂有淤泥杂质,需要加固处理的深度很大。场地一次性回填形成,填土厚度超过10 m以上,为使其地基强度、变形及均匀性等满足建设的要求而选用了高能级强夯法进行处理。这种地基的处理以降低地基土的压缩性、达到减少工后沉降为主要目的,采用其他方法很难处理,而且效果差、成本高、工期长,如堆载预压法需要数年,而采用高能级强夯法可以一次性处理到位,工期可缩短至3~5个月,地基处理效果显著。

如甘肃省某大型石油化工场地,占地面积约80万m2,湿陷性黄土的湿陷程度由上向下,由Ⅱ级自重湿陷性黄土一直渐变为非湿陷性黄土,湿陷性黄土的最大底界埋深在16 m左右。设计要求消除全部湿陷性,可用于该场地的地基处理方法主要有垫层法、高能级强夯法、挤密法和预浸水法。对油罐地基,16 000 kN·m高能级强夯法一次处理与挤密法相比,费用约为挤密法的 1/4,工期约为其的1/2。与分层强夯法比较,费用节省1/4,工期缩短40%。由此证明了高能级强夯法处理山区高填方工程和抛石填海工程的经济性和高效性。

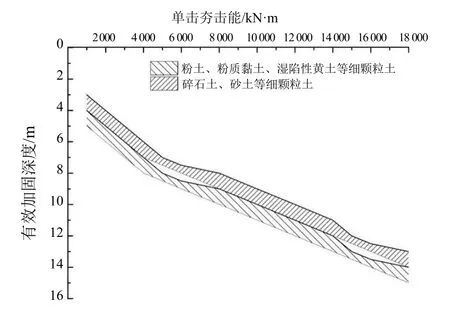

然而,强夯处理效果与能级并不是简单的正相关性[44]。当强夯能级为1 000~20 000 kN·m时,地基表层的承载力基本都满足要求,不同能级的差别主要表现在深层加固效果,也就是有效加固深度上,反映出来的就是抵抗变形效果是否满足设计要求。因此,应按所要处理地基的有效加固深度来确定强夯能级,有效加固深度与单击夯击能间的关系见图3。

由图3,当夯击能较小(<5 000 kN·m)时,随着夯击能增大,有效加固深度呈线性增大;当夯击能较大(>5 000 kN·m)时,随着夯击能增大,有效加固深度增加速度变慢,即随着夯击能的不断增大,加固效果增加不再显著,强夯的效益下降。如20 000 kN·m比10 000 kN·m能级增加了100%,有效加固深度仅增加了约50%,成本却增加了1倍,虽能级越高,有效加固深度越大,但仅靠能级增加得到的有效加固深度的增幅衰减明显,故从经济性角度对强夯的能级有一定的限制,才能达到最大效益,不可能无限制地提高强夯能级,对要求有效加固深度更大的工程,不必一味地增加能级,可考虑分层处理或结合其他方法,经技术、经济、工期综合比较后选择采用。

图3 不同强夯能级与有效加固深度关系曲线Fig. 3 Relationship curve between different dynamic compaction energy level and effective reinforcement depth

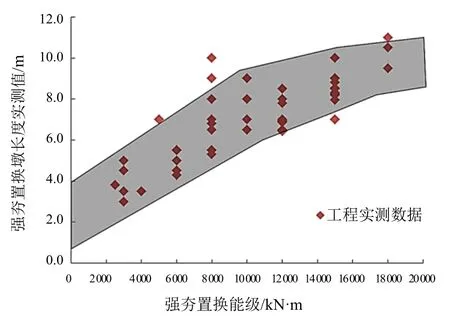

强夯置换也是如此,通过多个工程实例统计分析,如图4所示,当能级低于8 000 kN·m时,置换墩长度随能级呈线性增大,但随着夯击能的继续增大,置换墩长度呈缓慢增加趋势。多项工程实例研究表明,实际强夯置换能级达到15 000 kN·m以上时,置换墩长度很难超过10 m。

图4 强夯置换能级和置换墩长度的关系Fig. 4 Relationship between replacement energy level and replacement pier length of dynamic compaction

图3和图4中的数据,是根据多个项目的实测得到并分别写入了《钢制储罐地基处理技术规范》(GB/T 50756—2012)[42]和《复合地基技术规范》(GB/T 50783—2012)[43]。需要说明的是,这个关系一定是在满足了一系列条件下的经验数值。这个条件主要是能级要够(不能偷能级),击数要够(不能偷锤)。如果实际施工的能级不够、击数不够,这个关系就会大打折扣,2012年版的《建筑地基处理技术规范》比2002年版的《建筑地基处理技术规范》相同能级的强夯有效加固深度基本上均减了1 m,正是基于这点考虑。

2.3 高能级强夯有效加固深度

有效加固深度是使用强夯法加固地基时选择强夯能级的最重要指标,也是判断强夯加固效果的重要依据,它直接关系到对强夯能级和施工工艺的选择[45-47]。清华宋二祥团队采用可以模拟超大变形的物质点法对强夯过程进行模拟,提出强夯过程中的能量转化率概念,对能量转化的规律进行了深入研究,模拟分析表明,能量转化率的提高不总意味着每击夯沉量的提高,揭示了主要因素对加固范围的影响[48]。研究表明,有效加固深度要根据不同土类和加固目的综合判定[37]。影响有效加固深度的因素分为内因和外因两类,其中内因包括地基土的粒径、相对密度、饱和度、地下水位等;外因主要指强夯施工工艺,包括夯锤的重量、形状、底面积、落距、击数、夯击遍数和间歇时间等[49]。残积土回填地基强夯有效加固深度随强夯能级增加呈衰减趋势[50]。相同的夯击能、相同的底面半径条件下,重锤低落优于轻锤高落加固效果[51-52]。

一些学者采用人工神经网络和模糊相似理论计算高能级强夯有效加固深度。汤磊等[53]提出了一种基于人工神经网络的强夯有效加固深度预估方法,并以湿陷性黄土地区为例介绍了它的建模方法和应用实例。人工神经网络的优势在于可表达一种高度非线性的映射关系,将其用于强夯有效加固深度的预估可考虑较多的影响因素,计算结果较准确,同时避免了一般理论难以摆脱的简化、假设、经验系数和复杂的计算[54]。陈志新等[55]提出基于模糊相似优先的强夯有效加固深度预测方法,预测结果与现场实测结果相近,该方法排除了人为因素对分析、评定结果的干扰,具有较强的识别评判能力和简便、定量严密的特点。周向国等[56]指出强夯有效加固深度的计算应综合考虑强夯能级、夯击次数与遍数、锤底面积、夯点布局、土质类型等因素。胡瑞庚等[49]针对在碎石土、湿陷性黄土、砂土3种不同土质回填地基上进行的高能级强夯试验,采用平板载荷、动力触探、瑞利波试验等方法研究强夯前后浅层地基承载力和深层密实度的变化,提出考虑土类别的高能级强夯有效加固深度计算公式(式4),与规范[40]公式相比,该公式不仅考虑了强夯能级修正系数对有效加固深度的影响,而且考虑了高能级强夯下不同回填土质的影响。现有关于高能级强夯有效加固深度方面的研究尚未成熟,提出的理论方法往往缺少现场试验验证,而且规范[40]中的公式又缺乏对高能级强夯的修正参数,因此有必要进一步根据理论方法开展现场试验研究高能级强夯有效加固深度。

式中:h为有效加固深度,m;EP为强夯能级,kN·m;k为修正系数,对碎石土、湿陷性黄土k = 0.12,对砂土k = 0.13;∆h为有效加固深度修正值,对碎石土∆h = −1.5,对砂土∆h = 0,对湿陷性黄土∆h = −2.4。

3 复合强夯加固技术的发展

3.1 砂桩-强夯法

对饱和粉土、黏土地基,强夯作用下土体孔隙水压力升高,土体渗透性弱,孔隙水压力难以在短时间消散,孔隙水压力一方面吸收能量,使土体不能得到加固,另一方面侧向作用扰动土体,使原有承载力降低。为使强夯法适用于此类场地,需解决强夯过程中孔隙水压力排水通道问题,夯前在场地按一定的纵横间距设置砂桩或袋装砂井,形成人工排水通道,然后再夯击桩间土使其排水固结,并与砂桩形成复合地基。张凤文等[23]采用砂桩-强夯法加固饱和粉质黏土地基,夯后复合地基承载力提高 1倍以上。鲁秀云[21]采用砂桩–强夯法加固新近沉积的黏土地基,发现设置砂桩可减少强夯间歇时间。

3.2 碎石桩-强夯法

夯前在饱和软土地基中打入碎石桩,形成竖向排水通道,夯击引起的超孔隙水压力将沿着颗粒间隙和排水通道由高压区向低压区扩散,软土地基产生排水固结。同时,在强夯作用下,碎石桩对周围土层产生挤密作用,并形成直径大、密实度高的碎石柱桩体,碎石桩与周围土体形成复合地基,提高了承载能力及地基的整体稳定性。此外,复合地基中碎石桩比其周围土的压缩模量大,在上部荷载作用下,碎石桩顶发生应力集中现象,上部荷载由碎石桩传递至持力层[57]。陈廷华等[58]采用先打碎石挤密桩再进行强夯的方案加固大厚度自重湿陷性黄土场地,达到了消除深层湿陷性、减小沉降量和提高承载力的目的。王月香等[22]采用碎石桩与强夯联合工艺处理软土地基,夯后地基密实度、抗液化能力、承载能力大幅提高,而且强夯后的硬壳层相当于承台置于碎石桩上,增加了地基强度。

3.3 堆载预压-强夯法

对于海相淤泥质土场地,淤泥质土具有孔隙比大、含水量高、压缩量大、强度低等特点,夯前先在场地打设塑料排水板和铺设砂垫层,建立一个竖向和水平向排水体系,然后进行分级堆载预压,使淤泥质土地基排水固结,当土体强度达到设计要求后再进行强夯,加速淤泥质土地基排水固结,提高地基承载力[22]。王铁宏等[5]采用堆载预压结合高能级分层强夯技术加固超软海相软土地基,解决了深厚软基固结沉降问题。

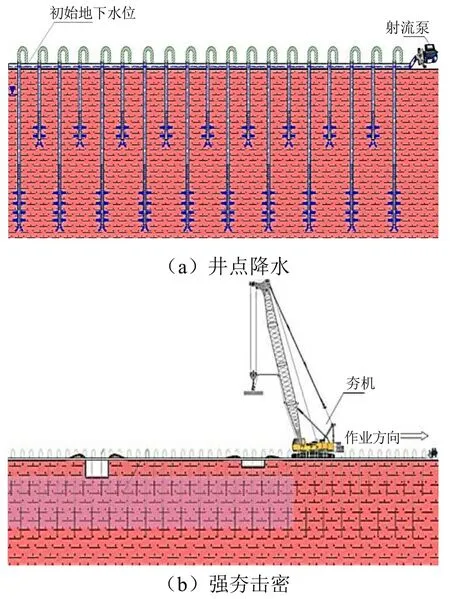

3.4 真空井点降水-强夯法

真空井点降水-强夯法是一种快速加固软土地基的新技术,是在动力固结理论与真空降水技术相结合的基础上提出来的(见图 5)。该方法采用特制的真空降水系统等主动排水方式来加速夯击前后及夯击过程中超静孔隙水压力的消散和孔隙水的排出,通过严格控制每遍的夯击能,以不完全破坏土体结构强度为前提,根据土体强度恢复和提高情况,逐步提高能量来渐进提高土体的加固效果和深度。通过数遍不同强度的真空排水,并结合适当能量的强夯击密,达到降低土层的含水量,提高密实度、承载力,减少地基沉降[29-30,59]。

图5 真空井点降水-强夯工艺示意图Fig. 5 Schematic diagram of vacuum well-point dewatering combined with dynamic compaction

由于真空井点降水-强夯法运用“压差”主动排水,并在强夯击密过程中进行持续真空排水,既起到了降水预压的作用,又加速了因夯击产生的超静孔隙水压力的消散,一般1~2 d孔隙水压力可消散约90%,施工周期缩短约25%[31]。真空井点降水-强夯法利用了强夯和井点降水的优点,对处理沿海大面积软土、吹填土是一种行之有效的方法[28,58,60],对地下水位较高的砂土场地,也可以采用真空井点降水–强夯法,夯击能不宜小于2 000~2 500 kN·m[28,59-60]。然而,真空井点降水-强夯法施工具有一定的相互干扰性,如果施工方案或者施工程序不能合理协调,不但影响施工效果,而且影响工期。基于此,米晓晨[25]采用机械振动-水力洗孔联合成孔法进行轻型井点管的施工,工艺简单,施工效率高。蔡仙发等[26]采用水气分离集成管井和低位负压组合排水结构进行降水消压,有利于夯击能量的深层传递和提高深层淤泥质软弱土的夯实效果,提高了施工效率。

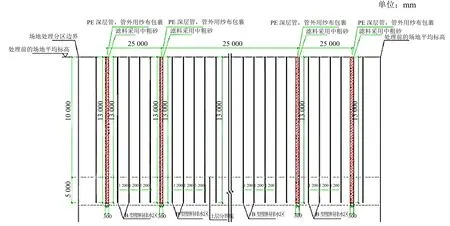

3.5 排水板+管井降水+强夯法

很多吹填陆域会形成3个分区:砂土区、软土区和千层饼区。对于表层砂土(5~8 m)深层黏土区域,和砂层、黏土层互相叠加在一起的区域,其黏土层要压实挤密,就需要把深层的地下水排解出来,同时表层砂土由于疏松也需要压实挤密,此类地质条件的区域可以选择排水板+管井降水+强夯的施工工艺(见图6)。因为形成的千层饼区由砂层及黏土层相互多层反复叠加构成,地质情况复杂,在使用排水板+管井降水+强夯法处理地基时,不同地质条件处理深度不一样,需根据场地地质条件进行设计计算与施工,使加固效果与经济性合理化。

图6 排水板+管井降水+强夯工艺示意图Fig. 6 Schematic diagram of drainage plate + pipe well dewatering + dynamic compaction

3.6 真空预压-强夯法

吹填土常处于欠固结状态,含水量高,夯前在场地设置长度较短的塑料排水板,对浅层土体进行排水加固,使表层土体具有一定的强度,便于大规模机械插板施工,之后插入长度较大的塑料排水板进行深层真空预压。在真空预压、排水固结后,有些场地的标高还需要填土,填土之后对场地进行强夯,夯击造成吹填土形成水平方向微裂缝,夯击引起的超孔隙水压力沿水平微裂缝和竖向排水板向地面排出,使土体强度增长。何铁伟[61]采用真空预压-强夯法处理深厚吹填土地基,取得良好的加固效果。刘永林[32]通过加密排水板间距、在真空密封膜下铺设土工布等措施提高真空预压效果,缩短了软土地基固结时间,提高了施工效率。

3.7 孔内强夯法

孔内强夯方法是先成孔至预定深度,然后自下而上分层填料强夯或边填料边强夯,形成承载力的密实桩体和强力挤密的桩间土[62-63]。目前,这类方法主要有适用于西北地区的孔内深层强夯法(Down-hole Dynamic Compaction, DDC)和孔内深层超强夯法(Super Down-hole Dynamic Compaction,SDDC),适用于高地下水位的预成孔深层水下夯实法,适用于较深厚软土地基的预成孔置换强夯法。

(1)孔内深层强夯法(DDC)

冯志焱等[64]采用孔内深层强夯法处理湿陷性黄土地基,处理后消除了地基湿陷性,形成的复合地基承载力提高了 2倍。邱存家等[65]采用孔内深层强夯法处理软土地基,处理后桩间土含水量减小、干密度增大、孔隙比减小、压缩系数减小、瑞利波速增大,证明了孔内深层强夯法适用于处理软土地基。谢春庆等[66]采用孔内深层强夯法处理红层地区软基,并与碎石桩处理效果进行对比,发现DDC桩对于桩间土的挤密作用较碎石桩明显,其竖向承载力优于碎石桩。马军平[67]、徐栓群[68]、杨思明[69]采用孔内深层强夯灰土桩处理黄土地基,节约了施工时间,取得良好的经济效益。陈杰等[70]采用孔内深层强夯渣土桩处理填土地基,处理后地基承载力提高2~8倍,降低工程造价25%以上。

(2)孔内深层超强夯法(SDDC)

孔内深层超强夯法是用旋挖钻机取土成孔或液压履带式打桩机提升橄榄形锤自由放下冲击成孔,然后向孔内回填一定量桩体材料,再用自由下落的橄榄形锤对填充的桩体材料反复夯实达到密实度要求,连续回填桩体材料并分层夯实直至地面标高,桩体形成。SDDC法采用高动能的特制重力夯锤冲击成孔,这不同于孔内深层强夯法(DDC)主要采用长螺旋钻成孔或杆状锤冲击成孔,这样可使成孔过程中对桩间土有强挤密作用,增加了桩间土的强度,提高了承载力,并消除湿陷性在填夯过程中采用高动能的特制重锤进行高压强、强挤密作业,不仅使桩体十分密实,具有较高强度,又进而对桩间土进行挤密,使复合地基承载力提高[71]。

(3)预成孔深层水下夯实法

预成孔深层水下夯实法是在柱锤冲扩桩法的基础上,增加处理深度,提高复合地基承载力特征值。该工法具有水下施工、深层加固、造价低、工期短、高效、节能、环保等优点,克服了传统地基处理方法有效处理深度有限或难以进行水下施工的缺点,目前已成功在东南沿海地区地下水位较高的碎石土回填和砂层吹填场地应用。预成孔深层水下夯实法主要适用于地下水位高、回填深度大且承载力要求高的地基处理工程。首先在地基土中预先成孔,直接穿透回填土层与下卧软土层,然后在孔内由下而上逐层回填并逐层夯击。对地基土产生挤密、冲击与振动夯实等多重效果。夯实过程中采用设置特殊导流孔的夯锤,最大限度消除地下水对夯击能的损耗,保证地基加固效果。该工艺采用具有自主知识产权的CGE 400型强夯机,具有不脱钩、自动测量、远程遥控等特点。

(4)预成孔置换强夯法

预成孔置换强夯法是在地基土中预先成孔将石料直接送至持力层,有效解决了强夯置换所存在的墩体着底情况不良的问题,处理后的地基工后沉降大大降低,可满足大部分建构(筑)物的使用要求。预成孔置换强夯法的地基处理施工工艺研究可以弥补传统强夯置换地基处理方法的不足,为软弱土地基的处理提供了新的思路,促进了地基处理施工工艺的发展,具有重要的工程意义。

该工法首先在地基土中预先成孔,直接穿透软弱上层至下卧硬层顶面或进入下卧硬层,然后在孔内回填块石、碎石、粗砂等材料形成松散墩体,松散墩体与下卧硬层良好接触;最后分遍进行强夯施工,加固墩体与墩间土,形成复合地基,实现了置换墩体与下卧硬层良好接触。

4 高能级强夯在超高超深填方分层处理中的实例应用

工程建设中的山区沟谷高填方造地工程越来越多,深厚填土工程也随之越来越多,需要加固处理的填土厚度和深度相应也越来越大。山区高填方工程,如某些开山填谷工程,最大填土厚度超过35 m,辽宁、重庆、山西、陕西、河南和湖南等地约20余个重大项目的最大填土厚度超过了40 m,近几年一些新区建设中的开山造地填土厚度已经超过100 m。这些项目一般工期紧、任务重,不容许几十公分的分层碾压。为了使其地基强度、变形及均匀性等满足工程建设的要求而最终选用了分层强夯进行处理。在高填方工程实践过程中分层回填分层强夯也形成了多项关键技术,因此5~10 m左右的分层强夯的优势相当明显,本文以延安某项目为例,介绍分层中高能级强夯在超高超深填方中的应用。

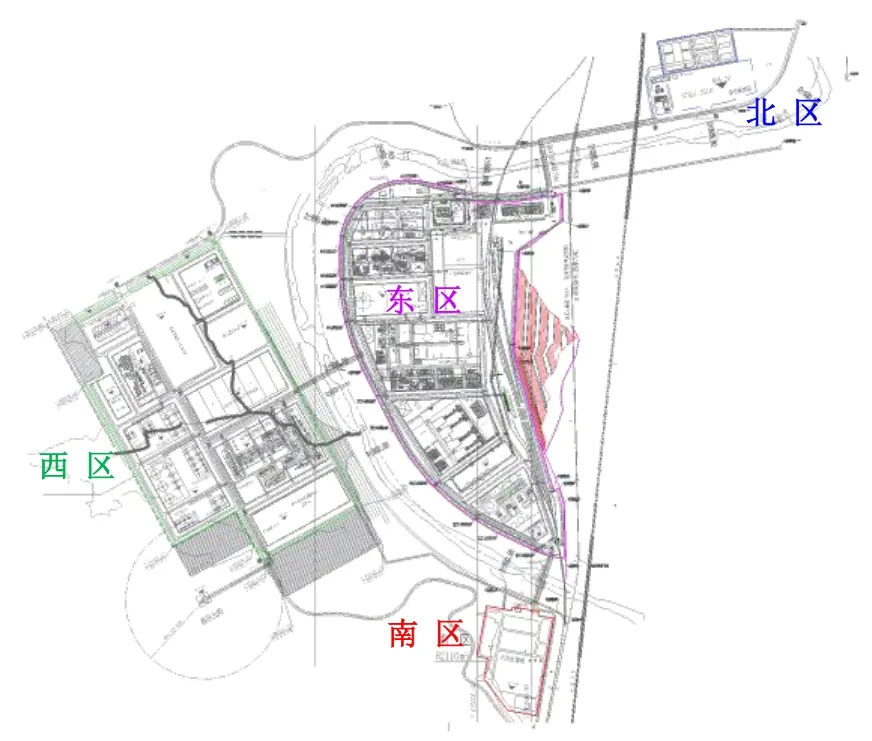

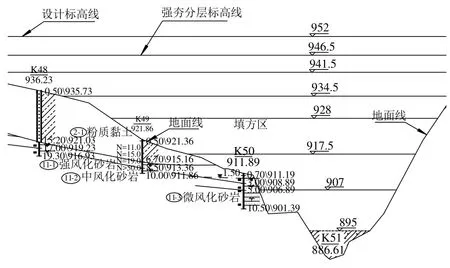

延安某综合利用项目位于陕西省富县县城以南12 km处的富城镇洛阳村,项目建设用地坐落在河流两岸,场地附近区域地层主要由第四系全新统松散堆积物(主要为河道两侧的黄土状土和砂类及碎石类土)、披盖于丘陵与黄土残塬上的第四系中更新统和晚更新统黄土(Q2+3)、第三系红黏土(N)和基岩组成,场地处于构造运动相对稳定的地块,建设场地附近地区没有大型活动断裂通过,区内地震水平较低,抗震设防烈度为6度(见图7)。场地西区设计标高在951.5~955.0 m之间,自然场地标高最低为883.4 m(冲沟出口处),原始地貌为典型的“V”形沟谷地形,综合考虑安全性、经济适用性、设备调度能力和工期,采取分层回填+分层强夯的方案进行处理。

图7 拟建场地平面图Fig. 7 Plan view of the construction site

4.1 原场地地基处理

根据原状湿陷性黄土层的分布区域及分布厚度,采用不同能级和工艺的强夯法处理黄土地基的湿陷性,满足原状土地基承载力和变形、湿陷性等要求,强夯处理能级为4 000~12 000 kN·m。原填方区滑坡体分布区域,均进行了进一步地基处理,一般区域采用高能级强夯法,高含水量分布区采用强夯置换法处理。

4.2 高填方填筑体处理

场地设计标高在951.5~955.0 m之间,自然场地标高最低为883.4 m(冲沟出口处),原始地貌为典型的“V”形沟谷地形,综合考虑安全性、经济适用性、设备调度能力和工期,采取分层回填+分层强夯的方案进行处理。

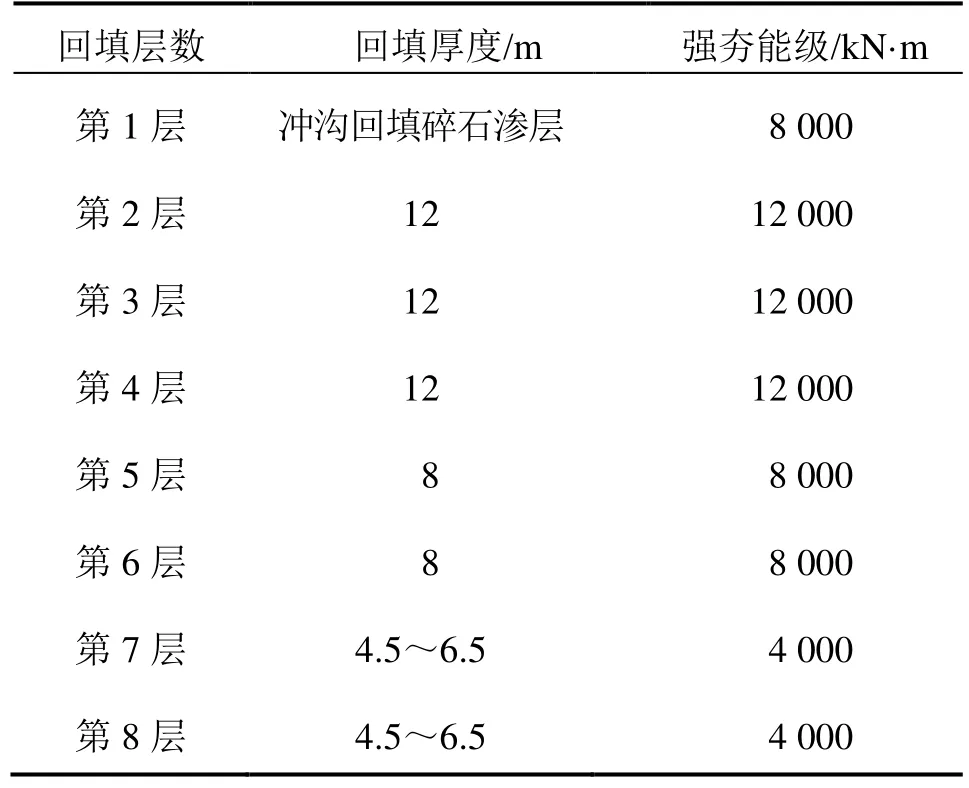

回填区域土方回填和强夯分8层进行,见表2和图8。

表2 回填区域强夯分层施工参数表Table 2 Parameters of layered dynamic compaction in backfill area

图8 地基处理分层回填示意图Fig. 8 Schematic diagram of layered backfilling for foundation treatment

4.3 挖填交接面、施工搭接面处理

(1)挖填交接面处理

填方区与挖方区交接面是高填方区经常出现问题的薄弱环节,为了保证填方区与挖方区能均匀过渡,在填挖方交接处,应布置过渡台阶。

在挖填交界处基岩面以下,按H=1 m高,宽度L随实际坡比而变化,沿着山体表面开挖台阶,对于直壁地形,在实际施工过程中可以适当调整高宽比,但台阶宽度不宜小于1 m。并回填2 m厚砂碎石,形成土岩过渡层,同时与底部排水盲沟连接,排出基岩裂隙水。

(2)施工段间的搭接施工

场地由于填筑区域范围大、工段多、工作面分散而又集中、各工作面起始填筑标高不一、存在工作面搭接问题。工作面搭接处理不好,势必带来人为的软弱面或薄弱面,给高填方稳定性带来不利影响。为此,要求各工作面间要注意协调、两个相邻工作面高差要求一般不超过4 m,以避免出现“错台”现象。

各标段间、各分区间均存在搭接面。各工作面间填筑时,先填筑的工作面按 1∶2 放坡施工。后填筑的工作面,在填筑本层工作面时,对预留的边坡开挖台阶,台阶高2 m,宽4 m,分层补齐。对工作面搭接部位,按相同间距加设两排夯点进行补强。

(3)沟口高填方边坡后方填方地基处理技术要求

冲沟沟口高填方边坡回填及强夯处理方案与其余地方相同,根据挡墙设计单位要求强夯边界线,位于场区边界线向厂区内24 m和34 m处。

冲沟沟口加筋土挡墙后方高填方边坡距离强夯边界线30 m范围内为强夯能级降低区。其中原12 000 kN·m的分层填土厚度为12 m,在此区域为分层厚度3 m,分4层回填施工,采用2 000 kN·m降低能级处理。土方回填时进行部分超填,土方回填边界线上边界距离厂区边界 31 m,1∶1放坡至895 m标高碎石渗沟表层。强夯施工边界线上边界距离厂区边界34 m,1∶1放坡至895 m标高碎石渗沟表层。强夯与挡墙交替搭接施工,确保高边坡和挡墙的稳定。

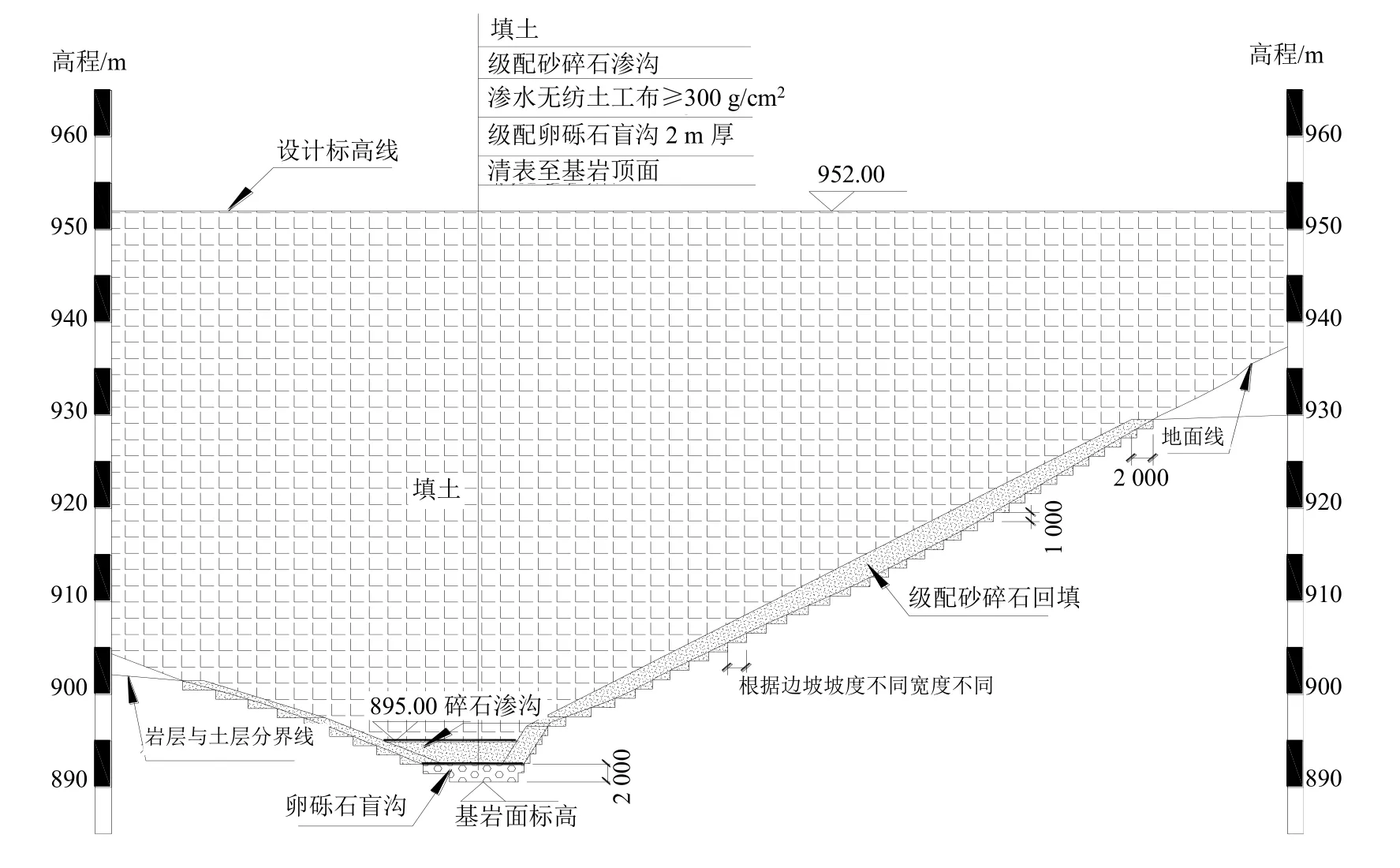

4.4 地下排渗系统设置

冲沟底部采用盲沟形式进行处理,盲沟施工前,首先进行基底清理工作,清除表层软弱覆盖层至基岩面,沿冲沟底部铺设2 m厚的卵砾石,粒径要求是5~40 cm,中等风化岩石。盲沟保持自然地形排水坡度,纵坡坡度不小于 2%。盲沟顶部铺设≥300 g/m2的渗水土工布(图9)。

图9 冲沟横剖面处理示意图Fig. 9 Cross section of gully treatment

冲沟沟口处由于洛河水位的影响,其 50年一遇洪水水位为 891.54 m,100年一遇洪水水位为893.04 m,为保证冲沟回填土不受水位的影响,895 m标高以下均采用级配良好的砂碎石回填。

目前项目场地形成已全部完成,通过 2015年9月15日至2017年6月28日期间沉降监测,挖方区最大沉降为−36.5 mm;填方区最大沉降为−155.2 mm,最小沉降为−3.0 mm,沉降基本趋于稳定。

5 强夯技术的发展展望

强夯法将土作为一种能满足技术要求的工程材料,在现场对土层本身作文章,以土治土,充分利用和发挥土层本身的作用,符合岩土工程“要充分利用岩土体本身作用”的总原则,且对于土层没有化学性质上的损害,是一种绿色的地基处理方法。目前,国内大型基础设施(机场、码头、高等级公路等)建设的发展和沿海城市填海造陆工程以及位于黄土区域内的西部大开发,都给强夯工程的大量实施创造了条件。

围海造地工程越来越多,形成的场地也更加复杂,仅采用传统的强夯加固技理的要求,强夯加固技术向高能级和多元化发展:(1)高能级强夯技术在吹填土、高填方地基的成功应用将为复杂环境条件下的地基处理工程设计、施工和检测提供实质性指导,从而提高工程设计水平、减少工程事故、减少经济损失、提高施工效率、保障工程质量、实现强夯地基处理工程的可持续发展,具有广阔的应用前景;(2)将强夯与其他地基处理方法的联合应用(如碎石桩-强夯法、真空井点降水-强夯法等)是地基处理技术发展与创新的方向,是处理软土、冲填土地基的有效方法,具有很大的发展空间。

6 结 论

我国自 1975年开始介绍与引进强夯技术,先后将强夯技术应用于山区高填方、湿陷性黄土、软土等场地,取得了良好的加固效果,具有明显的经济效益。由于我国地震高烈度区(可液化砂土区)、湿陷性黄土区和软黏土区分布广泛,近年来又广泛开展了削山造地、削峰填谷等工作,为强夯技术在我国的发展应用提供了良好的客观条件。同时,工程建设中的山区高填方地基、开山块石回填地基、炸山填海、吹砂填海等工程也越来越多,需要加固处理的填土厚度和深度相应也越来越大,为高效处理这些具有复杂地质条件的场地,强夯加固技术向高能级和多元化发展,应用前景广阔。