超声冲击对65Mn钢渗铬层摩擦磨损性能的影响

2022-02-12王志明李庆达汪昊王宏立胡军赵胜雪

王志明,李庆达,汪昊,王宏立,胡军,赵胜雪

超声冲击对65Mn钢渗铬层摩擦磨损性能的影响

王志明,李庆达,汪昊,王宏立,胡军,赵胜雪

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319)

提高65Mn钢的固体粉末渗铬层厚度和耐磨性能。对65Mn钢进行超声冲击(UI)和固体粉末渗铬(SPC)相结合的复合工艺处理。采用X射线衍射仪(XRD)、光学显微镜(OM)、扫描电镜(SEM)和能谱仪(EDS),研究UI+SPC复合工艺处理后65Mn渗铬层的物相结构、厚度及元素分布。通过显微维氏硬度计、摩擦磨损试验机研究渗铬层的显微硬度和摩擦磨损性能。SPC处理试样的渗层厚度约为45 μm,UI+SPC复合工艺处理试样的渗层厚度约为58 μm,相比SPC试样,渗层厚度提高了13 μm。渗铬层表面均匀致密,主要相组成为(Cr,Fe)23C6、(Cr,Fe)7C6、Cr2C。UI+SPC试样渗层表面硬度达1659HV,约为基体表面硬度的6倍,且硬度从表面至心部呈梯度下降。UI+SPC试样表面渗铬层具有较好的耐磨性能,平均摩擦系数为0.170,磨损量约为基材的1/4,其主要磨损机理为粘着磨损和氧化磨损,伴随着磨粒磨损。UI可有效提高SPC工艺的Cr原子扩散性能,提高渗铬层厚度。相比于单一的SPC处理试样,UI+SPC复合工艺处理试样渗铬层的耐磨性显著提高。UI处理的加入,使SPC试样的磨损机理由“磨粒+粘着”转化为“粘着、氧化+磨粒”。

超声冲击;固体粉末渗铬;渗铬层;磨粒磨损;氧化磨损;粘着磨损

与普通碳钢相比,65Mn弹簧钢具有良好的淬透性、较优的综合力学性能、脱碳倾向小和价格低廉等优点,被广泛应用于工程机械上,常用作生产弹簧、垫片、刀具、磨床主轴等机械零部件[1-2]。65Mn钢零部件的服役环境多数情况下较为恶劣,主要发生的失效方式为磨损失效。我国每年因机械零部件磨损失效,造成了巨大的经济和能源损失[3]。如何提高65Mn钢零部件的耐磨性能,延长其使用寿命,降低成本和能耗,具有重大的意义。目前,国内外一些学者常采用堆焊、熔覆、喷涂、化学热处理、气相沉积等表面处理技术,来提高机械零部件的耐磨性能[4-8]。

固体粉末渗铬(Solid Power Chromizing, SPC)作为化学热处理技术之一,与气体渗铬、离子渗铬、盐浴渗铬工艺相比,具有加工简单、成本低等优点[9]。通过SPC处理,可在钢构件表面获得渗铬层,不仅能够提高钢构件表面的耐腐蚀、耐高温氧化性能,还可有效提高其表面的耐磨性能[10-11]。Dong等[12]研究表明,通过SPC处理,可使316L钢的渗铬层厚度达到75 μm,并显著提高其耐腐蚀性能。Lin等[13-15]将SPC工艺应用于P110钢的耐磨处理,结果表明,经渗铬处理的P110钢与未处理的基材相比,其耐磨性能和耐蚀性能均显著提高。综上所述,SPC为提高材料表面耐磨性能提供了一条可行的途径。然而,SPC工艺仍存在渗层薄、温度高、时间长等缺点[16]。一些国内外研究表明,通过在粉末渗剂中添加稀土元素及其氧化物,能够有效降低化学热处理温度,缩短原子渗入时间,提高渗层厚度[17-18]。但由于稀土元素价格较昂贵,一定程度上限制了其在化学热处理领域中的应用。

近年来,表面自纳米化技术已成为国内外学者研究的热点。通过表面机械研磨处理(Surface MechanicalAttrition Treatment, SMAT)、超声冲击(Ultrasonic Impact, UI)、高能喷丸(High Energy Shot Peening, HESP)等表面处理技术,可使金属表面发生剧烈的塑性变形,促使材料表面粗晶逐步细化至纳米晶,形成梯度纳米结构层,该纳米结构层可有效提高原子动力学扩散性能和化学反应速率[19-22]。张聪慧等[23]研究表明,高能喷丸处理后的AZ91D镁合金渗铝层较未喷丸处理的渗铝层厚度明显增加,耐蚀性能显著提高。Laleh等[24]对SMAT处理后的316L不锈钢进行了表面渗氮处理,结果表明,SMAT处理后,试样的渗氮层较未处理试样的渗氮层厚度提高了1倍,且SMAT试样具有较高的耐磨、耐腐蚀性能。综上所述,表面自纳米化工艺与化学热处理工艺相结合的复合工艺,在提高化学热处理原子动力学扩散性能、增加渗层厚度方面,效果十分显著。本研究将UI处理技术与SPC工艺相结合,在65Mn钢表面制备渗铬耐磨层,研究UI处理对渗铬层微观形貌、厚度及耐磨性能的影响,并分析其摩擦磨损机理,为拓展UI处理工艺在材料表面耐磨处理领域的进一步应用,提供科学理论依据。

1 试验

1.1 试样制备

试验选取65Mn钢作为基体材料,其主要化学成分见表1。用电火花切割试样尺寸为25 mm×20 mm×4 mm。采用250#—800#耐水砂纸对试样逐级打磨至表面光滑,保证样品具有相同的表面粗糙度。然后依次浸于丙酮、无水乙醇溶液和去离子水中,超声清洗15 min,洗净,烘干。

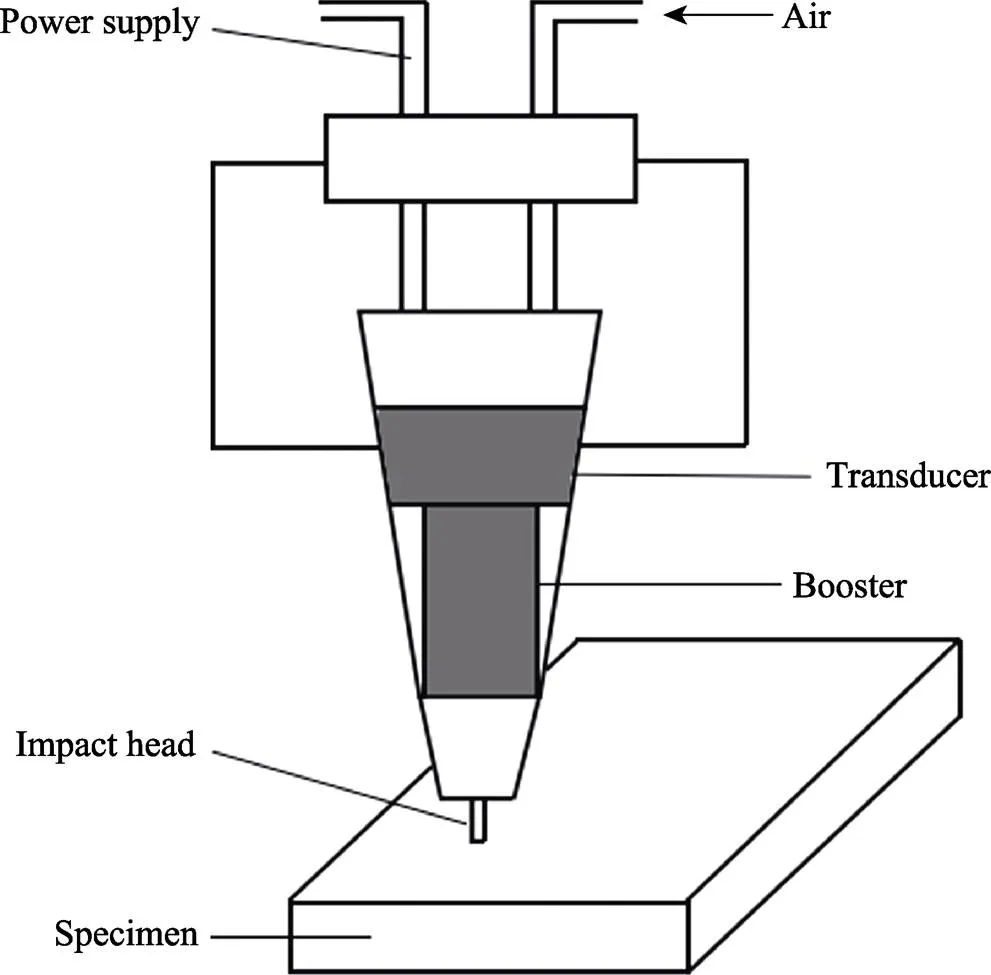

采用HI-T002015A型超声冲击设备对65Mn钢试样进行UI处理,UI工艺原理如图1所示。通过冲击头往复冲击试样表面,使得试样表面发生塑性变形[25]。试验参数:冲击振幅为30 μm,冲击频率为20 kHz,输入电流为0.2 A,冲击时间为5 min,单头冲击,冲击头直径为6 mm,冲击头行走速度为5 mm/s。

表1 65Mn钢的化学成分

Tab.1 Chemical composition of 65Mn steel wt%

图1 超声冲击工艺原理

采用JQF1100-40型箱式气氛炉对65Mn基材和UI试样进行SPC处理,SPC工艺原理如图2所示。渗铬剂成分(质量分数)为:Cr粉50%,Al2O3粉末46%,NH4Cl粉末4%。3种粉末通过球磨机均匀混合,将配制好的渗铬剂放入箱式炉内加热至200 ℃,保温2 h,烘干处理后使用。将基材、UI试样和配制好的渗剂放入坩埚内,通过耐火砂、黏土、水玻璃3种混合物密封后,放入箱式炉中[14]。试验参数:温度为1000 ℃,保温时间为8 h,升温速率为8 ℃/min。

图2 固体粉末渗铬工艺原理

1.2 结构表征及性能测试

采用岛津XRD-7000S/L型X射线衍射仪(XRD)表征经不同工艺处理前后的试样相结构,衍射角范围为10°~80°,扫描步长为0.02°,扫描速度为6 (°)/min。采用莱卡DM4000M光学显微镜(OM)和日立S-3400N型扫描电镜(SEM)观察渗铬层表面和截面形貌。采用EDS能谱仪测试渗铬层表面和截面的元素成分。采用TMVS-1型显微维氏硬度计对试样表面和截面的显微硬度进行测量,载荷为9.8 g,保压15 s,同一平面选取间隔3 mm的5个点测试,结果取平均值;截面方向以10 μm为间隔,测试2个平面,结果取平均值。采用MMU-10型微机控制端面摩擦磨损试验机测试试样的摩擦磨损性能,摩擦副选用直径为5 mm的Si3N4球,试验参数:载荷为20 N,转速为220 r/min,磨损时间为2 h。

2 结果与讨论

2.1 渗层表面形貌与相结构

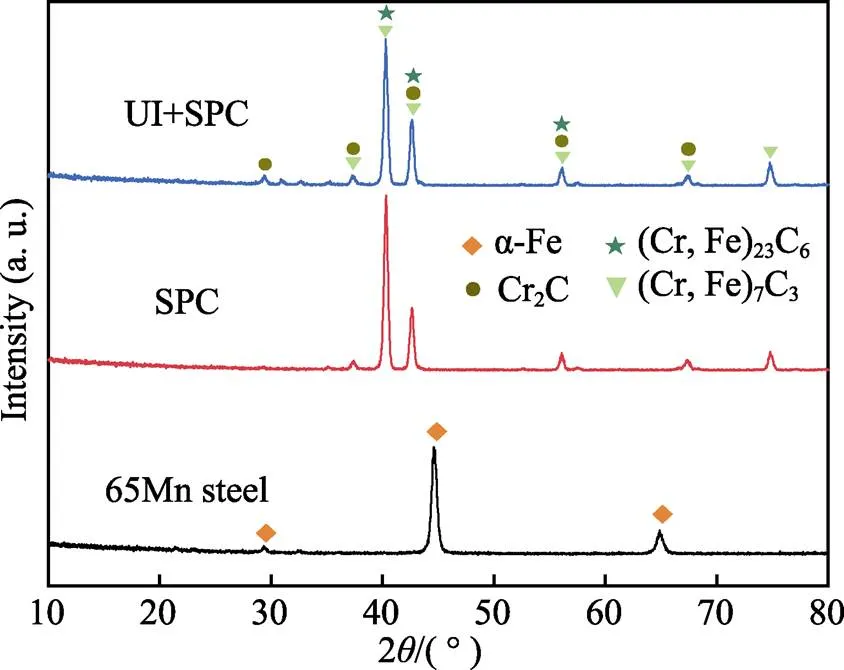

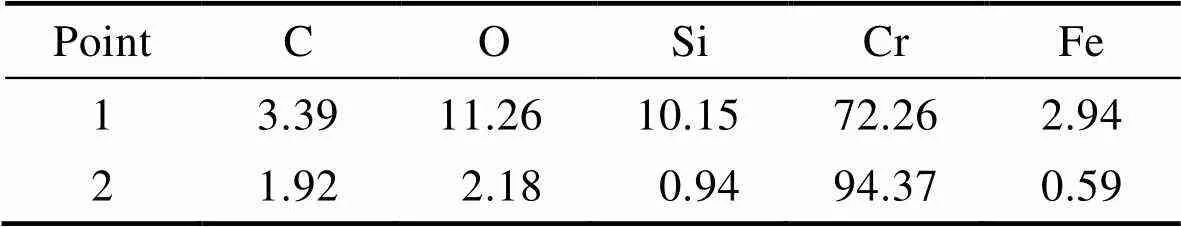

SPC和UI+SPC处理后,65Mn钢表面的SEM形貌如图3所示。可以看出,渗铬层表面均匀致密,且出现大小无规则的突起。由EDS元素分析结果(见表2)可知,渗层表面具有含量较高的Cr元素,少量的C、Fe、O元素(Si含量忽略不计),产生突起的原因可能是Cr与基体中的C反应生成碳铬化合物所致。对比两种工艺处理后试样渗层的表面形貌可知,UI+SPC试样渗层表面出现较多微小的孔洞,这是因为经UI处理后,试样表面晶粒得到细化,晶界增加,提高了原子之间的反应速率。孔洞产生的原因主要是活化Cr原子从基体向内部扩散时,在与C原子反应生成碳化铬的过程中,原子的空位迁移以及NH4Cl分解为气体所致[26]。试样表面的XRD分析结果如图4所示。由图4可知,经SPC和UI+SPC处理后的渗层,具有相同的相结构,主要相组成为Cr2C、(Cr,Fe)23C6、(Cr,Fe)7C6,进一步验证了渗层表面突起成分为碳铬化合物。由于Cr原子和Fe原子具有相近的原子半径,因此Cr原子易与Fe原子形成α相固溶体,在高温下Cr原子易与C原子发生反应,形成硬质相碳铬化合物[27-29]。

2.2 渗层截面形貌和元素及硬度分布

为研究超声冲击处理对渗铬层厚度的影响,对SPC和UI+SPC处理后试样的截面形貌进行观察,并对截面元素成分进行EDS线扫描元素分析。渗铬层截面形貌和线扫描分析结果如图5所示。由图5a、b可以看出,SPC和UI+SPC样品截面,渗铬层为均匀、连续、致密的亮白层,与基体结合紧密,该结果与文献[11]的研究结果相近。由图5c、d可知,SPC样品的渗层厚度为45 μm,UI+SPC样品的渗层厚度可达58 μm,厚度增加13 μm。这是因为试样经UI处理后,表面发生强烈的塑性变形,此过程中,65Mn钢表面晶粒发生滑移、位错、层错,使得晶界增加,引入了大量的缺陷和界限,增加了Cr原子动力学扩散性能,使Cr原子易于从试样表面向基体内部扩散,促使渗层生长[30-32]。由图5c、d还可以看出,渗层由外向内依次为明亮的富铬层、黑暗的过渡层和基体。这是因为Cr原子的扩散系数小于C原子,渗层的生长取决于Cr原子向基体内部的扩散速度。Cr原子向内扩散过程中,与基体中的C原子反应,生成碳化铬。当渗铬层达到一定厚度时,阻碍了Cr原子向内扩散,Cr原子的扩散速率下降,即形成梯度变化的黑暗过渡层[33]。由图5e、f可以看出,SPC和UI+SPC试样渗层元素的分布趋势差别不大。Cr元素和C元素从表面到内部呈逐渐下降的趋势,Fe元素从表面到内部呈逐渐上升的趋势。对比两种渗层Cr元素的分布趋势可知,SPC试样渗层中,Cr元素含量在距表面42 μm左右处趋于平稳,UI+SPC试样渗层的Cr元素含量在距表面55 μm左右处趋于平稳。该结果进一步验证了UI处理能有效提高Cr原子向基体内部的扩散能力,促进渗层生长。

图3 渗铬层表面形貌

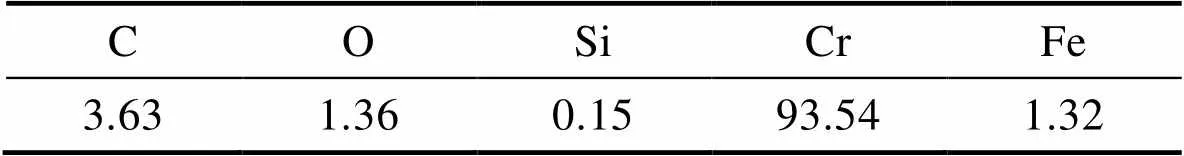

表2 渗铬层表面EDS分析

Tab.2 EDS analysis of chromized layer wt%

图4 试样表面XRD图谱

2.3 摩擦磨损性能

2.3.1 摩擦系数和磨损量

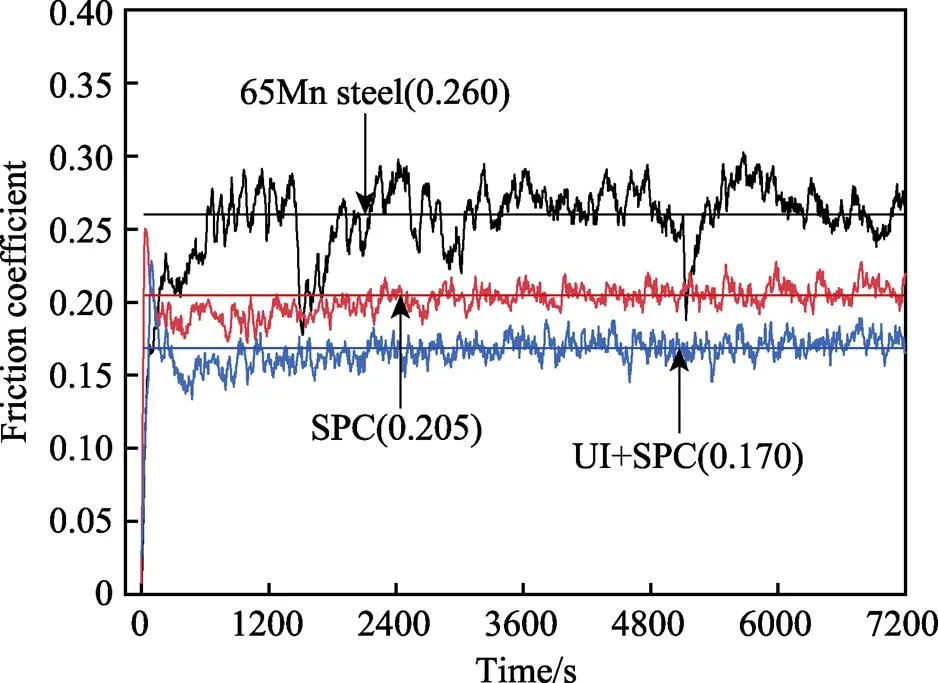

试样摩擦系数随时间的变化情况如图7所示。结果表明,65Mn基材的摩擦系数最高,且波动较大,平均摩擦系数为0.260。这是由于65Mn钢基材的表面硬度较低,与较硬摩擦副Si3N4球对磨时,使大量磨屑脱落,粘附在磨痕表面,导致摩擦系数波动较大,磨损较严重。SPC试样表面的摩擦系数较平缓,前5 min内,摩擦系数急剧上升至0.247左右,随后缓慢下降至0.156左右。随着磨损的进行,摩擦系数趋于平缓,其平均摩擦系数为0.205。UI+SPC试样表面的摩擦系数在前10 min内,先急剧上升至0.224左右,随后缓慢下降至0.136左右。随着磨损的进行,摩擦系数趋于平缓,其平均摩擦系数为0.170。这是因为SPC试样和UI+SPC试样具有较高的表面硬度,对磨时,少量磨屑脱落,经预磨期摩擦系数上升后,随着磨损的进行,对磨表面粗糙度降低,摩擦系数下降,然后轻微波动。由磨损量(如图8所示)可知,65Mn基材具有最大的磨损量,为6.452 mg,SPC和UI+SPC处理试样具有较低的磨损量,分别为2.163、1.675 mg。综上可知,渗铬层具有良好的抗磨作用,且UI+SPC处理可进一步提高渗铬层的耐磨性能,这主要是归因于其高硬度碳化铬的形成和UI工艺的引入。

图5 渗铬层截面形貌和EDS线扫描分析

图6 渗铬层显微梯度硬度

2.3.2 磨痕形貌和磨损机理

为确定试样的磨损机理,利用SEM和EDS分析试样的磨痕形貌和元素含量。基材磨损形貌及其局部放大见图9a。由图9a可知,65Mn基材具有较宽的磨痕,磨痕表面出现明显的塑性变形,磨损较为严重。通过观察局部放大形貌可知,磨痕表面发生塑性变形,伴随着细长粘着凹坑的出现。这是由于在摩擦过程中,在载荷的作用下,具有较高硬度的Si3N4球与基材发生冷焊和粘接,伴随犁削滑动作用,接点不断剪断和再形成,发生粘着磨损和轻微的磨粒磨损[13,35]。基材磨痕表面EDS分析见表3。由表3可知,区域2的Si元素含量相比区域1明显增加,说明在磨损过程中,Si3N4磨球中的Si元素发生转移,在区域2发生堆积。由此可知,65Mn基材的磨损机理主要为粘着磨损,并伴随着轻微的磨粒磨损[36]。

图7 试样摩擦系数

图8 试样的磨损量

由SPC表面磨损形貌(见图9b)可以看出,磨痕较窄,表面光滑。从局部放大图可观察出,磨痕表面呈现与滑动方向一致的微小犁沟,同时犁沟表面有轻微的塑性变形[37]。这是因为磨损过程中,在Si3N4磨球的挤压和硬质磨屑的犁削作用下,试样表面出现了犁沟和塑性变形。由表4可知,区域2含有较高的Cr元素,为裸露的渗铬层;区域1犁沟处Fe元素含量较高,Cr元素含量较低。综上所述,SPC试样的磨损机理主要为磨粒磨损,并伴随着粘着磨损。

由UI+SPC表面磨损形貌(见图9c)可以看出,与其他2种试样的磨痕相比,其磨痕最窄,表面出现了鳞片状的分层现象。通过SEM局部放大图可见,磨痕表面出现薄片状磨屑脱落,鳞片状表层出现明显的裂纹。薄片状磨屑脱落主要是因为UI+SPC试样表面具有较高的硬度,UI处理使得试样表面韧性降低,在磨损过程中,片状磨屑脱落,在磨痕表面发生冷焊粘接,符合粘着磨损机理。由EDS分析结果(表5)可知,区域1鳞片状表层含有较高的O元素和Si元素。主要原因在于,在载荷的作用下,摩擦升温,发生了氧化反应。同时Si3N4磨球的Si元素转移至磨痕表面,形成了Si和Cr的氧化物层,在磨损表面起到保护层的作用,可降低摩擦系数和磨损量。但随着滑动摩擦的进行,氧化层被破坏,出现裂纹,其中一部分片状磨屑脱落,另一部分破碎为细小的硬质磨屑,并粘附在磨痕表面[14-15,38-39]。综上所述,UI+SPC试样的磨损机理主要为粘着磨损和氧化磨损,伴随着磨粒磨损。

图9 试样磨痕形貌

表3 65Mn基材磨痕表面EDS分析

Tab.3 EDS analysis of wear morphology of 65Mn substrate wt%

表4 SPC试样磨痕表面EDS分析

Tab.4 EDS analysis of wear morphology of SPC sample wt%

由以上分析可知,UI工艺的引入在提高基体硬度、细化晶粒的同时,也适当降低了其韧性。当发生磨损时,渗层相对容易脱落,促进了粘着磨损的发生。同时,由于晶粒细化作用增加了渗层氧化的概率,进而使SPC试样由原来的“磨粒+粘着”磨损机理转化为UI+SPC试样的“粘着、氧化+磨粒”磨损机理。

表5 UI+SPC试样磨痕表面EDS分析

Tab.5 EDS analysis of wear morphology of UIT+SPC sample wt%

为进一步研究3种试样的耐磨性能,对3种试样磨损的对磨球进行SEM观察。Si3N4对磨球的磨损形貌如图10所示。由图10可知,基材对磨球的磨损区域最大,SPC对磨球次之,UI+SPC对磨球最小。该结果与摩擦系数和磨损量的试验结果一致,进一步验证了UI工艺的引入有助于增加SPC工艺的渗层厚度。

图10 Si3N4对磨球磨损形貌

3 结论

1)超声冲击处理可细化65Mn钢表面晶粒,促使65Mn钢表面晶粒发生滑移、位错、层错,使得晶界增加,引入大量的缺陷和界限。超声冲击处理为粉末渗铬工艺中Cr原子的渗入提供了更多的扩散通道,增强了Cr原子的动力学扩散性能。

2)渗铬层截面金相显微组织表明,超声冲击处理对粉末渗铬工艺渗层厚度的增加具有促进作用,复合工艺的渗铬层厚度相比单一渗铬工艺提高了13 μm,验证了超声冲击工艺提高渗铬层厚度的可行性。

3)超声冲击处理可有效提高渗铬层的耐磨性能,复合工艺处理试样具有较小的摩擦系数和磨损量。对比磨损机理表明,超声冲击处理的引入提高了基体硬度,降低其韧性,导致渗层脱落和粘着磨损的发生,晶粒细化增加了渗层的氧化概率。超声冲击处理使SPC试样的磨损机理由原来的“磨粒+粘着”转化为UI+SPC试样的“粘着、氧化+磨粒”。

4)超声冲击处理对提高化学热处理金属材料的摩擦磨损性能具有积极作用,但需要合理选择超声冲击工艺参数,使金属获得较合适的韧性和晶粒度,以期达到复合工艺材料抗磨性能的最优化。

[1] 张伟林, 赵靖宇, 王光辉, 等. 盐浴氮碳共渗对65Mn弹簧钢耐磨性的影响[J]. 表面技术, 2017, 46(2): 127-132.

ZHANG Wei-lin, ZHAO Jing-yu, WANG Guang-hui, et al. Effects of Salt Bath Nitrocarburizing on Wear Resistance of 65Mn Spring Steel[J]. Surface Technology, 2017, 46(2): 127-132.

[2] 郭杰, 刘利国, 孟国庆, 等. QPQ技术提高65Mn钢耐磨性的工艺参数优化[J]. 金属热处理, 2014, 39(2): 116-120.

GUO Jie, LIU Li-guo, MENG Guo-qing, et al. Optimization of QPQ Process Parameters of 65Mn Steel for Improving Its Wear Resistance[J]. Heat Treatment of Metals, 2014, 39(2): 116-120.

[3] KE W M, ZHANG F C, YANG Z N, et al. Micro- Characterization of Macro-Sliding Wear for Steel[J]. Materials Characterization, 2013, 82: 120-129.

[4] ZHOU Zi-li, YUAN Wu-hua, FANG Tie-hui, et al. High Temperature Wear Resistance of Cobalt-Based Cladding Layer Surfacing on H13 Steel[J]. Key Engineering Materials, 2019, 815: 81-88.

[5] HE Bin-feng, MA Da-yan, MA Fei, et al. Microstructures and Wear Properties of TiC Coating Produced by Laser Cladding on Ti-6Al-4V with TiC and Carbon Nanotube Mixed Powders[J]. Ferroelectrics, 2019, 547(1): 217-225.

[6] ZHANG Liu-yan, YANG Shui-mei, LV Xiao, et al. Wear and Corrosion Resistance of Cold-Sprayed Cu-Based Composite Coatings on Magnesium Substrate[J]. Journal of Thermal Spray Technology, 2019, 28(6): 1212-1224.

[7] KUSMANOV S A, TAMBOVSKIY I V, KORABLEVA S S, et al. Enhancement of Wear and Corrosion Resistance in Medium Carbon Steel by Plasma Electrolytic Nitriding and Polishing[J]. Journal of Materials Engineering and Performance, 2019, 28(9): 5425-5432.

[8] HUSSEIN M, ADESINA A, KUMAR M, et al. Investigations ofCorrosion, and Wear Properties of TiN PVD Coating on Ti6Al4V Alloy for Dental Application[J]. Key Engineering Materials, 2019, 813: 1-6.

[9] 马朝平, 胡建军, 刘妤. 材料表面渗金属技术的研究进展[J]. 重庆理工大学学报(自然科学), 2016, 30(10): 65-70.

MA Chao-ping, HU Jian-jun, LIU Yu. Research Progress of Metallic Cementation Technology on Material Surface[J]. Journal of Chongqing University of Technology (Natural Science), 2016, 30(10): 65-70.

[10] ZHOU Y B, CHEN H, ZHANG H, et al. Preparation and Oxidation of an Y2O3-Dispersed Chromizing Coating by Pack Cementation at 800 ℃[J]. Vacuum, 2008, 82(8): 748-753.

[11] HU Jian-jun, ZHANG Yu-qing, YANG Xian, et al. Effect of Pack-Chromizing Temperature on Microstructure and Performance of AISI 5140 Steel with Cr-Coatings[J]. Surface and Coatings Technology, 2018, 344: 656-663.

[12] DONG Zhi-hao, ZHOU Tong, LIU Jie, et al. Effects of Pack Chromizing on the Microstructure and Anticorrosion Properties of 316L Stainless Steel[J]. Surface and Coatings Technology, 2019, 366: 86-96.

[13] LIN Nai-ming, XIE Fa-qin, YANG Hui-jun, et al. Assessments on Friction and Wear Behaviors of P110 Steel and Chromizing Coating Sliding Against Two Counterparts under Dry and Wet Conditions[J]. Applied Surface Science, 2012, 258(11): 4960-4970.

[14] LIN Nai-ming, XIE Fa-qin, ZHOU Jun, et al. Microstructures and Wear Resistance of Chromium Coatings on P110 Steel Fabricated by Pack Cementation[J]. Journal of Central South University of Technology, 2010, 17(6): 1155-1162.

[15] LIN Nai-ming, XIE Fa-qin, TANG Bin. Corrosion Resistance of Chromizing Coating in Simulated Oilfield Stratum Water[J]. Rare Metal Materials and Engineering, 2012, 41(S2): 658-662.

[16] 赵晓博. 低温固体粉末渗铬机理的研究[D]. 济南: 山东大学, 2011: 2-9.

ZHAO Xiao-bo. The Research of Low Temperature Solid Power Chromizing Mechanism[D]. Jinan: Shandong University, 2011: 2-9.

[17] 唐相国, 代明江, 韦春贝, 等. 不同稀土掺杂固体渗铬对Cr-RE渗层结构及性能的影响[J]. 表面技术, 2018, 47(10): 157-164.

TANG Xiang-guo, DAI Ming-jiang, WEI Chun-bei, et al. Influence of Solid Chromizing Doped with Various Rare Earths on Microstructures and Properties of Cr-RE Coatings Fabricated by Pack Cementation[J]. Surface Technology, 2018, 47(10): 157-164.

[18] 程亮, 李强, 董鲜峰, 等. 稀土元素钇对粉末冶金制备V-5Cr-5Ti合金微观组织的影响[J]. 粉末冶金材料科学与工程, 2015, 20(1): 14-18.

CHENG Liang, LI Qiang, DONG Xian-feng, et al. Effect of Yttrium on Microstructure of V-5Cr-5Ti Alloys Prepared by Powder Metallurgy[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(1): 14-18.

[19] WANG Shu-feng, LI Hui-qi, CHEN Xiang, et al. Improving Microstructure and Wear Resistance of Plasma Clad Fe-Based Alloy Coating by a Mechanical Vibration Technique during Cladding[J]. Materials Science and Engineering: A, 2010, 528(1): 397-401.

[20] WANG P F, HAN Z, LU K. Enhanced Tribological Performance of a Gradient Nanostructured Interstitial- Free Steel[J]. Wear, 2018, 402-403: 100-108.

[21] SAHU J N. Development of Hard and Wear Resistant Surface Coating on Ni-Cr-Mo Steel by Surface Mechano-Chemical Carburization Treatment (SMCT)[J]. Journal of Materials Processing Technology, 2019, 263: 285-295.

[22] 李庆达, 王志明, 郭建永, 等. 自纳米化结构金属材料摩擦磨损研究现状[J]. 表面技术, 2020, 49(3): 85-96.

LI Qing-da, WANG Zhi-ming, GUO Jian-yong, et al. Research Status on Friction and Wear of Self-NanostructureMetal Materials[J]. Surface Technology, 2020, 49(3): 85-96.

[23] ZHANG Cong-hui, SONG Guo-dong, WANG Jing, et al. Influence of Surface Nanocrystallization on Aluminizing Behavior of AZ91D Magnesium Alloy[J]. 稀有金属材料与工程, 2020, 49(2): 447-453.

ZHANG Cong-hui, SONG Guo-dong, WANG Jing, et al. Influence of Surface Nanocrystallization on Aluminizing Behavior of AZ91D Magnesium Alloy[J]. Rare Metal Materials and Engineering, 2020, 49(2): 447-453.

[24] LALEH M, KARGAR F, VELASHJERDI M. Low- Temperature Nitriding of Nanocrystalline Stainless Steel and Its Effect on Improving Wear and Corrosion Resistance[J]. Journal of Materials Engineering and Performance, 2013, 22(5): 1304-1310.

[25] YU J H, LEE K Y, SHIM D S, et al. Metal Embedding and Ultrasonic Nanocrystal Surface Modification Technology for Super Wear-Resistant Mechanical Parts[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(1-4): 951-962.

[26] 齐涛, 郭喜平. 铌硅化物基合金Si-Y2O3共渗涂层的组织形成[J]. 中国有色金属学报, 2009, 19(10): 1822-1828.

QI Tao, GUO Xi-ping. Structure Formation of Si-Y2O3Co-Deposition Coatings on Nb-Silicide-Based Alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(10): 1822-1828.

[27] CAO Hui-liang, LUO C P, LIU Jiang-wen, et al. Phase Transformations in Low-Temperature Chromized 0.45wt.%C Plain Carbon Steel[J]. Surface and Coatings Technology, 2007, 201(18): 7970-7977.

[28] HU Jian-jun, MA Chao-ping, YANG Xian, et al. Microstructure Evolution during Continuous Cooling in AISI 5140 Steel Processed by Induction Heating Chromizing[J]. Journal of Materials Engineering and Performance, 2017, 26(11): 5530-5537.

[29] ZENG W, HU G, YANG H R, et al. Evolution of the Microstructure and Properties of Pre-Boronized Coatings during Pack- Cementation Chromizing[J]. Coatings, 2020, 10(2): 159.

[30] WANG Z B, LU J, LU K. Wear and Corrosion Properties of a Low Carbon Steel Processed by Means of SMAT Followed by Lower Temperature Chromizing Treatment[J].Surface and Coatings Technology, 2006, 201(6): 2796- 2801.

[31] WANG Z B, LU J, LU K. Chromizing Behaviors of a Low Carbon Steel Processed by Means of Surface Mechanical Attrition Treatment[J]. Acta Materialia, 2005, 53(7): 2081-2089.

[32] 杨浩, 孟堃, 王远, 等. 喷丸处理对45钢表面Al+注入层抗高温氧化性的影响[J]. 中国表面工程, 2019, 32(3): 30-35.

YANG Hao, MENG Kun, WANG Yuan, et al. Effects of Shot Peening on High Temperature Oxidation Resistance of 45 Steel Surface with Al+Implantation[J]. China Surface Engineering, 2019, 32(3): 30-35.

[33] 王洪孔, 郑可, 高洁, 等. γ-TiAl合金表面TiC渗镀层的摩擦磨损性能[J]. 中国表面工程, 2018, 31(6): 28-34.

WANG Hong-kong, ZHENG Ke, GAO Jie, et al. Wear Properties of TiC Permeation Layer Prepared on γ-TiAl Alloy[J]. China Surface Engineering, 2018, 31(6): 28-34.

[34] 刘峰, 黄林科, 陈豫增. 纳米晶金属材料中相变与晶粒长大的共生现象[J]. 金属学报, 2018, 54(11): 1525- 1536.

LIU Feng, HUANG Lin-ke, CHEN Yu-zeng. Concurrence of Phase Transition and Grain Growth in Nanocrystalline Metallic Materials[J]. Acta Metallurgica Sinica, 2018, 54(11): 1525-1536.

[35] 魏祥飞, 张平则, 魏东博, 等. γ-TiAl合金表面Cr-W共渗合金层的摩擦磨损性能研究[J]. 金属学报, 2013, 49(11): 1406-1410.

WEI Xiang-fei, ZHANG Ping-ze, WEI Dong-bo, et al. Friction and Wear Properties of Surface Plasma Cr-W Alloying Layer of γ-TiAl Alloy[J]. Acta Metallurgica Sinica, 2013, 49(11): 1406-1410.

[36] WEN Ming, WEN Cui-e, HODGSON P D, et al. Wear Behaviour of Pure Ti with a Nanocrystalline Surface Layer[J]. Applied Mechanics and Materials, 2011, 66-68: 1500-1504.

[37] BAKSHI S D, SINHA D, CHOWDHURY S G, et al. Surface and Sub-Surface Damage of 0.20wt% C-martensite during Three-body Abrasion[J]. Wear, 2018, 394-395: 217-227.

[38] LIU Yong, JIN Bin, LI De-jiang, et al. Wear Behavior of Nanocrystalline Structured Magnesium Alloy Induced by Surface Mechanical Attrition Treatment[J]. Surface and Coatings Technology, 2015, 261: 219-226.

[39] LIN Nai-ming, ZHAO Lu-lu, LIU Qiang, et al. Preparation of Titanizing Coating on AISI 316 Stainless Steel by Pack Cementation to Mitigate Surface Damage: Estimations of Corrosion Resistance and Tribological Behavior[J]. Journal of Physics and Chemistry of Solids, 2019, 129: 387-400.

Effect of Ultrasonic Impact on the Friction and Wear Properties of Chromized Layer of 65Mn Steel

,,,,,

(College of Engineering, Heilongjiang Bayi Agricultural University, Daqing 163319, China)

This paper aims to improve the solid powder chromized layer thickness and wear resistance of 65Mn steel. The composite process of ultrasonic impact (UI) and solid powder chromizing (SPC) is carried out on 65Mn steel. The phase structure, thickness, and element distribution of the 65Mn chromized layer after UI + SPC treatments are studied by X-ray diffractometer (XRD), optical microscope (OM), scanning electron microscope (SEM) and energy dispersive spectrometer (EDS). The microhardness and friction- wear properties of the chromized layer after UI + SPC treatments are investigated by the microhardness tester and friction-wear tester. The results demonstrate that the thickness of the chromizing layer is 45 μm by the UI treatment and the thickness is 58 μm by the UI + SPC treatment, 13 μm thicker than the former. The surface structure of chromized layer is uniform and compact, and the main phase composition is (Cr,Fe)23C6, (Cr,Fe)7C6and Cr2C. The surface hardness of the chromized layer reaches 1659HV by UI+SPC treatment, which is about six times of the surface hardness of the substrate, and the hardness distribution of the chromized layer show gradient descent from the surface to the inside. The surface chromized layer of the 65Mn steel has good anti-wear properties after UI + SPC treatment. The average friction coefficient is 0.170, and its wear weightlessness is about one-fourth of the that of the substrate. The dominating wear mechanism of UI+SPC sample is adhesive wear and oxidation wear, associated with slight abrasive wear. UI can effectively enhance the Cr atom diffusion property of SPC process and improve the thickness of chromized layer. Compared with SPC treatment, the wear resistance of the sample is significantly improved by UI+SPC treatment. With the addition of UI treatment, the wear mechanism of SPC samples changes from “abrasive + adhesive” to “adhesive, oxidation + abrasive”.

ultrasonic impact; solid power chromizing; chromized layer; abrasive wear; oxidative wear; adhesive wear

2021-03-19;

2021-05-25

WANG Zhi-ming (1997—), Male, Master’s degree, Research focus: friction, wear and protection of agricultural machinery material.

李庆达(1982—),男,博士,教授,主要研究方向为金属材料的摩擦磨损与防护。

Corresponding author:LI Qing-da (1982—), Male, Doctor, Professor, Research focus: friction, wear and protection of metal material.

王志明, 李庆达, 汪昊, 等.超声冲击对65Mn钢渗铬层摩擦磨损性能的影响[J]. 表面技术, 2022, 51(1): 52-59.

TG115.5+8;TH117.1

A

1001-3660(2022)01-0052-08

10.16490/j.cnki.issn.1001-3660.2022.01.005

2021-03-19;

2021-05-25

黑龙江省自然科学优秀青年基金(YQ2019E032);国家重点研发计划子课题(2017YFC1601905—04)

Fund:Supported by Natural Science Excellent Youth Foundation of Heilongjiang Province (YQ2019E032); National Key Research and Development Program Sub-topics (2017YFC1601905—04)

王志明(1997—),男,硕士研究生,主要研究方向为农机材料的摩擦磨损与防护。

WANG Zhi-ming, LI Qing-da, WANG Hao, et al. Effect of Ultrasonic Impact on the Friction and Wear Properties of Chromized Layer of 65Mn Steel[J]. Surface Technology, 2022, 51(1): 52-59.