稳定赤泥路用可行性与耐久性试验研究*

2022-02-11石名磊杜旭阳余昌运张瑞坤杨子豪田新涛

石名磊 杜旭阳 余昌运 张瑞坤 杨子豪 田新涛

(①东南大学, 南京 210096, 中国) (②江苏华宁工程咨询有限公司, 南京 210096, 中国)

0 引 言

赤泥(Red mud)是以铝土矿为原料拜耳法生产氧化铝过程中产生的极细颗粒产物。我国每年产生赤泥数量快速增长,且存量达到4亿吨(Xue et al.,2016)。赤泥呈强碱性且含大量重金属,堆积的赤泥不仅占用大量的土地面积,在颗粒迁移作用下还会对周围土体及地下水造成污染,给人民的生产生活带来不便(Li et al.,2018; 褚学伟等, 2019)。目前处理堆积赤泥的方法大多为微生物法(Liu et al.,2021); 对于赤泥综合利用的方式有生产材料(史国义, 2020)、回收稀土元素(Costa et al.,2021)、改良软弱土(陈瑞锋等, 2018)。受限于科学技术水平,上述措施与工艺并未在生产中大规模使用,堆积如山的赤泥对环境的危害依然存在且呈愈演愈烈的态势。2021年政府工作报告提出扎实做好碳达峰、碳中和等工作的要求,传统建筑材料水泥、砂石等产业作为高污染、高耗能产业势必出现价格攀升、产量减小等现象,这将会对公路建设工程造成巨大影响。基于以上背景,使用稳定赤泥代替传统碎石-水泥道路垫层,外加稳定剂以降低赤泥的碱性、提高强度与耐久性,以将稳定赤泥作为道路基层填料,从而实现变废为宝不失为一个良好的方案。

许多学者对赤泥路用的可行性进行了研究。部分学者基于赤泥的工程性质研究了赤泥作为道路基层和底基层的可行性,结果表明纯赤泥作为路基填料存在风险,应根据赤泥特性添加剂以提高强度和耐久性(Sutar et al.,2014; Deelwal et al.,2014),同时赤泥用作道路原材料具有良好的UCS、抗冻和耐用性能(Zhang et al.,2021)。在改良赤泥性质研究方面,脱碱剂、磷石膏、硅灰的掺入能够降低赤泥碱性,有效地解决了赤泥污染土地的问题(王辉等, 2016; 李义伟等, 2019); 纯石灰掺量由2%、4%增加至12%时,赤泥的无侧限抗压强度值(下文简称UCS)与CBR(单位压力对标准土样压入相同贯入量时标准荷载强度的比值)均增大(Satyanayarana et al.,2012); GGBS(粒化高炉矿渣)用于固化赤泥具有可行性(Rao et al.,2012); 以粉煤灰作为固化剂,聚合物CBR最大达到12%,UCS最大达到2.7MPa,使用赤泥粉煤灰聚合物路用是可行的(Chandra et al.,2021)。石灰、粒化高炉矿渣、煅烧石灰粉、粉煤灰分别固化赤泥后,石灰稳定赤泥的效果最好,其次是煅烧石灰粉、GGBS,最后是粉煤灰稳定赤泥(Mukiza et al.,2019); 以不同比例CKD(窑灰)作为固化剂固化赤泥,表明添加8% CKD的聚合物在道路工程中使用时有效的(Singh et al.,2014); 以粉煤灰、脱硫石膏作为固化剂改良赤泥,研究结果表明赤泥聚合物7d的UCS达到最大,且满足高速公路强度要求(Li et al.,2021); 以石灰、粉煤灰作为固化剂改良赤泥,养护7d后测试了试样的饱水抗压强度,结果表明改良后的赤泥强度满足规范0.8~1.1MPa的要求(齐建召, 2005); 以水泥、石灰、磷石膏和高分子聚合材料作为固化剂改良赤泥,强度大幅提高,且优于单独添加水泥、石灰或磷石膏,改性后赤泥pH与毒物浸出降低,未对周围环境产生影响(孙兆云, 2017); 以水泥、石灰、磷石膏作为主要固化剂改良赤泥,室内试验和现场试验表明改良剂掺量、压实度是控制改良赤泥的两个重要指标,且混合稳定剂优于单独添加水泥作为固化剂(李辰, 2018)。

国内外学者结合实际条件,使用各种固化剂加固赤泥,主要考虑了UCS、CBR、液塑限等指标,证明了改良后的赤泥作为路面基层的可行性。然而改良赤泥受到不同区域的水文地质条件、气候条件及公路标准等诸多因素影响,已有研究对赤泥路面基层在不同稳定剂比例时干湿循环作用、冻融循环作用的耐久性研究较少,同时微观上对于固化剂加固赤泥机制讨论较少,导致了赤泥大规模路用技术推进停滞不前。

基于以上背景,本文在其他学者研究的基础上,选用水泥、石灰作为碱激发料,辅以磷石膏作为硫激发料以降低碱性,三者与赤泥进行耦合作用形成水泥系结合料稳定赤泥。首先进行了三者配比的筛选工作,选定3组满足规范中UCS要求的配比制备稳定赤泥试样,在宏观上开展了干湿与冻融循环条件下承载性能与耐久性研究,然后对试样进行压汞试验,在微观上揭示了稳定赤泥的孔隙演化发展规律,最后分析了孔隙占比对于UCS的影响,以期为稳定赤泥大规模利用提供技术支撑和实践指导。

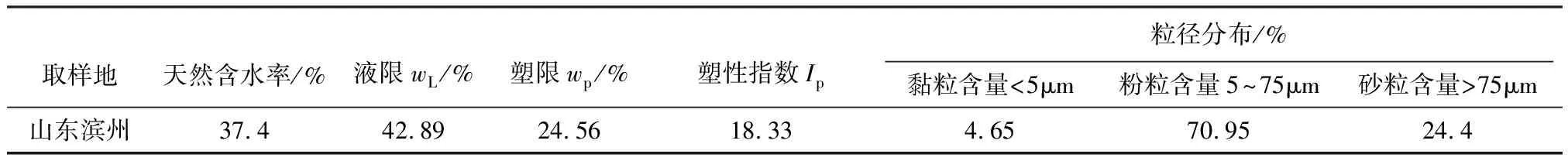

表 1 赤泥基本物理指标Table1 Basic physical indicators of Red Mud

表 2 赤泥主要化学成分(质量分数)Table2 Main ingredients and content of Red Mud

表 3 稳定剂主要成分(质量分数)Table3 Main ingredients and content of stabilizer

1 试验方案与方法

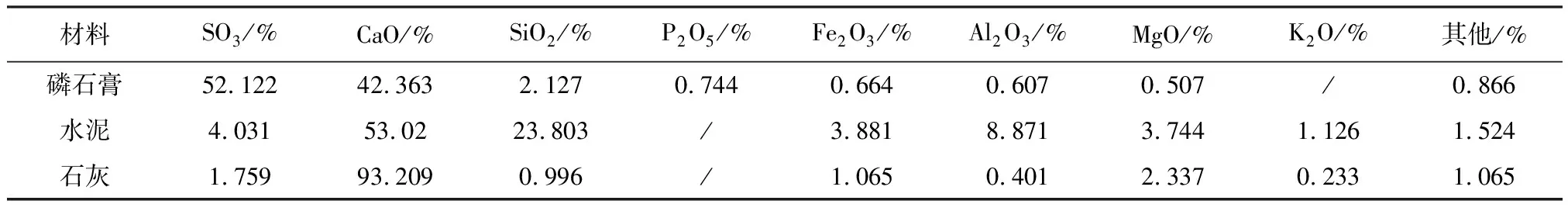

试验赤泥选自山东滨州赤泥堆场,pH值为10.29,其主要物理指标见表 1,其击实曲线图 1所示。磷石膏外观呈浅灰色粉末状,pH为3.57,其中SO3占比为52.3%。水泥标号为42.5,外观为深灰色粉末。熟石灰外观呈白色状粉末,其中CaO 含量占比达93%。通过X荧光光谱仪测得赤泥、磷石膏、水泥、石灰的主要化学成分及含量分别如表 2和表 3所示。

图 1 赤泥干密度与含水率的变化关系Fig. 1 Relationships between dry density and moisture content of Red Mud

1.1 稳定剂配比筛选

配比筛选试验共分两组,第1组试验为水泥掺量优选试验,通过改变水泥的掺量,优选出满足道路基层材料强度的最优水泥掺量。以一定量的石灰代替水泥,随后进行第2组试验,保持稳定剂配比(水泥、石灰比例)不变,改变磷石膏掺量,优选出最优磷石膏掺量。

1.2 试样制备养护

根据试样的最大干密度、最佳含水率,取压实度为96%,计算每个试样所需赤泥和外掺剂的质量,采取千斤顶静压法成型,利用订制的模具制成Φ50mm×50mm的圆柱体。脱模称重、量高后,放入塑封袋中,移入恒温恒湿的养护室(温度20±2℃,湿度≥95%),试样养护7d、14d、28d后,取出试样并浸泡水中24h,保证水的深度高出试样顶面2.5cm左右。

1.3 无侧限抗压强度与干密度测定

无侧限抗压强度UCS与干密度是稳定赤泥材料能否路用的重要评价指标,也是体现其力学特征的基本指标。参照《公路土工试验规程》(JTG3430-2020)进行UCS与干密度试验。

1.4 冻融循环试验

试样制备方法见1.2。冻融进行5级循环,每次循环3个平行样本; 试样标准养护至 28d,考虑到道路基层不可能处于饱水状态,养护结束后,采用干冻的方式直接进行冻融循环试验,试验参照《公路土工无机结合料稳定材料试验规程》(JTG E51—2009): ①试验前对试样进行称重、编号以及量尺寸,将试样分为标准养护组和冻融循环组; 把第5级冻融循环的试样标注为质量变化测试样,同时试验前先对一组试样进行UCS试验,把测得的强度作为基准值。②设置冰箱温度为-23℃,放入冻融循环试样冻结16h,然后取出试样称重、编号以及量尺寸并将试样移入20℃水槽中进行融化8h。取出试样,对之前标注的质量变化测试样进行质量测试,此为完成一次冻融循环。③每次冻融循环结束后,观察试样表面有无起皮、散粒、开裂、泥化等现象发生。取出相应测试组测试尺寸、质量和UCS。同时取出一组标准养护试样同样测试其质量及无侧限抗压强度。④重复②和③,当达到冻融所需的循环次数时,试验即可停止。

强度损失指标BDR按下式计算:

BDR(%)=(Rn/R0)×100

(1)

式中:BDR(%)为n次冻融循环后无侧限抗压强度损失指标;R0为标准养护(对照组)试样无侧限抗压强度(MPa);Rn为n次冻融循环后冻融试样抗压强度(MPa);R0、Rn均为一组(3个)试样抗压强度的平均值。

质量损失按下式计算:

Dn(%)=(M0-Mn)/M0×100

(2)

式中:Dn(%)为n次冻融循环后质量损失百分率;M0为试样初始质量(g);Mn为n次冻融循环后冻融试样质量(g)。

1.5 干湿循环试验

本文干湿循环和冻融循环处理时间相同。设置低温烘箱温度为40℃,进行5级循环,每次循环3个平行样,试验步骤如下: ①试样养护28d后,对试样称重,量尺寸,编号,设置经历5次干湿循环的试样为质量变化测试样,预先取出一组进行UCS试验,并将此强度作为开始的基准值。②将试样移入温度为40℃的烘箱中烘16h,然后取出并对之前标注好的质量变化测试样进行拍照和质量测试,将试样放入收纳盒中,在常温下冷却30min,往收纳盒中缓缓加入自来水,直至试样被淹没顶部2.5cm,泡水8h,此为完成一次干湿循环。③湿循环结束后,取出一组试样测试质量、无侧限抗压强度,同时取出一组标准养护试样同样测试其质量、无侧限抗压强度。④重复②和③,直到5级干湿循环结束。强度损失指标BDR与质量损失计算见式(1)、式(2)。

1.6 扫描电镜试验和压汞试验

扫描电镜试验时,破碎试样后,选取试样中心部位,挑选大小约5mm×5mm×3mm断面,放置于冻干机中冻干24h,然后在土样表面喷金,放入仪器观察,选取适宜角度拍照即可。压汞试验时,选取目标土样,烘干破碎,制成尺寸约5mm×5mm×5mm的试样,将制好试样冻干24h,然后进行压汞试验。

2 试验结果

2.1 配比筛选结果

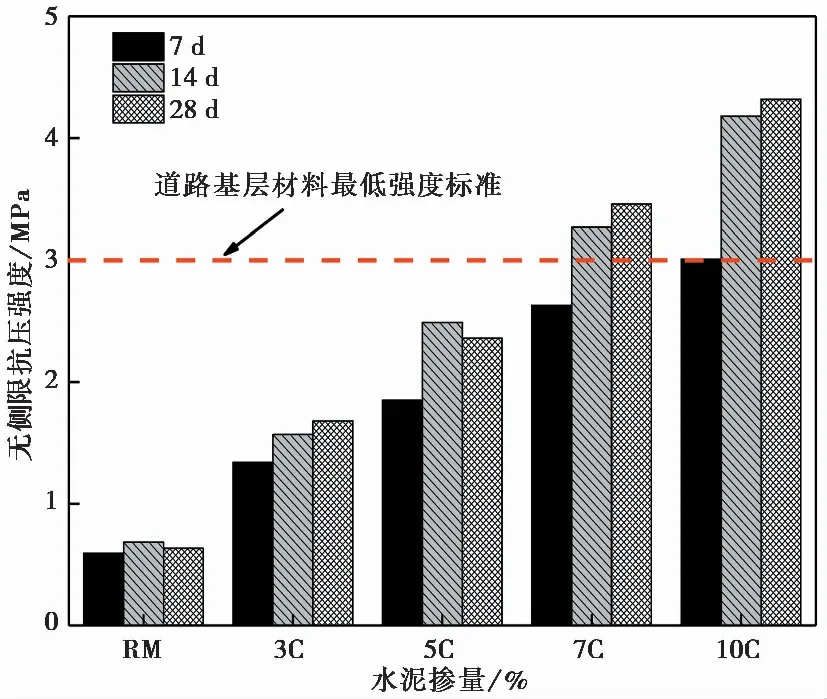

图 2 PC掺量与强度关系Fig. 2 Relationship between UCS and percentages of PC

图 3 PG掺量与强度关系Fig. 3 Relationship between UCS and percentages of PG

图2是水泥(下文简称PC)掺量对稳定赤泥UCS影响图,PC极大地增加了改良赤泥的强度。纯赤泥(RM)在养护7d时UCS为0.65MPa,随着PC掺量提升到3%、5%、7%、10%(纯赤泥质量的10%,下文类同),养护7d稳定赤泥的UCS分别增长了126%、208%、338%和401%,养护14d、28d的稳定赤泥也具有相同的规律。养护时间对稳定赤泥强度的影响主要体现在养护7d和14d的UCS差异,这主要与PC的早强性有关。《公路沥青路面设计规范》(JTJ014—97)要求道路基层材料最低强度标准为3MPa,因此PC掺量至少要达到10%才能满足规范要求。考虑到石灰(下文简称LM)能够与磷石膏(下文简称PG)反应促进生成较多钙矾石(Aft),且LM中较多的Ca+离子与赤泥发生反应生产黏膜,对赤泥强度和变形特征起到显著改善作用,本文选取2%的LM代替PC以提升稳定赤泥强度(周士琼, 1999)。图 3为PG掺量时稳定赤泥UCS的分布图。在稳定剂作用下,稳定赤泥的7dUCS最大值为5.07MPa, 14dUCS最大值为5.27MPa, 28dUCS最大值为5.2MPa。稳定赤泥的强度随着PG的掺量先增加后降低, 5% PG掺量下7dUCS的强度增长最多,与10% PC组、8% PC+2% LM双掺组7d相比UCS分别提升35%、38%。标准养护下, 2% PG、5% PG、8% PG掺量的PG表现优异,选取以上3组掺量的试样进行干湿循环、冻融循环试验分析稳定赤泥的耐久性。

2.2 XRD分析及SEM分析

图4是RM、稳定剂分别为PG、PC-PG、LM-PC-PG的X射线衍射图。从图中可以明确得到,水泥与石灰的掺入产生水化硅酸钙(CSH)与钙矾石(Aft),同时磷石膏与石灰的掺入使得钙矾石(Aft)的波峰增多,表明稳定赤泥在稳定剂作用下强度增加的主要原因是钙矾石的产生,这与之前学者的研究结果相同(陈宇等, 2021; 何俊等, 2021; 时松等, 2021)。

图 4 试样X射线衍射图Fig. 4 X-ray diffraction pattern of sample a. LM-PC-PG; b. PC-PG; c. PG; d. RM

根据XRD试验,结合试样的SEM扫描电镜分析,如图 5所示。具体作用效果为赤泥中加入PC之后赤泥颗粒胶结形成蜂窝状结构,同时PC与赤泥水化反应形成板状矿物单硫型水化硫铝酸钙(Afm)、钙矾石(Aft)和网状结构水化硅酸钙(C-S-H); 在加入PG之后,稳定赤泥中蜂窝状结构反应形成块状体,PC与PG水化反应形成大量钙矾石(Aft),在Aft的连接下,孔隙数目变少,各结构逐渐连成一个致密的整体。这说明PG有利于改善稳定赤泥的孔隙结构,使稳定赤泥结构更加密实。PG的添加产生的钙矾石将组织间紧密地连接成为一个整体,使得试样变得密实。在加入LM后,进一步形成块状体结构,孔隙数目减少,与前人的扫描电镜照片结果相同,证明了LM掺入后化学反应产生的钙矾石将试样颗粒紧密地连接成为一个整体,变得更为密实(刘子铭, 2017; 潘浩, 2020)。

图 5 稳定赤泥微结构照片Fig. 5 SEM Photos of improved red mud a. 水泥稳定赤泥(28d); b. 水泥-石灰稳定赤泥(28d); c. 磷石膏改性水泥-石灰稳定赤泥(28d)

2.3 干湿与冻融循环试验结果

2.3.1 试样质量和干密度

因试样较多且试验条件繁杂,为方便起见,每组试样以简单代号表示,如B2表示为2% PG掺量进行标准养护,W5表示5% PG掺量进行干湿循环,F8表示为8% PG掺量进行冻融循环。

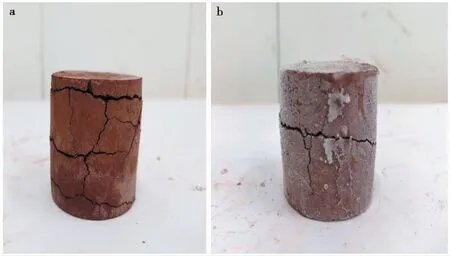

5级干湿与冻融循环后的试样如图 6所示,试样裂隙增大增多,且伴随着碎块散落。试样的质量损失率是反应耐久性的主要指标之一,不同条件下不同配比试样的质量损失见图 7。2% PG掺量组稳定赤泥试样随干湿循环或冻融循环级数增加,质量损失具有5级循环趋于稳定的演化特征。干湿与冻融循环条件下,试样的质量损失率随干湿循环级数增加,相同循环级数下PG掺量越多质量损失越多,W8组试样5级循环下质量损失率达到4.9%,F8组试样5级循环下质量损失率达到5.1%。结果表明,试样在1级循环作用后质量损失变化幅度最大,最多增大了3%,随后变化幅度减小。

图 6 干湿与冻融循环后试样图Fig. 6 The sample under W-D circulation and F-T circulation a. 5级干湿循环; b. 5级冻融循环

图 7 试样质量损失随循环次数变化规律Fig. 7 Mass loss of sample varying with the number of circulation a. 干湿循环; b. 冻融循环

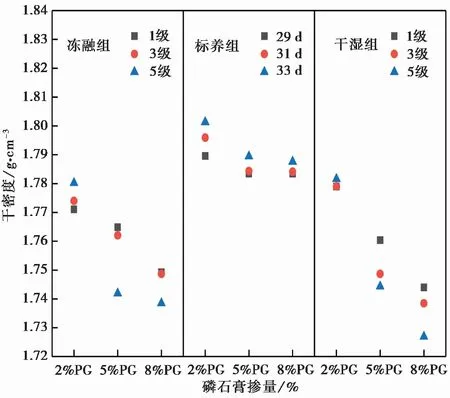

图8为干湿循环、冻融循环下不同PG掺量组干密度对比图。为了使干密度规律变化清晰明了,取干湿循环、冻融循环1级、3级、5级的结果分析。干湿循环的影响比冻融循环的影响大,冻融循环与标准养护相比, 2% PG掺量组、5% PG掺量组、8% PG掺量组干密度平均减少1.1%、1.6%、2.2%; 干湿循环与标准养护相比, 2% PG掺量组、5% PG掺量组、8% PG掺量组干密度平均减少0.8%、1.9%、2.7%。PG的掺量对试样干密度影响较大,不同掺量间干密度差值最大达到3%,对于2% PG掺量时,试样干密度随干湿、冻融循环级数增加而增大,且随着循环级数增加干密度趋于稳定,对于5% PG、8% PG掺量时,试样干密度随干湿、冻融循环级数增加而减小。

图 8 干湿与冻融条件下干密度变化分布Fig. 8 Distribution of dry density changes under W-D circulation and F-T circulation

2.3.2UCS变化规律

表 4为干湿循环作用、冻融循环作用与标准养护下的无侧限压强度UCS试验结果。由表 4可知,干湿循环对于稳定赤泥强度的影响要大于冻融循环。干湿循环条件下,试样强度均在1.69~4.53MPa,在8% PG掺量下5级干湿循环后达到最小值1.69MPa;UCS随级数增加每一级强度减小幅度在1.8%~24.9%,在2% PG掺量组由1级循环到2级循环时最小,在8% PG掺量组由4级循环到5级循环时达到最大值; 2% PG、8% PG掺量组每一级变化幅度先增大再减小,而5% PG掺量组每一级变化幅度一直在增大。

冻融循环条件下,试样强度均在2.63~4.11MPa,在8% PG掺量下5级干湿循环后达到最小值2.63MPa;UCS随级数增加每一级强度减小幅度在2%~12.16%,在2% PG掺量组由2级循环到3级循环时最小,在8% PG掺量组由3级循环到4级循环时达到最大值; 2% PG掺量组每一级变化幅度在3%上下波动,而5% PG、8% PG掺量组每一级变化幅度波动较大,变化幅度总体呈先增大后减小的趋势。

考虑到规范要求路面基层UCS最小为3MPa,表中结果证明PG掺量越高对强度越不利, 2% PG掺量组在5级冻融循环和5级干湿后仍能满足要求;

表 4 不同PG掺量下冻融循环和干湿循环UCS试验结果Table4 Results of UCS at W-D and F-T with different dosage of PG

5% PG掺量组在3级干湿循环后UCS减小到2.99MPa; 8%组在二级干湿循环后UCS减小到2.85MPa,在4级冻融循环后UCS减小到2.89MPa,均不能满足规范要求。而在标准养护条件下, 5%、8% PG掺量组试样随着时间增加出现强度减小的情况,亦说明了5%、8% PG掺量是不合理的。

此外2% PG掺量组在1级、2级、3级干湿循环作用下UCS与标准养护组相比有所提高,这是因为试样浸水促进了水化反应,同时高温烘干加快了水化反应,造成强度增加。

表 5 不同PG掺量下冻融和干湿条件下BDR试验结果Table5 Results of BDR at W-D and F-T with different dosage of PG

2.3.3BDR变化规律

BDR能直接反映稳定赤泥试样强度耐久性,其值越大试样强度越稳定。表 5为干湿循环作用、冻融循环作用下的试验结果。干湿循环作用下,BDR处于35.10%~107.44%范围,在8% PG掺量5级干湿循环后达到最小值; 相同PG掺量下,BDR随着循环级数增加而减小, 5% PG掺量下BDR随级数增加减小幅度在15%上下浮动,5级循环累计减小59.06%,表明5% PG掺量组受干湿循环级数影响最大; 8% PG掺量组在1级循环后BDR减小到75.53%,随着级数增加变化幅度处于6%~12%,而5级循环后BDR与5% PG掺量组相差不多,表明8% PG掺量组受1级循环影响最大。

冻融循环作用下,BDR处于54.82%~97.57%范围,同样地在8% PG掺量5级循环后达到最小值;BDR随着级数增加而减小, 2% PG掺量组1级到5级循环BDR共减小17.78%,其中3级以后BDR变化幅度为7%,表明2% PG掺量的稳定赤泥主要受3级后的冻融循环影响。

由分析结果可知,3类PG掺量稳定赤泥试样干湿与冻融循环后的强度均小于28d标准养护试样,主要原因是经历干湿、冻融循环后,赤泥耐久性受到影响,强度随之降低。不同PG掺量的强度演化规律表明,PG掺量对于强度稳定有显著影响,当PG掺量较大时,强度耐久性减小,这主要与PG产生的水化产物对孔隙的影响有关:PG掺量较少时,PG与PC反应生成钙矾石,增大了稳定赤泥的强度; 然而当PG掺量过多时,钙矾石不断聚集,挤压内部结构,引起试样迅速膨胀导致微观裂缝增多,加上冻融循环、干湿循环的不利影响,稳定赤泥强度随之减小(周士琼, 1999)。根据Emile Mukiza的研究结果,试验后BDR值若大于70%可满足安全与稳定要求,根据表 4可得PG掺量应限制不超过2%(Mukiza et al.,2020)。

2.4 压汞试验

UCS试验与BDR试验在宏观上表明干湿循环与冻融循环对稳定赤泥有不利影响,且PG掺量越大影响越大。宏观的强度损失必然对应微观孔隙变化,本文选取5级循环后的试样进行微观孔隙演化研究。图 9为5级干湿循环和5级冻融循环的试样与标准养护试样的孔隙入口直径分布对比图。结果表明稳定赤泥孔隙分布规律存在“双峰”甚至“三峰”,稳定赤泥主要分布直径在0.01~0.1μm、0.1~1μm和1~10μm的孔隙。5级干湿循环与冻融循环作用下,直径在0.01~0.1μm范围的孔径峰值降低,3组试样直径在1~10μm范围的孔隙明显增多,呈现小孔隙变形为大孔隙的特征,且干湿循环影响更大。

图 9 不同PG掺量试样孔隙入口直径分布Fig. 9 The size distribution of pore entrance pore with different dosage of PG a. 5级干湿循环; b. 5级冻融循环

图10为5级干湿循环和5级干湿循环试样与标准养护条件下试样的进汞量对比图。进汞量的大小代表了试样孔隙的大小。结果表明,干湿循环、冻融循环均使试样孔隙增多; 干湿循环作用对于孔隙数量的影响远大于冻融循环作用的影响。试样在5级干湿循环、5级冻融循环作用后孔隙数量最大相差20%。不同PG掺量也影响着孔隙体积的大小,W2组、W5组、W8组稳定赤泥组的进汞量与标准养护组分别提升12.72%、20.81%、19.4%,F2组、F5组、F8组稳定赤泥组的进汞量与标准养护组分别提升4.04%、4.39%、4.57%。

图 10 不同PG掺量进汞量分布Fig. 10 Mercury intake with different dosage of PG a. 5级干湿循环; b. 5级冻融循环

图 11 不同PG掺量下冻融和干湿条件下孔隙占比结果Fig. 11 Results of porosity ratio at W-D and F-T with different dosage of PG

为了更为详尽地得到某类孔隙占比的变化,在进汞量分析的基础上绘制了不同PG掺量下孔隙占比分布图,见图 11。由图可得,5级干湿循环、5级冻融循环组与标准养护组相比,直径大于0.1μm的孔隙占比增多6.47%~13.14%, 5% PG 5级干湿循环时达到最大值。干湿循环组与对照组相比直径大于0.1μm孔隙占比平均增大7.29%,而冻融循环组与对照组相比直径大于0.1μm孔隙占比平均增大10.34%。相同试验条件下,PG掺量对孔隙直径分布演化有较大影响,PG掺量越大,直径>1μm孔隙占比越多,而直径<0.1μm的孔隙占比变化较小。

综合上述压汞试验结果可知干湿循环与冻融循环改变了稳定赤泥的孔隙分布特征,两者作用下微观上稳定赤泥直径>1μm的孔隙明显增多; 在宏观上,UCS随孔隙的增大而降低。对比3组不同PG掺量试样, 2% PG掺量组的微观孔隙演化规律均优于5% PG掺量组和8% PG掺量组,这与强度变化规律相一致。宏观与微观的结果共同证明2% PG掺量稳定赤泥的强度与耐久性均优于5% PG掺量和8% PG掺量,同时也验证了2% PG掺量稳定赤泥作为路面基层的可行性。

2.5 微观与宏观统一性研究

压汞试验证明了稳定赤泥具有孔隙变化关联强度演化规律。为进一步研究阐明微观孔隙与宏观强度的辩证统一关系,选取33d标养(与干湿循环、冻融循环天数相同)B2、B5、B8试样,5级冻融循环F2、F5、F8试样,5级干湿循环W2、W5、W8试样,对孔隙占比与强度进行回归分析,选取相关性系数R2和显著性指标P为分析参数,将计算结果汇总于表 6。

表 6 孔隙占比与UCS回归分析Table6 Regression analysis of porosity ratio and UCS

结果表明,直径处于0.01~0.1μm区间和0.1~10μm区间的孔隙与UCS相关性较强,其相关性系数R2均大于0.9且显著性指标P小于0.01。其余直径区间的孔隙与UCS关联性不大。在此基础上,图 12给出了试样0.01~0.1μm孔隙直径占比和试样0.1~10μm孔隙直径占比与UCS的拟合直线。由图可知,UCS与0.01~0.1μm直径占比成正相关,且随此类直径占比增多而变大;UCS与0.01~0.1μm直径占比成负相关,且随此类直径占比增多而减小。两条拟合直线的斜率一致,说明两种孔隙区间演化规律影响UCS变化的程度相同。

图 12 直径占比与UCS关系Fig. 12 Relationship between UCS and the percentage of aperture a. 直径<0.1μm; b. 直径在0.1~10 μm区间

3 结 论

(1)稳定赤泥代替公路道面水稳材料是可行的。以PC、LM、PG混合料作为稳定剂作用于赤泥能较大幅度提升其强度,其最小值为3.6MPa。微观分析表明强度增大的主要原因是稳定剂产生的Aft、Afm作用下填充了空隙,并在赤泥内部生成块状和蜂窝状结构。

(2)5级干湿循环后W8组强度最小为1.69MPa,BDR在35.10%~82.38%范围变化; 5级冻融循环条件下F8组强度最小为2.63MPa,BDR在54.82%~79.79%范围变化。PG掺量对赤泥强度与耐久性有显著影响,其余条件相同时,PG掺量越大,试样强度越小,BDR越小,质量损失率越大。

(3)压汞试验结果表明,稳定赤泥主要为直径在0.01~0.1μm、0.1~1μm和1~10μm的孔隙。5级冻融循环下孔隙体积增长约为5级干湿循环下的1/3,且干湿循环与冻融循环导致试样大孔隙(直径>0.1μm)占比增加。

(4)稳定赤泥的UCS与直径<0.1μm的孔隙占比呈正相关,与直径在0.1~10μm范围的孔隙占比呈负相关,两种孔隙分布密切影响稳定赤泥强度,同时两种孔隙区间演化规律影响UCS变化的程度相同。

(5)综合承载性能与耐久性能,工程中稳定赤泥最优配比为,赤泥:水泥:石灰:磷石膏配比为100%︰8%︰2%︰2%。建议在工程实践中对施工期加以限制,并时刻关注稳定赤泥早期养护质量与干湿循环下的状态,且应严格控制稳定赤泥材料系统中的硫激发相对水平。