双馈风力发电机转轴材料疲劳性能试验及数据分析

2022-02-11王建良

吴 冰,王建良

(1.湖南铁道职业技术学院,株洲 412001; 2.中国中车株洲电机有限公司,株洲 412001)

0 引 言

双馈风电机组整机进行低电压穿越时,电网电压的突变以及此时变流控制策略的突然变化,将可能导致发电机转轴等部件的机械寿命和整机电气寿命缩短甚至损坏[1]。根据《双馈风力发电机组低压穿越技术研究报告》[2],当电力系统发生三相短路故障引起电压跌落时,风力发电机转轴承受的转矩约为额定转矩的2倍;当发电机转子发生两相、三相突然短路时,转子线圈会产生约10倍额定电流的冲击电流,从而产生很大的安培电磁力施加到转子槽楔上。

因此,在双馈风电机组进行低电压穿越时有必要对发电机本体的强度影响进行研究。本文以FYKS02水冷双馈风力发电机为原型,通过转轴材料疲劳性能试验,确定转轴材料的疲劳强度,在此基础上,进行有限元建模,分析各个零部件的受力情况,校核及验证零部件能否满足发电机低电压穿越的要求。由于篇幅有限,本文只对转轴材料疲劳性能试验进行详细介绍,其中包括试验的设计思路、试验数据及试验数据分析。

1 试验总体思路

为了研究验证FYKS02双馈风力发电机转轴的可靠性,对转轴材料34CrNiMo6进行了疲劳性能试验。

依据GB/T 4337—2008《金属材料疲劳试验旋转弯曲方法》[3],从转轴上截取毛坯试样并加工成光环圆柱型旋转弯曲疲劳试样,采用四点旋转弯曲旋转疲劳试验机,测试转轴材料的疲劳性能。通过对试验数据进行分析,得出转轴材料的S-N曲线。

2 测试过程

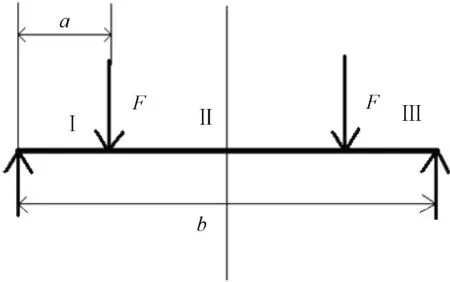

依据国标GB/T 4337—2008,制作加工圆柱光滑试样,如图1所示,通过夹具组装成梁,通过旋转弯曲疲劳试验机带动其旋转,同时该试样将承受四点弯矩载荷,弯矩载荷的作用位置如图2所示,要求弯矩载荷的大小和方向保持不变。在试样失效或达到预定应力循环次数时,中止试验。

图1 疲劳试验所用的光滑圆柱试样

图2 圆柱形试样四点加力图示

本试验首先通过单点法测得S-N曲线,求得近似疲劳极限;将该极限作为中间值,通过试验获取应力级差;再采用小子样升降法[4]测出准确的疲劳极限值。

本试验采用PQQ-60型纯弯曲旋转疲劳试验机进行试验。

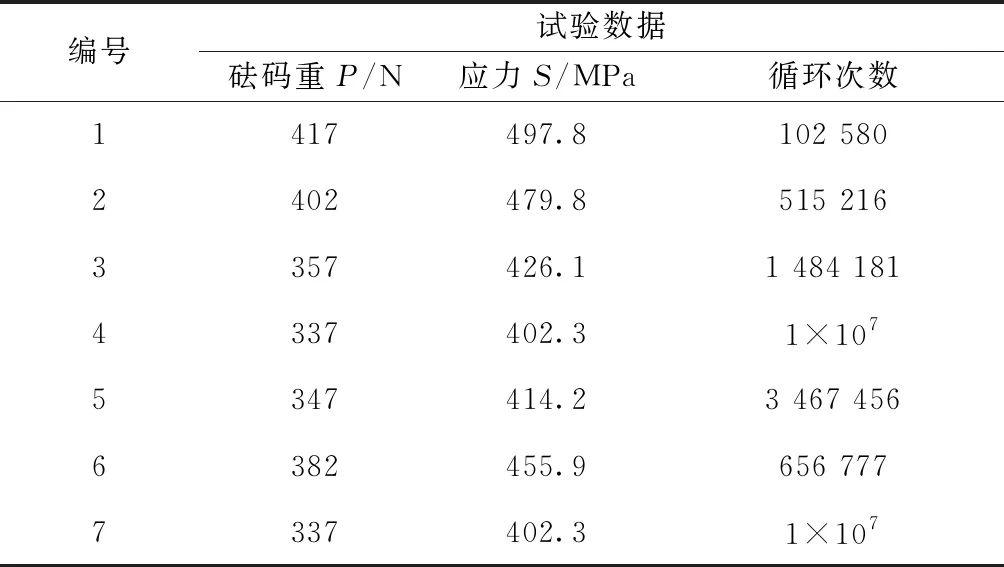

单点法试验结果如表1所示。

表1 单点法试验数据

由表1可得,材料粗略的疲劳极限值σ-1=402.3 MPa,取应力级差Δσ=(4%~6%)σ-1=(16.092~24.138) MPa,得到各级应力值σ-1±Δσ,σ-1±2Δσ[5]。但由于试验中这些计算出的应力值可能无法通过砝码来保证,故根据疲劳试验装置的实际情况对数据进行调整,如表2所示。

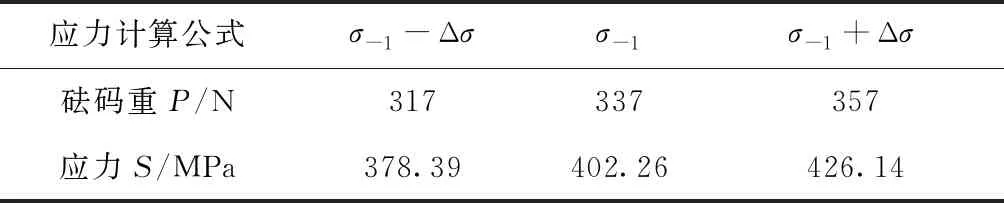

表2 调整后的可用于升降法的应力级

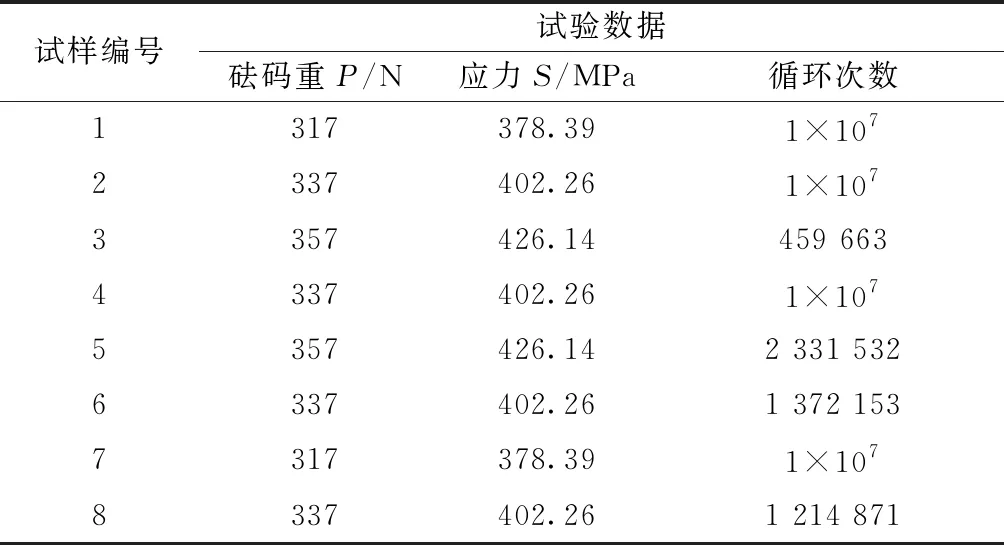

根据表2中砝码重量进行小子样升降法试验的结果如表3所示。

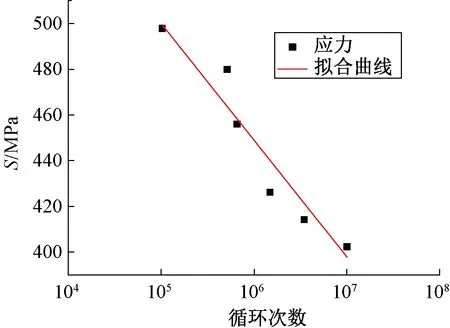

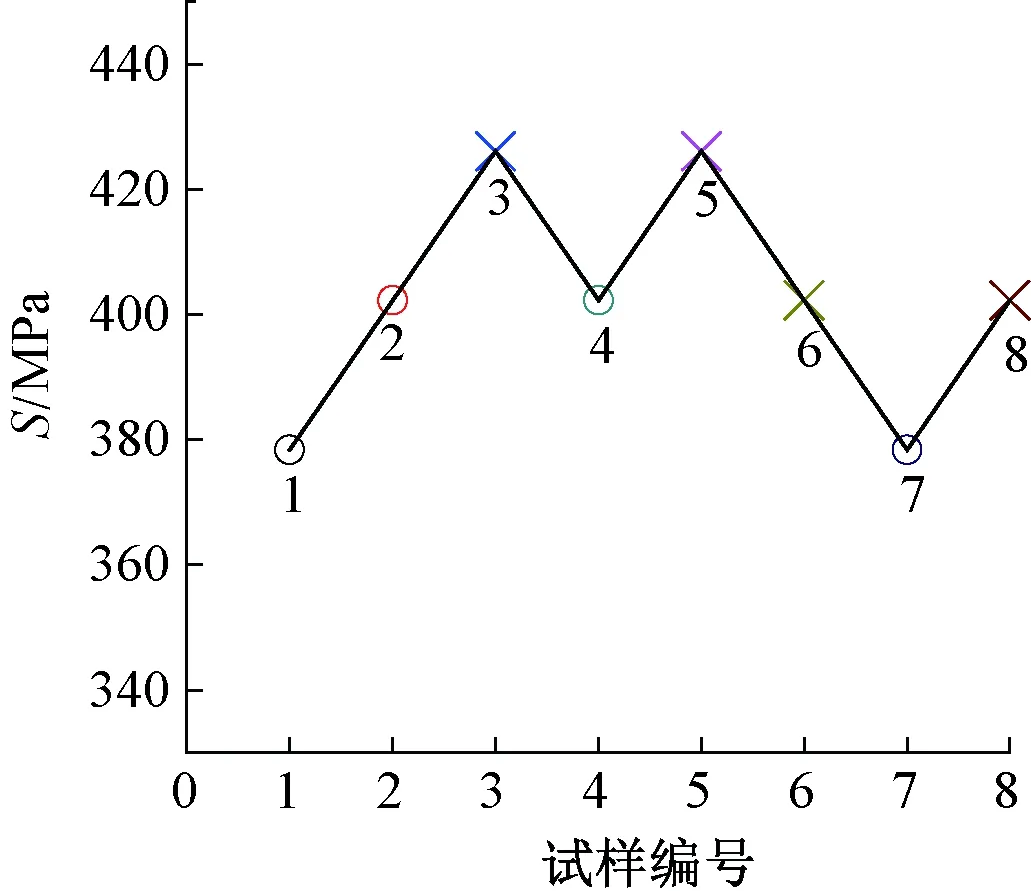

根据表1的试验数据,以试样的应力为纵坐标、循环次数的对数为横坐标,绘制S-N曲线,如图3所示。根据表3的试验数据,绘制的S-N曲线如图4所示。

表3 升降法试验数据

图3 单点法绘制S-N曲线

图4 升降法试验结果图

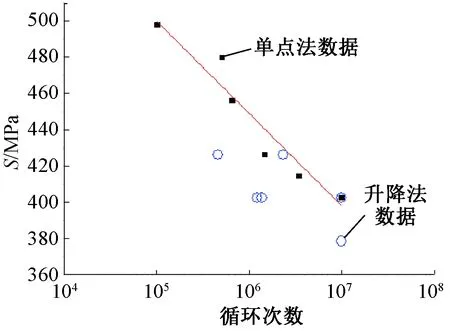

将升降法所得的数据点加入到单点法绘制出的S-N曲线图中,可以得到图5。

图5 所有试样的应力寿命对应图

图5中,X坐标为107时对应直线上的点即为材料的疲劳极限,由Origin拟合数据,该点应力值为402.3 MPa。

3 结 语

以FYKS02水冷双馈风力发电机转轴材料34CrNiMo6为研究对象,将其加工制作成标准的光滑圆柱试样,借助四点旋转弯曲疲劳试验机,测试了该材料的S-N曲线和疲劳极限。由单点法得出了34CrNiMo6材料的S-N曲线,进一步的升降法试验表明,该材料的疲劳极限为402.3 MPa。

该试验结论将为下一步对FYKS02水冷双馈风力发电机进行有限元建模,对各个零部件进行疲劳强度分析提供试验依据,进而校核及验证FYKS02水冷双馈风力发电机各零部件能否满足发电机低电压穿越的机械强度要求。