运输巷智能无轨自移列车系统的研发和应用

2022-02-11罗开成张幸福杨文明李春鹏

黄 莹,罗开成,张幸福,杨文明,李春鹏

(郑州煤矿机械集团股份有限公司,河南 郑州 450010)

设备列车由于具有降低工人劳动强度,提高安全性和工作效率,推进综采面自动化、智能化、无人化管理进程等功能,被列为重点推广对象[1-4]。

经过近些年的快速发展,矿用液压设备列车产品和技术不断升级,开发了无轨、卡轨等液压自移式设备列车组,但是这些产品和技术的提升更多集中在列车本身和硬件方面,很少涉及自动控制系统及与工作面协同控制方面,仍然存在用人多、效率低、劳动强度大、适应性不高、存在安全隐患等问题[5-11]。

近年来,随着煤矿综采工作面智能化程度的提高,对运输巷设备集中运输提出了更高要求,当前的设备列车已不能满足智慧化矿井建设的需要,严重制约了煤矿智能化建设的进程,需向智能化、智慧化设备列车方向发展[12-15]。

针对当前煤矿井下辅助运输方面存在的问题,本文通过机械结构、液压系统及控制系统的研发,实现了设备自移列车的无轨自移、智能监测、远程控制、自动牵引、与工作面协同推进等功能,并进行了井下工业性试验,取得了良好效果,为煤矿井下辅助运输的智能化建设提供了一种解决方案。

1 运输巷智能无轨自移列车系统主要组成

该列车系统主要由硬件部分、液压系统和控制系统组成。硬件部分主要由戗顶机构、列车车体部分、管缆伸缩装置及连接件组成,其中车体部分分为驱动车和非驱动车[16-18];液压系统主要由阀、胶管和连接件组成;控制系统包含电液控系统、语音及通信系统、矿井瓦斯及环境监测系统、视频控制及监测系统、限员管理系统、智能巡检系统、物料存储管理系统、避灾救生系统等,可接入综采工作面智能化控制系统,实现远程控制、与工作面协同推进等功能,该列车系统主要组成如图1所示。

图1 列车系统主要组成

2 适用条件和移动方法

2.1 列车系统的适用条件

该列车系统应用于综采工作面正巷或副巷,无需铺设轨道,无需地面硬化,适应巷道坡度±18°,可用于较复杂路面。

2.2 列车系统的移动方法

该列车系统通过工作面乳化泵站中的高压乳化液作为动力源,在行走的过程中通过推移机构和抬底机构,使推杆和车体互为支点,实现列车迈步自移安全行走,实现无轨道运输巷前行[19,20]。具体步骤如下:①控制液压换向阀,先控制抬底千斤顶下压,使所有设备车前部抬高;②控制推移千斤顶使活塞杆伸出,推动列车前移;③控制抬底千斤顶活塞杆收回使车体下落至地面;④控制推移千斤顶使活塞杆收回,并带动导向推杆前移,完成一个循环。

3 运输巷智能无轨自移列车系统关键技术

3.1 机械结构研发

3.1.1 无轨迈步牵引机构

为解决传统有轨平板车需绞车牵引和频繁铺设、拆除轨道的问题,依据运输巷走向仰俯情况研发了无轨迈步牵引机构。无轨牵引机构如图2所示。参照工作面液压支架抬底、推移机构行进方式,通过与工作面液压支架共用泵站,利用液压迈步自移原理,在车架体下面内侧设置专用推杆和推移、抬底千斤顶。该推杆为双推杆形式,单节推杆长度不大于3500mm,保证变坡点推杆不会被架空,尽可能增大车体与地面之间的接触面积,使得设备列车在松软的地面上不至于备陷入泥岩中,抬底支撑机构受力始终保持垂直受力,保证抬底千斤顶不受径向力,抬底支撑机构与推杆之间为滚动摩擦,减小列车运行阻力,列车通过车体与推杆交替制动,从而实现设备列车无需铺设轨道、无需地面硬化,在运输巷走向±18°的坡度范围内安全、便捷、高效运行。

图2 无轨牵引机构

3.1.2 高适应性戗顶机构

由于井下运输巷经常存在起伏不平的情况,有时戗顶机构的允许最低高度和最高高度难以适应运输巷高度的变化。在推进过程中,当戗顶机构的最低高度高于运输巷的高度时,戗顶机构无法通过,需要拆除戗顶立柱和支撑千斤顶,同时临时安装绞车进行牵引;当戗顶机构的最高高度低于运输巷的高度时,戗顶立柱无法接顶,此时也需要临时安装绞车进行牵引,费时费力,安全性差。

为适应井下运输巷高度的起伏变化,研发了高适应性戗顶机构,双工位戗顶机构如图3所示。结合运输巷高度变化情况,在底座上分别设置高低两处戗顶立柱和支撑千斤顶铰接位置,实现了戗顶立柱和支撑千斤顶的双工位安装。当运输巷高度较低时,可将戗顶立柱和支撑千斤顶安装在较低的铰接位置,保证戗顶机构顺利通过;当运输巷高度较高时,可将戗顶立柱和支撑千斤顶安装在较高的铰接位置,保证戗顶立柱伸出时能够接顶,顺利实现设备列车的迈步自移。

图3 双工位戗顶机构

3.1.3 戗顶调偏机构

为适应井下运输巷走向方向偏移的变化,配置了戗顶调偏机构。通过在戗顶机构和首节列车之间设置调偏千斤顶,两个调偏千斤顶分别位于戗顶两侧,当检测到巷道有转弯或列车与煤壁间距过小时,控制两调偏千斤顶的伸出不同的行程,实现前进方向的调整。

3.1.4 管缆伸缩存储机构

为解决工作面推进过程中运输巷液压管路电缆的存放及设备列车频繁移动的问题,依据电缆管路布置及工作面推进情况研发了管缆伸缩存储机构。管缆伸缩存储机构如图4所示。通过在列车车体尾部连接轨道,轨道随列车移动,管缆伸缩存储机构置于轨道上,伸缩机构尾部与带式输送机自移机尾铰接,带式输送机自移机尾前移时推动伸缩机构在导轨上移动,伸缩机构随推进不断收缩,收缩的电缆管路存储于伸缩机构上。当伸缩机构收缩至极限时,控制设备列车开始前移带动导轨前移,伸缩机构展开同时将管缆拉直前移。

图4 管缆伸缩存储机构

同时各车体顶部设置横杆,使电缆、管线集中布置并整体存放于设备列车顶部,优化了综采工作面电缆、液管的悬挂方式,促进了煤矿无轨运输标准化。

3.2 液压系统研发

在动力配置方面,运输巷自移列车系统通过与工作面液压支架系统共用泵站,来为各执行单元的伸缩提供动力。执行单元主要包含戗顶立柱、调偏千斤顶、支撑千斤顶、推移千斤顶、抬底千斤顶等。

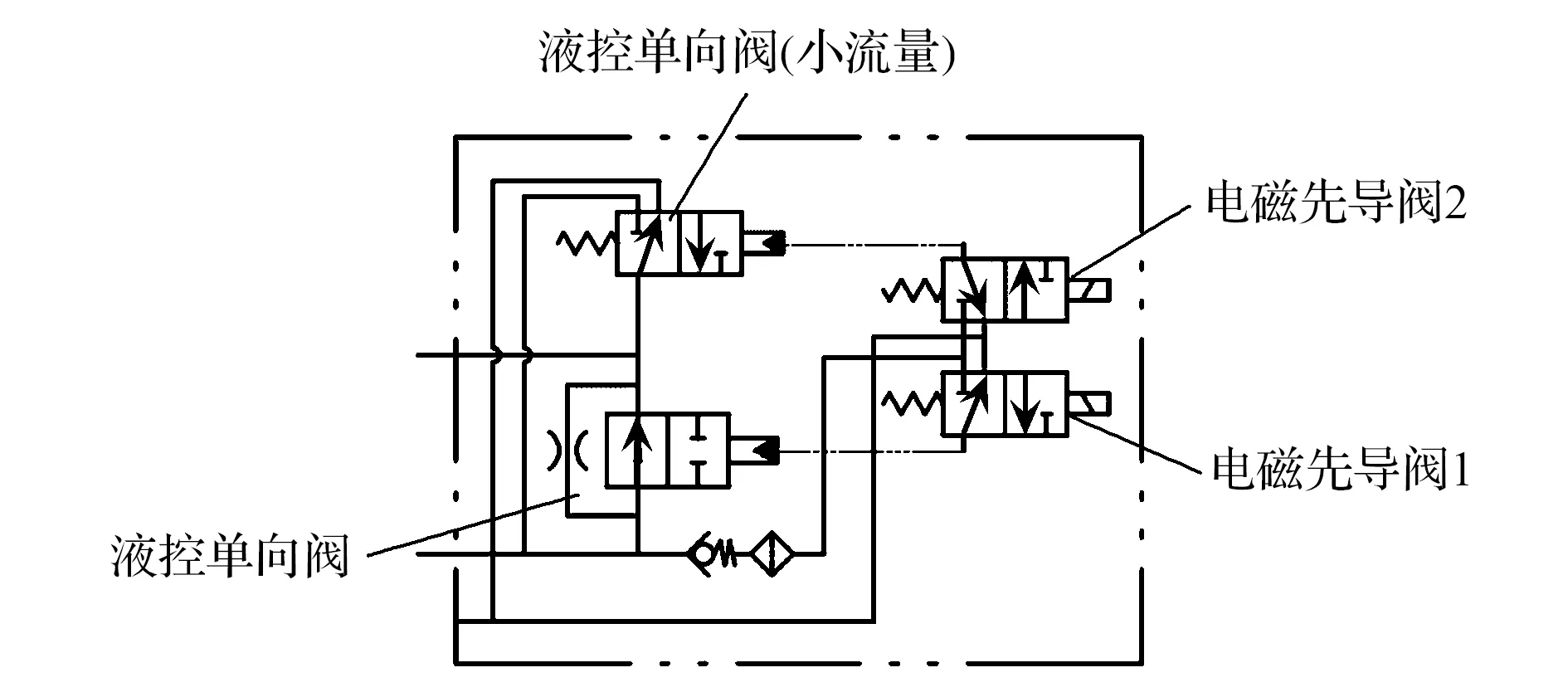

为保证运输巷自移列车系统在井下复杂条件下安全平稳运行,依次在液压系统进液管路设置球形截止阀、自动反冲洗过滤器、电液控调速阀,之后接入电液控主阀。通过设置自动反冲洗过滤器来保证系统的清洁度,设置电液控调速阀来实现进回液流量小-大-小的自动调整来提高控制精度,实现控制精度±10mm。此外,通过单向锁、双向锁、回液阀、安全阀、压力表等液压元件的配置和搭配来保证系统各功能的实现和运行安全。电液控调速阀原理如图5所示。

图5 电液控调速阀原理图

3.3 智能化控制系统研发

列车智能化控制系统主要由电液控系统、语音及通信系统、矿井瓦斯及环境监测系统、视频控制及监测系统、限员管理系统、智能巡检系统、物料存储管理系统、避灾救生系统、井下集控中心、地面服务器、手机移动APP等组成,具备应急广播、数据采集、自主急停、避灾自救、视频传输、限员管理、智能巡检、远程操控、一键牵引、物料管理、与工作面协同推进等功能。

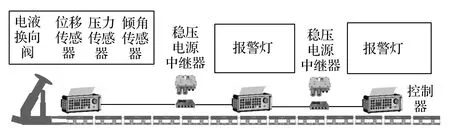

电液控制系统主要由电液换向阀、倾角传感器、位移传感器、压力传感器、激光测距仪、控制器、报警灯、双速缓冲阀、电源、中继器、遥控器、运输巷主机及连接管线组成,具备工况监测、精准控制、急停闭锁、自动补压、自动调偏、遥控控制、数据集成及上传等功能。电液控系统布置如图6所示。

图6 电液控系统布置图

电液控制系统中倾角传感器安装于撑顶装置的底座和立柱上以及各列车车体上,用于监测设备的运行姿态;位移传感器安装于调偏千斤顶和支撑千斤顶内,用于检测各千斤顶的行程,保证戗顶立柱始终处于最优的80°~85°支撑角度;压力传感器安装于撑顶装置立柱下腔,用于检测立柱的下腔压力,保证支撑的可靠;激光测距仪安装于撑顶装置底座的前后部,用于检测与巷道壁的距离,实现及时转向防止干涉;控制器实时接受各传感器检测的数据并上传至运输巷主机来实现远程控制等功能。

控制器及遥控器均设置有急停闭锁按钮来实现设备的急停闭锁;在撑顶装置撑顶过程中需保证立柱下腔压力在合适的范围内,当压力传感器检测到立柱下腔压力不足时,通过控制器控制下腔加压来实现自动补压功能;当激光测距仪检测到撑顶装置与巷道前进方向偏离时,控制器通过控制调偏千斤顶的行程来实现自动调偏功能;井下运输巷主机具备各数据集成及通过井下环网上传至地面服务器及云端的功能。

语音及通信系统包含沿线话机和通信线路等,可以实现地面、井下集控中心和井下各位置的实时通信和应急广播,发生突发事故时可快速通知现场人员及时撤离躲避。

矿井瓦斯及环境监测系统包含瓦斯浓度传感器、风速传感器、粉尘浓度传感器、温度传感器、一氧化碳传感器、液位传感器等,当检测到工作面出现瓦斯超限、突水、压力冲击、煤尘超标、有害气体泄露、电器火灾等突发事故时通过控制器立即急停设备列车的迁移、电器设备断电、报警灯闪烁、应急广播通知人员撤离躲避。

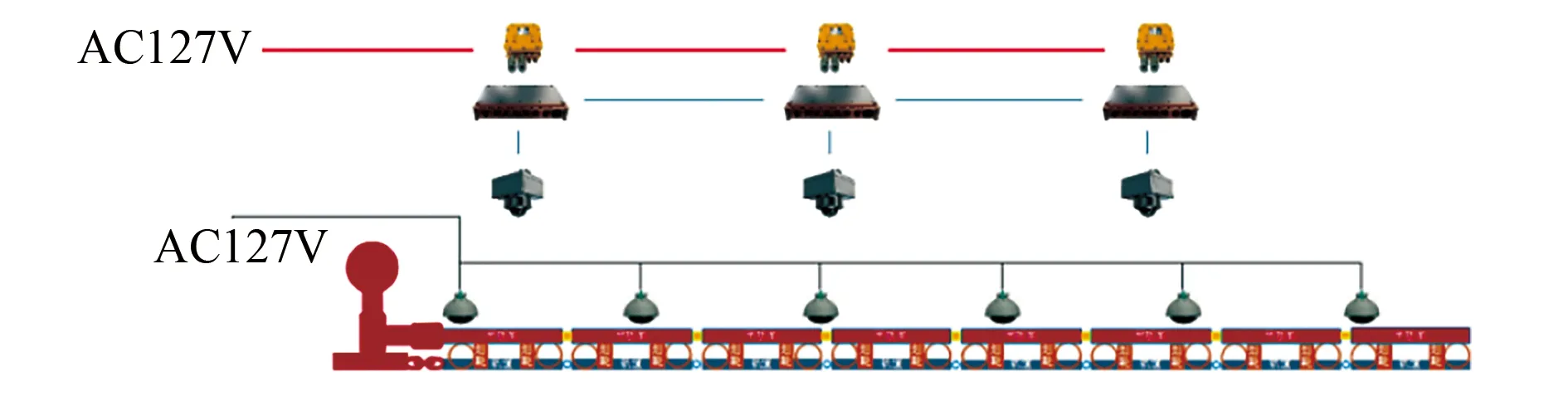

视频控制及监测系统包含云台摄像仪、视频交换机、井下及地面显示终端等,摄像仪安装于各列车车体上,视角可360°旋转,实时监测设备列车沿线高清画面并传输至井下集控和地面控制中心。视频监控及照明系统布置如图7所示。

图7 视频监控及照明系统布置图

限员管理系统包含门禁装置、人脸识别系统和人员定位系统,控制进入本区域操作人员数量,同时限制非本区域操作人员进出,所有进出人员携带人员定位卡进行精确定位。

智能巡检系统包含巡检机器人以及设置于设备列车顶部的巡检轨道,机器人配置摄像仪、语音话机以及瓦斯、风速、粉尘、温度、一氧化碳等传感器沿列车顶部轨道运行,对列车沿线状况进行动态巡检。

物料存储管理系统置于设备列车的尾部靠近采煤工作面的车体上,用于存储工作面应急物料、常用工具以及易损备品备件,并对各物料的领取归还进行记录分析决策,不断优化物料库。

避灾救生系统同样置于设备列车的尾部靠近采煤工作面的车体上,如果现场发生突发灾害,人员无法快速外撤,可在车载救生舱内进行避灾自救。

井下集控中心和地面服务器主要由主机、自动化软件、稳压电源、操作台和显示单元组成,电液及各智能化系统模块均通过井下环网接入井下集控和地面服务器,实现井下集控及地面远程控制;控制中心通过接入工作面三机的跟机移架数据并将其发送至设备列车主控制器,控制器控制设备列车的前进,实现与工作面设备协同推进功能。

手机移动APP为移动端监控软件,可随时随地了解运输巷列车设备状况和运行情况。

4 运输巷智能无轨自移列车系统应用情况

该运输巷智能无轨自移列车系统已于2021年5月初应用在山西宏源集团富家凹煤矿3#煤1采区3102工作面,该工作面长221m,煤层厚度约1.6m,两巷均沿顶破底掘进,宽度为4.8m,高2.7m,巷道走向倾角±15°,底板为砂质泥岩,存在底鼓现象。该列车系统排布于运输巷,人行通道位于列车与带式输送机之间,考虑人行通道宽度和放置设备高度需求,使用自移列车时建议运输巷宽度不低于3.8m,高度不低于2.4m,实际布置情况如图8所示。

图8 自移列车系统运输巷布置图

目前该系统已在井下稳定运行超过五个月,期间顺利度过巷道底鼓、起伏、仰俯采、大角度转弯等较复杂状况,实现操作人员减至1人,控制精度达到±10mm,具备无轨自移、高适应戗顶、智能监测、自动牵引、与工作面协同推进等功能,大幅降低了工人劳动强度,提高了井下辅助运输的工作效率和安全性,为煤矿创造了价值和效益。

5 结 语

针对当前煤矿井下运输巷辅助运输方面面临的问题,本文通过机械结构、液压系统及控制系统的研发,实现了运输巷智能列车系统的无轨自移、智能监测、远程控制、自动牵引、与工作面协同推进等功能,并进行了井下工业性试验,取得了良好效果,设备操作人员减至1人,控制精度达到±10mm,大幅降低了工人劳动强度,提高了安全性和工作效率,实现了煤矿的减人增效。该列车系统具有较强的示范推广价值,可为其他矿井的辅助运输智能化建设提供借鉴,推动煤矿智能化建设的进程。