厚硬顶板宽煤柱临空巷道冲击地压防治技术研究

2022-02-11冯美华秦子晗

陈 星,冯美华,尚 楠,秦子晗

(1.陕西彬长文家坡矿业有限公司,陕西 咸阳 713500;2.中煤科工开采研究院有限公司,北京 100013;3.天地科技股份有限公司开采设计事业部,北京 100013)

近十年来,随着矿井煤机装备越来越先进,同时为实现高效开采目的,蒙陕地区呼吉尔特矿区及陕西彬长矿区矿井生产均借鉴神东矿区采用“双巷”尾随掘进、相邻工作面顺序接续开采模式,并留设宽25~45m区段煤柱护巷[1]。该模式未充分考虑冲击地压灾害,使得临空巷道受两次回采扰动影响,宽煤柱内形成高应力集中,尤其在厚硬顶板断裂等强动载作用下,极易发生冲击显现[2,3]。因此,研究厚硬顶板宽煤柱临空巷道冲击地压致灾机理对彬长矿区冲击地压防治具有重要意义。

目前,国内学者对厚硬顶板下临空煤柱与冲击地压的关系做了较多研究。窦林名等认为坚硬砂岩顶板破断是冲击地压发生的主控因素[4];潘俊锋等采用理论分析及现场实测方法建立了侧向采空区顶板断裂诱发时滞性冲击启动力学模型,揭示了冲击启动原理[5];姜福兴等提出了影响采场冲击地压应力场的“载荷三带”岩层结构模型,并可用于采场冲击危险性的评价、监测和防治[6];牟宗龙提出了煤岩冲击破坏和顶板岩层诱发冲击的冲能原理以及冲击破坏判别准则[7]。王涛等分析了坚硬悬顶下煤柱的受力状态,揭示了临空巷道煤柱冲击地压致灾机理,提出顶板深孔爆破预裂的防冲卸压方法[8];杨伟利等通过理论分析及数值计算得出临空煤柱的煤体垂直应力分布特征,建立了临空煤柱冲击发生的力学模型,认为煤柱的原有应力及超前支承压力叠加作用下超出煤体承载极限值而诱发冲击[9];秦子晗分析了宽煤柱条件下沿空巷道掘进过程冲击地压发生因素为采空区侧向应力、煤柱内巷道群应力及采动应力相互叠加破坏煤柱区稳定性,提出从巷道布置、煤柱尺寸及采掘接替等源头治理思路[10]。

以上研究分析了坚硬顶板、煤柱稳定性及留设宽度等对煤柱冲击地压的影响机理,但针对“双巷”尾随掘进、相邻工作面顺序接续开采模式下临空巷道受两次回采扰动过程中煤柱应力分布状态、覆岩活动规律及载荷能传递过程研究较少。鉴于此,采用数值模拟、现场监测等方法分析了厚硬顶板临空宽煤柱受两次回采扰动过程的应力分布特征及覆岩活动规律,进而得出了矿井工作面集中动、静载荷的演化机制,揭示了两次回采扰动下厚硬顶板宽煤柱临空巷道冲击地压致灾机理,并针对此类冲击地压条件提出了基于动静载荷的帮部煤体爆破及顶板深孔爆破预裂卸压分源治理方案,已期为此类冲击地压矿井安全开采提供借鉴。

1 工程背景

文家坡矿位于彬长矿区东部,目前主采4#煤层,煤层厚度平均8.04m,煤层倾角1°~6°,4#煤层及其顶底板均具有弱冲击倾向性,当前采用“双巷”掘进、相邻工作面顺序接续方式开采,工作面倾向长度200~240m。4104工作面为当前主采41盘区第4个工作面,东临4103采空区,西接4015工作面,南依41盘区开拓大巷,北靠红岩河保护煤柱。工作面埋深633~679m,走向长度2201m,倾向长度200m,采用综放开采工艺。4104工作面直接顶为厚1.30~2.66m的粗粒砂岩或泥岩,基本顶为厚3.51~6.10m 的粗粒砂岩,直接底为厚1.96~7.14m的泥岩或铝质泥岩。

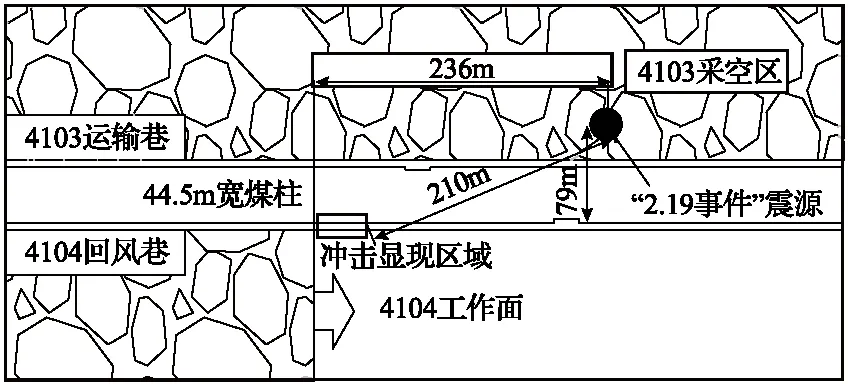

4104回风巷为临空巷道,区段煤柱宽度44.5m,煤厚约8.2m,煤层单轴抗压强度为22.62MPa,煤层上方40m范围内存在单层厚度6.29m、16.55m 的细粒砂岩与粗粒砂岩,平均单轴抗压强度为 33.28 MPa。4104工作面回采至后半段时,沿空回风巷分别于2020年2月19日、2月27日发生了2次冲击事件,其中“2.19事件”释放能量3.7×105J,冲击造成回风巷超前41m范围内瞬间变形,底鼓0.4~1m,煤柱帮外鼓0.3~1m,空气压缩形成冲击波造成施工人员倒地受伤,同时造成顶板及回采帮局部区域锚杆锚索失效、钢带网片断裂,单体损坏、倾斜50余根。4104回风“2.19事件”震源点及显现位置如图1所示。

图1 “2.19事件”震源点及显现位置

2 宽煤柱临空巷道冲击地压发生机理

2.1 宽煤柱静载荷分布特征

应用FLAC3D软件针对4104工作面临空巷道在上一个工作面(4103工作面)开采时超前支承压力、后方侧向支承压力作用下载荷特征,以及在本工作面二次采动作用下超前区域受力状态进行分析,得到临空巷道宽煤柱在两次回采扰动过程中静载荷分布特征,并提取宽煤柱某固定位置在这三个过程的煤体垂直应力,如图2所示。

图2 宽煤柱两次回采扰动下垂直应力分布

4103工作面推进过程中,4104回风巷工作面侧垂直压力及侧向支承压力影响范围整体上变化不大,从超前30m推进至滞后30m过程中,侧向支承压力峰值略有小幅增加(约3MPa),而44.5m宽煤柱内从4104回风巷朝着4103运输巷方向增幅逐渐增大,由4MPa增加至9MPa,表明宽煤柱受自重压力作用下的基础载荷在工作面超前支承压力及后方顶板再次施加煤柱压力作用下逐步升高到较高水平。4104工作面推进过程中,4104回风巷工作面侧受超前、侧向支承压力叠加作用整体升高约10MPa,煤柱侧压力升高约6MPa(临空侧5m范围因塑性破坏而压力下降)。经过两次采动影响后,煤柱应力向4104回风巷侧转移,提升了临空巷道整体静载荷水平,冲击危险性显著增加。

2.2 临空巷道侧向顶板覆岩活动特征

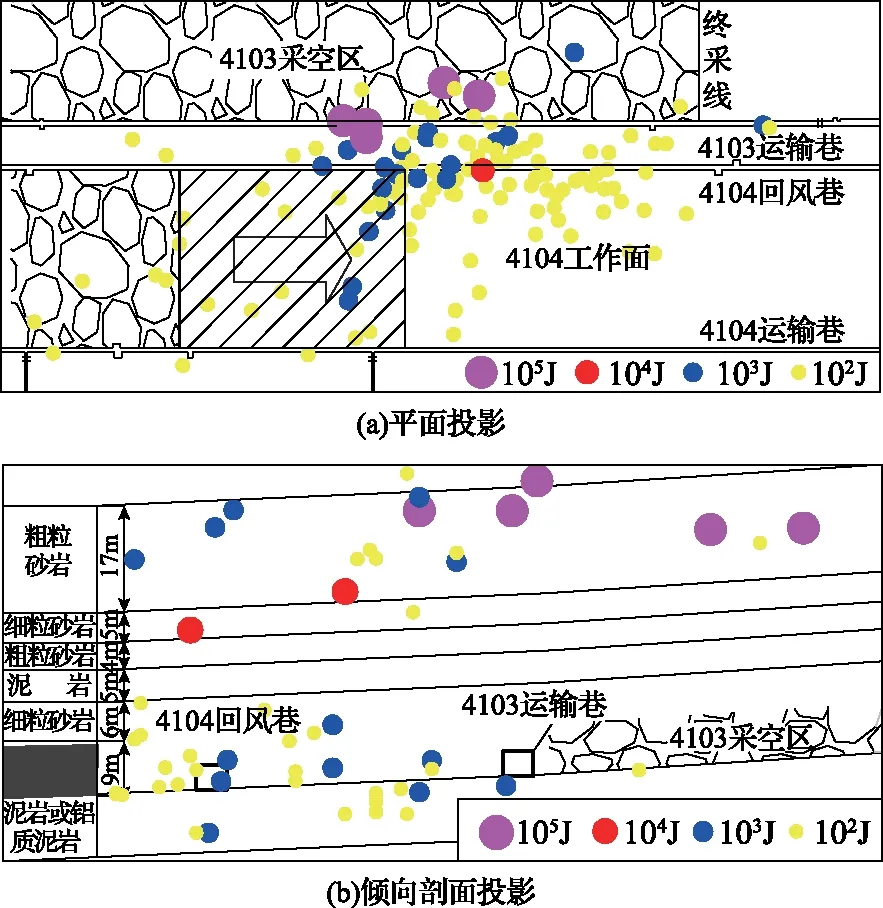

煤体受压超过其强度临界值及侧向悬顶承受弯曲弹性能超过破断临界值时,会通过释放弹性能的方式生成微震事件,微震事件的空间分布特征可反映宽煤柱临空巷道侧向顶板覆岩活动特征及载荷演化规律[11-18]。矿井于2020年2月开始应用ARAMIS M/E微震监测系统对全矿井采动影响区域进行围岩活动监测,截止2020年3月31日,共监测到微震事件435起,总释放能量6.2×106J,如图3所示,2次方及以上微震事件主要分布在4104工作面临空巷道宽煤柱区域,且4次方及以上事件尤为集中于煤柱区域煤层上方20~37m厚硬粗粒砂岩层位。表明在4104工作面回采扰动影响前提下,临空宽煤柱在侧向悬顶作用下承载压力超出临界值从而发生煤岩破裂,以3次方及以下能量微震事件释放能量;其次,侧向采空区长时间悬而未断的顶板在回采扰动下突然破断,形成4次方及以上高能动载荷源,高位顶板破断形成震动波传播至临空巷道静载荷高的区域,从而诱发冲击显现。

图3 临空巷道区域微震事件分布

2.3 巷道变形特征

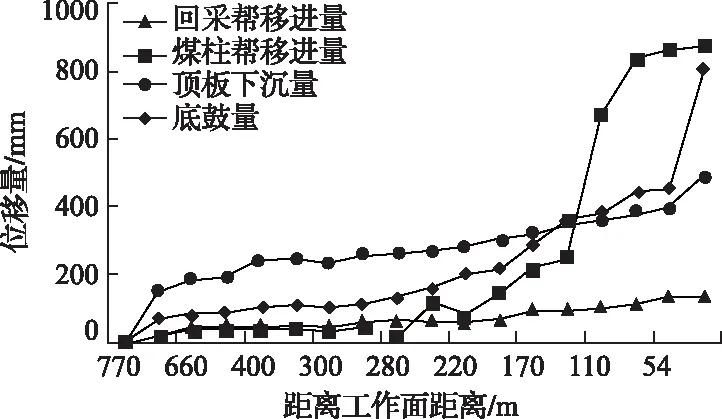

4104回风巷受两次回采扰动影响巷道变形较大,为观测4104工作面推进过程中临空巷道超前区域顶、底板及两帮表面位移变化情况,在里程1800~250m范围布置32个基础观测点,工作面回采过程中持续观察超前约500m范围内各观测站(10个)巷道变形情况。里程1700m处3#测站巷道变形情况如图4所示,可以看出,随工作面推进,巷道变形量呈逐渐增加的趋势:距离工作面250m时,巷道顶板及帮部开始出现缓慢变形;距离工作面约120m时,巷道变形量明显加快,尤其煤柱帮移进速度明显加快;距离工作面约50m时底鼓量陡增显著。从现场数据来看,4104回风巷变形及破坏情况主要来自于底板及靠煤柱一侧,巷道变形严重及破坏区域同时导致巷道围岩支护力大大降低。

图4 临空巷道变形位移量

2.4 冲击地压致灾机理

根据以上分析,矿井宽煤柱临空巷道冲击地压发生机理可描述为:临空巷道受两次回采扰动影响,在上工作面开采时集中静载为主导的超前支承压力和后方采空区强动载为主导的顶板动压这两次扰动应力作用下,巷道局部围岩已经发生严重损伤导致抗冲击能力显著降低;本工作面开采时,受侧向采空区厚硬顶板悬顶的影响,宽煤柱内积聚了大量压缩弹性能,受移动超前支承压力及联巷周边集中应力的影响,宽煤柱内静载荷水平进一步升高,在顶板断裂等强动载作用下,瞬间达到煤柱冲击失稳的临界载荷,导致抗冲击能力降低的临空巷道围岩瞬间破坏,形成冲击地压。因此,对于受二次回采扰动影响的临空巷的冲击地压防治,应采用动静载荷分源治理的方式削弱煤柱静载荷及顶板动载。临空巷道冲击地压发生能量传递模型如图5所示。

图5 临空巷道冲击地压发生能量传递模型

3 基于动静载荷分源防治技术应用

3.1 动静载荷分源卸压

基于前文分析获得矿井工作面回采过程中宽煤柱临空巷道围岩动静载荷分布特征及冲击致灾机理,采取针对性的基于动静载荷分源治理措施,对于临空巷道宽煤柱煤体静载荷采用帮部煤体卸压措施,对于侧向悬顶破断产生的动载荷采用提前顶板爆破预裂措施。

1)帮部煤体爆破卸压:4104工作面回采过程中,在回风巷超前区域开展两帮爆破卸压。爆破孔深15m,孔间距10m,孔径75mm,装药长度4m,单孔装药量11kg,封口长度11m,开孔高度1.0~1.5m,采用三级煤矿许用乳化炸药被筒炸药,药卷规格为∅60mm×400mm,1孔一放或2孔一放。煤体爆破卸压方案如图6所示。

2)顶板爆破预裂卸压:工作面回采过程中,在回风巷超前区域开展顶板爆破预裂。预裂孔开孔位置为两帮肩窝处,顶板处理高度为巷道顶板以上垂高37m,孔底位于17m厚粗粒砂岩11m处,装药段的垂向投影为23m,钻孔倾角均为75°,孔间距10m,孔径75mm,装药长度24m,单孔装药量66kg,封口长度14m,采用三级煤矿许用乳化炸药被筒炸药,药卷规格为∅60mm×400mm,1孔一放。顶板爆破预裂方案如图6所示。

图6 临空巷道动静载分源卸压方案

3.2 防治效果

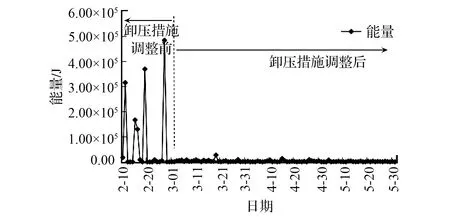

“2.19”“2.27”两次冲击发生后,针对前期仅对两帮进行卸压的防冲方案进行调整:一是将原来煤体爆破方案中爆破孔间距由20m调整为10m;其次,增加了顶板爆破预裂措施。利用微震监测数据对卸压措施调整后的卸压效果进行分析,如图7所示,卸压措施调整后,截止到2020年5月31日,日平均微震能量由4.0×104J降低至2.0×103J,降幅95%,同时不再发生冲击显现及4次方及以上高能事件,卸压效果显著。

图7 卸压措施调整前后微震能量变化趋势

4 结 论

1)通过数值模拟及现场监测方法分析了厚硬顶板宽煤柱垂直应力分布及覆岩活动规律,揭示了导致冲击地压发生动、静载荷源分别来自宽煤柱垂直压力及侧向厚硬顶板破断形成的高能微震事件。

2)厚硬顶板宽煤柱临空巷道冲击致灾机理为:工作面回采时,宽煤柱受侧向悬顶支承压力及移动超前支承压力叠加形成高静载荷,在顶板断裂等强动载作用下,瞬间达到煤柱冲击失稳的临界载荷,导致因受上一工作面采动影响抗冲击能力降低的临空巷道围岩瞬间破坏,形成冲击地压。

3)通过在宽煤柱临空巷道采取帮部煤体爆破及顶板爆破预裂的分源卸压措施,根据微震监测数据分析,临空巷道围岩活动性出现明显降低,保障了4104工作面安全推采,防治效果显著。