低透气性构造软煤瓦斯抽采技术应用

2022-02-11孙泽源

李 普,张 一,孙泽源

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000;2.郑州煤炭工业(集团)有限责任公司,河南 郑州 450042)

煤炭在我国一次性能源消费结构中占比举足轻重,并且随着国家经济持续飞速发展,在未来很长一段时间内都会占很高的比例[1-3]。而我国现阶段,煤炭开采逐步向西部和深部转移,煤层赋存条件更加复杂多变,煤与瓦斯突出灾害更加严重[4-6]。随着现代化科学测试技术的发展,国内外研究学者开始考虑温度场、电磁场及地应力场等对煤层内瓦斯流动的影响,对煤层瓦斯渗流过程中的各种物理效应进行了测试和研究,以此为基础发展形成瓦斯流动多物理场耦合理论,并建立了更为科学的瓦斯流动模型,得出了煤体在三轴应力的作用下,煤样渗透性与应力有关,并且渗透率随应力的增加而呈指数形式减小,瓦斯在煤层中的运移主要受煤层瓦斯压力、煤层透气性系数控制[7-9]。证实了煤层透气性系数是影响瓦斯抽采的重要客观因素。而现阶段部分矿井开采进入全层构造煤,煤质松软、透气性差,瓦斯灾害防治更加困难。

钻孔瓦斯抽采是煤矿井下瓦斯灾害防治的重要举措之一[10-12],针对低透气性煤层,国内学者提出了煤层强化增透技术,如水力冲孔、割缝、压裂等,一定程度上减小了瓦斯安全隐患,但是在全层构造软煤,透气性极差条件下,目前没有成熟的瓦斯抽采技术,几乎是瓦斯抽采的禁区[13-15],制约该类煤层瓦斯抽采的主要客观因素为难以成孔和封孔。长期抽采实践中表明低透气性构造软煤采用水力冲孔、割缝、压裂等增透技术措施,一定程度上提高了煤层透气性,瓦斯抽采初期,瓦斯浓度高、流量大,但是衰减较快,长期抽采则出现塌孔、堵孔现象[16-20],据不完全统计,塌孔、堵孔现象可达50%,几乎处于报废状态,很难发挥作用。鉴于此,为了能够解决该类煤层瓦斯抽采技术难题,提出了基于封孔工艺、钻孔修复及二次卸压增透的穿层钻孔瓦斯抽采成套工艺技术体系。既提高了抽采效果,又降低了煤与瓦斯突出灾害防治成本,且缩短了消突时间,为该类煤层安全、经济开采提供技术支撑。

1 试验矿井瓦斯地质赋存概况

白坪`煤矿隶属于郑煤集团,为煤与瓦斯突出矿井,设计生产能力180万t/a。矿井主采煤层为山西组二1煤层,研究区域位于矿井东区的13031工作面。受滑动构造影响,煤层厚度变化较大,煤厚0.3~17.8m。煤的原生结构和构造完全受到破坏,局部见构造煤二次压固成煤,块状,不具原生结构煤的特点,强度很低,指压易碎,煤层坚固性系数f值一般小于0.15;△P值一般大于20,平均17.7;煤层透气性系数极低,大约0.0001597~0.2621m2/(MPa2·d),平均0.0032m2/(MPa2·d);顺层钻孔瓦斯流量衰减系数0.12~3.15d-1,平均1.6d-1;穿层钻孔瓦斯流量衰减系数5.8~29.21d-1,平均16.06d-1;13031工作面实测原始瓦斯含量6.00~9.29m3/t,平均6.08m3/t;原始瓦斯压力0.16~1.74MPa,瓦斯分布极不均匀且与埋深无关。总体上属于较难抽采煤层。

2 瓦斯抽采成套新工艺技术应用

13031工作面煤层赋存条件复杂,传统瓦斯抽采技术难以降低煤层瓦斯含量,减小工作面瓦斯涌出。采用优化封孔工艺、“钻孔修复+二次卸压增透”的穿层钻孔瓦斯抽采新工艺技术提高瓦斯抽采效果,保障工作面安全回采。

2.1 穿层抽采钻孔设计

试验巷道段设计钻孔8组×2排/组×2孔/排=32个孔。其中,正常抽采孔4组,16个孔;优化抽采孔4组,16个孔,孔径均为94mm。1、3、5、7组钻孔为传统抽采钻孔(对比钻孔),未采取优化措施;2、4组钻孔为优化封孔工艺钻孔;6、8组钻孔为“钻孔修复+二次卸压增透”试验钻孔。钻孔交叉布置,便于对比分析,试验穿层抽采钻孔布置如图1所示。

图1 试验穿层抽采钻孔布置

单孔计负压、浓度、流量,试验期间每2天观测一次。确切掌握抽采钻孔瓦斯流量、浓度、负压等参数变化。

2.2 优化封孔工艺

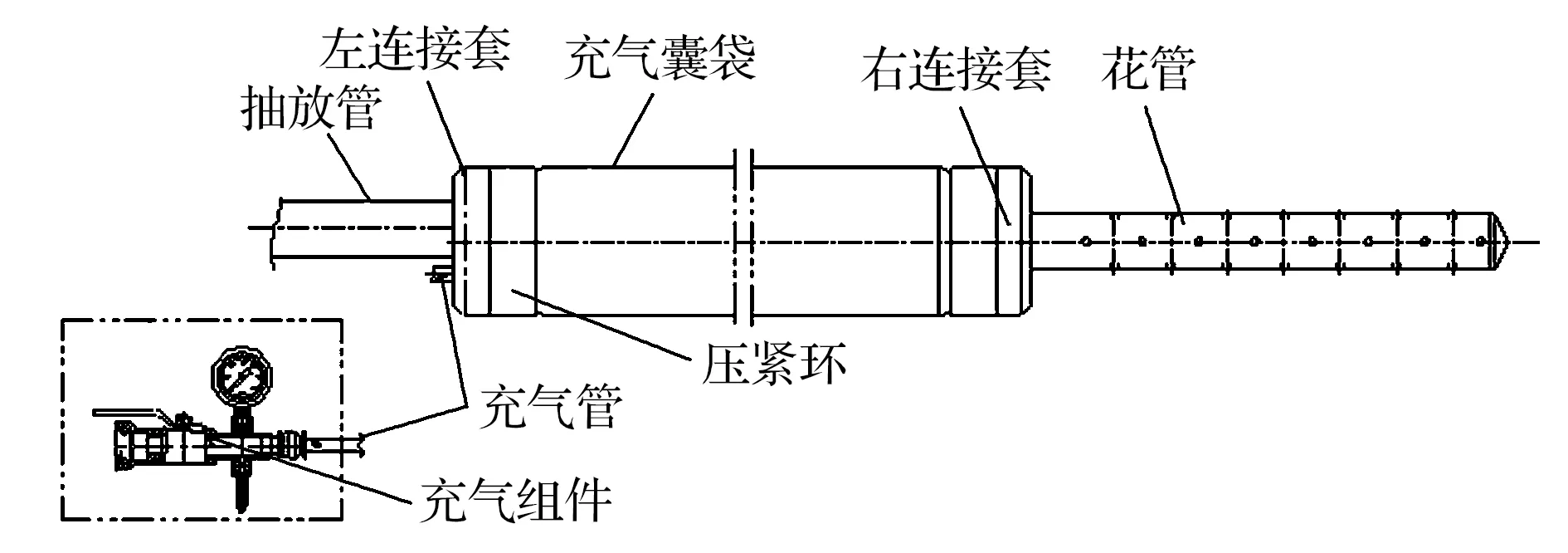

2、4组属于优化封孔工艺钻孔,目的是考察在封孔深度5m,优化使用简易胶囊封孔器封孔,如图2所示。封孔器前端连接∅50PVC花管3m,优化封孔条件下流量及浓度变化特征,同时也为进一步钻孔修复打下基础。

图2 FK-100型囊袋式简易封孔器

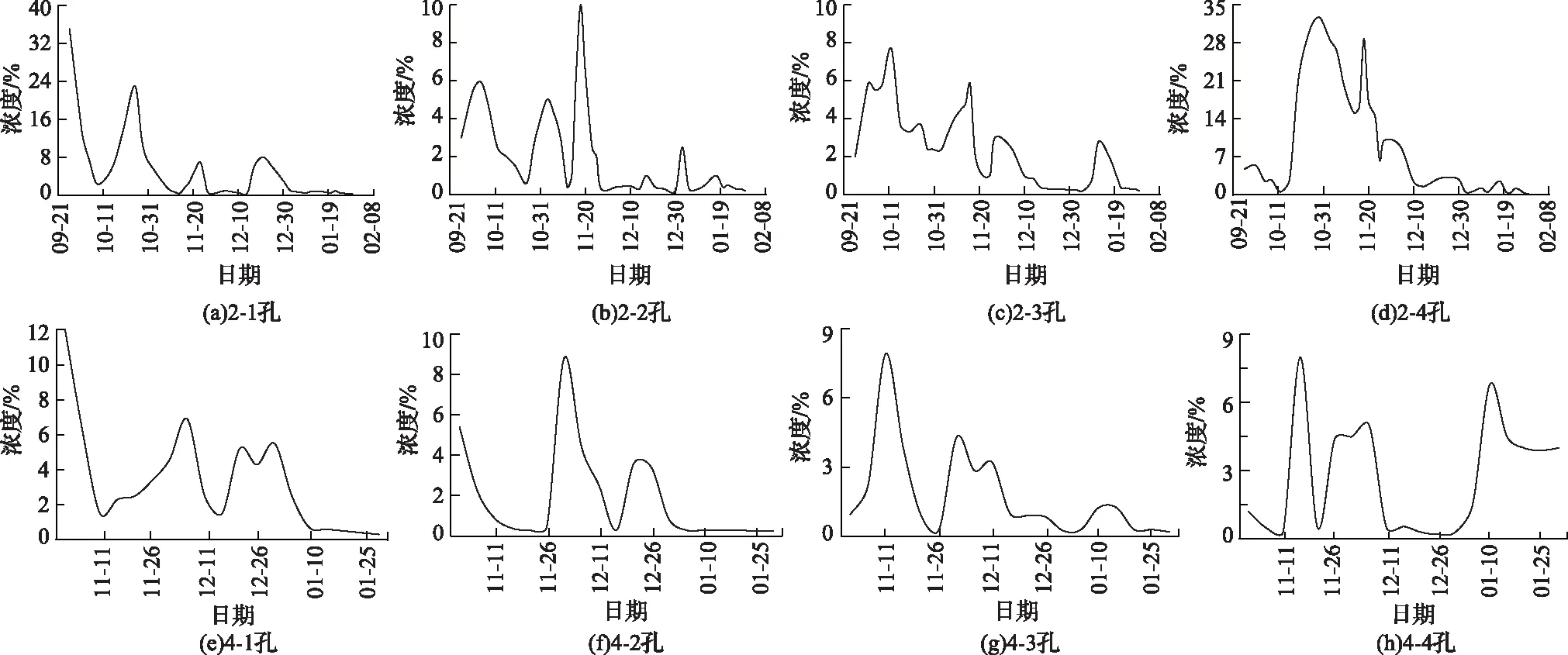

优化封孔采用简易胶囊充气膨胀,初期不能完全封堵抽采孔,会留有缝隙,负压抽采时,空气会从缝隙中流入,造成浓度偏小,抽采一段时间后,钻孔收缩,简易胶囊封孔的密封性会逐渐变好。孔板测试浓度变化如图3所示,抽采初期瓦斯浓度降低较快,约1个月后,抽采浓度出现明显反弹,并且持续一定的时间。

图3 第2、4组抽采孔瓦斯浓度变化曲线

优化封孔方式,与传统抽采孔相比随着抽采时间延长,抽采负压、抽采浓度、抽采混合量与抽采纯量之间均呈正/余弦曲线变化的趋势,而且具有一定的对应性。抽采浓度明显下降,但抽采纯量总体变化不大,对比钻孔瓦斯抽采纯量见表1。由表1可以看出,优化封孔后与传统囊袋封孔方式对比钻孔平均抽采浓度有所降低,减少幅度约0.23,但抽采量变化不大。由图3也可以看出,孔板测试浓度变化的一个显著特征是抽采初期瓦斯浓度降低较快,但大约1个月后,抽采浓度出现明显反弹,并且持续一定的时间,说明采用简易胶囊封孔优化封孔后期效果较好,同时优化封孔后为后续“钻孔修复+二次卸压增透”提供便利。

表1 优化封孔工艺后瓦斯抽采效果对比

2.3 “钻孔修复+二次卸压增透”技术

6、8组属于“钻孔修复+二次卸压增透”钻孔,目的是考察优化封孔抽采1个月后、拆开封孔器、实施“钻孔修复+二次卸压增透”、再次封孔抽采条件下的流量及浓度变化特征。

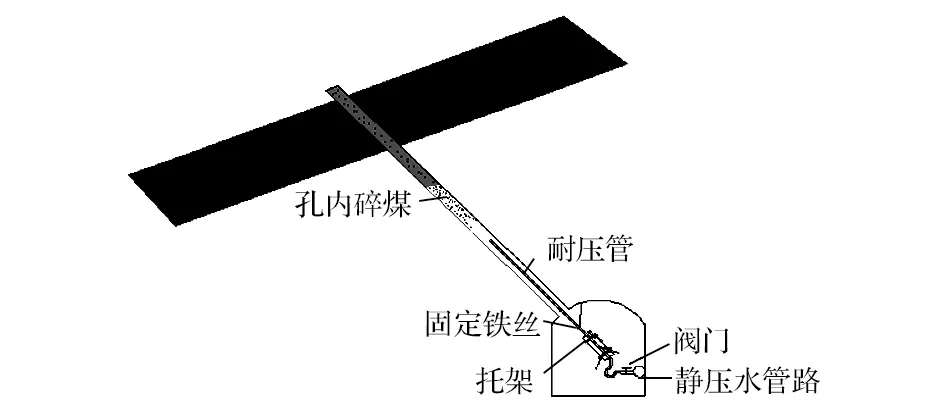

“钻孔修复+二次卸压增透”的原理是将高压水送进钻孔内,一方面冲去堵塞钻孔的浮煤和碎煤,起到修复解堵老孔的作用,另一方面利用高压水破煤,起到二次卸压增透作用。“钻孔修复+二次卸压增透” 原理如图4所示。

图4 “钻孔修复+二次卸压增透” 原理

钻孔修复的目的是疏通钻孔并提高透气性,煤体在高压水射流的冲击下发生压碎破坏、拉伸破坏和应力波破坏,而应力波破坏又可通过应力波的传播扩大高压水射流冲击煤体的影响范围。煤体破碎被冲出后,随着定点射孔作业的不断进行,钻孔周围部分煤体被逐渐冲出,在煤体中造成洞穴,钻孔周围应力重新分布。如果煤岩体强度较低不能抵抗较高的应力,钻孔周围将产生塑性区甚至破碎,应力向深部转移,在一定范围内将会产生应力集中和应力降低,形成卸压带,实现二次卸压增透。

为考察优化封孔、“钻孔修复+二次卸压增透”瓦斯抽采效果,布置6、8组抽采孔,连续观测3个月抽采浓度如图5所示。

图5 第6、8组抽采孔瓦斯浓度变化趋势

“钻孔修复+二次卸压增透”是在优化封孔条件下进一步采取的强化抽采措施,瓦斯抽采平均浓度得到大幅度提高,约是传统抽采钻孔的1.41~1.85倍,连续抽采3个月观测抽采数据见表2。

从表2可知,优化封孔、“钻孔修复+二次卸压增透”优化抽采,与第5、7组对比,瓦斯抽采平均浓度和抽采量均明显提高,且瓦斯抽采纯量3个月抽采量远超过了传统4个月抽采量,有效提高了瓦斯抽采效率和抽采量,单孔平均抽采量是优化前的3.11~3.85倍。通过以上全部分析,可以得出抽采孔首次采用优化后的简易胶囊封孔,进行“钻孔修复+二次卸压增透”,在低负压状态下,有效避免了因负压过大导致的抽采孔漏气现象,提高了瓦斯抽采效率、抽采量,降低了管道维修成本,对于该类极低透气性煤层井下预抽煤层瓦斯意义较大。

表2 修复增透钻孔与传统抽采钻孔抽采效果对比

3 结 论

1)针对白坪煤矿瓦斯地质赋存情况,提出了基于优化封孔工艺、“钻孔修复+二次卸压增透”的穿层钻孔瓦斯抽采成套新工艺技术体系。

2)对比分析了传统钻孔与优化钻孔抽采效果,通过现场试验优化封孔工艺、“钻孔修复+二次卸压增透”的穿层钻孔瓦斯抽采成套新工艺技术体系,瓦斯抽采平均浓度得到大幅度提高,约是传统抽采钻孔的1.41~1.85倍,有效提高了瓦斯抽采效率,优化后3个月瓦斯抽采纯量远超过了传统钻孔4个月抽采量,单孔平均瓦斯抽采量是优化前的3.11~3.85倍。