烟叶机械充氮气调快速杀虫技术研究

2022-02-11肖光伟来振利李秀峰陈兆麟肖龙恩周彬伟

肖光伟,刘 勇,来振利,李秀峰,陈兆麟,肖龙恩,周彬伟

(1.湖北中烟工业有限责任公司,武汉 430000;2.武汉东昌仓贮技术有限公司,武汉 430074)

随着国家和社会各界对于环保的日益重视,烟草行业内烟草害虫的防治技术由熏蒸剂(磷化铝)杀虫逐渐转向充氮气调杀虫[1]。随着机械充氮技术的逐渐成熟,机械充氮杀虫技术在烟草工业企业烟叶原料虫害防治及烟叶养护过程中得到了广泛的应用。

机械充氮气调杀虫作为一种绿色环保的物理杀虫方式,具有安全环保、防虫效果好、灵活度高等优势。肖光伟等[1]研究表明,通过机械充氮气调维持不同内衬烟叶储存环境的低氧环境(O2浓度低于2%)45 d 以上,能够完全杀灭不同内衬烟叶中各种虫态的烟草甲虫[Lasioderma serricorne(Fabricius)],并对烟叶感官品质无明显影响。刘军[2]研究表明,温度高于30 ℃,维持密封烟垛内氧气浓度小于2%达到30 d,可有效杀灭烟草甲虫的成虫和幼虫。罗军等[3]的研究表明,在低氧环境(O2浓度低于2%)、低温环境(4~5 ℃)30 d 以上,可有效杀灭各种虫态的烟草甲虫。张瑞强等[4]研究验证氮气对套袋烟叶害虫的防治效果,结果表明在温度高于20 ℃、氧气浓度低于2%、持续时间45 d 的技术参数条件下,可以有效杀灭套袋烟叶内各种虫态的烟草害虫,满足延缓烟叶醇化需求,作为霉变等异常烟叶养护的有效应急处理手段。孙建锋等[5]研究表明,温度条件符合防虫要求,CO2处理密封垛位内氧气浓度低于2%并维持35 d 以上可以有效杀灭烟叶中的烟草甲。

充氮气调虽然对烟草害虫具有较好的防治效果[6],但是由于设备工艺、降氧效率、维持时长等原因,导致充氮气调防虫的时间较长,影响烟叶原料仓储和工业生产调度。本研究基于充氮气调防虫技术的快速杀虫技术,减少机械充氮降氧时长,提高降氧效率,缩短机械充氮气调杀虫时间,降低因防虫作业对卷烟工业生产原料调度的影响,为机械充氮气调技术的推广应用提供参考。

1 材料与方法

1.1 试验材料

烟草甲虫:烟草甲虫由武汉东昌仓贮技术有限公司提供。将烟草甲虫置于盛有小麦胚芽、面粉的容器中饲养繁殖,为了不破坏烟虫生长发育环境,在虫样选择时采用混合虫态,虫样中存在各个虫态。

试验仪器与设备:机械充氮设备(武汉东昌仓贮技术有限公司,参数50 Nm3/h)、二氧化碳钢瓶、氮气钢瓶、温湿度检测仪、氧气检测仪、二氧化碳检测仪、热合机、通风接口、尼龙复合膜、密封胶槽、密封胶条、毛笔、PVC 管材、养虫容器、标签纸等。

1.2 试验方法

试验在湖北中烟工业有限责任公司乐道原料仓库和武汉东昌仓贮技术有限公司科研与生产保障基地进行。

试验垛位:采用PVC 管材搭建垛位骨架,垛位大小为10 m×6 m×3 m,垛位体积180 m3,垛位采用尼龙复合膜制作的帐幕覆盖并密封。

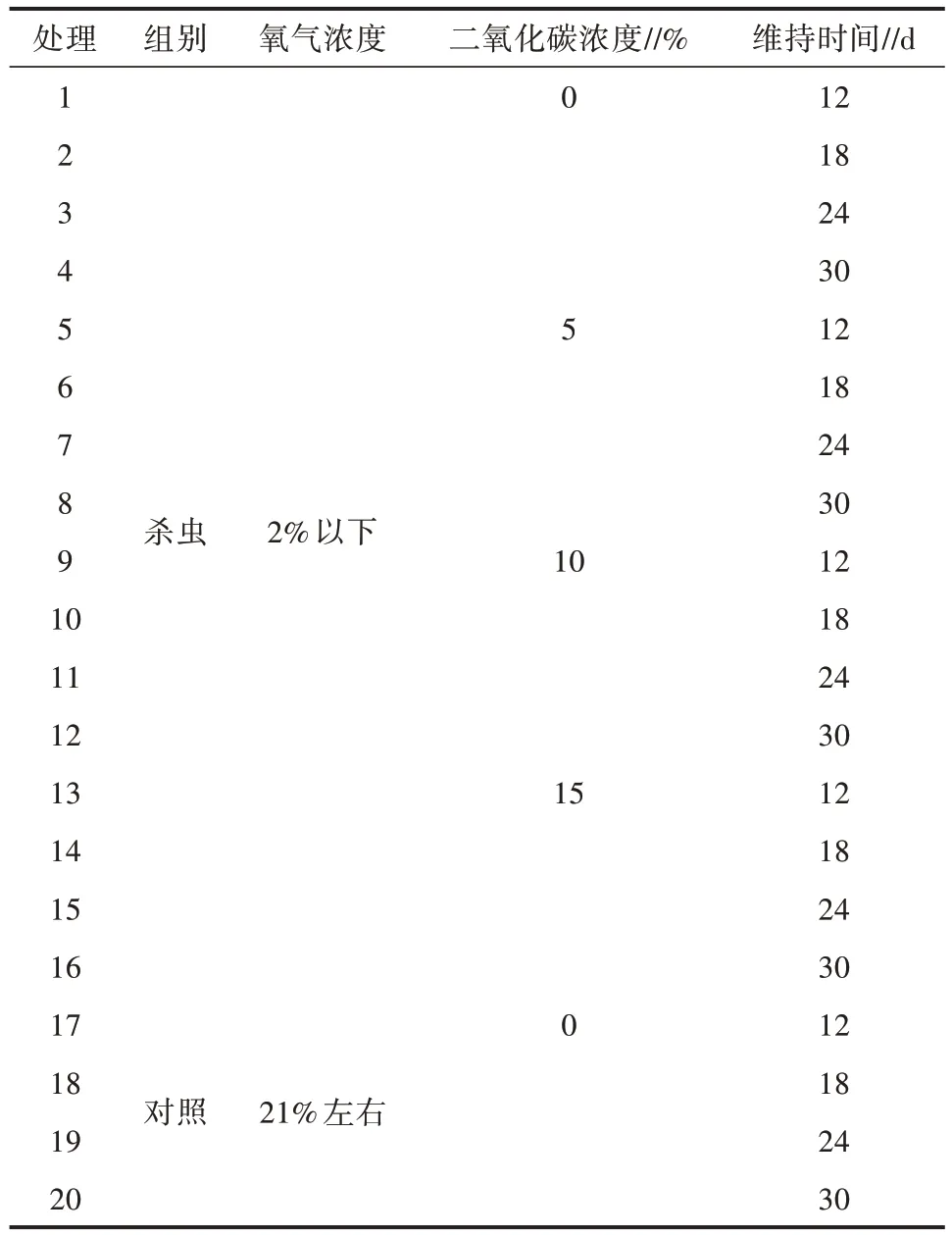

1.2.1 处理设置 基于机械充氮气调的快速杀虫效果实验室试验按表1 设置,快速杀虫效果仓库试验按表2 设置,机械充氮设备工艺优化试验按表3 设置。

表1 快速杀虫效果实验室试验设置

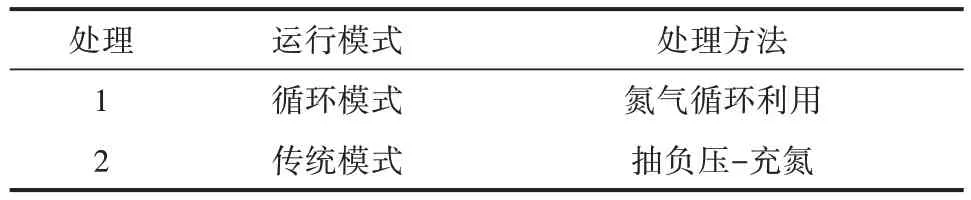

表2 快速杀虫效果仓库试验设置

1.2.2 虫情检查 杀虫结束后,对试验样虫进行检查,检查成虫死亡情况。同时,将虫样置于适宜的环境(28 ℃,RH 60%±5%)培养1 个月,观察幼虫、蛹及虫卵发育情况。

1.2.3 设备充氮降氧效率 充氮设备采用不同运行模式运行(表3),记录试验期间垛位环境温湿度,并在设备运行过程中定时记录试验垛位内O2浓度变化,统计设备运行将垛内O2浓度下降至有效杀虫浓度(2%以下)耗时和能耗,对比分析不同运行模式下制氮设备降氧效率。

表3 工艺优化试验设置

2 结果与分析

2.1 快速杀虫效果验证

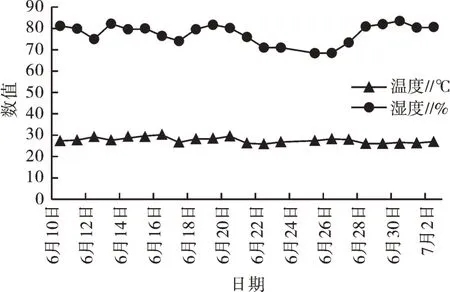

2.1.1 杀虫试验过程中环境温湿度情况 试验期间,环境温度维持在25~30 ℃,环境湿度维持在68%~85%,无异常波动,对烟虫的正常活动无影响,温湿度条件符合杀虫要求。具体情况见图1。

图1 杀虫试验过程中环境温湿度变化

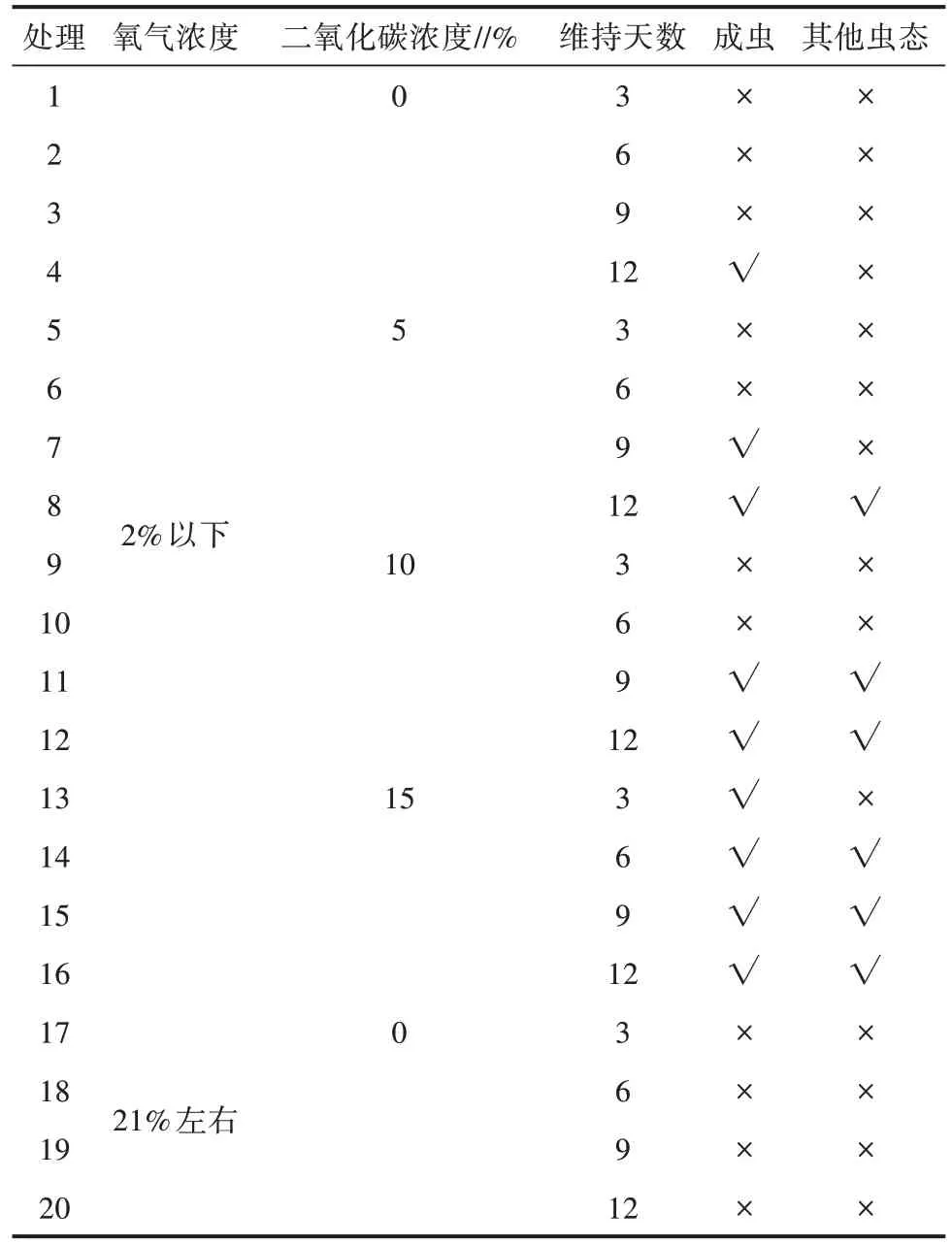

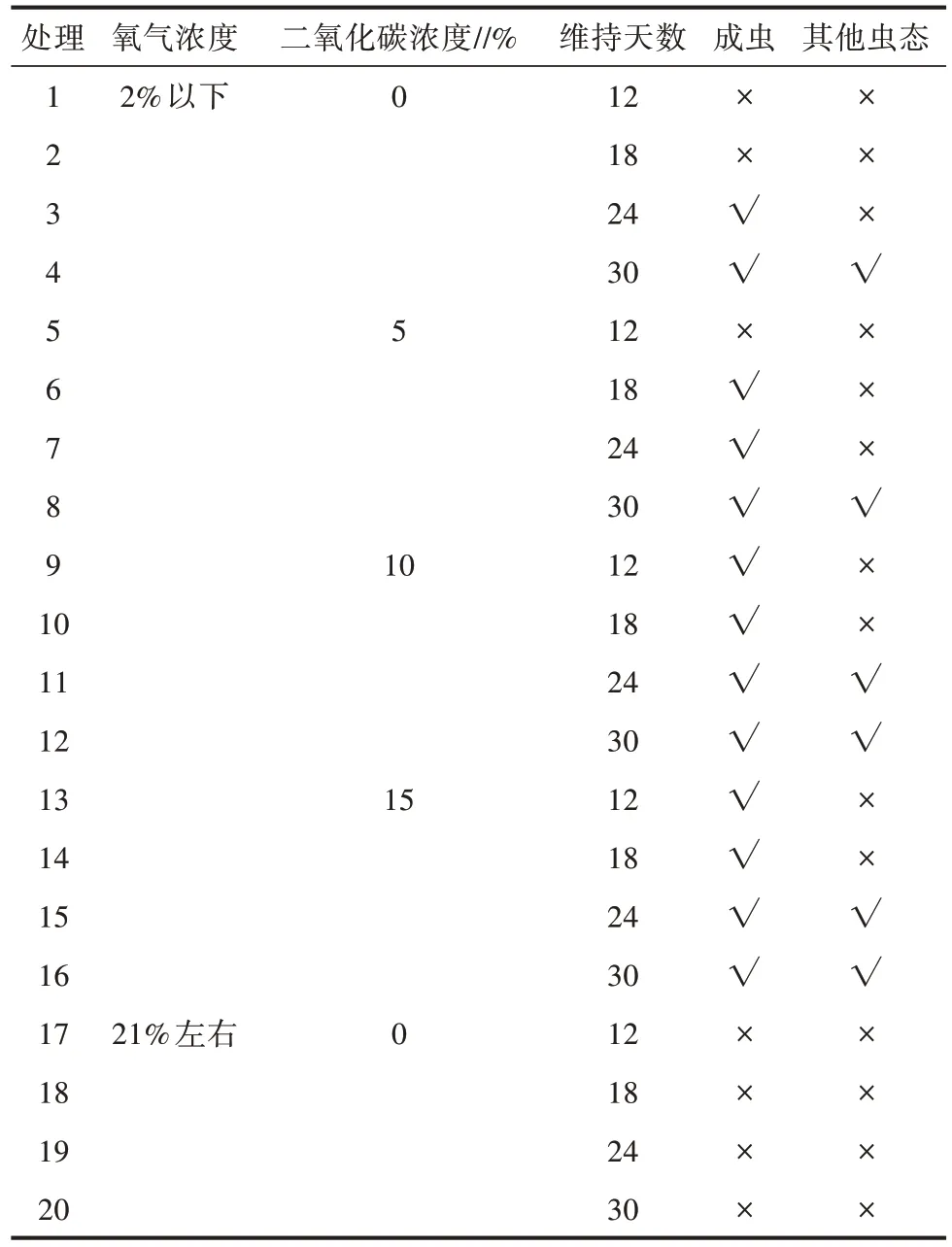

2.1.2 实验室杀虫效果评价 低氧条件下(O2浓度2%以下),不同CO2浓度及维持天数杀虫处理的实验室虫样检查结果见表4。

表4 实验室虫样检查结果

单充氮使O2浓度2%以下维持12 d 仅能杀死烟草甲成虫,幼虫及虫卵完全杀灭需要更长时间;在低氧(O2浓度2%以下)状态下,辅助充入CO2气体对烟草甲虫杀灭有明显的促进作用,且CO2浓度升高能够加快和提升杀虫效果;O2浓度2%以下,CO2浓度15%杀灭各虫态烟草甲虫需要6 d,CO2浓度10%杀灭各虫态烟草甲虫需要9 d,CO2浓度5%杀灭各虫态烟草甲虫需要12 d。

2.1.3 仓库杀虫效果评价 以实验室试验杀虫结果为基础,进行了仓库条件杀虫验证。低氧条件下(O2浓度2%以下),不同CO2浓度及维持天数杀虫处理的仓库虫样检查结果见表5。

表5 仓库虫样检查结果

仓库条件下,在低氧(O2浓度2%以下)状态下,CO2气体充入可以对烟草甲虫杀灭起到增效作用,缩短杀虫时间。O2浓度2%以下,CO2浓度5%杀灭全部虫态烟草甲虫需要30 d,CO2浓度10%~15%杀灭各虫态烟草甲虫需要24 d。

实验室试验中杀虫气体与烟草甲虫直接接触,而仓库试验中烟草甲虫置于烟箱包装的烟叶中,因此仓库条件下杀虫周期较实验室杀虫周期略长,与实际烟叶原料杀虫的情况相符。

2.2 充氮设备工艺优化验证

2.2.1 试验过程温湿度情况 验证试验期间环境温度维持在29.0~32.5 ℃,湿度维持在42%~68%,温湿度无明显的异常波动,对试验过程和垛内氧气浓度变化影响小。具体情况见图2。

图2 验证试验过程的温湿度情况

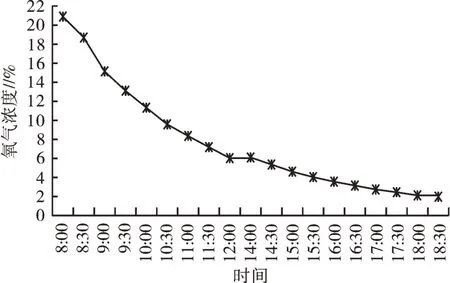

2.2.2 不同模式下充氮设备降氧效率 分别验证传统模式和循环模式下,制氮机将O2浓度降至有效杀虫浓度(2%以下)的时间,结果见图3、图4。

图3 传统模式下降氧效率

图4 循环模式下降氧效率

试验结果表明,制氮机传统模式将体积180 m3的垛位O2浓度下降至2%以下需要13.0 h,而循环模式只需要8.5 h,降氧效率大大提升,效率提升达35%左右;传统模式下垛内O2浓度下降至2%以下需要7 个轮次的抽负压-充氮操作,垛内O2浓度匀速下降,而循环模式设备运行前期(O2浓度10%以上时),氧气浓度下降较快,平均每小时下降4.36 个百分点,后期(O2浓度10%以下)下降速度较慢,从10%~5%平均每小时下降2.16 个百分点,从5%~2%平均每小时下降0.75 个百分点;研究使用的制氮机设备功率约为18 kW,采用传统模式将体积180 m3的垛位O2浓度下降至2%以下能耗为234 kW·h,而循环模式下能耗为153 kW·h,大大地降低了运行能耗。

3 小结与讨论

在低氧的情况下,排除烟叶仓库储存条件下烟箱包装、堆码形式等因素的影响,辅助以一定浓度的二氧化碳,对烟草甲虫的杀灭效果显著提升,大大地缩短防虫周期。同时,改进充氮设备工艺,由原来的传统抽负压-充氮降氧模式改进为循环降氧模式,可以大幅提升降氧效率,效率提升可达35%左右。通过充氮设备工艺优化和充氮+二氧化碳混合杀虫的方式,可以实现基于机械充氮的快速杀虫,有效解决烟叶原料充氮杀虫周期长的问题,从而最大程度避免因烟叶杀虫对卷烟生产原料调度产生的影响。

后续可以通过设备设计集成与优化,解决制氮设备备案和安全管控的难题,通过集成设备管道的设计优化,实现氮气的循环利用,提升氮气的利用率,提升机械充氮杀虫降氧作业效率。基于机械充氮气调的快速杀虫技术基于充氮设备的设计、工艺及配套管道设计优化和杀虫方式改进,是在原有技术优势的基础上对机械充氮技术的进一步优化,符合烟草行业对于该技术的需求和要求,可在烟草行业内推广,具有较好的经济效益和社会效益。