密闭空间油页岩粉尘爆炸特性研究*

2022-02-11武林湲于立富王天枢徐建航

武林湲,于立富,王天枢,孙 威,徐建航,李 航

(1. 沈阳化工大学环境与安全工程学院,辽宁 沈阳 110142;2. 沈阳化工大学化学工程学院,辽宁 沈阳 110142)

粉尘爆炸属于工业生产中的高风险事故类型,虽然在世界范围内对粉尘爆炸机理及防治技术的研究在不断加强,但重特大粉尘爆炸事故仍时有发生,至今粉尘爆炸仍严重威胁着粉体企业的安全生产。一方面,在工业生产趋向自动化、规模化发展的同时,可燃性粉体物料的处理量变大,在加工、输送、存储等过程中易形成被忽视的粉尘爆炸危险性环境;另一方面,粉尘爆炸防控措施随物料种类、组分、状态和环境条件的变化,存在较大差异;此外,对物料爆炸特性的认识不足,易忽略或低估发生粉尘爆炸的可能性及后果严重程度。这反过来又需要对物料的爆炸特性参数如:爆炸下限(minimum explosion concentration,MEC)、最大爆炸压力(maximum explosion pressure,)、最大压力上升速率(maximum rise rate of explosion pressure,(d/d))和极限氧含量(limiting oxygen concentration,LOC)等进行评估,并为根据特定技术应用可能发生爆炸的不同情况设计适当的防爆措施。

油页岩是一种高灰分且富含可燃有机质的化石燃料,是干馏炼油的主要原材料。在干馏炼油过程中,油页岩粉尘作为主要产物或副产品在破碎筛分、干馏及除尘等工艺中大量存在,尤其在干馏炉喂料时,因落料时既有的高度落差而形成粉尘云,增加了发生粉尘爆炸的可能性。抚顺式干馏炉就已发生多次爆炸事故,导致炉膛塌陷、炉壁破损,严重制约着干馏炼油的安全生产。目前在油页岩爆炸特性方面,Hamdan 等利用G-G 炉和Hartmann 管对不同粒径的油页岩粉尘云最低着火温度进行了测试,同时研究了粉体惰化介质对油页岩粉尘防爆的适用情况。Sweis在不同粒径的油页岩粉尘中加入石灰石、石屑和粗粒度的油页岩等惰性材料,研究其MEC 的变化。Wang 等对油页岩与煤粉混合物的爆炸特性进行了研究,发现煤尘中含有少量油页岩粉尘,会降低煤尘的着火温度,增大发生爆炸事故的风险。Liu 等通过研究CaCO与SiO对油页岩粉尘爆炸特性的影响,发现油页岩中的CaCO比SiO有更好的惰化效果。但由于我国油页岩有机质成熟度相对较低,所以国外关于油页岩的研究成果对我国油页岩粉尘爆炸的防治参考价值有限。韩放等对抚顺式干馏炉存在火灾、爆炸等事故风险的原因进行了安全性分析与评价,并提出了相应的防范措施。郭文杰对抚顺油页岩孔隙度、硬度、活化能、着火点和导热系数对反应速度、反应温度及产气量的影响进行了研究,发现孔隙度和反应速率会影响干馏炉落料空间,而过大的落料空间会导致空气进人干馏段造成干馏炉爆炸。孟祥豹等研究了惰性粉体对油页岩粉尘爆炸火焰的抑制性能和作用机理,发现惰性粉体ABC 干粉、Al(OH)、Mg(OH)、NaHCO和岩粉的抑制性能依次减弱。李刚等对油页岩综合利用过程的危险性及干馏炉火灾爆炸事故的原因进行了分析,夯实了油页岩粉尘防爆安全的研究基础。上述研究从宏观上明确了油页岩干馏过程中存在火灾爆炸的危险性,但油页岩组分含量的不同导致其爆炸机理也存在差异,需要继续深入研究。且已开展的相关研究多关注干馏工艺过程的危险性,而对油页岩材料本身爆炸特性的关注较少。鉴于此,本文中采用20 L 球形爆炸装置,系统研究油页岩粉尘爆炸特性参数的变化规律,以期为油页岩开发利用过程中粉尘爆炸的防治工作提供实验依据。

1 实验材料与装置

1.1 实验材料

实验材料取来自龙口、茂名、桦甸及抚顺的4 种油页岩粉尘,分别标记为LK、MM、HD 和FS,样品的工业分析结果如表1 所示,为各组分在油页岩粉尘中的质量分数。

表1 4 种油页岩粉尘样品工业分析结果Table 1 Proximate analyses of four oil shale dust samples

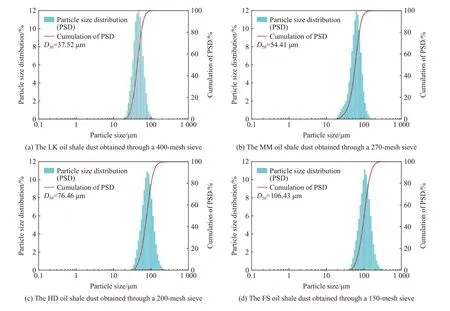

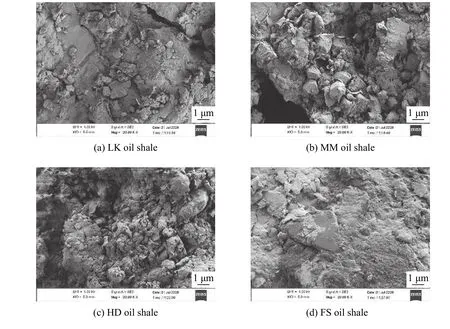

将从破碎筛分工段获取的原始粉尘样品进行筛分后,分别取150、200、270 和400 目筛下物,利用Rise-2012 粒度分析仪对样品进行分析得到粒度分布如图1 所示,其中位径分别为37.52、54.41、76.46 及106.43 μm。油页岩粉尘颗粒大小分布不均,样品表面呈不规则层岩状结构,200 目筛下物在放大倍数为20 000 时的电镜扫描图像如图2 所示,实验前样品恒温干燥4 h。

图1 样品粒径分布Fig. 1 Size distribution of sample particles

图2 不同油页岩粉尘颗粒的电镜扫描图像Fig. 2 Scanning electron microscope images of different oil shale dust particles

1.2 实验装置

实验测试系统由爆炸球及控制采集系统组成,如图3 所示。为保证压力采集的准确性,实验过程中进气、喷粉及点火等动作所需时间以毫秒单位计。预先置于储粉罐内的样品,经2 MPa 高压空气喷入-60 kPa的爆炸球内。为避免Y 形分散喷嘴在反射及分散时形成的高湍流度的影响,点火头经60 ms 延迟后引爆点火,以确保爆炸球内样品分散均匀。压力采用Dytran 2300v1 型压电式传感器测量,灵敏度为3.27 mV/kPa,采样时间为1 s,频率为1 kHz,实验参数由采集系统记录并保存。为避免测试结果的偶然性,每次测试重复3 次以上。

图3 20 L 标准球形爆炸装置Fig. 3 The standard 20-L spherical explosion device

2 实验结果与讨论

2.1 油页岩粉尘爆炸下限及影响规律

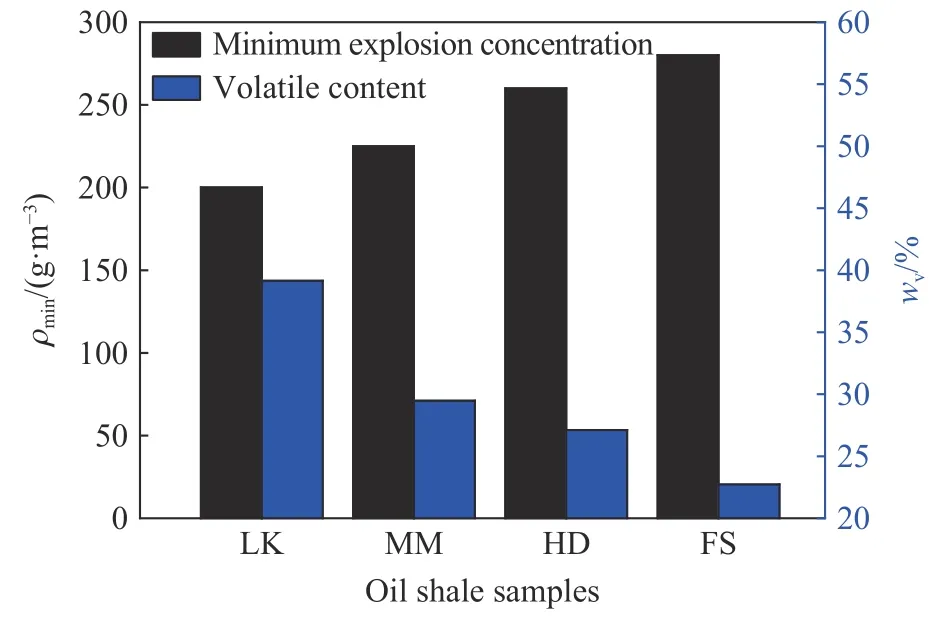

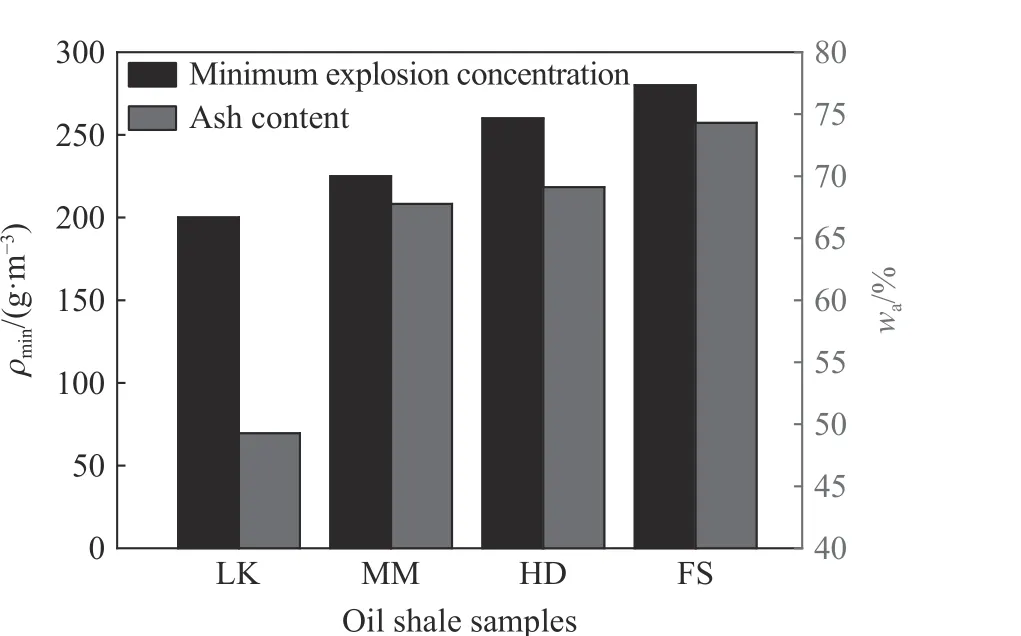

测试爆炸下限时,为避免过驱效应,采用2 kJ 能量点火头,从粉尘可发生爆炸的某一质量浓度(mass concentration,ρ)开始,采用二分法逐步降低ρ,直至不爆为止,当爆炸超压不低于0.05 MPa 时,即认为爆炸发生。粒径75 μm 级的FS、HD、MM 和LK 等4 种油页岩样品的爆炸下限(MEC,ρ)与其挥发分含量及灰分含量的关系如图4~5 所示,可以看出,油页岩的爆炸下限与其挥发分含量呈负相关,与灰分含量呈正相关。FS、HD、MM 和LK 等4 种样品的爆炸下限依次降低,LK 样品挥发分的含量最高(=39.15%),其爆炸下限ρ=200 g/m,远高于挥发分含量相当的褐煤(=37.45%,ρ=50 g/m),其爆炸敏感性低于褐煤的。

图4 挥发分含量对爆炸下限的影响Fig. 4 Effect of volatile content on the minimum explosion mass concentration

图5 灰分含量对爆炸下限的影响Fig. 5 Effect of ash content on the minimum explosion mass concentration

由表1 可知,油页岩中挥发分、灰分含量较高,固定碳含量普遍较低。从图4~5 可以看出,挥发分、灰分含量是影响油页岩粉尘爆炸下限的主要因素。根据爆炸机理,颗粒表面受热后析出可燃性气体促进爆炸的发展,而灰分在爆炸过程中吸收热量并抑制爆炸的传播,因而油页岩的挥发分含量越高,其爆炸下限越低,相应的灰分含量越高,爆炸下限越高,越不易发生爆炸。从总体规律来看,挥发分含量的增高使爆炸下限大幅度降低,而灰分含量的影响能力相对次之。

2.2 粉尘云质量浓度对 pmax 与 (dp/dt)max 的影响

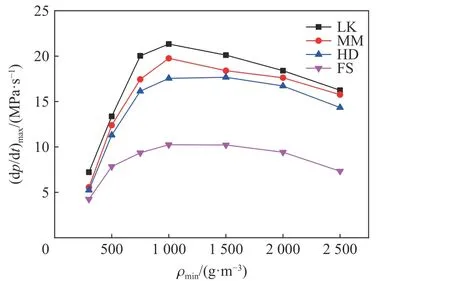

采用10 kJ 能量点火头,对粒径为75 μm 级的4 种样品的爆炸特性进行研究,其和(d/d)随粉尘云质量浓度ρ 的变化如图6~7 所示。

图6 质量浓度对最大爆炸压力的影响Fig. 6 Effect of dust mass concentration on the maximum explosion pressure

图7 质量浓度对最大爆炸压力上升速率的影响Fig. 7 Effect of dust mass concentration on the maximum rate of explosion pressure rise

从测试结果看,当ρ=400~2 500 g/m时,4 种样品各自的与(d/d)随着ρ 的增大,均呈现先升高后降低的变化趋势;在ρ1 000 g/m时达到峰值,LK 样品的最大,为0.59 MPa,与挥发分含量相当的褐煤(=37.45%,ρ=250 g/m,=0.60 MPa)在同一水平。由于不同矿区油页岩组分含量的差异,差别也较大,FS 样品的最小,为0.50 MPa。当ρ=400~1 000 g/m时,制约爆炸压力的关键因素是粉尘的质量浓度,此时为富氧环境,随着粉尘质量浓度的升高,单位空间内参与反应的有效颗粒增多,放热量变大,升高。当ρ=1 000 g/m时,油页岩粉尘云与氧气质量浓度比例达到最佳,此时反应最充分,最大。而ρ 继续升高时,环境中氧气不足,反应热被过多的颗粒吸收,从而降低爆炸压力,爆炸压力呈现U 形变化规律。

需要指出的是,在附近,的限制因素是油页岩粉尘质量浓度和环境氧含量。当ρ=1 000~2 500 g/m,随着ρ 继续增高,缓慢下降,(d/d)仍维持在较高水平。对应干馏炼油的实际工况,落料时干馏炉内粉尘云质量浓度处于较高水平,如果喂料时炉内进入了过量的空气,即补充了氧气,改变了控制因素,仍会形成较大破坏力,以往事故也印证了这一点。

2.3 粒径对 pmax 与 (dp/dt)max 的影响

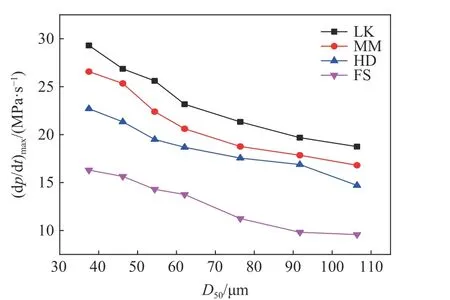

利用10 kJ 能量点火头,在ρ=1 000 g/m的情况下,对4 种样品的150、180、200、240、270、325 及400 目筛下物进行测试,以探究粒径变化对爆炸特性的影响。

从图8~9 可以看出,在ρ=1 000 g/m的情况下,4 种样品的和(d/d)均随的增大而降低,但降低的趋势存在差异。在≤76.46 μm 时,粒径的变化对(d/d)的影响较大;在>76.46 μm时,粒径的变化对的影响较显著。一方面,油页岩颗粒比表面积及与氧气的接触面积,随粒径的增大而减小,粒径变大,颗粒表面燃烧放热速率降低,同时颗粒内部因氧含量不足而形成不完全燃烧,从而降低了产热率;另一方面,粒径变小,比表面积变大,小颗粒较高的挥发速率能提高爆炸的反应程度,其达到的时间也随粒径的变小而缩短。以LK 样品为例,其最大爆炸压力随时间的变化如图10 所示。此两方面的综合作用,导致油页岩粉尘的及(d/d)随粒径的增大而降低。

图8 粒径对最大爆炸压力的影响Fig. 8 Effect of particle size on the maximum explosion pressure

图9 粒径对最大压力上升速率的影响Fig. 9 Effect of particle size on the maximum rate of pressure rise

图10 质量浓度相同粒径不同的LK 样品最大爆炸压力随时间的变化曲线Fig. 10 Change of the maximum explosion pressure with time for the LK oil shale dust samples with different particle sizes and the same mass concentration

2.4 挥发分和灰分对 pmax 和 (dp/dt)max 的影响

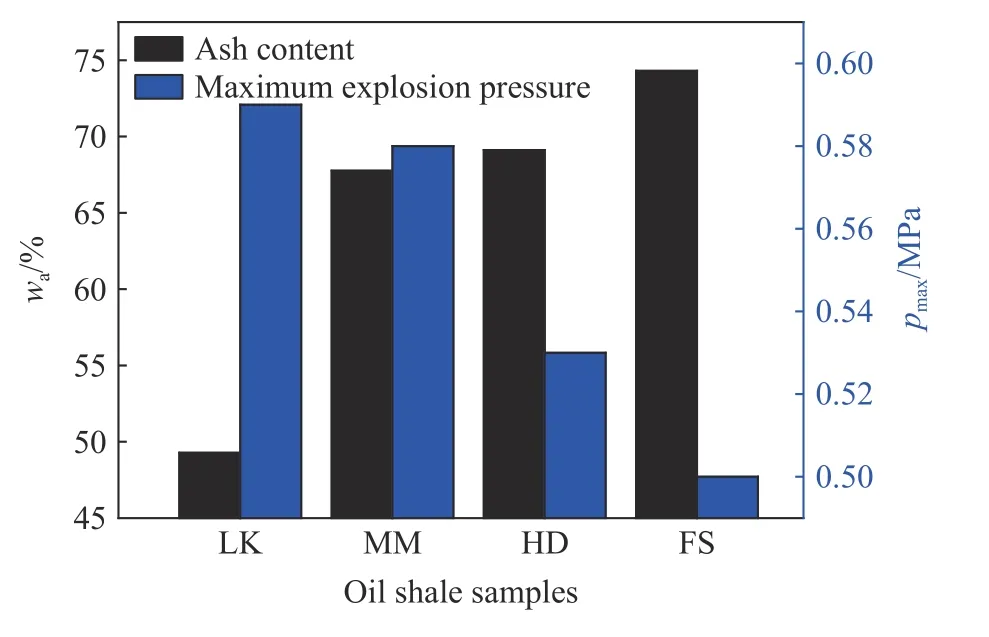

为进一步探究油页岩中挥发分的质量分数及灰分的质量分数对和(d/d)的影响,对比分析粒径为75 μm 级的4 种样品在ρ=1 000 g/m的情况下的测试结果,如图11 所示。发现这4 种样品FS、HD、MM 和LK 的从22.73%增大到39.15%,其依次升高,从0.50 MPa 升高0.59 MPa,但变化范围不大;FS、HD、MM 和LK 的(d/d)依次升高,从10.24 MPa /s 升高到21.33 MPa /s。由于是在最佳爆炸质量浓度处获得的,此刻挥发分完全析出,随着的升高,挥发分逐渐在两相爆炸过程中起主导作用,释放的能量引起瞬间的压力上升,加速了颗粒的燃烧反应过程,提高了压力上升速率。

图11 挥发分质量分数对pmax 和(dp/dt)max 的影响Fig. 11 Effect of volatile mass fraction on pmax and (dp/dt)max

图12 给出了4 种样品的和对和(d/d)的影响,可以看出和(d/d)均随的升高而升高、随的升高而降低,对应组分的影响权重与爆炸下限的情况类似。油页岩灰分主要是不燃及难燃性物质,在燃烧灰化过程中吸收可燃组分放出的热量,因而越高,油页岩燃烧的热效率越低。油页岩的从49.28%升高到74.3%,其从0.59 MPa 下降到0.50 MPa,表现为递减趋势,即越高,阻碍爆炸传播的作用越明显,样品组分含量的不同导致爆炸特性参数之间的差异越大。

图12 灰分质量分数对pmax 的影响Fig. 12 Effect of ash mass fraction on pmax

油页岩中挥发分和灰分对其爆炸特性的影响与煤粉存在较大的不同。从文献[21-25]可知,煤的灰分对其爆炸性的影响与挥发分含量有关,对于挥发分质量分数小于15%的煤尘,灰分的作用会更显著。主要原因是,煤中固定碳质量分数在60%以上,而油页岩中固定碳质量分数普遍小于10%。

2.5 极限氧含量

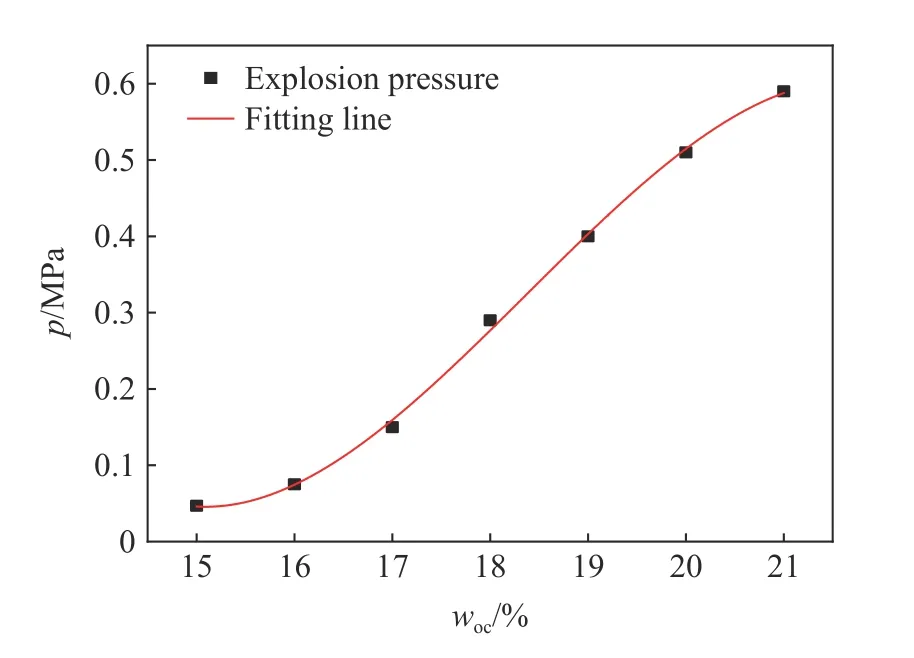

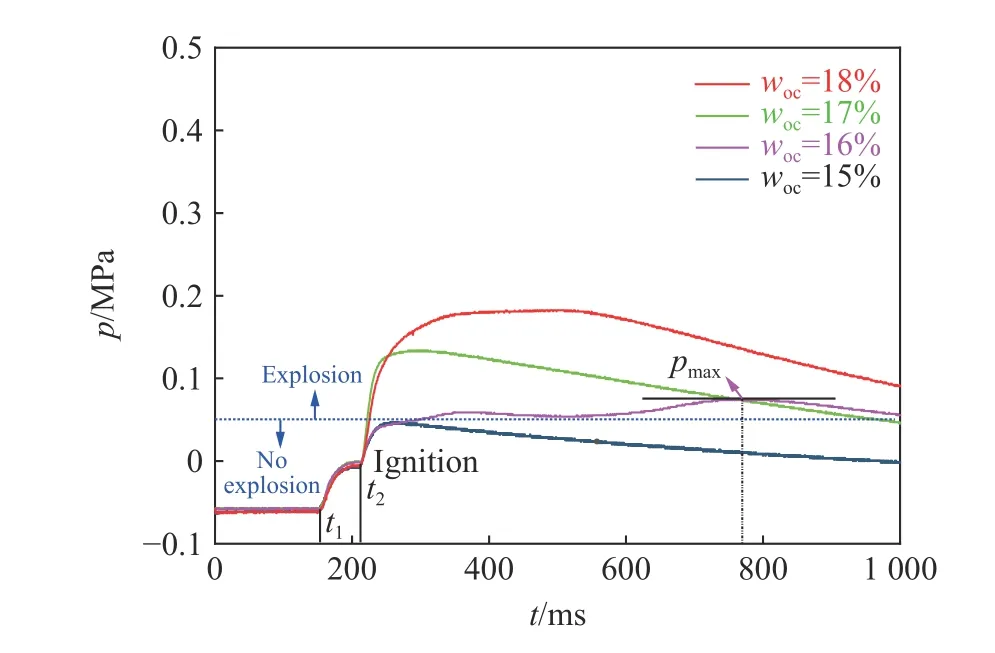

极限氧含量(limit oxygen content, LOC,, 即极限氧气质量分数)是在惰化气氛下粉尘云发生爆炸所需的最低氧含量,是粉尘惰化防爆的重要参数,采用惰化保护时,通常保持系统的氧含量(oxygen content,)比LOC 至少低2%。测试时采用10 kJ 能量点火头,采用N逐步降低环境中的,直至系统不发生爆炸为止,在粉尘云任何质量浓度下都不会发生爆炸的氧气含量与发生爆炸的最低氧气含量之间的差值不超过1%。以危险性最高的LK 样品为例,分别测试粒径为75 μm 级样品在ρ=350,500, 750, 1 000, 1 500, 2 000, 2 500 g/m,=21%, 20%, 19%, 18%, 17%, 16%, 15%时的爆炸情况。

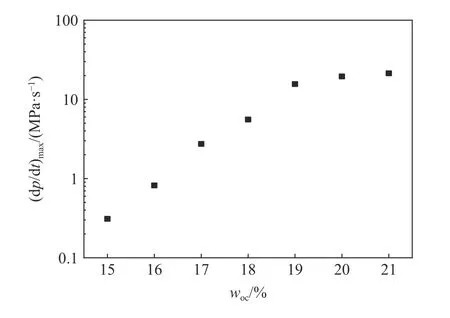

由图13、14 知,随着氧含量的降低,爆炸压力逐步降低,氧含量由21%降至16%,由0.590 MPa降至0.074 MPa。继续降低氧含量至15%时,测得爆炸压力为0.047 MPa,该值小于0.050 MPa,此时判定系统未发生爆炸,如图15 所示,即LK 样品的极限氧含量为16%,高于褐煤(=37.45%)的极限氧含量12%。

图13 不同氧含量下,LK 样品的爆炸压力随粉尘云质量浓度的变化Fig. 13 Explosion pressure of the LK oil shale dust sample at different oxygen contents varying with dust cloud mass concentration

图14 氧含量对爆炸压力的影响Fig. 14 Effect of oxygen content on explosion pressure

图15 不同氧含量下爆炸压力发展过程Fig. 15 Development of explosion pressure at different oxygen contents

由图14 可以看出,在达到一定水平时几乎与成线性变化,然而这种线性关系随着的接近而改变,即爆炸压力会随着的降低而迅速下降,直至不发生爆炸。从图16 可见,(d/d)几乎随呈指数变化,表明了对燃烧过程动力学的强烈影响。此外,惰性气体在可燃组分与氧之间形成屏障,使活化分子与惰性气体分子撞击时减少了活化能;同时,惰性气体含量的增加,直接导致环境中的降低。惰性气体的阻隔、活化能的降低及氧气分子的减少,综合导致反应温度急剧降低,直至不再发生燃烧或爆炸。

图16 氧含量对最大压力上升速率的影响Fig. 16 Effect of oxygen content on the maximum rate of pressure rise

3 结 论

(1)实验所选的龙口(LK)、茂名(MM)、桦甸(HD)和抚顺(FS)4 种油页岩样品,其爆炸下限与其挥发分含量呈负相关,与灰分含量呈正相关。其中LK 样品的爆炸下限最低,为200 g/m,远高于挥发分含量相当的褐煤。

(2)4 种样品的最大爆炸压力和最大压力上升速率(d/d),在37.52~106.43 μm 粒径范围内均随粒径的增大而降低。随着粒径的减小,达到最大爆炸压力的时间缩短。在测试质量浓度范围内,4 种样品的与(d/d)随粉尘质量浓度的升高均呈现为先升高后降低的变化趋势;在质量浓度高于1 000 g/m的情况下,和(d/d)呈现下降趋势,但仍维持在较高水平,表明此时样品爆炸仍有较强的破坏性。

(3)油页岩中挥发分和灰分对爆炸特性的影响与煤粉存在较大的不同,所研究的4 种样品的和(d/d)呈现出随灰分含量的增加而降低、随挥发分含量增加而升高的变化规律,且在这4 种样品中LK 样品的、(d/d)均最高,分别达到0.61 MPa 和29.32 MPa/s,与挥发分含量相当的褐煤在同一水平。

(4)在N惰化条件下,LK 样品随着氧含量的降低,爆炸压力逐步降低,氧含量降至16%时,爆炸压力为0.074 MPa,氧含量至15%时,系统不再发生爆炸,即LK 样品的极限氧含量为16%,高于褐煤的。