弹体超高速侵彻石灰岩靶体地冲击的数值模拟研究*

2022-02-11张山豹孔祥振

张山豹,孔祥振,2,方 秦,洪 建

(1. 陆军工程大学爆炸冲击防灾减灾国家重点实验室,江苏 南京 210007;2. 东南大学爆炸安全防护教育部工程研究中心,江苏 南京 211189)

近年来,以“上帝之杖”为代表的超高速动能武器迅速发展,其终点毁伤效应成为武器研发及工程防护领域关注的热点问题。弹体对地打击的破坏模式主要表现为两个方面:(1) 弹体冲击靶体,侵入靶体直接造成破坏;(2) 侵彻冲击产生的瞬时高压以应力波的形式在靶体中传播,造成靶体内部的间接破坏效应(如开裂,震塌等破坏现象),即为侵彻的地冲击效应。已有实验表明,弹体侵彻混凝土和岩石等脆性靶体时会呈现刚性侵彻、变形不侵蚀侵彻和侵蚀侵彻3 个典型阶段,且会出现侵彻深度随初速度增加而减小的情况。弹体超高速侵彻的直接侵彻深度相较于中低速侵彻没有明显增加,地冲击效应可能成为其对地破坏的主要途径。因此,研究弹体超高速侵彻的地冲击规律,对综合评价超高速动能武器的对地毁伤效应具有重要意义。

“上帝之杖”动能弹的入地侵彻速度可超过3 km/s,但受限于实验条件,对弹体在该速度区间侵彻岩石类脆性材料的研究较少。Poelchau 等、李干等、钱秉文等分别开展了不同弹体超高速侵彻岩石类脆性材料的实验研究,主要针对靶体开坑形态、侵彻深度的变化规律等进行研究。孔祥振等对弹体超高速侵彻半无限金属靶的6 种典型的理论模型进行了对比分析,发现其均不适用于混凝土等脆性靶体的侵彻深度预测。特别是针对弹体超高速侵彻岩石类材料的地冲击研究,目前还较匮乏且主要以数值模拟方法为主。基于GEODYN 流体动力学计算软件和自定义的材料动态本构关系,Antoun 等开展了钨合金弹体超高速侵彻石灰岩靶体的数值模拟研究,重点探讨了初速度为4 和6 km/s 情况下的地冲击效应。邓国强等以流体弹塑性模型为基础,采用无网格的光滑粒子流体动力学(smooth particle hydrodynamics, SPH)方法,对弹体超高速侵彻花岗岩靶体进行了数值模拟研究,分析了超高速打击的破坏现象及靶体中应力波的传播规律,并基于破坏特征和应力波传播特征提出了超高速侵彻和装药浅埋爆炸的等效方法。基于超高速侵彻成坑与浅埋爆炸成坑的对比分析,王明洋等提出了超高速侵彻地冲击的等效计算方法,并结合开展的合金钢弹体超高速侵彻花岗岩靶体实验对等效方法进行了验证。可以发现,不同学者选用的弹靶材料、本构模型参数以及数值模拟方法均不相同,且对地冲击的影响因素尚未有系统的分析。

本文中,以钨合金长杆弹和石灰岩靶体为研究对象,对超高速侵彻的地冲击进行数值模拟。由于超高速侵彻时石灰岩靶体处于高围压、高应变率状态,因此为保证数值模拟的可靠性,首先基于石灰岩材料的静动态力学实验数据对材料模型参数进行详细标定,并结合弹体大范围着速侵彻石灰岩靶体实验验证模型参数的准确性;然后基于上述验证的数值模型,对弹体超高速侵彻石灰岩靶体进行数值模拟,研究不同初速度下的地冲击规律,并进一步详细探讨弹靶参数对地冲击的影响规律。

1 石灰岩材料模型参数的标定

石灰岩是一种多孔、中等强度的岩石材料,抗压强度约为60 MPa,初始密度和压实密度分别为2 280 和2 700 kg/m³。已有石灰岩的静动态力学性能实验数据较多,因此靶体选用石灰岩,数值模拟中材料模型选用前期自主开发的Kong-Fang 模型。本节中首先简要介绍Kong-Fang 材料模型,然后基于已有的静动态力学性能实验数据对模型参数进行标定。

1.1 Kong-Fang 模型

在对已有脆性材料模型(HJC、RHT 和K&C 模型等)进行精细化评估的基础上,Kong 等提出了适用于爆炸冲击作用下的Kong-Fang 材料模型,并将其植入LS-DYNA 软件中。Zhang 等结合高速侵彻下脆性靶体材料的高围压屈服和动态拉伸特征,对Kong-Fang 模型进行了改进,并将改进的Kong-Fang 模型植入AUTODYN 商业软件中,经验证能够较好地模拟脆性材料靶体的损伤破坏效应。本文中,模型介绍及数值模拟均基于改进后的Kong-Fang 模型。

Kong-Fang 模型的强度面包含最大强度面σ、屈服强度面σ和残余强度面σ,并通过损伤变量和η 插值得到当前破坏强度面σ :

式中:为当前子午面与压缩子午面的比值;为压力,受压为正;λ 为修正的等效塑性应变;λ为峰值应力对应的λ。

Kong-Fang 模型能够区分拉压损伤,总损伤由拉压损伤耦合而成:

式中:为压缩损伤,为应力偏量造成的拉伸损伤,Δ为应力球量造成的拉伸损伤。强度面及损伤相关的参数标定详见1.2 节。

Kong-Fang 模型使用径向放大破坏强度面的方法考虑应变率效应,最终强度面按照下式确定:

式中:为材料的动态强度增强因子,在Kong-Fang 模型中采用Xu 等提出的经验公式,具体形式及参数标定详见1.3 节。

1.2 强度面参数的标定

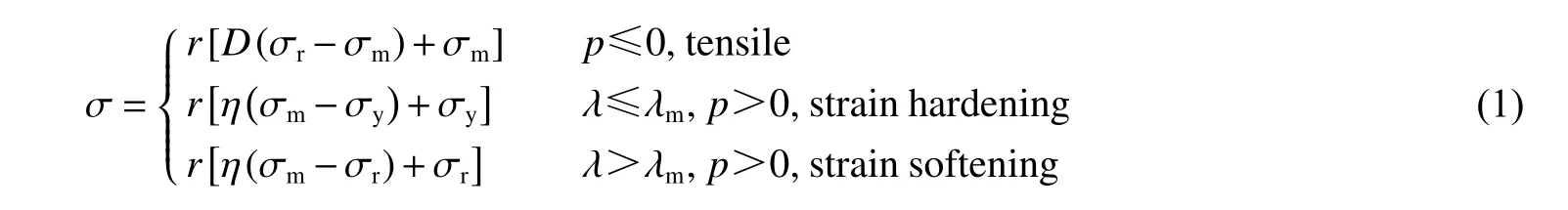

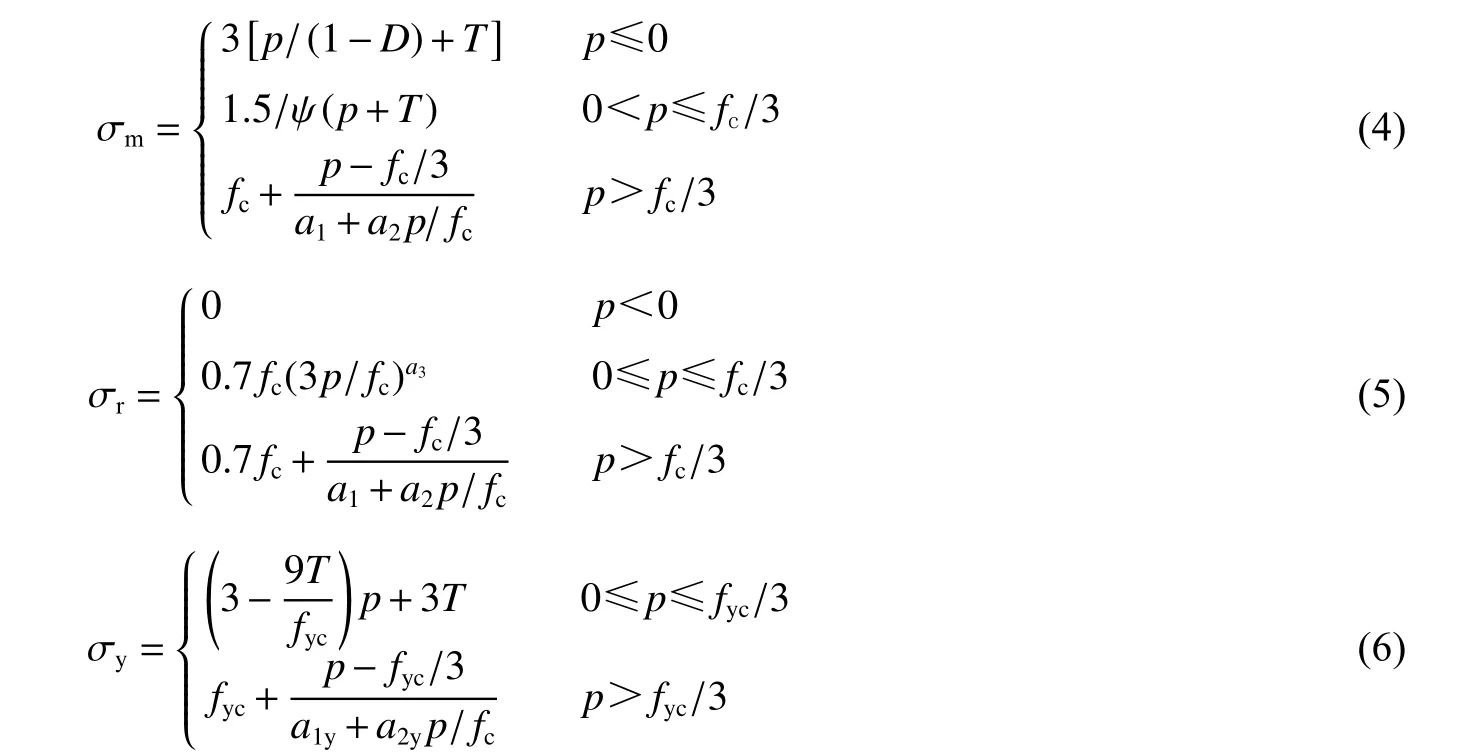

Kong-Fang 模型中最大强度面σ需通过围压压缩实验数据标定,屈服强度面σ和残余强度面σ分别通过材料的应变硬化和应变软化曲线特征进行标定,各强度面具体形式为:

式中:、和分别为材料的单轴静态拉伸强度、压缩强度和屈服强度。、、、和为强度面中的经验参数,需根据实验数据进行标定;ψ 为拉压子午面之比,需要根据围压压缩(σ<σ=σ,σ、σ、σ分别为第一、第二和第三主应力,以拉为正)和围压拉伸(σ>σ=σ)两种状态的强度面关系确定。

利用Fossum 等开展的三轴实验数据对原Kong-Fang 模型的拉压子午面比ψ 标定为:

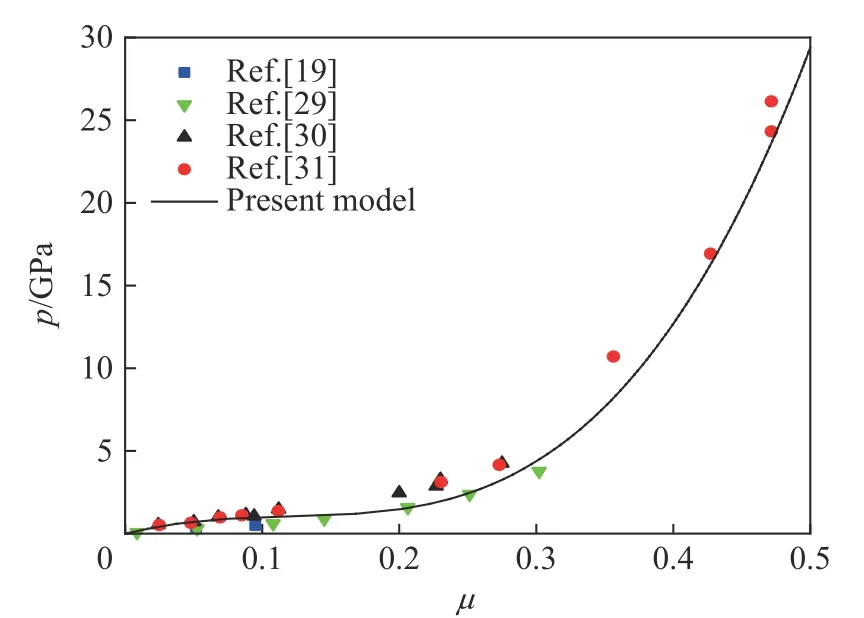

根据Fossum 等和Walton 等开展的不同围压下的石灰岩围压压缩实验数据,拟合得到最大强度面曲线,如图1 所示。同时考虑岩石材料的剪切饱和特性,限定强度面最大值为20。

图1 最大强度面模型与实验数据的拟合Fig. 1 Fitting of the maximum strength surface model to the experimental data

根据石灰岩压缩实验的应力-应变曲线,取屈服强度=0.8,并对屈服强度面、残余强度面及损伤相关的参数(见表1)进行拟合。基于标定的参数开展单轴压缩(UUC)及围压压缩(TXC)数值模拟,其应力-应变曲线与实验结果的对比如图2 所示。可以看出,Kong-Fang 模型能够较好地模拟出石灰岩材料的应变硬化和应变软化特征,特别是石灰岩低围压下呈现脆性破坏而高围压下呈现塑性破坏这一特性。

表1 石灰岩的强度模型参数Table 1 Parameters of the strength surface models for limestone

图2 石灰岩应力-应变曲线的数值模拟结果与实验数据的对比Fig. 2 Comparison of stress-strain curves of limestone between experimental data and numerical simulation

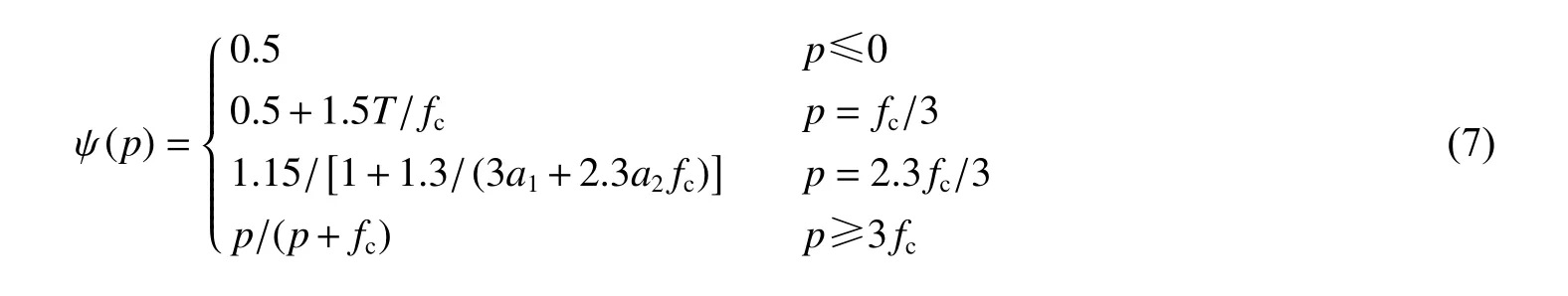

1.3 应变率效应的参数标定

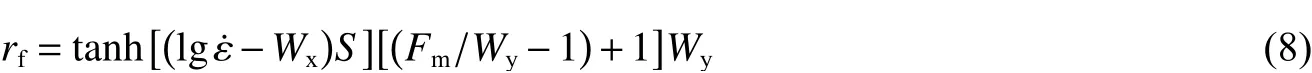

Kong-Fang 模型采用Xu 等提出的应变率增强因子计算公式:

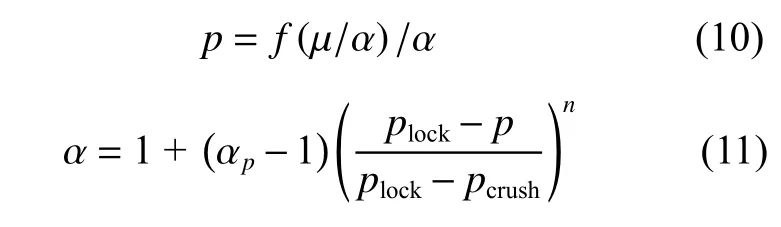

式中:、、和为相关经验参数。利用已有的实验数据对石灰岩的压缩动态强度增强因子(dynamic increase factor of compression, DIFC)和拉伸动态强度增强因子(dynamic increase factor of tension, DIFT)分别进行标定,其参数如表2 所示,应变率增强因子的曲线与相关实验结果的对比如图3 所示。

图3 石灰岩动态强度增强因子随应变率的变化曲线Fig. 3 Changes of the dynamic increase factors with strain rate for limestone

表2 石灰岩的动态强度增强因子参数Table 2 Parameters for dynamic increase factors of limestone

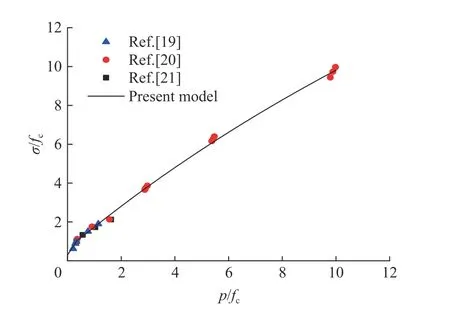

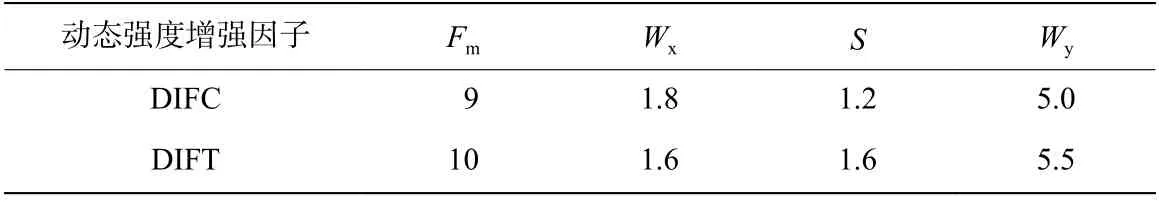

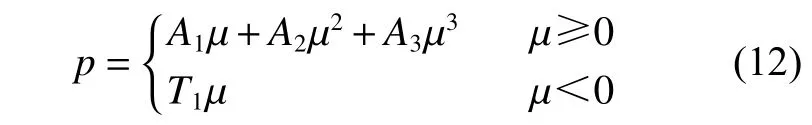

1.4 状态方程参数的标定

-α 状态方程是由Herrmann提出的一种多孔材料的状态方程(equation of state, EOS),能够较好地描述孔隙压实过程中的材料性质变化,因此本文中的石灰岩采用该状态方程。-α 状态方程根据材料孔隙压实过程分为3 个阶段。第一阶段为压力小于孔隙坍塌压力时,采用线弹性状态方程:

式中:为材料的体积模量,为体积应变。

第二阶段为孔隙压实的过程,阶段的起始分别由孔隙坍塌压力和完全压实压力控制:

式中:α 为材料的孔隙率,α为对应于的材料孔隙率;()为材料在第三阶段密实段所采用的方程;为压缩系数。第三阶段材料完全密实,可采用多项式状态方程描述:

式中:、、为压缩段参数,一般取=;为拉伸段参数,拉伸时按照线弹性考虑,即=。

对于线弹性段和孔隙压实段,可根据石灰岩的静水压力实验结果标定,而对于高压密实段主要通过平板撞击实验数据进行参数标定,拟合得到的状态方程参数及曲线分别如表3 和图4 所示。

表3 石灰岩的状态方程参数Table 3 Equation of state parameters for limestone

图4 石灰岩状态方程曲线与实验数据的拟合Fig. 4 Equation of state of limestone fitted to experimental data

1.5 模型验证

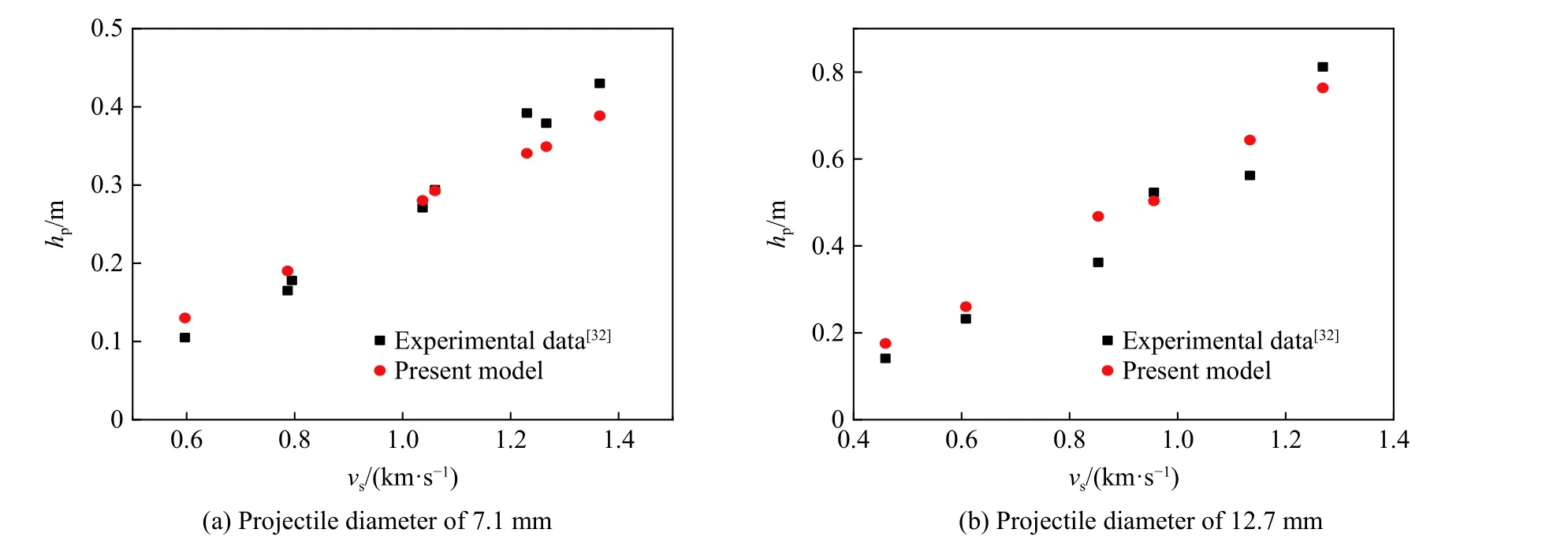

为了验证上述材料模型及参数的准确性,对Frew 等开展的4340 钢弹体大范围打击速度侵彻石灰岩靶体的实验进行数值模拟,并对结果进行比较。实验中弹体直径分别为7.1 和12.7 mm,长径比均为10,靶体尺寸根据弹体初始速度的不同而变化。基于前期经验,数值模拟采用有限元与SPH 相结合的方法,其中弹体采用有限元,靶体采用SPH 粒子,并利用二维轴对称算法以提高计算效率。实验后弹体变形较小,因此视为刚性材料,石灰岩靶体由Kong-Fang 模型描述且参数按1.4 节中标定的选取。

数值模拟得到的不同直径弹体侵彻石灰岩靶体的侵彻深度()与实验数据的对比如图5 所示,图中展示了弹体直径分别为7.1 和12.7 mm 工况的结果对比。可以看出,数值模拟得到的侵彻深度与实验数据较接近,验证了石灰岩材料模型及其参数的可靠性。

图5 数值模拟的侵彻深度与实验数据的对比Fig. 5 Simulated depths of penetration at different initial projectile velocities compared with experimental data

2 弹体超高速侵彻石灰岩靶体的地冲击

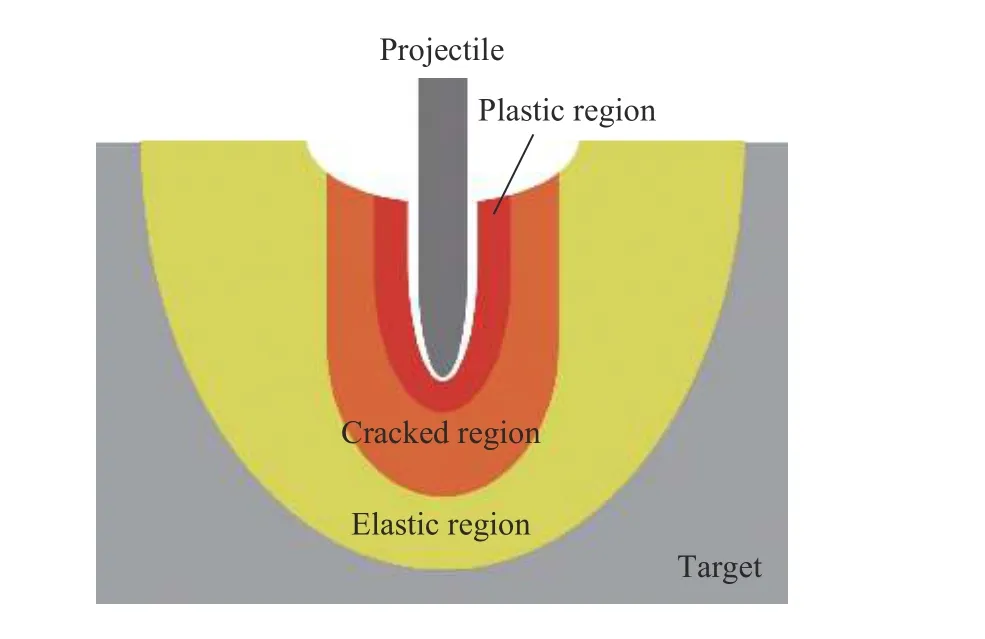

当弹体撞击到靶体表面时,弹靶交界面处会产生瞬时高压力。一方面,弹体继续向前运动,隧道区逐渐扩展,侵彻深度不断增大,且弹体的速度也逐渐降低,并可能发生变形、侵蚀等破坏现象;另一方面,在弹靶交界处产生的瞬时高压会在靶体中以应力波的形式传播,并对内部靶体产生不同程度的影响,如图6 所示。应力波在靶体中衰减、反射并发生相互作用,会造成石灰岩材料的压实、破碎或断裂,并可能进一步在靶体中形成开裂、开坑及震塌等破坏现象。

图6 应力波造成的靶体破坏分区Fig. 6 Damage regions of the target caused by stress waves

当弹体侵彻速度较低时,弹体对靶体的破坏主要表现为直接侵彻(隧道区);而当弹体侵彻速度较高时,弹体会发生较严重的磨蚀甚至完全侵蚀,直接侵彻隧道区深度不会显著增大,而较高的侵彻速度会导致弹靶交界面处的压力升高,因此应力波对靶体的破坏效应凸显。基于上述验证的数值模拟方法及材料模型参数,本节对钨合金弹体超高速侵彻石灰岩靶体的地冲击进行研究。

2.1 数值模型

采用AUTODYN-2D 轴对称算法,其中圆柱形钨合金弹体长2 m,直径为0.2 m,初速度区间考虑为1.5~5.0 km/s,采用有限元方法建模;石灰岩靶体长20 m,直径为10 m,采用SPH 方法建模。弹体有限元网格大小按前期经验确定为10 mm×10 mm,同时对靶体的粒子间距大小进行了敏感性分析,分别开展了靶体粒子间距为50、40 和30 mm 的数值模拟,发现数值预测的侵彻深度随粒子间距减小趋于稳定。因此,同时考虑计算的准确性和计算效率,粒子间距确定为40 mm。在弹体着靶点正下方6、7、8、9、10、12、14、16、18 和20 m 处的靶体内部分别布置压力测点。

钨合金弹体采用Shock 状态方程结合Steinberg 强度模型,能够较好地体现钨合金材料在高速侵彻下的高应变率高压力学性能,参数取AUTODYN 中的默认值。为了较好地描述弹体的变形及侵蚀,采用不同的单元删除算法对初速度为5.0 km/s 的工况进行了收敛性论证。为了尽可能减少单元删除的影响,且综合考虑弹体的破坏模式、计算效率等因素,采用基于应变的单元删除算法,并确定单元删除阈值为0.8。石灰岩靶体采用1.1 节中介绍的Kong-Fang 模型及所标定的材料参数。

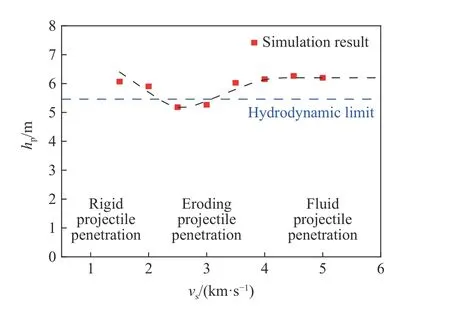

从模拟得到的弹体破坏程度来看,当弹体初速度低于2.5 km/s 时,侵彻完成时弹体尚有残余长度;而当弹体速度高于3.0 km/s 时,在侵彻过程中弹体被完全侵蚀,之后隧道区底部的靶体材料由于惯性会继续运动,造成侵彻深度进一步增大。不同撞击速度下模拟得到的最终侵彻深度如图7 所示,其中黑色虚线为根据模拟结果拟合得到的趋势线。可以看出,在研究的速度区间内,侵彻可大致分为侵蚀侵彻阶段和流体侵彻阶段,侵彻深度随弹体初速度的变化整体呈先减小再增大的趋势,并最终趋于稳定,与前期的研究结论相符。并且最终的稳定侵彻深度大于流体动力学极限,这是由靶体材料的惯性运动造成的。

图7 数值模拟得到不同撞击速度下的的侵彻深度Fig. 7 Simulated depths of penetration at different initial projectile velocities

2.2 超高速侵彻的应力波传播

以弹体初速度为5.0 km/s 的工况为例,对弹体超高速侵彻石灰岩靶体的过程进行分析,其破坏现象和压力波传播过程如图8 所示。弹体撞击靶体时,弹靶交界面产生瞬时压力(高达30 GPa)并开始向周围传播,侵彻过程中弹靶接触面的高压力状态会持续以应力波的形式传播,如图8(a)所示;1.4 ms 时,弹体已被完全磨蚀,直接侵彻深度约为4.45 m,如图8(b)所示;弹体完全磨蚀后,坑底靶体材料在惯性作用下继续运动,弹坑继续扩张,在3.0 ms 时,侵彻深度约为4.81 m;最终计算到100.0 ms 时,侵彻深度为6.20 m且趋于稳定。从图8(c)~(d)可以看出,压力波基本呈半球形向靶体内传播,与地面浅埋爆炸具有一定的相似性;但由于侵彻过程具有方向性,沿深度方向的压力波峰值大于水平方向同等距离的压力波峰值。图8(d)中,当主要的地冲击已经传播到靶体内部较深处时,靶体靠近弹坑处仍然有压力分布,这是由于弹靶之间的相互作用会持续在弹靶交界面处产生新的高压状态,并持续向靶体中传播。

图8 超高速侵彻过程中的破坏现象及压力波传播Fig. 8 Damage and pressure wave propagation in the target during hypervelocity penetration

其他弹体初速度下的压力波传播过程与上述算例基本一致。超高速侵彻造成的地冲击:一方面,会在隧道区周围造成高压区域,导致材料发生压实破碎甚至相变;另一方面,可能传入地下防护结构顶板,在顶板自由表面反射产生拉伸波,造成开裂、震塌等破坏效应。

2.3 超高速侵彻的地冲击分析

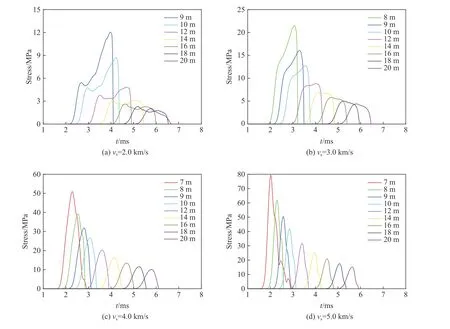

图9 给出了不同侵彻速度下靶体中各测点沿深度方向的径向应力时程变化。可以看出不同侵彻速度下的应力波波形存在一定差异:当侵彻速度较低时,其升压时间较长,且可能出现压力进入平台段或开始下降、后再次升高的情况,这是由于侵彻完成时弹体尚有残留,会持续在弹靶接触面产生压力并向靶体内部传播;而当侵彻速度较高时,其应力迅速达到峰值并降低,这可能是由于弹体磨蚀较快,地冲击主要是由于初始侵彻阶段引起的瞬时高压造成的。当侵彻速度较高时,其升压时间较短,特别是弹体初速度为5.0 km/s 时,其升压时间均在0.5 ms 以内。需要说明的是,在弹体侵彻过程中,弹靶接触面上的应力峰值较大。对于布置深度小于或略大于侵彻深度的压力测点,会明显受到弹体的干扰,因此在总结地冲击规律时只选取了地冲击传播稳定后的测点数据,且不同初速度下的直接侵彻深度不同,因而地冲击传播稳定后的测点数量也不同。

图9 不同深度的应力时程曲线Fig. 9 Time histories of stress waves at different depths

图10 给出了不同侵彻速度下应力峰值随深度变化的曲线,可以看出:随着深度的增大,应力峰值均不断降低,应力波在传播过程中不断衰减;随着侵彻速度的升高,同一深度处的应力峰值也会随之升高;当初速度高于3.0 km/s 时,不同深度处的应力峰值升高较快。总体来看,弹体初速度较低时,侵彻产生的地冲击较小,对靶体内部的影响也较小;而当初速度逐渐升高时,地冲击的影响范围逐渐加深。

图10 不同弹体初速度下应力峰值随深度的变化趋势Fig. 10 Change of peak stress with depth at different initial projectile velocities

3 地冲击的影响因素

对于中、低速侵彻,弹靶材料、尺寸等因素对最终的破坏效应有显著的影响。对于超高速侵彻,已有研究表明:弹靶的强度不再起主导作用,破坏效应主要与弹体长径比(/)、弹靶密度比等因素有关。而对应力波的传播,靶体材料的孔隙率会有较大影响。因此,本节以弹体初速度5.0 km/s 工况为基准,探究弹体长径比、弹靶密度比和靶体孔隙率等因素对地冲击的影响。

3.1 弹体长径比

弹体长径比,特别是弹体长度是影响侵彻深度的重要因素,本节采用改变弹体长度、保持弹体直径不变的方式探讨弹体长径比对侵彻深度的影响。数值模拟得到的侵彻深度如图11所示,可以看出,在弹径不变的情况下,随着弹体长度的增加,侵彻深度也不断增大。

图11 侵彻深度与弹体长径比的关系(弹径不变)Fig. 11 Depth of penetration versus length-to-diameter ratio at a constant projectile diameter

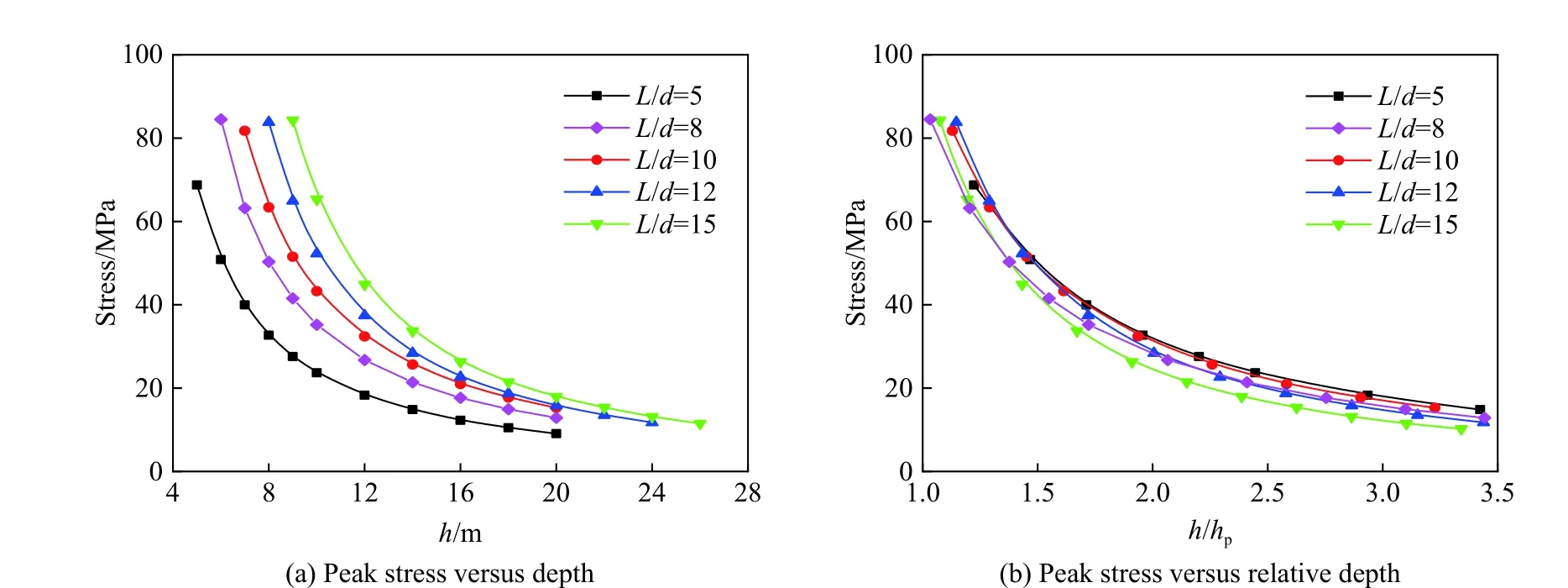

图12(a)给出了不同长径比下应力峰值随深度的变化趋势,显然,随着侵彻深度的增大,地冲击影响的范围也会相应增大。因此引入相对深度(深度与最终侵彻深度之比)作为评判地冲击影响范围的依据,如图12(b)所示。可以看出,当横坐标为相对深度时,不同长径比地冲击应力峰值变化趋势和数值基本一致。综合来看,在弹径不变的情况下,长径比对侵彻深度影响较大,而对地冲击规律影响不大。

图12 弹体长径比对地冲击的影响Fig. 12 Effect of length-to-diameter ratio on ground shock wave

3.2 弹体密度

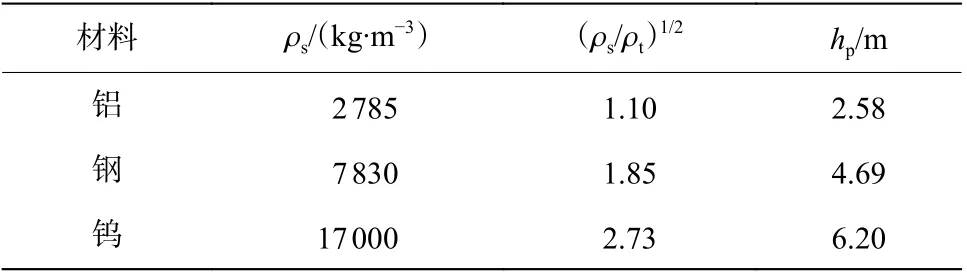

在超高速侵彻阶段,弹靶密度比也是侵彻深度的重要影响因素之一。考虑到地质类材料的密度一般较为接近,因此只改变弹体的材料密度以考虑弹靶密度比对地冲击的影响。本节中保持弹体的尺寸不变,弹体材料选择密度差异较大的铝、钢作为对照,其计算条件及结果如表4所示,表中ρ为弹体密度,ρ为靶体材料密度。

表4 不同弹体密度情况下的侵彻深度Table 4 Depths of penetration at different projectile densities

3 种弹体材料下靶体中不同深度的应力峰值变化趋势如图13 所示。从图13(a)可以看出,弹体材料密度越高,地冲击影响的深度也越大,实际中超高速动能武器主要采用钨合金等高密度金属材料;而从图13(b)来看,不同弹体材料下地冲击影响的相对深度差别不大。总体来看,不同的弹体密度对侵彻深度有较大影响,但对地冲击规律的影响不大。

图13 弹体密度对地冲击的影响Fig. 13 Effects of projectile density on ground shock wave

3.3 靶体孔隙率

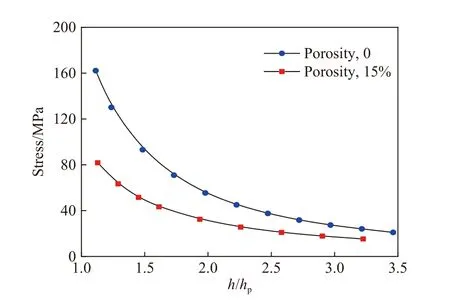

地质材料性质差异大,对弹体的侵彻过程及应力波的传播都存在一定程度的影响。考虑到地质材料性质差异主要由孔隙率引起,本节中仅改变材料的孔隙率,保持靶体强度等参数不变,探讨孔隙率对地冲击的影响。

原石灰岩材料的孔隙率约为15%,在数值模拟时采用-α 状态方程考虑其孔隙压实过程的性质变化。基于现有的实验数据,采用多项式状态方程,拟合得到无孔隙对照组岩石材料的状态方程曲线,如图14所示。

图14 不同孔隙率岩石材料的状态方程Fig. 14 Equations of state for limestones with different porosities

数值模拟得到的不同孔隙率靶体内不同深度的应力峰值变化趋势如图15 所示。可以看出,不同孔隙率的应力峰值差异较大,且孔隙率越高,其应力峰值越低。这主要是由于材料的孔隙率对应力波的传播有较大的影响,孔隙率越高,应力波衰减越快,因此孔隙率对地冲击影响较大,这与Antoun的研究结论一致。进一步分析可以发现,已有对地冲击的实验和数值模拟研究中采用的岩石不同,得到的地冲击数值差异较大,可能是由于孔隙率不同导致的。

图15 靶体孔隙率对地冲击的影响Fig. 15 Effect of target porosity on ground shock wave

基于上述讨论可以看出,弹体的参数变化(弹体的长径比、密度等)主要影响其侵彻深度,并会影响地冲击的破坏深度;但若从相对深度衡量,弹体参数变化对地冲击规律的影响不大。而靶体孔隙率影响靶体中应力波的传播,因此对地冲击有较大的影响。

4 结 论

为探究超高速动能武器的对地破坏效应及其影响因素,采用数值模拟方法对弹体超高速侵彻的地冲击进行了研究。利用现有石灰岩静动态力学性能实验数据,对Kong-Fang 材料模型进行了参数标定,并验证了材料模型及其参数的准确性。开展了钨合金弹体超高速侵彻石灰岩靶体的数值模拟,对不同速度侵彻下的靶体破坏过程和破坏机理进行了分析,得到以下结论。

(1)弹体超高速侵彻靶体时,弹靶接触时会产生瞬时高压,并以应力波的形式在靶体中传播,造成靶体内部不同程度的破坏。

(2)从靶体内部不同测点的地冲击应力时程曲线来看,当侵彻速度较低时,其升压和降压时间均较长;而当侵彻速度较高时,升压时间较短,可近似视为冲击波。

(3)从地冲击沿深度方向的应力峰值来看,随着深度的增大,应力峰值不断降低,地冲击不断衰减;随着侵彻速度的提高,同一深度处的应力峰值升高,地冲击显著增强;本文中的算例表明,当弹体侵彻速度高于3.0 km/s 时,地冲击的影响较大。

(4)从相对深度来看,弹体参数(弹体长径比、密度)对地冲击规律的影响不大;靶体的特征特别是孔隙率对地冲击规律具有较大的影响。