风力发电叶片回收技术及发展展望

2022-02-10陈天啸

陈天啸

(大唐江苏发电有限公司新能源分公司,南京 210011)

0 前言

随着“碳达峰、碳中和”国家战略目标的提出,提高非化石能源占比且大力发展清洁能源成为实现“双碳”目标的关键途径。其中新能源领域的风电将迎来历史性发展机遇,在未来能源体系中扮演重要的角色。

风力发电的发展需要大量风机叶片的支撑。然而,一般风机叶片的标准设计使用寿命约为20~25年[1-2]。Albers[3]等人预测,目前全球大部分已安装的风机叶片将在2020年至2034年完成其标准寿命。在我国,第一批投入使用的风电叶片预计也将在2025年左右退役。因此,未来全球将会出现一轮风电叶片报废风潮,带来大量复合材料废物垃圾。目前风机叶片使用的碳纤维和玻璃纤维等复合材料降解难度大且回收过程复杂,因此,废弃叶片的回收再利用受到了广泛关注[4-8]。

1 风机叶片的结构组成

风机叶片是一种复合结构,由各种不同性能的材料组成。风机叶片典型材料如图1所示,包括增强纤维、聚合物基质、核心、涂层和五金。伴随着风电行业的快速发展,碳纤维(CF),玻璃纤维(GF)以及碳/玻璃(混杂)纤维增强聚合物复合材料因其高强度、高刚度等特殊的力学性能,广泛应用于风机叶片中,从而实现叶片的轻质高强,获得最佳空气动力学性能[9-14]。图2给出了应用于风机叶片的玻璃纤维和碳纤维材料的微观结构。玻璃纤维是一种性能优异的无机非金属材料,绝缘性好、耐热性强、抗腐蚀性好,机械强度高,但缺点是性脆,耐磨性较差。碳纤维是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。碳纤维“外柔内刚”,质量比金属铝轻,但强度却高于钢铁,并且具有耐腐蚀、高模量的特性,是新一代增强纤维。

图1 风机叶片结构

图2 纤维增强复合材料叶片,玻璃纤维(a)和碳纤维(b)

2 风机叶片的回收方法

传统的填埋或焚烧等方法需在露天堆积,阻碍了资源的再利用,且堆放和填埋占用有价值的空间或者土地,带来了环境的污染。同时焚烧也会污染周围环境,并且高价值碳纤维无法被再次利用,造成资源浪费。因此,叶片的回收再利用势在必行。

通常叶片材料的回收方法有机械回收法、热回收法以及化学回收法,如图3所示。使用这些方法回收后的叶片材料经处理后可应用于其他行业,实现资源再利用。

图3 常见叶片复合材料废弃物回收方法

2.1 机械回收法

机械回收法是主要通过物理方法,将风机叶片中的复合材料切碎、研磨或铣削分割成较小的碎片,然后再进一步研磨成粉末状材料的回收方法,如图4所示。机械回收过程中,风机叶片通过带锯机切割、研磨成不同形状,不同大小的废料。粉碎的部分材料转换成不同大小的颗粒和短纤维,得到的这些颗粒和纤维可回收利用在混凝土,尼龙和聚丙烯基复合材料等,实现风机叶片材料的回收利用。

图4 废弃叶片机械回收

Jiang[15]采用了切碎和筛分的方法回收风机叶片中的短纤维,并将短纤维用胶凝基质加固混凝土,改善了玻璃纤维混凝土的抗弯强度和抗压强度。此回收方法可成功用于微混凝土的生产与开发。Kouparitsas CE[16]等人利用从叶片热固性复合材料中回收的短纤维制造新型复合材料。通过机械研磨法回收玻璃钢并进一步分析了纤维尺寸(长度)和环氧树脂残留量,以制备新型复合材料。 Beauson[17]等人通过回收风机叶片复合材料碎片成功得到聚酯树脂复合材料。

目前,机械回收方法已达到工业规模,具有工艺简单,无有害气体,成本低等优点,且回收的碳纤维还可以应用于建筑行业。但是该方法处理能力弱,回收纤维的机械性能损失严重,回收物市场价值低。

2.2 热回收法

目前风机叶片复合材料的热回收法主要有两种,即热解法和流化床法。基本原理是通过外部加热来降解废弃的复合材料,并将其转化为固体、液体和气体等产品。在降解过程中由于复合材料中聚合物成分的存在而产生大量的能量,可用于发电等用途。采用流化床工艺,可使得废弃的叶片复合材料在热空气中固化或在无氧环境中加热,其操作温度条件介于450~700℃,能够从复合材料中回收玻璃纤维和碳纤维。通过热回收法回收的碳纤维强度能够达到原来的70%~90%。

2.2.1 热解法

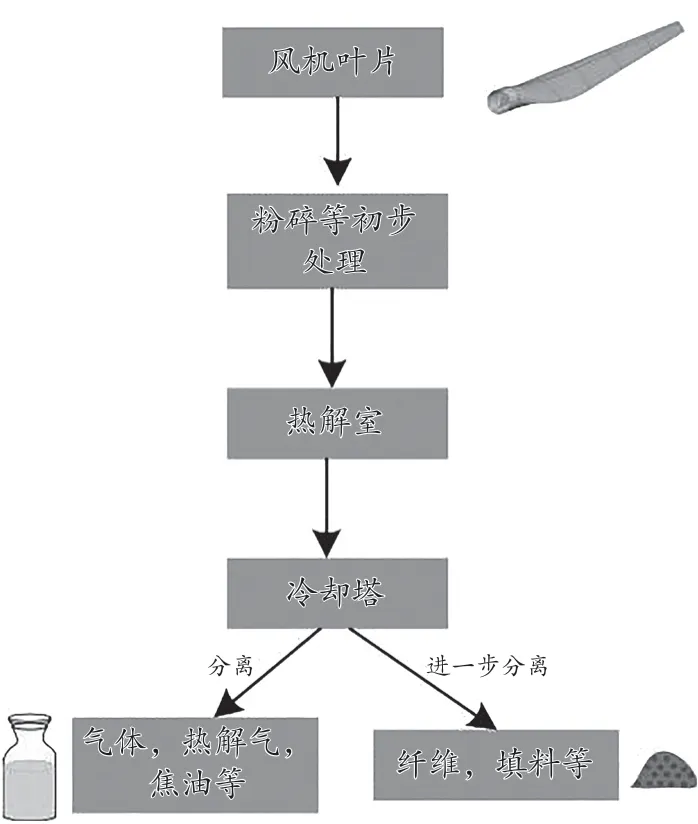

在废弃叶片复合材料的各种热回收方法中,热解法已发展到工业水平。根据废旧复合材料和增强材料的类型,在无氧环境中,400~1000℃的温度范围内进行加工。废弃风电叶片热解回收工艺如图5所示。首先将废旧叶片进行粉碎等初步处理,然后在惰性气氛以及受控温度下进行聚合物基质的分解。通过这种方式,可以将基质分解成固体、油、气体和聚芳烃炭的混合物。而纤维仍保持惰性,随后可以将其回收。同时,热解所产生的高热值液体和气体可以被收集并用作燃料或二次资源。

图5 废弃叶片热解工艺

Cunliffe[18]等人利用热解法回收叶片废弃物中的玻璃纤维。采用氧化法从热解固体残渣中回收玻璃纤维作为填料和纤维混合物。Feih[19,20]等人对E-玻璃纤维在热解温度下的性能降低进行了研究,分析了温度和加热时间对E-玻璃纤维和无硼E-玻璃纤维抗拉强度和破坏机制的影响。结果表明,热加工方法回收的玻璃纤维复合材料会降低回收的玻璃纤维的强度。Akesson[21]等人研究了微波热解法回收风电叶片的玻璃纤维增强复合材料。该实验从风力机的废弃叶片中回收了玻璃纤维和油,回收得到的玻璃纤维长度大部分为0~30 mm,有的甚至在30 mm以上,大约52%(质量分数)的纤维长度小于15.7 mm。微波热解后的玻璃纤维占玻璃纤维增强复合材料初始质量的70%,且与未经处理的玻璃纤维相比,回收后纤维的拉伸强度损失了25%。Mazzocchetti[22]等人监测了氧化对原生碳纤维和热解纤维的影响。发现原生碳纤维在氧化过程中更容易受损。Ma[23]等人通过研究证实了蒸汽在降低碳纤维质量损失方面的作用。在700℃热解过程中,氧气和空气体积分数为10%时可分别导致纤维质量损失约26%和37%。而在氮气和蒸汽的存在下,质量损失仅为0.22%和0.19%。Hadigheh[24]等人通过优化工艺开发出一种高效节能的热解技术,同时可以改善回收碳纤维的表面特性。

2.2.2 流化床回收法

流化床回收法是一种使用热空气将基体与嵌入的纤维分离的技术。与其他类似工艺相比,该工艺回收纤维的效率较高[25]。该工艺旨在通过热或氧化工艺提取热固性聚合物基质,生产清洁的纤维。诺丁汉大学利用流化床技术开发了纤维增强复合材料的回收技术。该技术能够从废弃的玻璃纤维和碳纤维中回收高级纤维[26,27]。然而,回收纤维的抗拉强度降低20%。Guo[28]等人使用流化床在氮气条件下进行实验,分析了固体、液体和气体残留物产率,发现液体产率随着热解温度和气体速度的增加而增加。流化床回收工艺的优点在于可以从复合材料中回收玻璃纤维和碳纤维,但是回收后纤维的长度和强度受损,聚合物的回收率低。Ming F[29]等人研究了流化床循环利用氟氯化碳对能源和环境的影响。结果表明,回收碳纤维生产的能量需求相对较少。为了最大限度地降低工艺能量利用率和提高反应器性能,需进一步优化流化床循环工艺。在复合材料应用中使用回收的碳纤维代替原生碳纤维,实现了资源的循环利用。

2.3 化学回收法

化学回收是指通过化学反应将废弃叶片中的聚合物转化为化学溶剂的过程。典型的化学方法采用超临界流体,又称分解法。在特定条件下,在临界点(阈值)以上,超临界流体对材料具有低粘度、高扩散常数的传质速率[30,31]。Yildirir[32]采用溶剂解聚法将碳纤维增强塑料废料中的树脂组分解聚回收碳纤维,然后利用间歇式反应器对废液进行水热气化生产燃料气。与原始碳纤维相比,强度差异较小。Mattsson[33]以亚/超临界水为基础,在 250~370℃和1×107~1.7×107 Pa的工艺条件下,对玻璃纤维增强复合材料的溶解过程进行了优化研究。发现,通过这种方法可去除75%的树脂。 Bai[34]等人在压力29 MPa~31MPa,反应时间25 min~35 min的条件下,利用超临界水回收干净的碳纤维。结果显示,回收的清洁碳纤维的强度几乎等于原始碳纤维。Liu[35]等人以水为反应介质对热固性环氧复合材料进行化学循环处理,回收干净、无缺陷或无裂纹的碳纤维。研究发现,回收碳纤维的抗拉强度约为原始碳纤维的98.2%。Okajima[36]等人利用超临界水作为溶剂,碳酸钾作为催化剂,通过分解废弃碳纤维增强复合材料,回收酚单体和清洁碳纤维,得到70.9%的酚单体,与原始碳纤维相比,回收碳纤维强度为85%。Sokoli[37]等人利用近临界水和超临界丙酮,在温度为260~300℃、压强为0.6×107~3×107 Pa且溶剂质量浓度在 0.29~2.10 g/mL的条件下从废弃的玻璃纤维增强复合材料和碳纤维增强复合材料中回收玻璃纤维和碳纤维。结果表明,从超临界丙酮中回收的玻璃纤维拉伸强度高达原纤维的89%,从近临界水中回收的玻璃纤维拉伸强度降低了50%~65%,而使用水和丙酮作为溶剂回收碳纤维可以较好地保留其机械性能。

综上所述,化学回收方法采用各种绿色化学溶剂和催化剂回收玻璃纤维和碳纤维。纤维长度长,表面光滑干净,具有较好的拉伸和弯曲强度。但是大部分溶剂昂贵,废液的化学成分复杂,其处理也是一个很大的挑战。另外,化学回收法反应时间长,流程复杂,很难工业化应用。

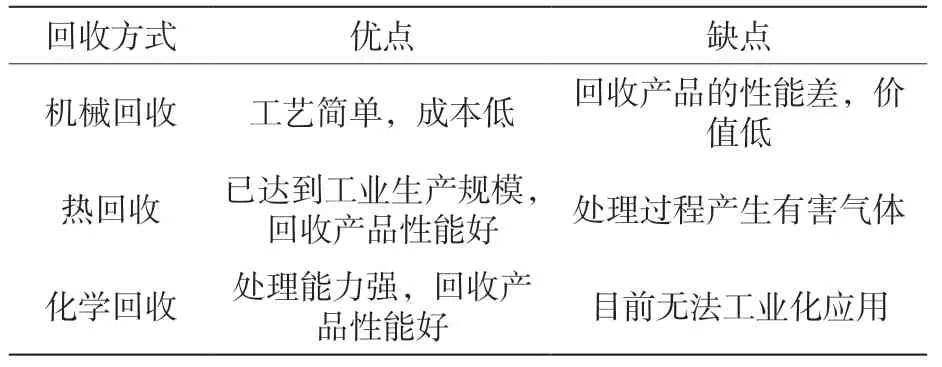

2.4 3种回收方法优缺点对比

表1给出了3种废弃叶片回收方法的优缺点比较。化学回收法中不同的复合材料需要特定的溶剂,因此该方法暂时不具有普适性。目前已达到工业规模的是机械回收法和热回收法。尽管各种方法在回收时都对叶片材料尺寸有要求,回收得到的纤维长度也有一定限制,但热回收法相较于机械回收法对纤维性能影响较小,故热回收法是具有一定前景的回收方式。

表1 各回收方式特点比较

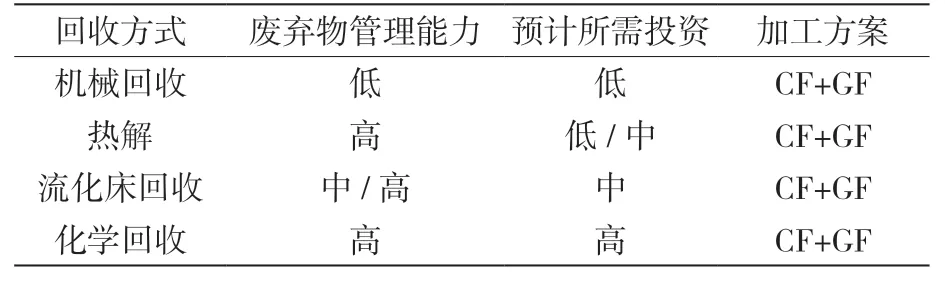

表2给出了各种回收方法的效能对比。从表2可看出,所有的回收方式都能加工玻璃纤维和碳纤维。其中,机械回收的技术成熟度相对较高,但其废弃物管理能力较低。化学回收方式的管理能力高,但其初投资最高。综合来看,热回收方式不仅相对成熟,所需投资较低,而且拥有优秀的废弃物管理能力。

表2 各回收方式效能对比

3 叶片回收产品再利用

目前,废弃风电叶片回收技术已形成了机械回收、热回收以及化学回收等多种技术路线。表3总结了不同回收方法获得的回收产品的再利用方向。从表中可以看出,机械回收可以获得富含玻璃纤维及碳纤维的碎片,但其再利用的应用范围有限。目前可行的再利用途径是将碎片作为填料引入新的复合材料,如混凝土、沥青或涂层中。热回收法和化学回收法回收得到的纤维应用范围较广,可作为液体燃料、燃气等,也可应用于木制或金属框架、燃料电池、工业涂料和防静电地板等行业,实现高价值资源的充分利用。

表3 不同回收方法获得的回收产品的再利用方向

图6给出了各种回收艺相关成本以及剩余材料价值(以欧元为单位)。从图中可以看出,机械回收方式的工艺成本最低,但其回收的剩余碳纤维及玻璃纤维价值也相对较低。热解法、流化床以及化学分解方法均能较好回收剩余的碳纤维,但玻璃纤维的回收能力较弱。综合来看,机械方法是目前最适合的玻璃纤维回收方法,其他可以回收玻璃纤维材料的工艺仍然过于昂贵且此类方法更多依赖于碳纤维材料,生产成本远高于剩余玻璃纤维价值。

图6 各回收方式工艺相关成本和剩余材料价值

国内外有些公司对于复合纤维材料回收再利用进行了大量的探索,采用了不同的方法生产了很多产品。表4给出了现有主要公司回收复合纤维材料及其产品特点。

表4 世界主要公司回收复合纤维的方法、产品及特点[2]

4 结论

介绍了当前国内外风电叶片复合材料的回收利用方法,阐述了不同回收方法的研究进展并对机械回收、热回收和化学回收方法进行了比较,对各种回收技术的优缺点进行了分析。对比研究发现,机械回收方法工艺简单,成本低,但破坏纤维的机械性能,回收物价值较低。热回收和化学回收可有效保留材料的性能,但两者成本较高,反应时间较长,污染严重等问题,目前难以工业化。

为实现风电行业绿色健康发展,风电叶片的高效循环回收利用是风电行业需重点突破的难题。为此,需持续研究叶片回收处理技术,以降低成本和提高回收效率,实现绿色无污染回收,同时重视回收产品的资源化利用。