东沟煤矿浅埋煤层群采空区下巷道最佳布置

2022-02-10郑光辉刘宇飞吉格买提吉布森

郑光辉,刘宇飞,吉格买提·吉布森

(北京天地华泰矿业管理股份有限公司,北京 100013)

我国煤层地质构造复杂多变,煤炭资源分布范围广泛,形成北多南少,西多东少的分布格局[1],其中近距离煤层煤炭储量约占全国煤炭总储量的25%,由煤炭开采条件引发的技术、安全问题广泛存在于国内大多数矿区,如淮南、峰峰、大同、西山等矿区。随着我国矿产资源开发重心转移至西部地区,开采规模日益增加,但近距离煤层开采会导致下位煤层巷道巷帮偏移、底鼓、压垮、应力集中现象显著增加,造成巷道支护难度较大,严重威胁矿井安全、高效生产。

为了得到近距离煤层下位煤层巷道合理布置方式,国内外学者针对近距离煤层顶底板应力与位移变化、应力集中程度、残留煤柱稳定性、巷道围岩变形与支护展开多角度、多层位的研究。其中,孟浩[2]以新柳煤矿为工程背景,采用数值模拟、理论分析、底摩擦试验,通过对残留煤柱下底板应力分布规律、区段煤柱稳定性、巷道围岩变形破坏特征等分析,结合现场试验验证了巷道布置方案的可行性;戴文祥等[3]针对近距离采空区下特厚煤层巷道布置和围岩控制问题,引入同向相错巷道布置方式,并结合数值模拟确定了合理的煤柱宽度,避免了煤炭资源浪费;丁国利等[4]深入分析了目前煤矿冲击地压频发的原因,系统研究上层煤区段煤柱下岩层的应力分布状态,为优化近距离煤层巷道布置提供了1 种可靠的解决方案。上述研究虽对近距离煤层开采巷道布置方式提供了一定的参考方式,但大多针对某一特殊地质情况,关于浅埋近距离煤层上位采空区条件下的相关研究较少。

新疆东沟煤矿属于近距离煤层开采,上位B42煤层已回采完毕,残留煤柱造成底板应力集中,对下位煤层巷道布置产生不利影响。为此,借助理论计算、FLAC3D数值模拟、现场实测等手段,对比分析内错、垂直、外错布置下的应力状态,并进行研究,确定了B3下位煤层开采时的最佳巷道布置方式;研究结果对类似地质条件下的近距离煤层开采具有一定借鉴和参考价值。

1 矿井概况

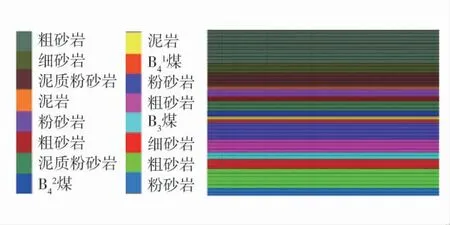

新疆东沟煤矿可采煤层埋深较浅,目前主采煤层距地表仅为198 m,平均倾角为14°,自下而上依此为B2、B3、B42煤层。其中B42煤层西翼共布置3 个工作面:1401 工作面、1403 工作面、1405 工作面,均已采完。B3煤层平均厚度为3.82 m,处于开采阶段,与B42上位煤层间距19 m,属于典型的近距离煤层[5-6]。由东沟煤矿煤岩力学性能参数测试得到的煤岩体主要力学参数见表1。

表1 煤岩体主要力学参数Table 1 Main mechanical parameters of coal and rock mass

B42煤层顶板岩性以粉砂岩、粗砂岩为主,其次为泥质粉砂岩,平均厚度为5.75 m;煤层底板以粉砂岩为主,夹有部分薄煤层,平均厚度0.5 m。B3煤层为开采煤层,平均厚度为3.82 m,顶板岩性以粉砂岩、粗砂岩为主,平均厚度14.1 m,其单轴抗压较高,饱和状态下的单轴极限抗压强度为33.0 MPa。

2 下位煤层巷道合理布设的力学分析

2.1 煤柱稳定性力学分析

在近距离煤层开采中,上位煤层回采后,受支承压力的影响,残留煤柱采空区一侧的煤体经历弹性状态-塑性状态-破碎状态的变化,导致煤柱处集中载荷向底板煤岩深部转移。因此,分析残留煤柱稳定性是事关下位煤层巷道的布置方式及支护难易的重要影响因素。

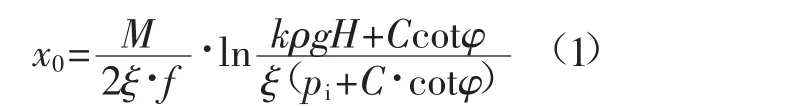

1401 工作面与1403 工作面间留设保护煤柱B=20 m,通过极限平衡理论可计算B42煤层残留煤柱支承应力峰值与煤柱边缘间距x0[7]:

式中:M 为煤层平均厚度,取3.15 m;C 为煤体黏聚力,取1.2 MPa;H 为煤层埋深,取198 m;f 为顶底板与煤层接触面的摩擦系数,f=tanφ=0.47;φ为内摩擦角,取25.4°;k 为应力集中系数,k=2.8;ξ 为三轴应力系数,ξ=(1+sinφ)/(1-sinφ)=2.50;pi为支架对煤帮部的阻力,取0 MPa;ρ 为上覆岩层平均密度,取2.2 t/m3。

B42煤体两侧均采空,残留煤柱中央煤体未超出支承压力影响范围,侧向支承压力发生叠加作用,造成中部叠加区域应力值低于两侧应力峰值,却高于原岩应力ρgH。残留煤柱变形区域及垂直应力特征如图1,残留煤柱范围内支承应力呈“马鞍形”的双峰结构,可根据力学性质的差异,分为Ⅰ—破裂区、Ⅱ—塑性区、Ⅲ—弹性区。

图1 残留煤柱变形区域及垂直应力特征Fig.1 Deformation area and vertical stress characteristics of residual coal pillar

残留煤柱弹性核区率ρ 为[8]:

式中:B 为残留煤柱宽度,20 m。

现场实践表明,当残留煤柱弹性区占比不低于50%,即在煤层走向方向上形成有效承载上覆岩层载荷的弹性核区。由式(1)计算可知煤柱支承应力峰值与煤柱边缘间距x0为4.65 m,代入式(2)计算得到弹性核区率ρ 为53.5%,此时残留煤柱可保持较高的稳定状态,煤柱中部煤体处于弹性压缩状态,两侧发生塑性屈服破坏后处于应力降低区域。若该应力降低区域应力值低于原岩应力,则下位巷道可采取外错或垂直巷道布置;否则,必须采用内错式巷道布置保障巷道稳定性,降低围岩支护难度。

2.2 底板岩层应力分布规律

将煤岩体简化为弹性介质,两侧采空残留煤柱应力计算模型如图2。

图2 两侧采空残留煤柱应力计算模型Fig.2 Calculation model of residual coal pillar stress on both sides of goaf

利用弹性力学相关理论[7,9-13],解得均布载荷作用下残留煤柱底板岩层内任意一点S 的应力为:

式中:B 为残留煤柱宽度;σx、σy、τxy分别为水平应力、垂直应力、剪切应力;q 为残留煤柱均布载荷,q=Hρgk≈14.11 MPa;k 为应力集中系数,取2.8;x、y分别x、y 方向距离,m;b=B/2,10 m。

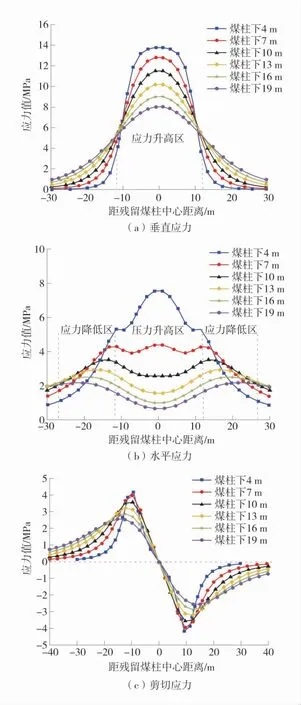

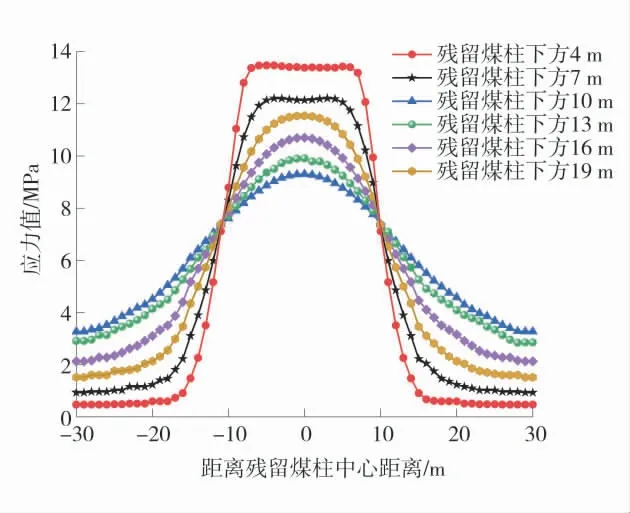

根据上述具体数值,计算B42煤残留煤柱均布载荷作用下不同深度y=4、7、10、13、16、19 m 的应力分布情况,B42残留煤柱底板应力分布如图3。

由图3 可知,残留煤柱在底板岩层19 m 范围内,产生、传递的垂直应力、水平应力和剪切应力分布范围、应力峰值不同。随着深度的增加,三类应力分布范围越大,且应力峰值越小,其中垂直、水平应力峰值下降幅度随深度增加而增大;剪切应力受深部影响较小,变化不明显。

图3 B42 残留煤柱底板应力分布Fig.3 Stress distribution of B42 residual coal pillar floor

1)垂直应力。同一水平截面的垂直应力呈单峰分布,峰值位于残留煤柱中部区域,随着距离煤柱中心水平距离的增加而衰减,且在煤柱边缘的破碎区范围内衰减速率达到峰值。

2)水平应力。随着距离煤层底板深度的增大,同一水平截面的水平应力由单峰变为双峰,应力峰值随深度的增加而衰减,水平应力曲线趋向平缓,且煤柱中心区域与边缘区域水平应力变化呈现出相反的特征。

3)剪切应力。不同深度的剪切应力关于煤柱中央中心对称,呈双峰分布,且煤柱中心处剪切应力为0。随着深度增加,底板岩层内应力峰值进一步衰减,且变化较为缓和。

根据岩体极限平衡理论可将B42煤残留煤柱不同区域的垂直应力划分为应力升高区(0~12 m)、应力降低区(12~27 m)、原岩应力区(27 m 外)。因此,B3煤层回采巷道应位于应力降低区或原岩应力区域(小于0.1q),尽可能避开应力集中程度较高区域,避免下位煤层巷道围岩结构失稳。

3 残留煤柱对下位煤层力学影响模拟

图4 东沟煤矿初始模型Fig.4 Initial model of Donggou Coal Mine

B42煤层开采后的残留煤柱对B3下位煤层应力分布的影响如图5。不同深度残留煤柱垂直应力分布曲线如图6。

图5 B42 煤层开采后垂直应力云图Fig.5 Cloud diagram of vertical stress of B42 coal seam after mining

图6 不同深度残留煤柱垂直应力分布曲线Fig.6 Vertical stress distribution curves of residual coal pillar at different depths

由图5 可知:B42煤层开采后残留20 m 保护煤柱造成煤层底板应力分布不均衡,残留煤柱下方应力集中,局部应力升高;远离残留煤柱的两侧采空区形成卸压区。其中,B2煤层残留煤柱造成的最大底板破坏深度达到18 m,低于B42与B3煤层间距,B3煤层布置回采巷道时不易受到残留煤柱的严重影响。

由图5、图6 可知:残留煤柱中部为开采后应力集中区域,垂直应力较大;对不同深度残留煤柱下方垂直应力进一步分析可知,残留煤柱下方13 m范围内垂直应力下降速率较快,垂直应力最大值为13.77 MPa,与理论计算值较为吻合;当进入低于原岩应力的降低区域后,随着垂距增加,垂直应力变化速率较低,残留煤柱对底板应力分布影响范围进一步增加。

4 二次采动对下位煤层巷道布置的影响

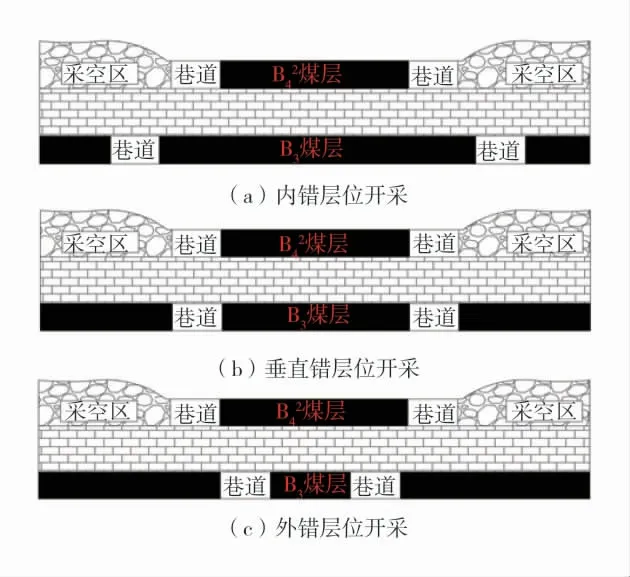

由B42残留煤柱对下位煤层力学影响的相关分析可知,残留煤柱导致煤柱下方应力集中,垂直应力向底板深部区域传递,导致煤柱下方应力重新分布,其集中应力影响范围是B3煤层巷道布置的重要影响因素。为分析二次采动对下位煤层巷道布置的影响,采用6 种方案对B3煤层巷道布置方式进行数值模拟,包括内错距4、8、12、16 m;垂直错、外错4 m。东沟煤矿数值模拟方案如图7。

图7 东沟煤矿数值模拟方案Fig.7 Numerical simulation schemes of Donggou Coal Mine

4.1 不同布置方式下的巷道垂直应力分布

通过FLAC3D数值模拟煤层(Ⅰ)两侧采空170 m、残留煤柱为20 m,B3煤巷道(Ⅱ)采用不同布置方式时,其残留煤柱下方的垂直应力分布云图,如图8。

图8 不同巷道布置下的垂直应力云图Fig.8 Cloud diagrams of vertical stress under different roadway layout schemes

由图8 可知:受B3煤层采动煤层残留煤柱集中应力的影响,B3煤残留煤柱弹性核区域长期处于高应力状态,且巷道两侧呈现“双耳”状应力集中区域,且靠近煤柱侧应力集中效果更为明显;其中,采用外错式布置B3煤层巷道时,巷道围岩垂直应力最大,垂直式巷道布置次之,内错式布置巷道顶板所受应力为3 种巷道布置方式中最小值[14]。

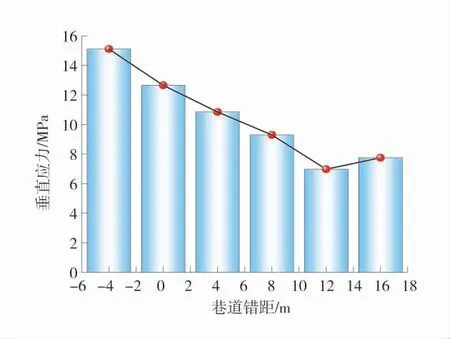

根据不同巷道位置下的垂直应力分布云图绘制相应的应力峰值变化特征,如图9。

图9 B3 煤层巷道围岩垂直应力峰值特征Fig 9 Characteristics of vertical stress peak value of surrounding rock of roadway in B3 coal seam

对图9 中垂直应力曲线分析可知,采用不同的巷道布置方式,对巷道顶板应力峰值影响较大,外错4 m 时垂直应力最大值为15.11 MPa,为原岩应力的3.6 倍,易造成煤柱破坏严重,承压能力减弱;垂直错时垂直应力为12.66 MPa,为外错布置时应力峰值的83.8%;内错12 m 时垂直应力最小,为6.97 MPa,仅为外错布置时应力峰值的46.1%。随着巷道内错距的增加,垂直应力呈现迅速下降的趋势,巷道内错12 m 与16 m 时,出现较小的应力波动,波动不超过0.8 MPa。因此,仅考虑上位煤层残留煤柱底板应力传播规律时,B3煤层巷道采用垂直错布置、内错距4~16 m 时,可有效降低应力的集中程度。

4.2 不同布置方式下的巷道塑性区分布

为准确反映受采动影响下的巷道围岩破坏状态,绘制不同巷道布置位置下的塑性区分布,B3煤不同巷道布置下塑性区分布如图10。

图10 B3 煤不同巷道布置下塑性区分布Fig.10 Distribution of plastic zone under different roadway layouts of B3 coal

巷道破坏形式包括:剪切破坏-shear、张拉破坏-tension。对比图9、图10 可知:采用外错式布置B3煤层巷道时,巷道围岩垂直应力最大,塑性破坏范围最大,垂直式巷道布置次之,内错式布置巷道围岩塑性破坏区域为3 种巷道布置方式中最小。另外,对比发现垂直应力与塑性区分布范围保持较高相关性,原因在于塑性区部分承载能力较小,无法承载上覆岩层载荷,故塑性区域一般垂直应力较低,能量积聚效应较差,无法形成弹性能量积聚区域。随着内错距的增加,应力集中效应减弱,残留煤柱承载能力增强,塑性区逐渐变小,变形量降低,围岩出现大量能量积聚。

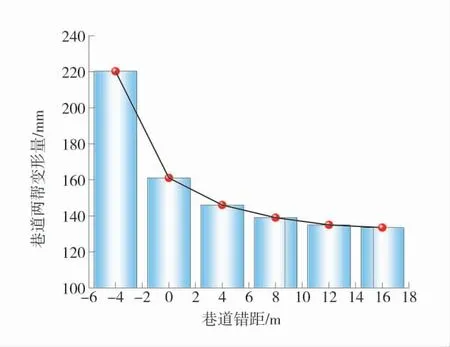

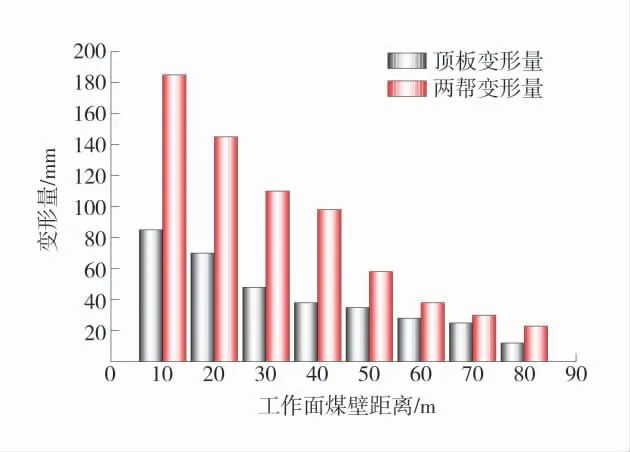

由于巷道顶板变形量相对两帮较小,仅对不同布置方式下B3煤巷道两帮变形量展开分析。B3煤层巷道围岩变形量特征如图11。

图11 B3 煤层巷道围岩变形量特征Fig.11 Deformation characteristics of surrounding rock of roadway in B3 coal seam

对图11 中巷道围岩变形量曲线分析可知:采用不同的巷道布置方式,对巷道围岩变形量影响差异较大,外错4 m 时巷道变形量最大值为220.3 mm,易造成巷道变形严重,严重时导致失稳破坏;垂直错时变形量为161.1 mm,为外错布置时变形量峰值的73.1%;内错16 m 时变形量最小,为133.5 mm,仅占外错布置时巷道变形量的60.6%,内错12 m 布置下变形量的98.9%,差异较小;随着巷道内错距的增加,巷道变形量呈现迅速下降的趋势。因此,综合考虑不同巷道布置方式下的巷道变形量及应力分布特征,B3煤层巷道采用垂直错布置、内错距4~12 m时,可有效减弱巷道变形,降低应力集中程度。

4.3 巷道布置方式的确定

当前一采区B2、B3煤层共存在工作面8 个,工作面平均长1 100 m,平均煤厚3.8 m,相对于内错距12 m,垂直布置方式工作面面宽可增加24 m,可增加产量1 100 m×24 m×3.8 m×1.27 t/m3×8个=1 019 251.2 t,产生效益1 019 251.2 t×80 元/t=8 154万元。

综合考虑应力分布、塑性变形、经济效益,当B3煤层巷道采用垂直布置与内错距4~12 m 时,塑性区分布较为接近,差异不大;同时,由于开采位置埋深较浅,不同巷道布置下垂直应力最大值仅为15.11 MPa,最小值为6.97 MPa,仅与应力峰值相差8.14 MPa;当采用垂直错布置巷道时,可于一采区各工作面增加24 m 面宽,显著提高资源采出率,产生8 154 万元的效益。同时,东沟煤矿近距离煤层顶板相对坚硬,垂直错布置巷道为考虑塑性区、应力分布、经济效益下的巷道布置最优方案,此时残留煤柱应力为12.66 MPa≥6.97 MPa(内错距12 m)。现场经验表明,在煤层埋深较浅、垂直应力相对较大时,采用锚网索联合支护可保证残留煤柱相对稳定,保障巷道支护效果和安全程度,避免或减小巷道服务期间的维修量,提高资源回收率,延长矿井寿命,增加经济效益,实现安全、高效生产。

5 回采巷道支护及围岩控制效果

5.1 回采巷道支护

由于现场采用垂直错层位开采,受采动影响较显著,巷道围岩应力相对较高,因此需优化巷道支护强度,提高锚杆支护可靠性[15-18]。东沟煤矿针对1301 巷道地质情况,采用优化支护参数和超前施工卸压钻孔的卸固结合手段实现高应力区巷道围岩稳定性控制,可避免围岩的变形与破坏,提高围岩支护可靠性。其中,卸压钻孔措施主要包括:每日施工卸压钻孔孔径108 mm,孔深25 m,每组施工6 个孔,终孔间距1.5 m,外扩巷道2 m,每天掘进10 m,保持15 m 超前距。1301 巷道锚网支护如图12。

图12 1301 巷道锚网支护Fig.12 Bolt mesh support of 1301 roadway

1)巷道顶板。1301 煤巷为梯形断面,设计净宽5 000 mm,净高3 300 mm(中高),巷道顶板采用锚网索联合支护,帮部采用锚网支护。顶部锚杆采用ϕ20 mm×2 200 mm 左旋无纵筋螺纹钢锚杆,顶锚杆+金属网(网格不大于100 mm×100 mm)+10 mm厚金属托盘+1 节树脂药卷。顶部锚杆支护间排距为1 000 mm×1 000 mm。

2)巷道两帮。1301煤矿主体巷道采帮锚杆采用ϕ18 mm×1 800 mm 玻璃钢锚杆+HBPP40-40MS 型双抗网+10 mm 树脂托盘+1 节树脂药卷,锚杆支护间排距为1 000 mm×1 000 mm。非采帮锚杆采用ϕ18 mm×1 800 mm左旋无纵筋螺纹钢锚杆,锚杆+菱形网+10 mmQ235 托盘+1 节树脂药卷,锚杆支护间排距为1 000 mm×1 000 mm。

5.2 围岩控制效果

当B3煤层开采时,采用垂直错布置下位煤层巷道,留设20 m 残留煤柱,有利于降低煤层回采期间工作面采动影响,便于巷道围岩支护,提高资源回采率。为验证B3煤层巷道布置方式是否合理,对B3煤层1301 工作面巷道回采期间围岩变形量进行监测[13-14],1301 巷道围岩变形量监测柱状图如图13。

图13 1301 巷道围岩变形量监测柱状图Fig.13 Histogram of 1301 roadway surrounding rock deformation monitoring

由图13 可知,工作面采动影响期间,巷道顶底板移近量为12~85 mm,两帮移近量为23~185 mm。现场结果表明,B3煤层巷道采用垂直错的方式布置为最佳布置方案,可保持较高的稳定性,提高资源采出率,验证了理论计算与数值模拟的合理性。

6 结 语

1)通过理论计算确定东沟煤矿B42残留煤柱的核区率为53.5%,在煤层走向方向上可形成有效承载上覆岩层载荷的弹性核区。其中,煤层开采残留煤柱边缘与支承应力峰值水平距离为4.65 m,处于应力降低区。

2)采用理论分析对上覆B42煤层残留煤柱影响下位B3煤层巷道布置应力、塑性区、巷道变形量情况展开研究。其中,B42煤层与B3煤层间距19 m,大于B42煤层集中应力传递距离18 m,B3煤层巷道受上位煤层残留煤柱影响较小。

3)根据FLAC3D数值模拟结果,考虑不同巷道布置方式下的应力分布、塑性变形及经济效益可知:B3 煤层巷道采用垂直错布置、内错距4~12 m时,可有效降低应力集中程度,且巷道塑性变形量较小。同时,现场经验表明:当采用垂直错布置时,资源采出率较高,可满足巷道稳定性的要求。

4)现场采用垂直错巷道布置方式,实测数据表明:在巷道掘进、工作面回采期间巷道顶底板变形量为12~85 mm,两帮变形量为23~185 mm,巷道顶底板及两帮变形量较小,围岩可保持较高稳定性。