垃圾焚烧电厂锅炉优化设计措施

2022-02-10邱留良

邱留良

(广州环投永兴集团股份有限公司,广州 510475)

0 引 言

垃圾焚烧发电已经成为垃圾处理的主要方式,为了确保二期(垃圾焚烧炉:6×900 t/d 炉排焚烧炉,余热锅炉额定蒸发量97 t/h;汽轮发电机组:3×50 MW汽轮发电机组)垃圾焚烧发电厂能够安全、高效、稳定的运行,总结一期(垃圾焚烧炉:6×750 t/d 炉排焚烧炉,余热锅炉额定蒸发量67.5 t/h;汽轮发电机组:4×25 MW汽轮发电机组)运行机组的经验,对锅炉进行优化设计,制定出合理的锅炉设计方案,从源头解决影响锅炉长周期稳定运行的问题[1-2]。

1 锅炉设计参数

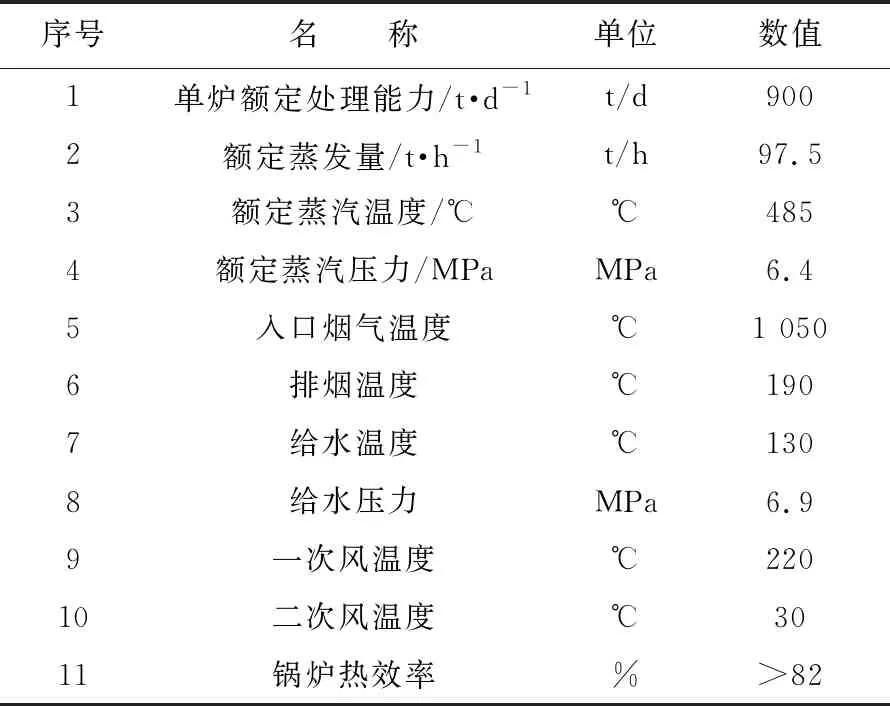

某二期项目锅炉设计参数详见表1。

表1 锅炉设计参数

2 防止高温腐蚀措施

由于垃圾焚烧锅炉的烟气中含有许多氯化氢和氧化硫物质,需要注意受热面的高温腐蚀。采取如下措施:

(1)为防止局部燃烧引起高温腐蚀,对必要的面积采用耐火材料涂覆处理。在第一烟道高温区用耐火材料进行涂覆处理,同时在第一烟道上部及二烟道全部进行水冷壁镍基合金堆焊,如图1所示,堆焊面积约1 030 m2。

图1 锅炉堆焊区域示意图

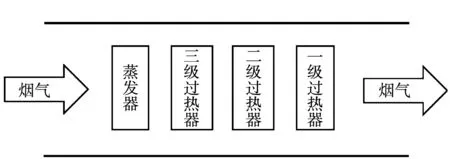

(2)考虑到过热器的高温腐蚀,将高温过热器布置在烟气温度较低的区域,在高温过热器前布置一组蒸发器,可有效控制进高温过热器的烟气温度,并且高温过热器采用了顺流布置,尽可能地降低高温过热器的壁温,从而有效地避免了高温腐蚀,如图2所示;合理布置炉膛及二三烟道的受热面,设计足够的面积,严格控制高过入口烟温,不得超过650 ℃,防止烟温太高而导致金属壁温过高。如图2为高温过热器布置图。

图2 高温过热器布置图

3 防止锅炉堵灰结焦的措施

由于垃圾成分非常复杂,经过焚烧后的高温烟气中的粘覆物颗粒非常多,随着烟气的流动,在受热面的迎风面非常容易形成粘性积灰,一定时间后,随着积灰越来越厚,会形成“搭桥”现象,甚至出现全面堵死的情况,烟气前后压差非常大,烟气温度上升,加快受热面的腐蚀,严重时会影响锅炉安全运行,而导致被动停炉清灰,这是影响锅炉运行周期的最主要因素,也是增加锅炉运行成本的主要因素[5]。因此,如何防止上述现象发生,延长运行周期,降低运行成本,主要通过以下措施实现:

(1)在进入管束之前,使烟气的流动以足够的速度翻转,尽可能地离心分离烟气中的飞灰;保持足够的烟道长度,使可燃气体充分燃烧,且将烟气降低到合适的温度;

(2)受热管的水循环保持良好状态,管壁保持合适的温度;对流受热面必须保证足够的管间距;在管束中,使烟气流速保持合适的速度,防止因飞灰而引起的管道磨损和飞灰粘着.

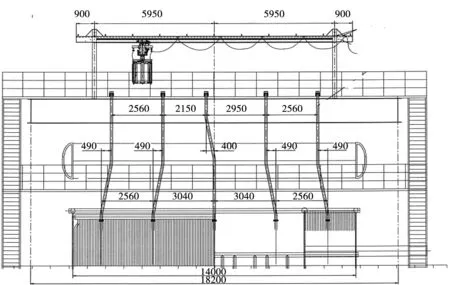

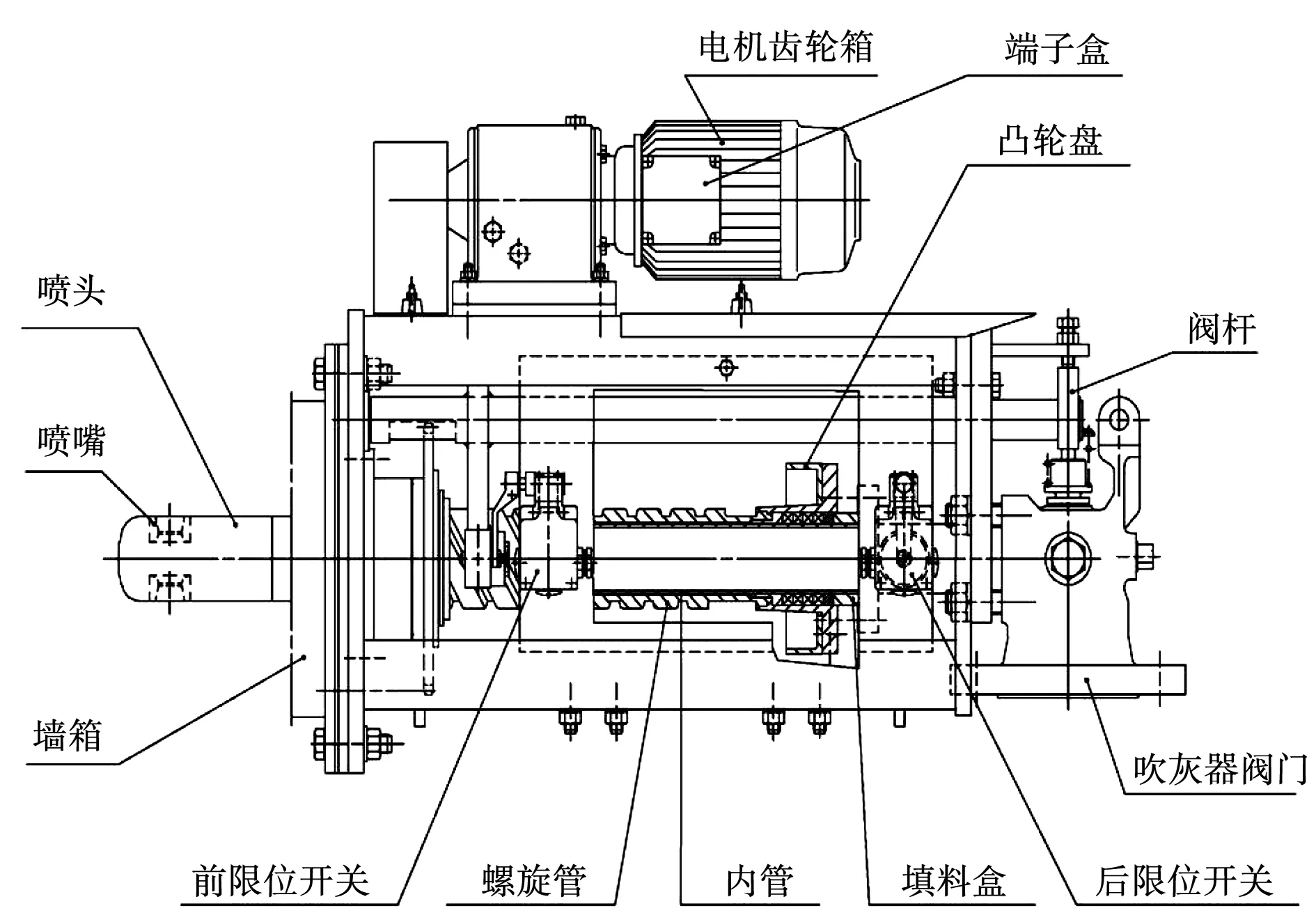

(3)科学吹灰。锅炉在第二、三烟道顶部设置了水力清灰,如图3所示;同时在第二、三烟道左右两侧还设置了炉膛吹灰器(如图4所示),在水平烟道的蒸发器和过热器区域均布置了长伸缩蒸汽清灰,在省煤器处设置了半伸缩吹灰器,使多种清灰设备交替/结合使用。二、三烟道清灰一直是垃圾炉的难题,二期项目采用的水浴喷淋清灰能够很好的、有效的解决该问题,另外侧墙设置了炉膛吹灰器,更确保了二、三烟道的清灰效果。水平烟道对流受热面的工作烟温较高,特别是蒸发器及高过,因此,采用了可靠性较高的长伸缩蒸汽吹灰,从而确保取得良好的清灰效果。在锅炉尾部垂直通道的省煤器区域整体烟气温度较低,都在400 ℃以下,也避开了高温腐蚀的危险区域,且此处的积灰都是较为松散的细灰,因此采用半伸缩式蒸汽吹灰,既能取得良好的清灰效果,也能保证设备长期可靠的运行。四套清灰系统结合的方式,发挥了各套清灰设备的长处,但同时又避免了各套清灰设备的短处,既能取得良好的清灰效果,又提高了清灰系统及锅炉受热面的可靠性。

图3 水力清灰系统现场布置图

图4 炉膛吹灰器

4 锅炉防磨措施

4.1 余热锅炉的防磨措施

出口烟道是余热锅炉上磨损较大的部位和区域,一方面通过优化结构,将烟气的流速降下来,另一方面为防止烟气直接冲刷设备,在相关的部位打耐磨浇注料,抓钉选用耐高温的合金材料,且布置节距较小的抓钉或销钉,提高强度,选用抓钉结构形式为可靠的一体式抓钉,而非焊接式或螺栓连接式,这样能够最大程度的提高金属件的可靠性,在水冷壁区域的管子外壁用销钉枪打上密集的销钉,如图5所示。由于受到管子的冷却,销钉的强度也大大提高,有效的防止了耐火防磨材料的脱落[6]。

图5 水冷壁管外壁销钉

4.2 吹灰区域的防磨措施

蒸汽吹灰长期使用会对对流受热面管壁产生磨损减薄,因此各级过热器、蒸发器、省煤器在做方案设计时,已经考虑了吹灰区域附件的防磨措施:一方面,在布置管屏时,避开吹灰器喷口位置,防止喷口直接喷射;另一方面,在喷口附近布置了防磨装置,防磨装置选用了316 L防磨护瓦,含有抗腐合金元素,如图6为省煤器防磨瓦;再一方面,科学控制吹灰的频次和力度,防止过度吹扫,这样就能大大减少吹灰所带来的管子磨损减薄问题,进而延长对流受热面的使用寿命。

图6 省煤器防磨瓦

4.3 选择合理烟气流速

烟气与对流受热面中工质的换热有一个较佳的范围,选择合理的烟速,可以更经济的布置受热面,同时考虑到锅炉的积灰、磨损等重要因素,一般选择在4 m/s左右。如果设计的烟速过高,会导致本体阻力较大,且对受热面有磨损,但是烟速过低,又会影响传热,因此选择合适的烟气流速对锅炉的热效率、运行周期、可靠性、稳定性和经济性都非常重要。

5 防止锅炉爆管泄露的措施

因为垃圾焚烧余热锅炉上焊口较多,爆管泄露也就成为余热锅炉稳定运行的潜在风险。一般地,无论是在锅炉的调试阶段,还是运行阶段,都会或多或少地出现爆管泄露。如何杜绝或消除这种现象,主要通过以下措施:

(1)有关部件局部优化:连接管布置方向或角度的调整,直管连接优化为大R弯管连接或螺旋管连接;

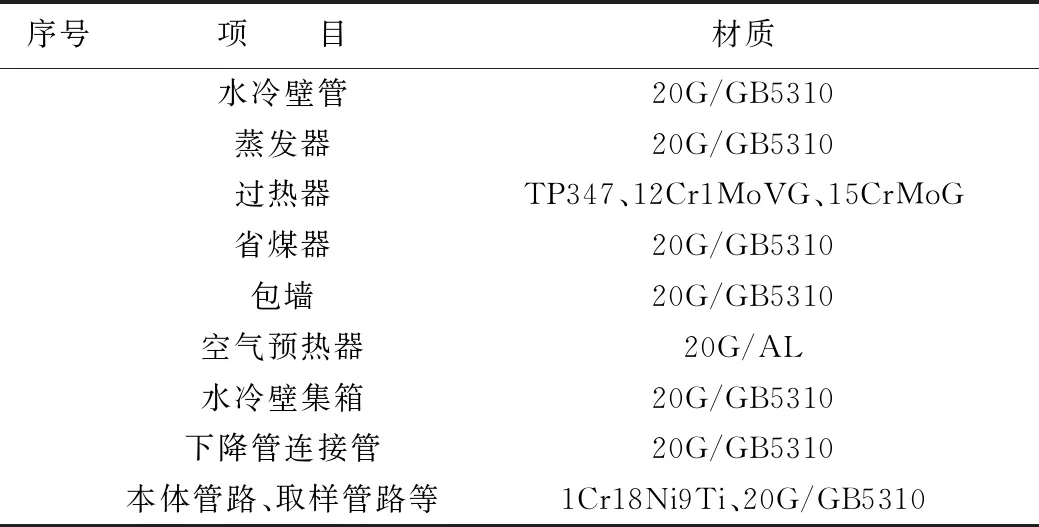

(2)不同的温度区间、不同的部件选用合适的材料,详见表2;

表2 锅炉主要部件材质清单

(3)汽水动力、两相流分析,合理分配汽水流量、速度和温度。

6 提高锅炉热效率措施

6.1 保证一次风热风温度的措施

垃圾焚烧锅炉一次风的风温是否达到预定设计值将直接影响垃圾焚烧的性能和燃烧效率,一次风温至关重要。蒸汽空气预热器设计时,首先根据风量、加热蒸汽的参数及要求达到的风温进行了核算,选择经济合理的管间距和介质流速等,并考虑了换热面的富余量,完全保证MCR工况的燃烧需求,在低负荷或是低热值的情况下也有更好的保障。

6.2 焚烧炉前后二次风改进

从烟气扰动、流场等方面,调整二次风的位置以及入炉喷射角,尽可能避免二次风对冲。优化后能够更好的“锁住”焚烧炉出口烟气,稳定焚烧炉温度场,也可使二次风和高温烟气充分扰动,增加烟气停留时间,促进二次燃烧,从而能够使二次风取得更佳的效果。

6.3 提高锅炉热效率和燃烬率的措施

烟气中的可燃碳元素的高低,直接影响着锅炉热效率、燃烬率的高低,飞灰含碳量与多个因素有关,如燃料稳定性、燃烧稳定性、垃圾成分和波动、运行和控制等各方面。新进入厂的垃圾一般水分比较高,需要在垃圾坑中存放5~7 d,让渗滤液尽可能的沥干,特别需要注意的是,在堆放垃圾的过程中务必不能将新鲜的垃圾混入,尽可能的让垃圾的水分维持在同一水平阶段,减少垃圾成分的波动,这对于稳定燃烧极其重要[6]。另外,在炉排燃烧控制方面要做到连锁反应、快速反应,尽可能的适应燃料的波动,减少波动带来的影响;烟气含氧量7%~10%,合理的空气量能够充分的燃尽烟气当中的碳元素,降低CO的含量,提高锅炉效率;稳定的含氧量需要控制好炉膛过量空气系数,并控制好给料系统,尽量减少垃圾量和热值的波动,这一点和以上燃料稳定性及良好的燃烧控制是密切相关的。

6.4 沼气回喷系统

垃圾渗滤液处理工程厌氧阶段产生沼气,热值较高,为此既可作为燃料利用,为响应国家节能环保的政策。将渗滤液厌氧处理过程中产生的沼气经沼气燃烧器送入焚烧炉内燃烧,每条焚烧线的沼气回喷量按450 Nm3/h设计。

渗滤液处理站产生的沼气通过管道引出,接入气水分离器,经过气水分离的沼气,通过管道接入一套罗茨风机增压设备,增压后的沼气管道分两路。一路沼气管道通过架空方式输送到焚烧炉掺烧。另一路管道进入封闭式无焰火炬,在掺烧系统紧急/故障状态下燃烧排放沼气。燃烧器管路保护系统考虑侧墙布置,沼气总管从渗滤液处理站进入焚烧炉区域后,分成各分支管路分别进入燃烧器内喷入炉膛燃烧。表3为燃烧器设计参数。

表3 沼气燃烧器技术参数

7 结束语

锅炉是垃圾焚烧发电过程中最关键的设备,本文在总结一期运行经验的基础上,从防止高温和低温腐蚀、防止堵灰结焦、防磨减薄、防止爆管泄露、提高热效率和延长运行周期等方面对二期项目锅炉了设计优化分析。后续在工作中要不断总结,不断进行技术创新,促进垃圾焚烧发电厂设计水平不断提升。